Kork

Kork ist ein unglaublich vielseitiges Naturmaterial und wird aus lebenden Korkeichen gewonnen, ähnlich wie Wolle von Schafen. Die Bäume bleiben dabei unversehrt und produzieren durchschnittlich 150 Jahre lang Kork.

Hintergrund

Kork besteht aus abgestorbenen Zellen, die sich auf der äußeren Oberfläche der Korkeiche ansammeln. Aufgrund seiner wabenartigen Struktur besteht Kork größtenteils aus leerem Raum; seine Dichte (Gewicht pro Volumeneinheit) beträgt ein Viertel der von Wasser. Im Gegensatz zu einer Wabe besteht Kork jedoch aus unregelmäßig geformten und beabstandeten Zellen mit durchschnittlich 14 Seiten. Mit 625 Millionen dieser leeren Zellen pro Kubikzoll (40 Millionen pro Kubikzentimeter) ist Kork wie viele Schichten mikroskopischer Luftpolsterfolie, was ihn zu einem effektiven Polstermaterial macht. Seine geringe Dichte macht Kork in Produkten wie Rettungsringen und Bojen nützlich. Der große Totluftraum macht Kork zu einem wirksamen Isoliermaterial für Temperatur und Lärm. Außerdem ist es feuerhemmend; Flammen verkohlen nur die Oberfläche und es werden keine giftigen Dämpfe erzeugt. Durch das Schneiden der Korkoberfläche werden viele der mikroskopisch kleinen Zellen in winzige Saugnäpfe verwandelt, wodurch eine effektive rutschfeste Oberfläche entsteht. Kork ist nicht nur flexibel, sondern auch sehr belastbar. Nach dem Zerkleinern unter einem Druck von 14.000 lbs/in 2 (96.000 kPa) wird Kork in 24 Stunden 90 % seiner ursprünglichen Größe wiedererlangen. Kork nimmt weder Staub noch Feuchtigkeit auf und widersteht sowohl Fäulnis als auch Insekten. Es ist sehr verschleißfest und wird zum Polieren von Diamanten verwendet.

Zu den vielen Produkten aus Kork zählen Bodenbeläge (z. B. Linoleum), Schuhsohlen, Dachplatten, Dichtungen, Schutzhelmeinlagen, Flaschenverschlüsse, Dartscheiben, Pinnwände und Kerne für Golfbälle und Baseballbälle. Es wurden zahlreiche künstliche Materialien entwickelt, um Kork in bestimmten Anwendungen zu ersetzen (z. B. eine synthetische Erbse in einer Schiedsrichterpfeife, Schaumstoffeinlagen für Schuhe oder Styropor-Rettungsschutzmittel). Es wurde jedoch kein allgemeiner Ersatz für Kork entwickelt, der in verschiedenen Anwendungen verwendet werden kann.

Verlauf

Korkflaschenverschlüsse wurden in Jahrtausenden alten ägyptischen Gräbern gefunden. Die alten Griechen verwendeten Kork, um Fischernetzschwimmer, Sandalen und Flaschenverschlüsse herzustellen. Vor zweitausend Jahren verwendeten die Römer Kork auf vielfältige Weise, einschließlich Schwimmwesten für Fischer. Seit Hunderten von Jahren werden mediterrane Cottages mit Korkdächern und -böden gebaut, um Sommerhitze und Winterkälte abzuhalten – und um eine weiche Lauffläche zu bieten.

Glasflaschen wurden im 15. Jahrhundert erfunden, aber ihre Verwendung verbreitete sich erst im 17. Jahrhundert. Die Popularität von Kork als Stopfen führte zum bewussten Anbau von Korkeichen, die vor etwa 1760 einfach dort geerntet wurden, wo sie gerade wuchsen. Der revolutionäre Kronkorken – ein Metalldeckel, der mit einer Scheibe aus Naturkork ausgekleidet ist, die allgemein als Kronkorken bekannt ist – wurde 1892 erfunden.

Ein Großteil der Korkernte wurde verschwendet, bis um 1890 ein deutsches Unternehmen ein Verfahren entwickelte, um Korkpartikel mit einem Tonbindemittel zu versehen und Platten aus agglomeriertem (Verbund-) Kork als Isolierung herzustellen. Im folgenden Jahr entwickelte ein Amerikaner namens John Smith eine Technik zur Herstellung einer reinen Kork-Agglomeration aus Abfallmaterial, indem Korkpartikel ohne Zugabe von Bindemitteln Hitze und Druck ausgesetzt wurden. Die nächste große Entwicklung fand 1909 statt, als Charles McManus eine Art agglomerierten Kork erfand, der zum Auskleiden von Kronkorken verwendet werden konnte. Seitdem wurden viele andere Techniken entwickelt, um Korkverbindungen mit einer Vielzahl von Eigenschaften und Verwendungszwecken herzustellen.

Rohstoffe

Der Rohstoff für Korkprodukte wird aus der Korkeiche (entweder dem immergrünen Quercus suber oder die Laub- Quercus occidentalis). Die Bäume erreichen normalerweise eine Höhe von 12-18 m und einen Stammumfang von 2-3 m. Im westlichen Mittelmeerraum und auf der Iberischen Halbinsel wachsen praktisch alle kommerziellen Korkeichen der Welt. Portugals Korkwälder sind die produktivsten. Sie machen 30 % der bestehenden Bäume aus und produzieren die Hälfte des weltweit geernteten Korks.

Ein Korkeichenbaum ist mit etwa 20 Jahren bereit für seine erste Ernte. Die erste Ernte ist von schlechter Qualität und kann nur zur Herstellung von agglomerierten Korkprodukten verwendet werden. Nachfolgende Ernten erfolgen in neunjährigen Abständen, wenn die Korkschicht eine Dicke von 1-2 in (2-5 cm) erreicht. Die Ernte eines jungen Baumes ergibt etwa 16 kg Kork, während der Ertrag eines älteren Baumes bis zu 225 kg betragen kann. Jeder Baum hat eine produktive Lebensdauer von etwa 150 Jahren.

Bei der Herstellung von Flaschenverschlüssen werden chemische Bäder zur Konditionierung der Korken verwendet. Zu den beliebtesten gehören ein Chlorkalkbad, gefolgt von einem neutralisierenden Oxalsäurebad, ein mit Natriumoxalat neutralisiertes Hypochloritbad und ein mit Zitronensäure neutralisiertes Peroxidbad.

Bei der Herstellung von zusammengesetztem agglomeriertem Kork wird dem Korkgranulat ein Bindemittel oder ein Haftmittel zugesetzt. Je nach den gewünschten Eigenschaften des Endprodukts (z. B. Flexibilität, Weichheit, Abriebfestigkeit) werden unterschiedliche Bindemittel gewählt. Zu den häufig verwendeten gehören Asphalt, Gummi, Gips, Leim und Kunststoff.

Kronkorken

Kronkorken

Kork wird seit der Antike aufgrund seiner Druckfähigkeit als Verschluss für Flaschen verwendet. In der Renaissance waren Korkstopfen an der Tagesordnung und in den Pyrenäen wurden eigens für diesen Zweck Korkeichen angebaut und verarbeitet. Weinflaschen wurden üblicherweise mit geöltem Hanf versiegelt. Als Pierre Perignon (1638-1715) 1688 den Champagner erfand, stellte er fest, dass der Gasdruck in seinen Flaschen die Hanfstopfen sprengte. Um das Problem zu lösen, erfand er Korken, die mit Draht befestigt werden.

Der moderne Flaschenverschluss aus Metall wurde von dem produktiven Erfinder William Painter aus Maryland entwickelt, der seinen ersten Verschluss 1885 patentieren ließ. 1891 erschien sein endgültiges Design, ein mit Kork ausgekleideter Metallverschluss mit einem gewellten Rand, der um den Flaschenrand gekräuselt ist. Maler nannte seine Erfindung "Kronenkappe", gründete die Crown Cork and Seal Company, um sie zu vermarkten, und wurde damit sehr reich.

Der Kronkorken war fast 80 Jahre lang der Industriestandard. 1955 wurde der Korkeinsatz des Kronkorkens durch Kunststoff ersetzt, und 1958 wurde eine Hochgeschwindigkeitsmaschine zur Inspektion von Kronendichtungen eingeführt. In den 1960er Jahren bot das Unternehmen Coca-Cola Lift-Top-Kronkorken an. Der Aufsteck-, Drehverschluss wurde zuerst für Babynahrung entwickelt. Schraubverschlüsse für kohlensäurehaltige Getränke kamen in den 1960er und 1970er Jahren auf und sind heute Standard.

Der Herstellungsprozess

Prozess

- 1 Mit einem speziell entwickelten Beil durchschneidet der Harvester die Korkschicht am Stamm des Baumes, wobei darauf geachtet wird, dass nicht tief genug geschnitten wird, um den lebenden Teil des Stammes zu beschädigen. Horizontale Schnitte werden am Stammansatz und knapp unter den untersten Ästen vorgenommen. Einige vertikale Schnitte teilen den umlaufenden Korkring in entsprechend große Abschnitte. Mit dem keilförmigen Griff des Beils entfernt die Erntemaschine jede Korkplatte vom Baum. Bei einigen großen Bäumen wird auch der Kork von den unteren Ästen abgestreift.

- 2 Die Korkdielen werden im Freien gestapelt und einige Wochen bis sechs Monate aushärten gelassen. Frische Luft, Sonne und Regen fördern chemische Veränderungen, die die Qualität des Korks verbessern. Am Ende des Aushärtungsprozesses sind die Dielen abgeflacht und haben etwa 20 % ihres ursprünglichen Feuchtigkeitsgehalts verloren.

- 3 Anschließend werden die Dielen mit Hitze und Wasser behandelt, um Schmutz und wasserlösliche Bestandteile wie Tannin zu entfernen und den Kork weicher und flexibler zu machen. Dieser Prozess beinhaltet typischerweise das Absenken von Stapeln von Korkplanken in große Kupferbehälter, die mit kochendem Wasser gefüllt sind, das ein Fungizid enthält. Schwere Gewichte werden auf den Korken gelegt, um ihn 30-75 Minuten lang unter Wasser zu halten.

- 4 Beim Herausnehmen der Dielen aus dem Bottich wird mit einem hackenförmigen Messer die minderwertige äußere Korkschicht abgeschabt, die etwa 2 % des Volumens der Diele, aber 20 % ihres Gewichts ausmacht . Die Dielen werden in einem dunklen Keller gestapelt und noch einige Wochen unter kontrollierter Luftfeuchtigkeit trocknen und aushärten gelassen.

- 5 Die Korkdielen werden auf eine einheitliche, rechteckige Form besäumt und nach Qualität sortiert. Das hochwertigste Material wird verwendet, um Naturkorkprodukte wie Weinflaschenverschlüsse herzustellen. Material von geringerer Qualität wird gemahlen und zur Herstellung von Zusammensetzungen oder agglomeriertem Kork verwendet.

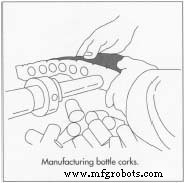

Boffle-Korken

- 6 Korkplatten der gewünschten Dicke werden für 20 Minuten in eine Dampfkammer gelegt, um sie zu erweichen. Anschließend werden die Platten in Streifen geschnitten, deren Breite der vorgesehenen Länge der Flaschenverschlüsse entspricht. Die Streifen werden durch eine Maschine geführt, die hohle Metallrohre durchstanzt und Korkzylinder entfernt.

- 7 Manche Getränkeabfüller wollen zylindrische Korken, andere hingegen spitz zulaufende. Um diese Form zu erreichen, sind die Zylinder auf einem Schrägförderer angeordnet, der

Kork besteht aus abgestorbenen Zellen, die sich auf der äußeren Oberfläche der Korkeiche ansammeln. Die Ernte erfolgt in neunjährigen Abständen, wenn die Korkschicht eine Dicke von 1-2 in 12-5 cm erreicht. Die Ernte eines jungen Baumes ergibt etwa 16 kg Kork, während der Ertrag eines älteren Baumes bis zu 225 kg betragen kann. sie an einem schnell rotierenden Kreismesser vorbei. Beim Passieren der Klinge drehen sich die Korken auch auf dem Förderband, sodass sie auf eine Konizität getrimmt werden.

Kork besteht aus abgestorbenen Zellen, die sich auf der äußeren Oberfläche der Korkeiche ansammeln. Die Ernte erfolgt in neunjährigen Abständen, wenn die Korkschicht eine Dicke von 1-2 in 12-5 cm erreicht. Die Ernte eines jungen Baumes ergibt etwa 16 kg Kork, während der Ertrag eines älteren Baumes bis zu 225 kg betragen kann. sie an einem schnell rotierenden Kreismesser vorbei. Beim Passieren der Klinge drehen sich die Korken auch auf dem Förderband, sodass sie auf eine Konizität getrimmt werden. - 8 Sowohl zylindrische als auch konische Korken werden in großen Bottichen gewaschen, gebleicht und sterilisiert. Rotierende Holzpaddel drücken die Korken kontinuierlich in eine Waschlösung und dann in eine Neutralisationslösung.

- 9 Nach dem Trocknen in einem großen Zentrifugaltrockner können die Korken mit einem Kennzeichnungsetikett (mit Tinte oder einem heißen Metallstempel) gekennzeichnet werden. Einige sind auch mit einem Dichtmittel wie Paraffin oder Silikon beschichtet. Dann werden sie in Mengen von 1.000 oder 1.500 luftdicht verpackt; die Luft wird aus den Säcken entfernt und durch Schwefeldioxid (SO 2 .) ersetzt ) um die Korken steril zu halten.

Agglomerierter Kork

- 10 Abfallkork wird durch eine Maschine geleitet, die ihn in kleine Stücke bricht. Die Stücke werden gewaschen und getrocknet und dann durch zwei aufeinanderfolgende Mahlwerke geschickt, um die Partikelgröße weiter zu reduzieren. Nach einem weiteren Wasch- und Trocknungsprozess werden die Partikel auf einheitliche Größe gesiebt.

- 11 Reiner agglomerierter Kork wird hergestellt, indem Korkpartikel in eine Form gepackt und sicher abgedeckt werden. Überhitzter Dampf (600° F oder 315° C) wird durch die

Kork, der als Flaschenkorken verwendet werden soll, wird zuerst durch Dampf weich gemacht und dann in Streifen geschnitten. Als nächstes werden die Streifen durch eine Maschine geführt, die hohle Metallrohre durchstanzt und Korkzylinder entfernt. Schimmel. Alternativ wird die Form bei 500°F (260°C) vier bis sechs Stunden lang gebacken. Beide Verfahren verbinden die Korkpartikel zu einem festen Block, indem ihre natürlichen Harze aktiviert werden.

Kork, der als Flaschenkorken verwendet werden soll, wird zuerst durch Dampf weich gemacht und dann in Streifen geschnitten. Als nächstes werden die Streifen durch eine Maschine geführt, die hohle Metallrohre durchstanzt und Korkzylinder entfernt. Schimmel. Alternativ wird die Form bei 500°F (260°C) vier bis sechs Stunden lang gebacken. Beide Verfahren verbinden die Korkpartikel zu einem festen Block, indem ihre natürlichen Harze aktiviert werden. - 12 Zusammengesetzter agglomerierter oder zusammengesetzter Kork wird hergestellt, indem das Korkgranulat gleichmäßig mit einer dünnen Schicht eines zusätzlichen Haftmittels beschichtet wird. Das beschichtete Granulat wird in eine Form gepresst und langsam erhitzt (die Temperatur variiert je nach verwendetem Klebstoff). Wenn sie aus der Form genommen und abgekühlt sind, werden die Blöcke gestapelt, um eine Luftzirkulation zu ermöglichen und können würzen.

- 13 Der agglomerierte Kork wird für den vorgesehenen Verwendungszweck geschnitten. Beispielsweise können Blätter aus rechteckigen Blöcken geschnitten werden. Oder wenn eine röhrenförmige Form verwendet wurde, kann der resultierende Korkstab in Scheiben geschnitten werden. Ein großer, zylindrischer Block könnte gegen eine Messerklinge gedreht werden, um ihn in ein langes, kontinuierliches Blatt zu schneiden, das zu einer Rolle zurückgespult wird.

Nebenprodukte/Abfälle

Korkabfälle, die während des Herstellungsprozesses anfallen, werden gemahlen und zur Herstellung von agglomerierten Korkprodukten verwendet. Korkpulver, das durch den Schleifprozess erzeugt wird, wird gesammelt und verbrannt, um die Fabrik mit Energie zu versorgen. Chemische Bestandteile, die während der Verarbeitung aus Kork entfernt werden, können als nützliche Nebenprodukte zurückgewonnen werden, darunter Tannin (verwendet zum Härten von Leder), Hartwachs (verwendet in Produkten wie Paraffin, Farbe und Seife), Harzgummi (hilft beim Anhaften an Kupfer und Aluminium) , und Phonsäure (wird zur Herstellung von Kunststoffen und Toilettenartikeln mit Moschusduft verwendet).

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- SaaS-Anwendungsüberwachung:Den Wald und die Bäume sehen

- Kork

- Spezialeffekt-Masterbatch für natürlich aussehende Weinkorken aus Kunststoff