Toilette

Hintergrund

Ein System zum Umgang mit Exkrementen ist in jeder menschlichen Gemeinschaft notwendig, und die Notwendigkeit wird umso dringender, je dichter das Gebiet besiedelt ist. Obwohl in vielen ländlichen Gebieten heute noch einfache Grubenlatrinen üblich sind, reichen komplexere Toilettenkonstruktionen Tausende von Jahren zurück. Das Alte Testament enthält mehrere Hinweise auf Toiletten, von Gesetzen über die Entsorgung von Abfällen im Freien bis hin zu Erwähnungen von König Eglon von Moabs privater Geheimkammer. Es wird angenommen, dass eine Art mit Wasser gespülte Toilette von den Bewohnern des Industals um 2000 v. Noch früher, um 2750 v. , die alte indische Stadt Mohendro Daro wurde mit Toiletten ausgestattet, die an einen Abfluss angeschlossen waren. Aus ungefähr 4000

An vielen Stellen sind noch Reste römischer Toiletten erhalten. Einige römische Privathäuser hatten ihre eigenen Toiletten, die in den meisten Fällen ein Sitzplatz über einem Abfluss oder einer Klärgrube waren. Die römischen öffentlichen Toiletten waren beeindruckender. Sie wurden oft neben oder als Teil von öffentlichen Bädern gebaut. Paarweise durch Armlehnen unterteilte Sitzreihen aus Stein oder Marmor standen über einem Graben. Überschüssiges Wasser aus den Bädern floss in den Graben und spülte den Abfall in eine Hauptkanalisation. Ein kleinerer, mit Süßwasser gefüllter Graben floss am Sockel der Steintoiletten vorbei. Dieses Wasser wurde zum Spülen verwendet. Auch römische Kastelle, die Hunderte von Soldaten beherbergten, verfügten über beeindruckende Toiletten. Die Erbauer von Housesteads, einer römischen Festung in Nordengland aus dem Jahr 122 n. Chr. , leitete einen Fluss um, um unter der Latrine zu fließen und Abfall aus der Festung zu tragen. Die Latrine selbst war ein großer Raum mit Bänken, die um drei Wände herum gebaut waren. Die Bänke hatten etwa 20 Löcher ohne Trennwände für die Privatsphäre. Auch römische Städte kümmerten sich um die Bedürfnisse der Reisenden, indem sie entlang der Straßen riesige Vasen zum Urinieren aufstellten und so den Müll von den öffentlichen Straßen fernhielten.

Im Mittelalter waren Toiletten mit fließendem Wasser in britischen Abteien üblich, die große Mönchsgruppen beherbergten. Ähnlich wie die römischen Festungen waren Abtei-Latrinen normalerweise für viele Menschen gleichzeitig gedacht und wurden über einen Fluss oder einen Steinabfluss entwässert. Steinburgen wurden oft mit senkrechten Schächten zum Entleeren von Müll konstruiert. Der Abfall floss in einen Graben, der in den meisten Fällen zum Wassergraben führte. Innentoiletten bestanden aus Holzschränken oder -schränken, die einen Sitz über einem Nachttopf verbargen. Diener leerten den Topf in den Graben.

In mittelalterlichen europäischen Städten war es gängige Praxis, Nachttöpfe direkt auf die Straße zu leeren, eine üble Praxis, die Krankheiten hervorbrachte. So etwas wie die moderne Toilette mit Spülung kam in England Ende des 16. Jahrhunderts erstmals in Gebrauch. Eine wasserbetriebene „Wassertoilette“ wurde 1596 von Sir John Harrington erfunden. Königin Elizabeth I. ließ Harringtons Gerät in ihrem Palast installieren und setzte damit die Mode unter den Adeligen. Die Toilettenspülung hat sich jedoch erst viel später bei der Masse der Bevölkerung durchgesetzt. Das erste britische Patent für ein Wasserklosett wurde 1775 an Alexander Cumming vergeben. Sein Gerät verwendete eine Pfanne mit einer Schiebetür. Die Pfanne enthielt ein paar Zentimeter Wasser. Wenn er fertig war, zog der Benutzer einen Hebel, der die Pfanne öffnete, ließ den Inhalt in einen Abfluss gleiten und öffnete gleichzeitig ein Ventil, das frisches Wasser in die Pfanne ließ. Das Bramah-Wasserklosett, das 1778 von Joseph Bramah patentiert wurde, verwendet eine ähnliche, aber komplexere Spülvorrichtung, die das Wasser etwa 15 Sekunden lang fließen lässt. Um 1815 waren Toiletten dieser Art in Londoner Haushalten üblich. Ein modernes Abwassersystem wurde 1853 in London fertiggestellt, und eine groß angelegte Toilettenherstellungsindustrie stammt aus dieser Zeit.

Rohstoffe

Toilettenschüsseln und -tanks werden aus einem speziellen Ton namens Vitreous China hergestellt. Vitreous China ist eine Mischung aus verschiedenen Arten von Ton, genannt Ball Clay und China Clay, Siliziumdioxid und ein Flussmittel. Tone werden gehärtet, indem sie zuerst an der Luft getrocknet und dann in einem sehr heißen Ofen, einem Ofen, gebrannt (gebacken) werden. Normalerweise wird erst nach einem ersten Brand eine glänzende, wasserfeste Beschichtung, eine sogenannte Glasur, aufgetragen und der Ton ein zweites Mal gebrannt. Eine Ausnahme bildet Vitreous China, da Ton und Glasur gemeinsam gebrannt werden können. Der gesamte Tonkörper verglast oder wird glasig, sodass die Toilette tatsächlich durch ihre gesamte Dicke wasser- und schmutzabweisend ist.

Toilettensitze werden im Allgemeinen aus einem von zwei Materialien hergestellt. Toilettensitze aus Kunststoff werden aus einem thermoplastischen Kunststoff namens Polystyrol hergestellt. Die billigere und gebräuchlichere Art von Toilettensitz besteht aus einer Mischung aus Holz und Kunststoff. Das Holz ist Hartholz, meist Ahorn oder Birke, das zu Mehl gemahlen wurde. Dieses Holzmehl wird mit einem pulverförmigen Kunststoffharz namens Melamin vermischt. Zinkstearat ist ein dritter Bestandteil von Toilettensitzen aus Holz. Dadurch wird verhindert, dass das Holz-Harz-Gemisch im Herstellungsprozess an der Form kleben bleibt. Die Metalltankhalterungen bestehen aus Edelstahl oder Kupfer, und die Verbindungen, die den Sitz an der Schüssel halten, bestehen normalerweise aus gummiartigem Kunststoff.

Ein Nachttopf.

Ein Nachttopf.

Einige Viktorianer konnten den Gedanken an Innentoiletten nicht ertragen, weil sie den damit verbundenen Geruch und die unreinen Gase beschimpften. Heutzutage ist ein Leben ohne Sanitärinstallationen in Innenräumen kaum vorstellbar. Wie furchtbar, bei kaltem Wetter ins Nebengebäude huschen zu müssen oder spät in der Nacht zum Abort zu stolpern, wenn der Dienst ruft.

Allerdings musste man bei diesen Gelegenheiten nicht immer zum Abort gehen. Stattdessen könnte man einen keramischen Nachttopf verwenden. Es funktionierte wie eine Innentoilette, die nicht spülte – man setzte sich darauf zum Stuhlgang oder benutzte es als Urinal, und dann wurde der "Krug" ins Nebengebäude geleert. Einige Nachttöpfe waren mit Spitzendeckeln am Rand der Schüssel verziert, die Schalldämpfer genannt wurden, und dämpften vermutlich das Geräusch des nächtlichen Klapperns der Schüssel, damit andere nicht durch ihren Gebrauch geweckt wurden.

Der Nachttopf auf dem Foto ist Teil eines großen Keramiksets, das in den Tagen vor der Sanitärinstallation für die persönliche Hygiene verwendet wurde. In vielen Schlafzimmern gab es einen Krug für frisches Wasser, ein Becken zum Aufbewahren des Wassers zum Reinigen, eine Seifenschale und einen Nachttopf. Diese Keramiken wurden immer modisch dekoriert, damit das Schlafzimmer auch für diese unangenehmen Aufgaben ansprechend eingerichtet werden konnte.

Der Herstellungsprozess

Prozess

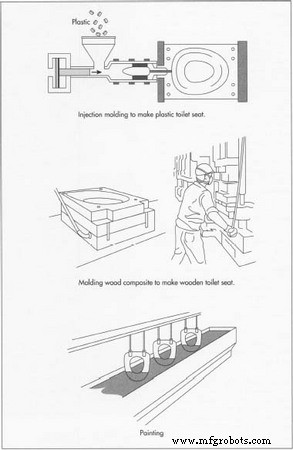

Kunststoffsitz

- 1 Kunststoffsitze beginnen als Pellets aus Polystyrol. Ein Arbeiter führt die Pellets in einen Trichter ein, der an einer Spritzgussmaschine angebracht ist. Aus dem Trichter fließt eine genau dosierte Menge Pellets in einen

Ein Toilettensitz aus Kunststoff wird durch ein Spritzgussverfahren hergestellt, bei dem Kunststoffpellets geschmolzen und in eine Form gespritzt werden . Ein hölzerner Toilettensitz wird aus einer Mischung aus Holzpulver und Melamin hergestellt, die auf 300 ° F (149 ° C) erhitzt wird. Sobald beide Sitztypen geformt sind, werden sie an einem Hängeförderregal aufgehängt, das sie in den Finishing-Bereich transportiert. Behälter, der das Material erhitzt, bis es schmilzt. Anschließend fließt das flüssige Polystyrol durch ein kleines Loch in der Mitte einer zweiteiligen Form. Die Form besteht aus verchromtem Matrizenstahl. Seine beiden Hälften sind in Form von WC-Sitz und Deckel ausgehöhlt. Wenn die Form voll ist, wird sie von einer riesigen hydraulischen Presse zusammengeklemmt. Dies übt einen Druck von 10.000 lb pro Quadratzoll (4.540 kg pro Quadratzentimeter) auf die Form aus und erhitzt das Polystyrol auf 400 °F (204 °C).

Ein Toilettensitz aus Kunststoff wird durch ein Spritzgussverfahren hergestellt, bei dem Kunststoffpellets geschmolzen und in eine Form gespritzt werden . Ein hölzerner Toilettensitz wird aus einer Mischung aus Holzpulver und Melamin hergestellt, die auf 300 ° F (149 ° C) erhitzt wird. Sobald beide Sitztypen geformt sind, werden sie an einem Hängeförderregal aufgehängt, das sie in den Finishing-Bereich transportiert. Behälter, der das Material erhitzt, bis es schmilzt. Anschließend fließt das flüssige Polystyrol durch ein kleines Loch in der Mitte einer zweiteiligen Form. Die Form besteht aus verchromtem Matrizenstahl. Seine beiden Hälften sind in Form von WC-Sitz und Deckel ausgehöhlt. Wenn die Form voll ist, wird sie von einer riesigen hydraulischen Presse zusammengeklemmt. Dies übt einen Druck von 10.000 lb pro Quadratzoll (4.540 kg pro Quadratzentimeter) auf die Form aus und erhitzt das Polystyrol auf 400 °F (204 °C). - 2 Der Kunststoff in der Form beginnt sich zu verfestigen. Dann wird kaltes Wasser durch ein Kanalsystem um die Form gepumpt, um die Temperatur zu senken. Ein Arbeiter löst die hydraulische Klemme und trennt die beiden Hälften der Form. Der Arbeiter nimmt Sitz und Abdeckung aus der Form und bricht den überschüssigen Kunststoff ab, der sich im Wasserkanal gebildet hat. Dann legt der Arbeiter den Sitz und die Abdeckung in ein Wasserbad.

- 3 Nachdem Sitz und Bezug im Bad abgekühlt sind, führt ein Arbeiter sie für die letzten Schritte in einen Finishing-Bereich. Hier werden Löcher für die Scharniere gebohrt. Dann glättet ein Arbeiter die rauen Kanten an einer Schleifmaschine. Der Schleifer ist ein rotierendes Rad, das mit einem abrasiven Material bedeckt ist. Der Werker führt den Sitz oder die Abdeckung am Rad entlang, bis alle Plastiksplitter vom Bohren oder von der Form abgeschliffen sind. Als nächstes kann eine ähnliche Maschine mit einer weicheren Oberfläche verwendet werden, um eine Endpolitur zu geben.

Holzsitz

- 4 Bei Toilettensitzen aus Holz besteht der erste Schritt darin, das Holzmehl und das Kunstharz zu mischen. Arbeiter, die Schutzmasken tragen, schlitzen Holzmehlsäcke auf und leeren sie in eine Mischbox. Dann fügt der Arbeiter das pulverförmige Kunststoffharz hinzu, das 15% der Formel ausmacht. Zuletzt wird eine kleine Menge Zinkstearat zugegeben. Die Mischung wird einer Attritionsmühle zugeführt, die die Partikel weiter zerkleinert. Nach dem Mahlen kann die pulverförmige Mischung in Kästen abgemessen werden, um sie in die Formpresse zu laden. Oder es kann beiseite gelegt und später gemessen und von Hand in die Presse geschöpft werden.

- 5 Das verarbeitete Holz-Melamin-Gemisch wird als nächstes in die untere Hälfte einer Form entleert. Ein Arbeiter sorgt dafür, dass die Mischung die Form gleichmäßig füllt und die Oberfläche glättet. Dann senkt der Arbeiter die obere Hälfte der Form ab und beginnt, das Ganze auf 300 ° F (149 ° C) zu erhitzen. Während des Aufheizens wird die Form mit 150 Tonnen Kraft gespannt. Nach 6,5 Minuten sind Holzmehl und Melamin miteinander verschmolzen und ausgehärtet. Dann öffnet der Werker die Form und hängt Sitz und Abdeckung an einem Hängeförderregal auf, das es in den Finishing-Bereich transportiert.

- 6 Holzsitze werden genauso verarbeitet wie Kunststoffsitze. Zuerst werden sie gebohrt, dann geschliffen. Anschließend werden sie wieder an eine Hängebahn gehängt und zum Lackierbereich gebracht. Das Förderband senkt die Sitze automatisch in einen Farbtank. Dann zieht das Förderband sie hoch und führt sie in einen geschlossenen Raum, der als Dampfkammer bezeichnet wird. Dabei wird ein Lacklösemittel als Dampf freigesetzt, der überschüssige Farbe abtransportiert, ohne Tropfspuren zu hinterlassen. Anschließend gelangen die lackierten Sitze über das Förderband in einen Trockenofen. Die Lackdampftrocknung wird viermal wiederholt. Die ersten beiden Schichten sind eine Grundierung und die zweiten beiden sind eine Emaillefarbe, die eine glatte, harte, kunststoffähnliche Oberfläche erzeugt.

- 7 Sowohl Plastik- als auch Holzsitze werden auf die gleiche Weise zusammengebaut und verpackt. Die Sitze und Abdeckungen sind verschraubt und mit dem nötigen Befestigungsmaterial verpackt. Dann werden sie in Kartons verpackt und in ein Lager oder Distributionszentrum gebracht.

Schüssel und Tank

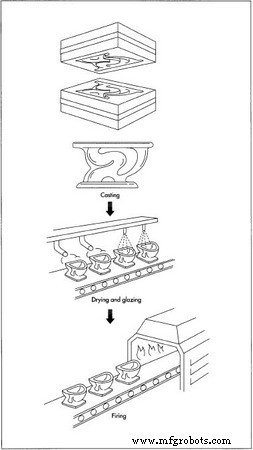

- 8 Die Toilettenschüssel und der Tank werden in einer Art Fabrik hergestellt, die als Töpferei bekannt ist. Die Keramik erhält riesige Mengen an Glasporzellan in flüssiger Form, die als Schlickerschlicker bezeichnet wird. Arbeiter in der Töpferei verdünnen den Schlicker zunächst zu einer wässrigen Konsistenz. Anschließend führen sie es durch sehr feine Siebe, um eventuelle Verunreinigungen auszusieben. Der gereinigte Schlicker wird wieder eingedickt und in Vorratstanks gepumpt, um ihn für den Gießprozess vorzubereiten.

- 9 Als nächstes wird der Schlicker durch Schläuche und Pumpen in die Gießerei befördert. Arbeiter füllen Gipsformen mit dem Schlicker. Die Formen haben die Form des gewünschten Teils, sind jedoch etwa 12% größer, um das Schrumpfen zu ermöglichen. Die Arbeiter füllen die Formen vollständig mit dem Schlicker und lassen ihn etwa eine Stunde ruhen. Dann lassen die Arbeiter überschüssigen Schlupf ab. Dieses wird für die spätere Verwendung recycelt. Der Ton sitzt noch einige Stunden in der Form. Der Gips nimmt Wasser aus dem Ton auf und der Ton trocknet bis zu einem Punkt, an dem der Schimmel sicher entfernt werden kann. An diesem Punkt ist der Guss halbfest und wird als Grünling bezeichnet. Mit Handwerkzeugen und Schwämmen glätten die Arbeiter die Kanten des Gussteils und bohren Löcher für Abflüsse und Armaturen.

- 10 Die Grünlinge werden mehrere Tage im Freien trocknen gelassen. Dann werden sie für 20 Stunden in einen Trockner gegeben. Der

Toilettenböden werden aus einer Aufschlämmung von Vitreous China gegossen und in die Sockelform geformt. Nach dem Formen durchläuft der sogenannte Grünling eine Reihe von Trocknungs-, Glasur- und Brennschritten, bis er die Endkontrolle erreicht. Trockner ist auf 200° F (93° C) eingestellt. Nachdem die Gussteile den Trockner verlassen haben, haben sie bis auf etwa 0,5% ihrer Feuchtigkeit vollständig verloren. An dieser Stelle besprühen die Arbeiter die Grünlinge mit Glasur. Nun sind die Stücke bereit für den Ofen.

Toilettenböden werden aus einer Aufschlämmung von Vitreous China gegossen und in die Sockelform geformt. Nach dem Formen durchläuft der sogenannte Grünling eine Reihe von Trocknungs-, Glasur- und Brennschritten, bis er die Endkontrolle erreicht. Trockner ist auf 200° F (93° C) eingestellt. Nachdem die Gussteile den Trockner verlassen haben, haben sie bis auf etwa 0,5% ihrer Feuchtigkeit vollständig verloren. An dieser Stelle besprühen die Arbeiter die Grünlinge mit Glasur. Nun sind die Stücke bereit für den Ofen. - 11 Die Öfen einer großen Industrietöpferei sind Tunnel von der Größe eines Lagerhauses, und die Stücke bewegen sich auf einem Transportmittel, das Auto genannt wird, durch den Ofen. Jeder Wagen wird mit einer Anzahl von Teilen beladen und bewegt sich dann automatisch in sehr langsamem Tempo durch den heißen Ofen. Da bei schnellen Temperaturänderungen der Ton reißt, fahren die Autos gemächlich durch abgestufte Temperaturzonen:Die erste Zone beträgt etwa 204 °C (400 °F) und steigt in der Mitte des Ofens auf über 2.200 °F ( 1.204 °C) Grad. Von dort aus nimmt die Temperatur allmählich ab, so dass die Endtemperatur nur noch etwa 200° F (93° C) beträgt. Der gesamte Brennvorgang dauert ca. 40 Stunden.

- 12 Wenn die Stücke aus dem Ofen genommen und vollständig abgekühlt sind, sind sie zur Inspektion bereit. Nach der Inspektion wird der Spülmechanismus installiert. Diese wird entweder bei der Sanitärfirma hergestellt oder von einem Auftragnehmer gekauft. Auch der Sitz kann zu diesem Zeitpunkt installiert werden, oder die Teile können separat verkauft und von einem Installateur zusammengebaut werden.

Qualitätskontrolle

Wie bei jedem industriellen Prozess werden auch bei der Herstellung von Toiletten an mehreren Stellen Qualitätskontrollen durchgeführt. Der Ton wird gesiebt und gereinigt, bevor er in die Tanks der Fabrik gepumpt wird. Arbeiter, die die Gussteile von Hand veredeln, überprüfen die Teile auf Risse oder Verformungen. Nach dem Brennen wird jede Toilette einzeln getestet. Stichproben sind kein Qualitätsmaßstab:Jedes Stück muss auf Risse untersucht werden. Dazu gibt es mehrere Möglichkeiten. Ein Test besteht darin, einen Hartgummiball gegen das Stück zu prallen. Es sollte einen klaren, glockenähnlichen Klingelton abgeben. Ein gebrochenes Stück gibt ein dumpfes Geräusch von sich, was auf einen Riss hindeutet, der optisch möglicherweise nicht sichtbar war.

Nebenprodukte/Abfälle

Die Töpferei ist in der Lage, einen Großteil ihres Tons zu recyceln. Solange es nicht gebrannt wurde, ist der gesamte Ton wiederverwendbar. Sogar der luftgetrocknete Grünling kann verschrottet, erweicht und zum wässrigen Schlicker des ersten Verfahrensschrittes weiterverarbeitet werden.

Herstellungsprozess