Kohlenstofffasern

Hintergrund

Eine Kohlefaser ist ein langer, dünner Materialstrang mit einem Durchmesser von etwa 0,0002-0,0004 Zoll (0,005-0,010 mm) und besteht hauptsächlich aus Kohlenstoffatomen. Die Kohlenstoffatome sind in mikroskopisch kleinen Kristallen miteinander verbunden, die mehr oder weniger parallel zur Längsachse der Faser ausgerichtet sind. Die Kristallausrichtung macht die Faser für ihre Größe unglaublich stark. Mehrere tausend Kohlefasern werden zu einem Garn verzwirnt, das allein verwendet oder zu einem Gewebe verwebt werden kann. Das Garn oder Gewebe wird mit Epoxidharz kombiniert und gewickelt oder in Form gebracht, um verschiedene Verbundmaterialien zu bilden. Kohlefaserverstärkte Verbundwerkstoffe werden zur Herstellung von Flugzeug- und Raumfahrzeugteilen, Rennwagenkarosserien, Golfschlägerschäften, Fahrradrahmen, Angelruten, Autofedern, Segelbootmasten und vielen anderen Komponenten verwendet, bei denen geringes Gewicht und hohe Festigkeit erforderlich sind.

Carbonfasern wurden in den 1950er Jahren als Verstärkung für hochtemperaturgeformte Kunststoffkomponenten an Flugkörpern entwickelt. Die ersten Fasern wurden durch Erhitzen von Rayonsträngen bis zum Karbonisieren hergestellt. Dieses Verfahren erwies sich als ineffizient, da die resultierenden Fasern nur etwa 20 % Kohlenstoff enthielten und geringe Festigkeits- und Steifigkeitseigenschaften aufwiesen. Anfang der 1960er Jahre wurde ein Verfahren entwickelt, bei dem Polyacrylnitril als Rohstoff verwendet wird. Dies erzeugte eine Kohlefaser, die etwa 55% Kohlenstoff enthielt und viel bessere Eigenschaften aufwies. Der Umwandlungsprozess von Polyacrylnitril wurde schnell zum wichtigsten Verfahren zur Herstellung von Carbonfasern.

In den 1970er Jahren führten experimentelle Arbeiten zur Suche nach alternativen Rohstoffen zur Einführung von Kohlefasern, die aus einem aus der Erdölverarbeitung gewonnenen Erdölpech hergestellt wurden. Diese Fasern enthielten etwa 85 % Kohlenstoff und hatten eine ausgezeichnete Biegefestigkeit. Leider hatten sie nur eine begrenzte Druckfestigkeit und wurden nicht allgemein akzeptiert.

Heute sind Carbonfasern ein wichtiger Bestandteil vieler Produkte und jedes Jahr werden neue Anwendungen erschlossen. Die Vereinigten Staaten, Japan und Westeuropa sind die führenden Hersteller von Carbonfasern.

Klassifizierung von Kohlefasern

Kohlefasern werden nach dem Zugmodul der Faser klassifiziert. Der Zugmodul ist ein Maß dafür, wie viel Zugkraft eine Faser mit einem bestimmten Durchmesser ausüben kann, ohne zu brechen. Die englische Maßeinheit ist Pfund Kraft pro Quadratzoll Querschnittsfläche oder psi. Als "niedriger Modul" klassifizierte Kohlenstoffasern haben einen Zugmodul unter 34,8 Millionen psi (240 Millionen kPa). Andere Klassifikationen in aufsteigender Reihenfolge des Zugmoduls umfassen "Standardmodul", "Mittelmodul", "Hochmodul" und "Ultrahochmodul". Kohlenstoffasern mit ultrahohem Modul haben einen Zugmodul von 72,5-145,0 Millionen psi (500 Millionen-1,0 Milliarden kPa). Zum Vergleich:Stahl hat einen Zugmodul von etwa 29 Millionen psi (200 Millionen kPa). Somit ist die stärkste Kohlefaser etwa fünfmal stärker als Stahl.

Der Begriff Graphitfaser bezieht sich auf bestimmte Fasern mit ultrahohem Modul, die aus Erdölpech hergestellt werden. Diese Fasern haben eine innere Struktur, die der dreidimensionalen Kristallausrichtung sehr nahe kommt, die für eine reine Form von Kohlenstoff, bekannt als Graphit, charakteristisch ist.

Kunststoffe werden zu langen Strängen oder Fasern ertränkt und dann auf eine sehr hohe Temperatur erhitzt, ohne dass sie in Kontakt kommen mit Sauerstoff. Ohne Sauerstoff kann die Faser nicht brennen. Stattdessen führt die hohe Temperatur dazu, dass die Atome in der Faser heftig vibrieren, bis die meisten Nicht-Kohlenstoffatome ausgestoßen sind.

Kunststoffe werden zu langen Strängen oder Fasern ertränkt und dann auf eine sehr hohe Temperatur erhitzt, ohne dass sie in Kontakt kommen mit Sauerstoff. Ohne Sauerstoff kann die Faser nicht brennen. Stattdessen führt die hohe Temperatur dazu, dass die Atome in der Faser heftig vibrieren, bis die meisten Nicht-Kohlenstoffatome ausgestoßen sind.

Rohstoffe

Der Rohstoff, der zur Herstellung von Kohlefasern verwendet wird, wird als Vorläufer bezeichnet. Etwa 90 % der produzierten Carbonfasern bestehen aus Polyacrylnitril. Die restlichen 10 % werden aus Kunstseide oder Erdölpech hergestellt. Alle diese Materialien sind organische Polymere, die durch lange Molekülketten gekennzeichnet sind, die durch Kohlenstoffatome miteinander verbunden sind. Die genaue Zusammensetzung jedes Vorprodukts variiert von Unternehmen zu Unternehmen und wird allgemein als Geschäftsgeheimnis angesehen.

Während des Herstellungsprozesses werden verschiedene Gase und Flüssigkeiten verwendet. Einige dieser Materialien sind so konzipiert, dass sie mit der Faser reagieren, um einen bestimmten Effekt zu erzielen. Andere Materialien sind so konzipiert, dass sie nicht mit der Faser reagieren oder bestimmte Reaktionen verhindern. Wie bei den Vorläufern gelten die genauen Zusammensetzungen vieler dieser Prozessmaterialien als Betriebsgeheimnisse.

Der Herstellungsprozess

Prozess

Der Prozess zur Herstellung von Carbonfasern ist teils chemisch und teils mechanisch. Der Precursor wird zu langen Strängen oder Fasern gezogen und dann auf eine sehr hohe Temperatur erhitzt, ohne dass er mit Sauerstoff in Kontakt kommt. Ohne Sauerstoff kann die Faser nicht brennen. Stattdessen führt die hohe Temperatur dazu, dass die Atome in der Faser heftig vibrieren, bis die meisten Nicht-Kohlenstoffatome ausgestoßen sind. Dieser Prozess wird Karbonisierung genannt und hinterlässt eine Faser bestehend aus langen, dichten  Die Fasern sind beschichtet, um sie vor Beschädigungen beim Wickeln oder Weben zu schützen. Die beschichteten Fasern werden auf Zylinder, sogenannte Bobinen, aufgewickelt. ineinander verschränkte Ketten von Kohlenstoffatomen mit nur wenigen verbleibenden Nicht-Kohlenstoffatomen.

Die Fasern sind beschichtet, um sie vor Beschädigungen beim Wickeln oder Weben zu schützen. Die beschichteten Fasern werden auf Zylinder, sogenannte Bobinen, aufgewickelt. ineinander verschränkte Ketten von Kohlenstoffatomen mit nur wenigen verbleibenden Nicht-Kohlenstoffatomen.

Hier ist ein typischer Arbeitsablauf zur Herstellung von Carbonfasern aus Polyacrylnitril.

Drehen

- 1 Acrylnitril-Kunststoffpulver wird mit einem anderen Kunststoff wie Methylacrylat oder Methylmethacrylat vermischt und mit einem Katalysator in einem herkömmlichen Suspensions- oder Lösungspolymerisationsverfahren zu einem Polyacrylnitril-Kunststoff umgesetzt.

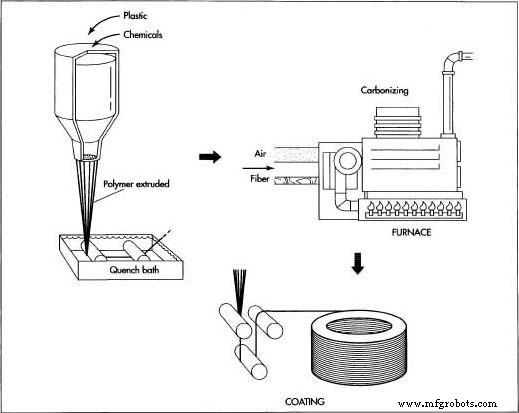

- 2 Anschließend wird der Kunststoff mit einer von mehreren Methoden zu Fasern versponnen. Bei einigen Verfahren wird der Kunststoff mit bestimmten Chemikalien vermischt und durch winzige Düsen in ein Chemikalienbad oder eine Abschreckkammer gepumpt, wo der Kunststoff koaguliert und zu Fasern verfestigt. Dies ähnelt dem Verfahren zur Herstellung von Polyacryl-Textilfasern. Bei anderen Methoden wird die Kunststoffmischung erhitzt und durch winzige Düsen in eine Kammer gepumpt, in der die Lösungsmittel verdampfen und eine feste Faser hinterlassen. Der Spinnschritt ist wichtig, da während dieses Prozesses die innere Atomstruktur der Faser gebildet wird.

- 3 Anschließend werden die Fasern gewaschen und auf den gewünschten Faserdurchmesser gestreckt. Das Strecken hilft, die Moleküle innerhalb der Faser auszurichten und bildet die Grundlage für die Bildung der fest gebundenen Kohlenstoffkristalle nach der Karbonisierung.

Stabilisierend

- 4 Bevor die Fasern karbonisiert werden, müssen sie chemisch verändert werden, um ihre lineare Atombindung in eine thermisch stabilere Leiterbindung umzuwandeln. Dies wird durch Erhitzen der Fasern in Luft auf etwa 390–590°F (200–300°C) für 30–120 Minuten erreicht. Dadurch nehmen die Fasern Sauerstoffmoleküle aus der Luft auf und ordnen ihr atomares Bindungsmuster neu an. Die stabilisierenden chemischen Reaktionen sind komplex und umfassen mehrere Schritte, von denen einige gleichzeitig ablaufen. Sie erzeugen auch ihre eigene Wärme, die kontrolliert werden muss, um eine Überhitzung der Fasern zu vermeiden. Kommerziell verwendet der Stabilisierungsprozess eine Vielzahl von Geräten und Techniken. Bei einigen Verfahren werden die Fasern durch eine Reihe von beheizten Kammern gezogen. Bei anderen laufen die Fasern über heiße Walzen und durch Schüttungen aus Schüttgut, die von einem Heißluftstrom in Schwebe gehalten werden. Einige Prozesse verwenden erhitzte Luft, die mit bestimmten Gasen gemischt wird, die die Stabilisierung chemisch beschleunigen.

Karbonisieren

- 5 Sobald die Fasern stabilisiert sind, werden sie in einem Ofen, der mit einem sauerstofffreien Gasgemisch gefüllt ist, mehrere Minuten lang auf eine Temperatur von etwa 1 000 bis 3 000 °C erhitzt. Der Sauerstoffmangel verhindert, dass die Fasern bei den sehr hohen Temperaturen verbrennen. Der Gasdruck im Inneren des Ofens wird höher als der Außenluftdruck gehalten und die Punkte, an denen die Fasern in den Ofen eintreten und austreten, werden abgedichtet, um das Eindringen von Sauerstoff zu verhindern. Wenn die Fasern erhitzt werden, verlieren sie ihre Nicht-Kohlenstoffatome sowie einige Kohlenstoffatome in Form verschiedener Gase, darunter Wasserdampf, Ammoniak, Kohlenmonoxid, Kohlendioxid, Wasserstoff, Stickstoff und andere. Wenn die Nicht-Kohlenstoffatome ausgestoßen werden, bilden die verbleibenden Kohlenstoffatome fest gebundene Kohlenstoffkristalle, die mehr oder weniger parallel zur Längsachse der Faser ausgerichtet sind. In einigen Verfahren werden zwei Öfen verwendet, die bei zwei unterschiedlichen Temperaturen arbeiten, um die Entwärmungsrate während der Karbonisierung besser zu steuern.

Oberflächenbehandlung

- 6 Nach dem Karbonisieren haben die Fasern eine Oberfläche, die sich nicht gut mit den Epoxiden und anderen Materialien verbindet, die in Verbundwerkstoffen verwendet werden. Um den Fasern bessere Bindungseigenschaften zu verleihen, ist ihre Oberfläche leicht oxidiert. Die Zugabe von Sauerstoffatomen zur Oberfläche sorgt für bessere chemische Bindungseigenschaften und ätzt und raut auch die Oberfläche für bessere mechanische Bindungseigenschaften auf. Die Oxidation kann durch Eintauchen der Fasern in verschiedene Gase wie Luft, Kohlendioxid oder Ozon erreicht werden; oder in verschiedenen Flüssigkeiten wie Natriumhypochlorit oder Salpetersäure. Die Fasern können auch elektrolytisch beschichtet werden, indem die Fasern in einem mit verschiedenen elektrisch leitfähigen Materialien gefüllten Bad zum Pluspol gemacht werden. Der Oberflächenbehandlungsprozess muss sorgfältig kontrolliert werden, um die Bildung winziger Oberflächendefekte wie Grübchen zu vermeiden, die zu einem Faserausfall führen könnten.

Größenbestimmung

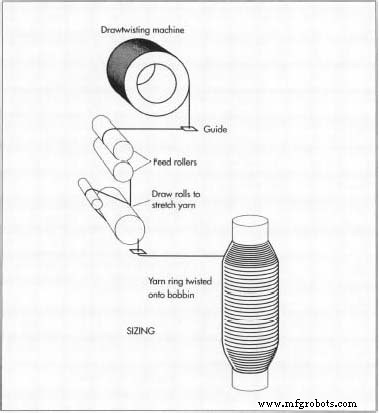

- 7 Nach der Oberflächenbehandlung werden die Fasern beschichtet, um sie vor Beschädigungen beim Wickeln oder Weben zu schützen. Dieser Vorgang wird als Dimensionierung bezeichnet. Beschichtungsmaterialien werden so gewählt, dass sie mit dem zum Bilden von Verbundmaterialien verwendeten Klebstoff kompatibel sind. Typische Beschichtungsmaterialien umfassen Epoxid, Polyester, Nylon, Urethan und andere.

- 8 Die beschichteten Fasern werden auf Zylinder gewickelt, die als Spulen bezeichnet werden. Die Spulen werden in eine Spinnmaschine geladen und die Fasern werden zu Garnen verschiedener Größen verzwirnt.

Qualitätskontrolle

Die sehr geringe Größe der Kohlefasern erlaubt keine visuelle Kontrolle als Methode zur Qualitätskontrolle. Stattdessen kontrolliert die Herstellung konsistenter Vorläuferfasern und die genaue Kontrolle des Herstellungsprozesses, der verwendet wird, um sie zu Kohlenstofffasern zu verarbeiten, die Qualität. Prozessvariablen wie Zeit, Temperatur, Gasfluss und chemische Zusammensetzung werden während jeder Produktionsphase genau überwacht.

Auch die Carbonfasern sowie die fertigen Verbundwerkstoffe werden auf Herz und Nieren geprüft. Gängige Fasertests umfassen Dichte, Festigkeit, Schlichtemenge und andere. Im Jahr 1990 hat die Suppliers of Advanced Composite Materials Association Standards für Prüfverfahren für Kohlefasern festgelegt, die heute in der gesamten Industrie verwendet werden.

Gesundheits- und Sicherheitsbedenken

Bei der Herstellung und Handhabung von Kohlefasern gibt es drei Bereiche, die Anlass zur Sorge geben:Einatmen von Staub, Hautreizungen und die Wirkung von Fasern auf elektrische Geräte.

Bei der Verarbeitung können Kohlefaserstücke abbrechen und als feiner Staub in der Luft zirkulieren. Industrielle Gesundheitsstudien haben gezeigt, dass Kohlenstofffasern im Gegensatz zu einigen Asbestfasern zu groß sind, um beim Einatmen gesundheitsschädlich zu sein. Sie können jedoch reizend sein, und die Menschen, die in der Gegend arbeiten, sollten Schutzmasken tragen.

Die Kohlefasern können auch Hautreizungen verursachen, insbesondere an Handrücken und Handgelenken. Personen, die sich in einem Bereich mit Kohlefaserstaub befinden, wird Schutzkleidung oder die Verwendung von Hautschutzcremes empfohlen. Die zur Beschichtung der Fasern verwendeten Schlichtematerialien enthalten oft Chemikalien, die schwere Hautreaktionen verursachen können, die ebenfalls geschützt werden müssen.

Kohlefasern sind nicht nur stark, sondern auch gute Stromleiter. Infolgedessen kann Kohlefaserstaub in elektrischen Geräten Lichtbögen und Kurzschlüsse verursachen. Wenn elektrische Geräte aus dem Bereich, in dem Kohlestaub vorhanden ist, nicht verlegt werden können, werden die Geräte in einem Schrank oder einem anderen Gehäuse versiegelt.

Die Zukunft

Die neueste Entwicklung in der Kohlefasertechnologie sind winzige Kohlenstoffröhrchen, sogenannte Nanotubes.

Diese hohlen Rohre, von denen einige einen Durchmesser von nur 0,00004 Zoll (0,001 mm) haben, haben einzigartige mechanische und elektrische Eigenschaften, die bei der Herstellung neuer hochfester Fasern, submikroskopischer Teströhrchen oder möglicherweise neuer Halbleitermaterialien für integrierte Schaltkreise nützlich sein können.

Herstellungsprozess

- Carbon M2

- Kohlenstofffasern:Vergangenheit, Gegenwart und Zukunft

- 5 überraschende Kohlefaserprodukte

- Kann Kohlefaser recycelt werden?

- Vorteile von Carbonfaser-Schuhen

- Kohlenstofffasern in Luft- und Raumfahrtanwendungen

- Kohlenstofffasern in Automobilanwendungen

- Wie wird Kohlefaser hergestellt?

- T300 Kohlefaserplatte

- T700 Kohlefaserplatte