CSIRO:Entwicklung hochwertigerer, festerer und kostengünstigerer Kohlefasern

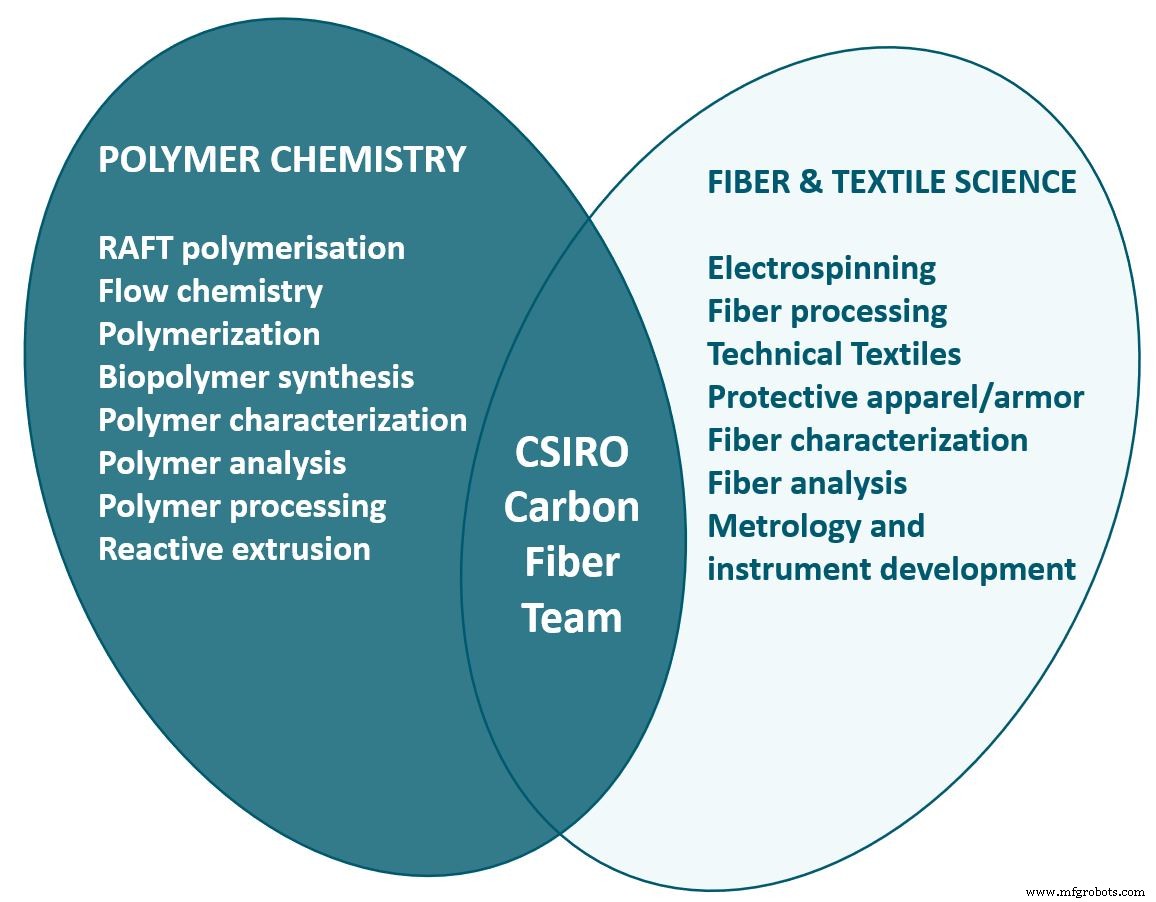

„Die Arbeit von CSIRO konzentriert sich auf die ersten Schritte in der Kohlefaserproduktion, einschließlich der Polymerisation von Acrylnitril zu Poly Acrylnitril und anschließend das Spinnen und Weiterverarbeiten von PAN zu einer hochwertigeren und günstigeren Precursor-Faser“, erklärt Abbott. Die PAN-Produktion macht 50 % der Kosten der Kohlefaser aus, aber 70-90 % ihrer Eigenschaften. „Die Technologie der Deakin University umfasst die letzten Schritte der Kohlefaserherstellung, einschließlich Oxidation und Karbonisierung“, fährt er fort. „Die Technologie, die sie an LeMond Composites (Oak Ridge, Tennessee, USA) lizenziert haben, dient der schnellen Oxidation, um die Kosten dieser letzten Schritte zu senken.“

Um seine Ziele für Carbonfasern der nächsten Generation zu erreichen, verwendet CSIRO eine Reihe strategischer Werkzeuge:RAFT-Polymerisation, FLOW-Chemieprozesse und CarbonSpec-Messtechnik. „Unser Ziel ist es, eine Kohlefaser in Luft- und Raumfahrtqualität mit einer um 20 % höheren Festigkeit herzustellen“, sagt Abbott. Das Team hofft, bis Ende 2020 erste Ergebnisse zu haben.

CSIRO Kohlefaser-Team

Mit 5.000 Mitarbeitern, 55 Standorten, acht Geschäftsbereichen und einem Budget von rund 1 Milliarde US-Dollar umfassen CSIRO-Projekte ein breites Themenspektrum – z Partner jedes Jahr. „CSIRO hat Wireless LAN erfunden und patentiert“, erklärt Abbott, „und verwendet diese Einnahmen, um andere Forschungen zu finanzieren.“

Einer seiner 55 Standorte befindet sich im Silicon Valley, Kalifornien. CSIRO US verbindet australische Forscher mit US-amerikanischen Projekten, um wissenschaftliche Fortschritte in Bereichen wie Weltraum, Landwirtschaft, Wasserschutz, Waldbrände und intelligente Städte zu beschleunigen. Das Ziel ist eine offene Innovationspartnerschaft, die tiefe Forschungskompetenzen sowie Erfahrungen mit einer Vielzahl von Problemen aus der Praxis zusammenbringt.

„Bei Verbundwerkstoffen entwickelt CSIRO neue Harze und Verarbeitungstechniken“, fährt er fort. „Wir arbeiten auch viel an der Modellierung von Verbundwerkstoffen und Prozesssimulationen sowie an der Messung von Carbonfasereigenschaften. Wir haben beispielsweise neue Instrumente entwickelt, um den Transversalmodul von Kohlefasern zu messen, die wir dann zur Verbesserung unserer Modellierung und Simulationen eingeben.“

„CSIRO hat eine 30-jährige strategische Beziehung zu Boeing“, sagt Abbott. „Wir wurden 2016 und 2017 als Boeings Technologielieferant des Jahres ausgezeichnet.“ Das Carbonfaser-Team von CSIRO arbeitet auch mit der University of Southern Mississippi (Hattiesburg, Miss., USA) zusammen.

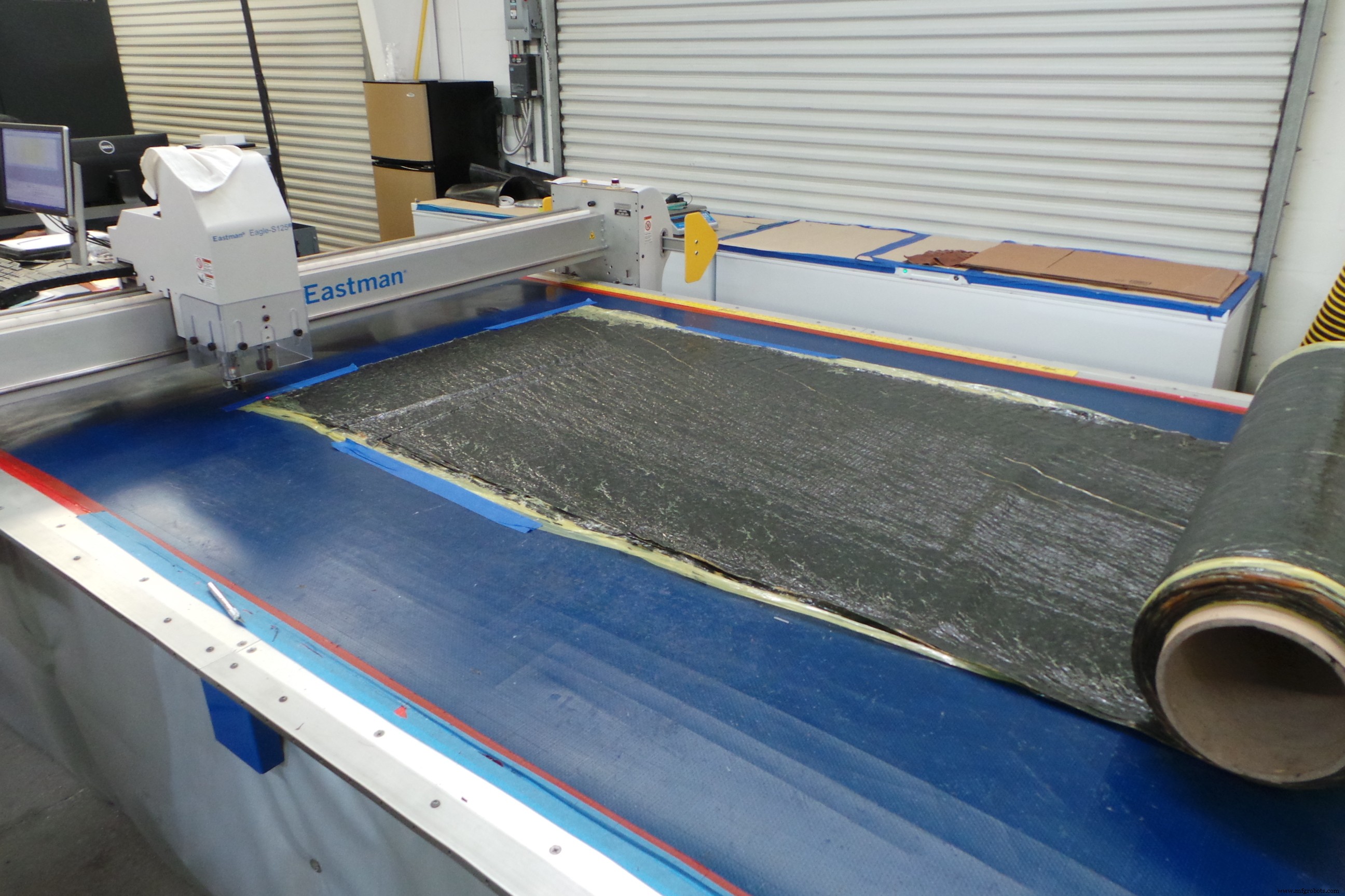

Nassspinnen-Pilotlinie

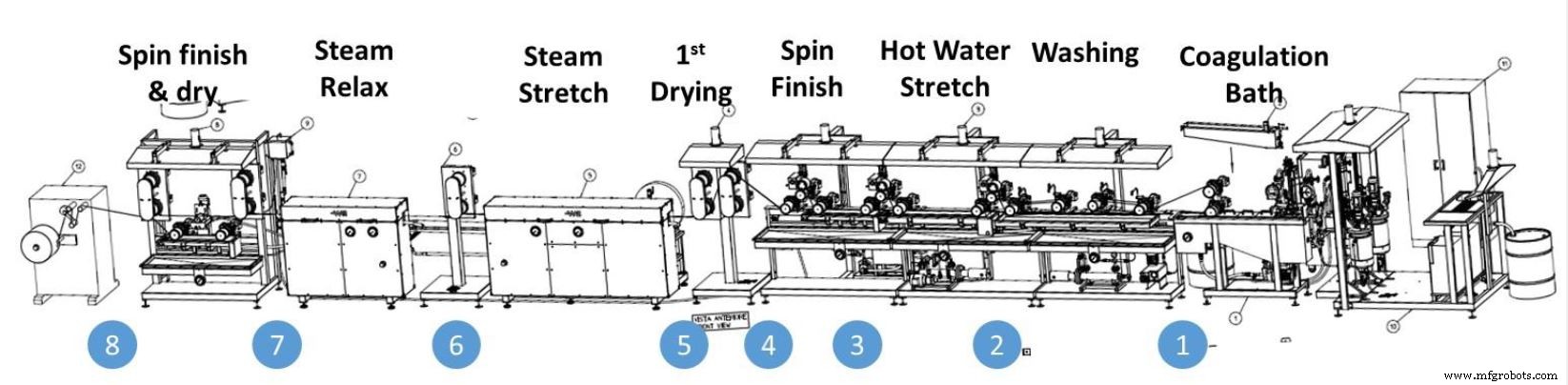

Um die notwendige Forschung zu Carbonfaser-Precursoren abzuschließen, musste CSIRO zunächst eine eigene Nassspinnlinie aufbauen. „Kohlefaser wird nur von einer Handvoll Herstellern auf der ganzen Welt hergestellt, von denen jeder seine eigenen geheimen, patentierten Rezepturen hat“, erklärte CSIRO-Geschäftsführer Dr. Larry Marshall bei der Einführung der neuen Linie im Jahr 2017. Die Pilotlinie wurde von MAE (Fiorenzuola d'Arda, Italien), einem auf Polymer- und Faserverarbeitungsanlagen spezialisierten Maschinenhersteller, speziell gebaut. „Sie ist wie eine kommerzielle Linie konzipiert, jedoch in kleinerem Maßstab“, erklärt Abbott.

In einem CSIRO-Blog wird die Funktionsweise der Linie anhand der Analogie zur Pastaherstellung beschrieben. Ähnlich wie Teig, der zur Herstellung von Teigwaren verwendet wird, wird eine Polymerlösung namens Dope verwendet, um PAN-Precursor-Fasern zu spinnen. So wie Nudelteig geknetet und dann durch eine Matrize gepresst wird, um lange, dünne Spaghettistränge herzustellen, wird Spinnmasse gemischt und dann koaguliert und durch eine mehrlochige Spinndüse gesponnen, um 500 bis 12.000 separate PAN-Faserstränge herzustellen – alles feiner als menschliches Haar . Diese Fasern werden gewaschen, auf Rollen gestreckt, in einer Reihe von Lösungen stabilisiert, gedämpft und getrocknet, bevor sie für die Carbonisierungslinie bei Carbon Nexus gespult werden.

„Wir haben lange gebraucht, um vollständig zu verstehen, wie Kohlefasern und das Ausgangsmaterial für den Vorläufer hergestellt werden“, sagt Abbott. „Niemand wollte uns wirklich helfen, also mussten wir größtenteils selbst lernen. Jetzt haben wir jedoch die vollständige Kontrolle über den Vorläuferprozess, der entscheidend ist, und arbeiten dann mit Carbon Nexus für die Karbonisierung.“

RAFT-Polymerisation

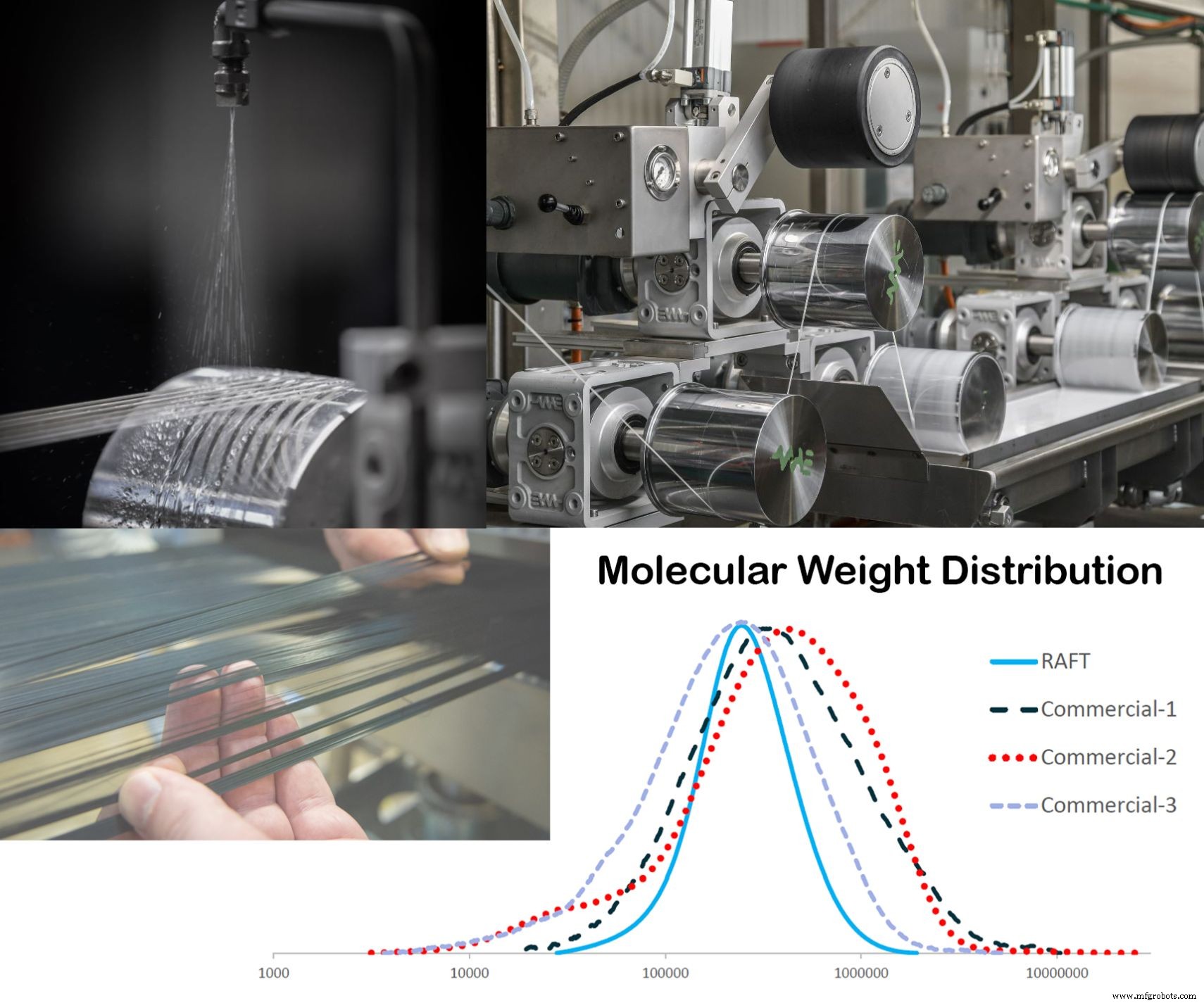

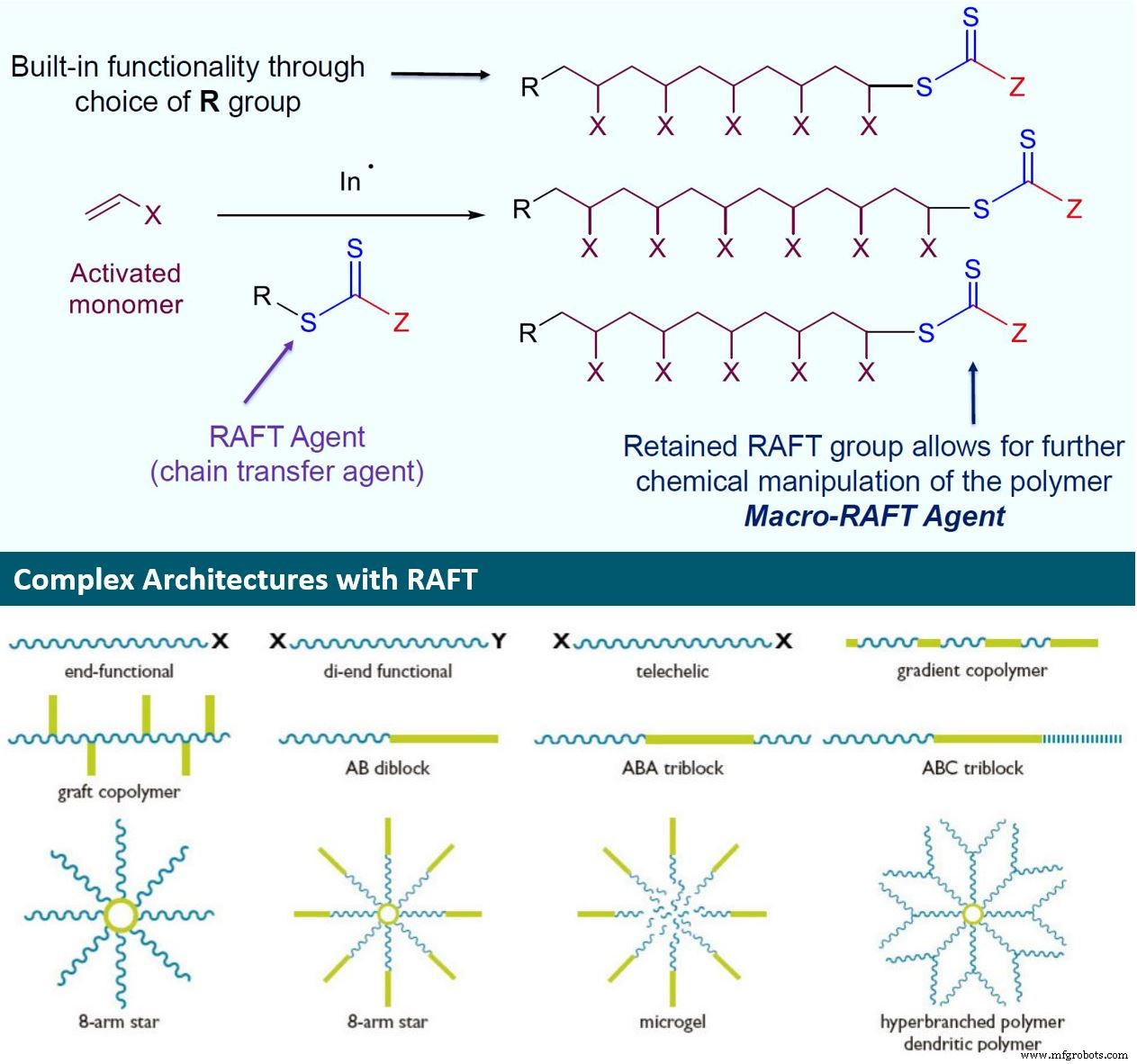

Ein weiteres Werkzeug, das CSIRO anwendet, ist seine patentierte und kommerzialisierte RAFT-Technologie (Reversible Addition-Fragmentation Chain Transfer). RAFT ist eine ausgeklügelte Form der kontrollierten radikalischen Polymerisation, die die Synthese maßgeschneiderter Polymere mit beispielloser Kontrolle über Zusammensetzung und Architektur ermöglicht. Obwohl die Anwendungen für RAFT von neuartigen Medikamentenabgabesystemen bis hin zu industriellen Schmiermitteln und Beschichtungen reichen, nutzt es das Kohlefaserteam von CSIRO, um die Kontrolle über den PAN-Polymerisationsprozess auszuüben.

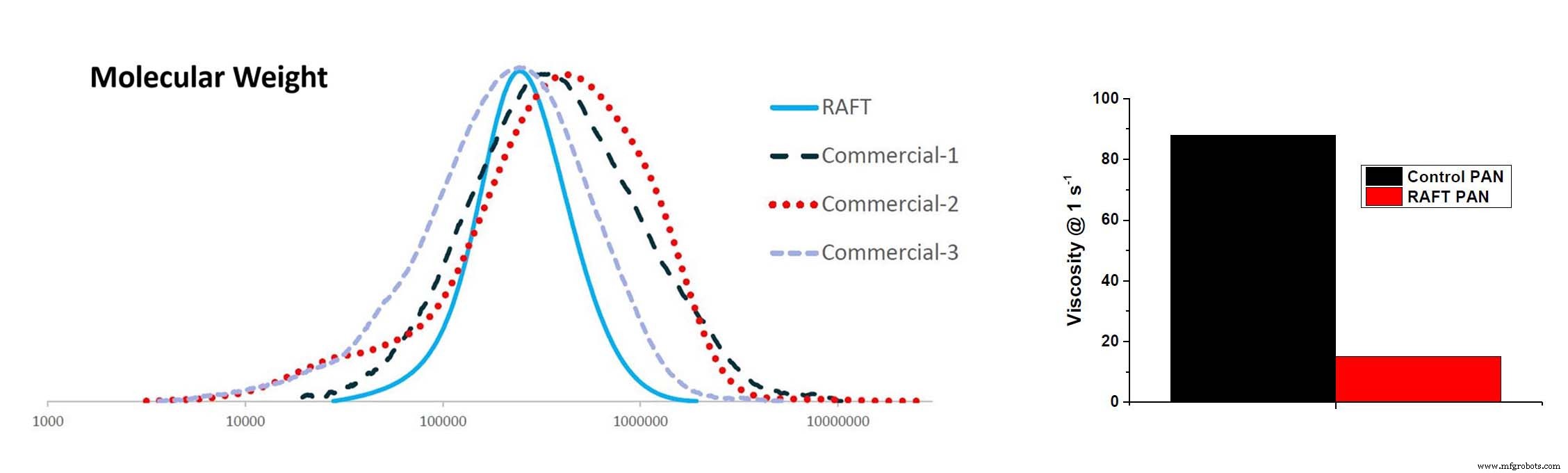

„Die konventionelle Polymerisation von Monomer zu Polymer erzeugt eine breite Polydispersität, also viele unterschiedliche Längen der Polymerketten“, erklärt Melissa Skidmore, CSIRO-Teamleiterin Polymerchemie. „Wenn wir jedoch einen RAFT-Wirkstoff hinzufügen, erhalten wir jetzt Polymerketten von nahezu gleicher Länge und damit einer viel engeren Molekulargewichtsverteilung. Wir verwenden immer noch die gleichen Initiatoren, Monomere und Lösungsmittel, aber fügen nur RAFT hinzu.“

„Das Molekulargewicht beeinflusst die Viskosität der Spinnlösung“, sagt Skidmore. „Traditionell hat ein höheres Molekulargewicht in Spinnlösungslösungen zu gerillten Oberflächen auf den Vorläuferfasern geführt. Die Zugabe von RAFT verringert die Viskosität der Spinnlösungslösungen, was zu einer höheren Feststoffbeladung führt. Das Entfernen des Polymers mit sehr hohem Molekulargewicht des Polymers kann zu einer besseren molekularen Ausrichtung in der Faser und verbesserten Eigenschaften führen.“ Sie fügt hinzu, dass ein niedriges Molekulargewicht eine weichmachende Wirkung auf Fasern hat. „RAFT stellt PAN-Polymere her, die dichtere, gleichmäßigere Vorläuferfasern mit weniger Strukturfehlern produzieren könnten. Dies könnte auch dazu beitragen, die Karbonisierung zu beschleunigen und die Kosten zu senken.“

„Damit haben wir auch Zugang zu komplexen Polymerarchitekturen“, bemerkt Skidmore. „RAFT ermöglicht eine weitere chemische Manipulation der Polymergruppe.“ Ein Beispiel dafür, wo dies praktisch ist, ist, wenn die Spinnlösung so manipuliert wird, dass sie zu Fasern koaguliert. „Es besteht ein empfindliches Gleichgewicht zwischen den idealen Eigenschaften der Dope-Polymerlösung und den Koagulationsbedingungen“, fügt sie hinzu. „Das Polymer besteht zu 95 % aus PAN und zu 5 % aus Additiven. Da sich RAFT-Polymere anders verhalten, glauben wir, dass wir einige der herkömmlichen Additive reduzieren und einen höheren Prozentsatz in Fasern mit hohem Feststoffgehalt umwandeln können, was zu weniger Defekten führt. Wir testen das jetzt.“

Obwohl es derzeit nicht im Fokus steht, ist RAFT auch wegen seiner Fähigkeit, während der Polymerisation Funktionalität hinzuzufügen, äußerst interessant. Forscher haben beispielsweise untersucht, wie man Verbundwerkstoffe mit einer hohen Adsorptionsfähigkeit für die CO2-Abscheidung herstellen kann (d. h. CO2 würde an den molekularen Oberflächen des Verbundwerkstoffs haften). Multifunktionale Verbundwerkstoffe sind bereits bei Flugzeug- und Elektrofahrzeugherstellern gefragt. Neue Arten von PAN- und Carbonfasern mit zusätzlichen Funktionalitäten könnten eine wichtige Lösung für zukünftige Verbundwerkstoffe werden.

Kontinuierlicher FLOW-Prozess

„Mit RAFT gewinnen wir die Kontrolle über die Polymerisation“, sagt Abbott. „Mit FLOW haben wir mehr Kontrolle über die Faserbildung.“

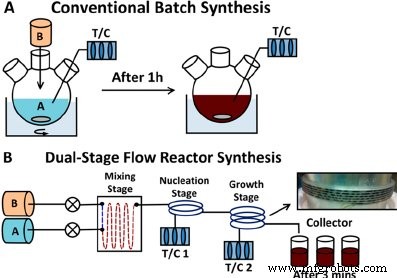

FLOW wandelt die Polymerisation in einen kontinuierlichen und nicht in einen diskontinuierlichen Prozess um. Abbott und Skidmore erklären, dass die derzeit verwendeten Batch-Reaktoren gut etabliert, einfach einzurichten und effizient beim Mischen und Überwachen der Reaktionskinetik sind, aber sie benötigen auch ein größeres Volumen als kontinuierliche Prozessreaktoren, was bedeutet, dass der Aufbau im industriellen Maßstab teuer ist. Diese großvolumigen Batch-Reaktoren sind auch in Bezug auf Platz und Energieverbrauch ineffizient. Kontinuierliche Prozessreaktoren sind kleiner und kostengünstiger, einfach zu skalieren, energieeffizienter und bieten eine überlegene Prozesskontrolle und bessere Reproduzierbarkeit im Vergleich zur Batch-Verarbeitung. Da es sich jedoch um eine dedizierte, durchgehende Linie handelt, sind sie beim Wechsel zwischen verschiedenen Parametern und Produkten weniger flexibel.

Hinzu kommen Sicherheits- und Nachhaltigkeitsvorteile. „Im Moment ist die PAN-Produktion ökologisch nicht nachhaltig, insbesondere im Hinblick auf die Toxizität“, sagt Skidmore. „Die kontinuierliche Durchführung des Polymerisationsprozesses verbessert die Sicherheit, da die reaktiven Stoffe, die giftig, riechend und entzündlich sind, isoliert und von automatisierten Geräten gehandhabt werden. Dies wird jedoch die Komplexität der Linien erhöhen, die ein höheres Maß an Überwachung und Kontrolle erfordern.“ Obwohl es weiterer Entwicklung bedarf, sieht Abbott die FLOW-Polymerisation positiv:„Kohlenstofffasern sind von Natur aus variabel, daher verbessert alles, was Sie tun können, um diese Variabilität zu reduzieren, die Eigenschaften.“

CarbonSpec – Maßnahmen zur Verwaltung

Das letzte Werkzeug im Carbonfaser-Ansatz von CSIRO ist CarbonSpec. „Im Grunde ist es eine Messtechnik, die wir entwickelt haben, um die von uns hergestellten Fasern zu testen und die Eigenschaft-Material-Beziehung besser zu verstehen“, erklärt Pierlot. „Wenn Sie es nicht messen können, können Sie es nicht verbessern. Wir sind auch besser in der Lage, die Eigenschaften von Kohlefasern aus einer minimalen Menge an PAN- und Kohlefasermessungen vorherzusagen.“

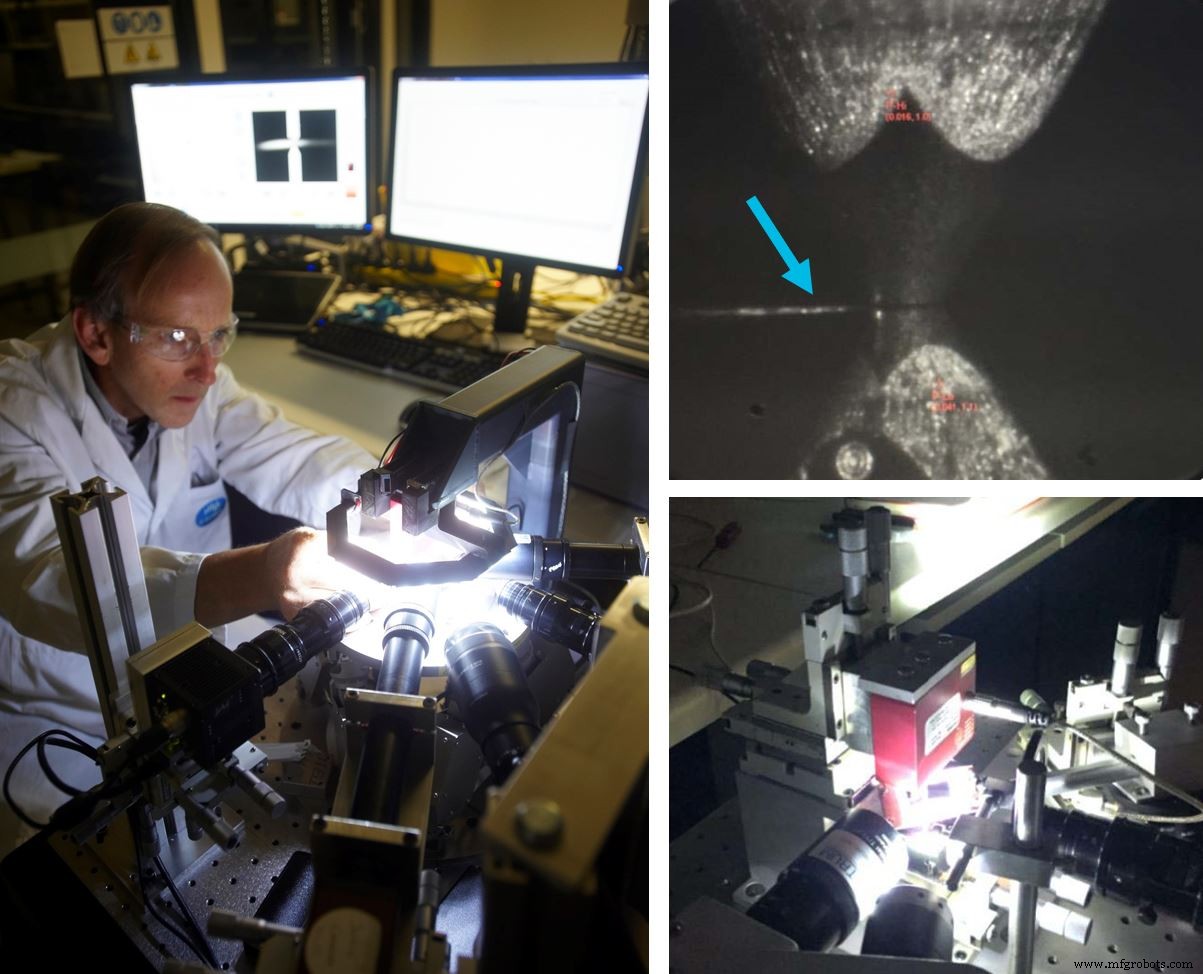

„In der Kohlefaserindustrie ist es Standard, Synchrotron-Röntgenberechnungen zu verwenden

Tomographie (CT), um die Mikrostruktur Ihrer Fasern zu bestimmen“, sagt Pierlot. (Ein Synchrotron ist ein Teilchenbeschleuniger von der Größe eines Fußballfelds, der sehr helle Röntgenstrahlen erzeugt, die zur Bildgebung usw. auf eine benachbarte Strahllinie gerichtet werden.) wurde zum Scannen der Mikrostruktur einzelner PAN-Precursor- und Carbonfasern entwickelt. Eine Mikrostrukturkarte einzelner Fasern mit einem Durchmesser von nur 5 Mikrometern wird in wenigen Minuten erstellt. Das SAXS-Signal hilft, die Porenentwicklung in Fasern zu verstehen, während das WAXS-Signal hilft, die kritischen Mikrostrukturparameter zur Optimierung des Fasermoduls zu identifizieren. Durch die gleichzeitige Verwendung beider Signale können wir die mechanische Festigkeit und Steifigkeit in jeder Phase des Produktionsprozesses von PAN-Dope bis Kohlefaser überwachen und optimieren.“

Pierlot merkt an, dass das Team innerhalb von CarbonSpec auch neue Instrumente und Testmethoden entwickelt. „Wir messen zum Beispiel zusätzlich zu den normalerweise berichteten axialen Eigenschaften der Fasern den Transversalmodul und die Festigkeit. Wir denken, dass wir mit der von uns entwickelten neuen Methode auch die axiale Druckfestigkeit messen können.“ Letzteres war lange Zeit eine Herausforderung, da der Durchmesser einer einzelnen Kohlenstoff- oder PAN-Faser sehr klein ist (5–10 µm), was es schwierig macht, eine echte axiale Druckspannung aufzubringen, ohne ein Knicken zu verursachen.

20 % höhere Festigkeit, Carbonfasern der nächsten Generation

„Wir haben unser Wissen über die Umwandlung von Polymeren in Fasern verbessert und stellen jetzt kommerzielle Fasern her“, sagt Abbott. „Wir wenden diese Technologiewerkzeuge auf andere Vorläuferpolymere an, um SIROPAN herzustellen, die CSIRO-Version von PAN mit RAFT. Wir können jetzt Kilogramm dieser Faser herstellen.“

„Der nächste Schritt besteht darin, die Vorteile der Verwendung von RAFT-Polymeren zu bewerten“, fährt er fort. „Wir stellen immer noch PAN her, aber wir kontrollieren das Molekulargewicht besser und erhöhen es, während wir die Viskosität senken, was zu stärkeren Kohlefasern führen kann.“ Wie viel stärker? „Wir sind uns noch nicht sicher, aber unser Ziel ist 20 % stärker“, sagt Abbott. „Wir wissen, dass 10 % stärkere Verbesserungen nicht ausreichen, um den Wechsel des Vorläufers finanziell machbar zu machen – 20 % sind laut Industrie das erforderliche Minimum.“

- Neue Vorläuferpolymere über RAFT entwickeln (hochwertige Polymere oder andere Eigenschaften)

- Entwicklung kommerziell wettbewerbsfähiger Polymerprozesse (FLOW)

- Verstehen Sie die Umwandlung von Polymeren in Fasern (Nassspinnen) für niedrigere Kosten und bessere Eigenschaften

- Verstehen Sie den Einfluss von Vorläufereigenschaften auf die Eigenschaften von Kohlefasern, sagen Sie die Eigenschaften von Kohlefasern besser voraus und optimieren Sie den Prozess basierend auf diesen Messungen und Vorhersagen (CarbonSpec)

- Produzieren Sie maßgeschneiderte Carbonfasern für spezifische Endanwendungen, indem Sie PAN und karbonisierte Fasern entwickeln

„Die Kohlefaserindustrie wächst jedes Jahr um 10 %“, sagt Abbott. „Wir möchten mit etablierten und/oder neuen Branchenakteuren zusammenarbeiten, die daran interessiert sind, die Qualität, Leistung, Kosten und Nachhaltigkeit von Kohlefasern zu verbessern.“

„Wir testen sechs verschiedene Precursor-Formulierungen und werden diese bei Carbon Nexus karbonisieren“, fügt Skidmore hinzu. „Wir hoffen, bis Ende dieses Jahres Ergebnisse zu haben. Es dauert eine Weile, vom RAFT-Polymer zu einer weißen Faser und dann durch die Karbonisierung zu gelangen.“

Abbott fügt hinzu:„Wir wollen starke Ergebnisse bis zum Jahresende, aber wir sind langfristig dabei.“

Diese Forschung wird vom Science and Industry Endowment Fund unterstützt.

Faser

- Kohlenstofffasern

- Kohlenstofffasern:Vergangenheit, Gegenwart und Zukunft

- 5 überraschende Kohlefaserprodukte

- Kann Kohlefaser recycelt werden?

- Vorteile von Carbonfaser-Schuhen

- Innovative Anwendungen für Kohlefaser

- Kohlenstofffasern in Luft- und Raumfahrtanwendungen

- Kohlenstofffasern in Automobilanwendungen

- Wie wird Kohlefaser hergestellt?

- Kohlefaser schützt vor Piraten