Keramik

Hintergrund

Keramik ist Ton, der modelliert, getrocknet und gebrannt wird, normalerweise mit einer Glasur oder einem Finish, zu einem Gefäß oder einem dekorativen Objekt. Ton ist ein aus der Erde gegrabenes Naturprodukt, das sich über Jahrmillionen aus dem Gestein der Erdkruste zersetzt hat. Zersetzung tritt auf, wenn Wasser das Gestein erodiert, es abbaut und ablagert. Es ist wichtig zu beachten, dass ein Tonkörper nicht gleich Ton ist. Tonkörper sind Ton, der mit Zusätzen vermischt ist, die dem Ton beim Bearbeiten und Brennen unterschiedliche Eigenschaften verleihen; Daher wird Keramik nicht aus rohem Ton hergestellt, sondern aus einer Mischung aus Ton und anderen Materialien.

Der Töpfer kann sein Produkt auf viele Arten formen. Ton kann von Hand oder mit Hilfe einer Töpferscheibe modelliert, mit einem Werkzeug, das die Form eines Urmodells auf ein Produktionsstück kopiert, gejiggert, in eine Form gegossen und getrocknet oder in Quadrate geschnitten oder gestanzt werden oder Platten. Die Methoden zur Herstellung von Keramik sind so vielfältig wie die Handwerker, die sie herstellen.

Keramik muss auf eine Temperatur gebrannt werden, die hoch genug ist, um den Ton zu reifen, was bedeutet, dass die hohe Temperatur das Stück härtet, damit es Wasser halten kann. Ein wesentlicher Bestandteil dieses Brennens ist die Zugabe von flüssiger Glasur (sie kann aufgestrichen oder in die Glasur getaucht werden) auf die Oberfläche des ungebrannten Topfes, die die chemische Zusammensetzung ändert und mit der Oberfläche des gebrannten Topfes verschmilzt. Dann wird die Keramik als Glaskörper bezeichnet, was bedeutet, dass sie Wasser aufnehmen kann.

Verlauf

Töpfer formen seit Jahrmillionen Gefäße aus Tonkörpern. Als sich der Nomadenmensch niederließ und das Feuer entdeckte, war das Brennen von Tontöpfen nicht weit. Kneiftöpfe aus Tonkugeln, in die Finger oder Daumen gesteckt werden, um die Öffnung zu machen, könnten die ersten Töpferwaren gewesen sein. Spulentöpfe, die aus langen, miteinander vermischten Tonspulen geformt wurden, waren nicht weit dahinter. Diese ersten Töpfe wurden bei niedrigen Temperaturen gebrannt und waren daher zerbrechlich und porös. Antike Töpfer lösten dies teilweise, indem sie die Oberflächen vor dem Brennen mit einem Stein oder hartem Holz polierten. Diese bei niedriger Temperatur gebrannten Töpfe wurden durch diese Brände geschwärzt. Dekoration war im Allgemeinen das Ergebnis von Einschnitten oder Einfügungen von Werkzeugen in weichen Ton. Frühe Töpfer schufen Gegenstände, die für praktische Zwecke verwendet werden konnten, sowie Gegenstände, die ihre Fruchtbarkeitsgötter darstellten.

Die Zivilisationen des alten Ägypten und des Nahen Ostens nutzten Lehm bereits um 5000 v. Chr. zum Bauen und für den Hausgebrauch. Um 4000

Bis Mitte des 18. Jahrhunderts verkauften europäische Töpfer im Allgemeinen kleine Mengen fertiger Waren auf einem Markt oder über Händler. Wenn sie mehr verkaufen wollten, brachten sie mehr Waren auf den Markt. Britische Produktionstöpfer experimentierten jedoch mit neuen Körpertypen, perfektionierten Glasuren und nahmen Bestellungen für Produkte entgegen, die in Fabriken hergestellt wurden, anstatt Fertigwaren zum Verbraucher zu bringen. Im späteren achtzehnten Jahrhundert folgten viele Töpferkollegen diesem Beispiel und experimentierten mit allen möglichen neuen Körpern und Glasuren. Formen wurden verwendet, um Massenmengen von konsistenten Produkten herzustellen, damit sich der Verbraucher von dem Aussehen dieses Stücks überzeugen konnte.

Rohstoffe

Sein Hauptmineral ist Kaolinit; Ton kann allgemein als 40% Aluminiumoxid, 46% Siliziumoxid und 14% Wasser beschrieben werden. Es gibt zwei Arten von Tonen, primäre und sekundäre. Urton findet sich an der gleichen Stelle wie das Gestein, aus dem er gewonnen wird – er wurde nicht durch Wasser oder Gletscher transportiert und hat sich daher nicht mit anderen Sedimentformen vermischt. Primärton ist schwer, dicht und rein. Sekundärer oder sedimentärer Ton wird aus leichteren Sedimenten gebildet, die weiter im Wasser getragen und abgelagert werden. Dieser Sekundärton, eine Sedimentmischung, ist feiner und leichter als Primärton. Unterschiedliche Zusätze verleihen dem Ton unterschiedliche Eigenschaften. Ton kommt in einer von zwei Formen zu einem Produktionstöpfer – als Pulver, dem Wasser hinzugefügt werden muss, oder mit bereits hinzugefügtem Wasser. Große Fabriken kaufen die Tone in großen Mengen als Trockenmaterial und stellen die Toncharge nach Bedarf jeden Tag zusammen.

Eine Teekanne aus Steingut von Jonah Wedgwood und Co. aus Staffordshire, England. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village, Dearborn, Michigan)

Eine Teekanne aus Steingut von Jonah Wedgwood und Co. aus Staffordshire, England. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village, Dearborn, Michigan)

Diese schöne, kräftige Steingut-Teekanne ist das Werk von Josiah Wedgwood und Co. aus Staffordshire, England, der vielleicht bekanntesten britischen Töpferfirma des 19. Jahrhunderts. Teekannen und dazugehörige Tassen wurden wegen der Bedeutung des "Tees" und seiner Zeremonie um die Mitte des 18. Jahrhunderts sehr populär. So waren die Teekannen- und Tassensets im 18. Jahrhundert eine tragende Säule der Träger.

Josiah Wedgwood begnügte sich nicht damit, eher zufällig Töpferwaren zu liefern. Er wusste, dass es einen großen Markt für hochwertige, attraktive Keramik gibt, und er würde sicherlich sein Bestes geben, um das Produkt zu regulieren und einige neue Produkte zu entwickeln, die die Leute einfach haben mussten. Er war einer der ersten Töpfer, der seine Waren im Voraus durch Bestellungen verkaufte und so ein Muster- oder "Lagerprodukt" schuf. Da seine Produkte einheitlich sein mussten, entwickelte er Glasuren, die konsistente Ergebnisse lieferten, und teilte den Arbeitsprozess in viele verschiedene Schritte auf, damit ein Arbeiter keinen großen Einfluss auf das Endprodukt hatte. Besonders wichtig für Wedgwood war die Arbeit des Modellbauers und des Künstlers, der für Wedgwood die Prototypenformen und -entwürfe anfertigte. Wedgwood entdeckte, dass diese Künstler neue antike Keramiken entwerfen konnten, und diese neoklassizistischen Stücke waren viele Jahre lang die tragende Säule seines Geschäfts.

Nancy EV Bryk

Glasuren bestehen aus Materialien, die während des Brennvorgangs verschmelzen und den Topf glasig oder flüssigkeitsundurchlässig machen. (Keramikingenieure definieren Glaskörper als einen Topf mit einer Wasseraufnahmerate von weniger als 0,5%.) Glasuren müssen drei Elemente enthalten:Kieselsäure, das verglasende Element (verwandelt die rohe Keramik in eine glasartige Form) – kommt in gemahlenem und kalziniertem Feuerstein vor und Quarz; Flussmittel, das die Glasur mit dem Ton verschmilzt; und feuerfestem Material, das die Glasur aushärtet und stabilisiert. Die Farbe wird durch Zugabe eines Metalloxids, einschließlich Antimon (Gelb), Kupfer (Grün, Türkis oder Rot), Kobalt (Schwarz), Chrom (Grün), Eisen, Nickel, Vanadium usw. gewonnen. Glasuren werden im Allgemeinen in trockener Form gekauft durch Produktionstöpfer. Die Glasuren werden gewogen und mit Wasser in eine Kugelmühle gegeben. Die Glasur wird in der Kugelmühle gemischt und mahlt die Glasur, um die Größe der natürlichen Partikel in der Glasur zu reduzieren.

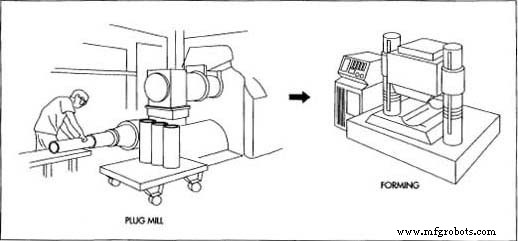

Die Kuchenmischung wird zu Pfropfen geformt und ist fertig zum Formen.

Die Kuchenmischung wird zu Pfropfen geformt und ist fertig zum Formen.

Design

Zu den Tonwarenfabriken gehören Art Direktoren, deren Aufgabe es ist, marktfähige Waren für die Tonwarenfirma zu konzipieren. Im Allgemeinen entwickelt oder kreiert der Art Director in Zusammenarbeit mit Vermarktern eine Idee einer neuen Kreation. (Interessanterweise reproduzieren viele Töpferfirmen alte, vor Jahrzehnten populäre Formen, wie z die Kreation nach den Vorgaben des Art Director. Wenn die Form als geeigneter Kandidat für die Produktion angesehen wird, fertigt der Formenbauer einen Gipsmaster für die Jiggermaschine (der im Wesentlichen eine Masterform auf ein Produktionsstück zeichnet) oder eine Mulde, in die Ton gegossen wird, um ein Produktionsstück zu formen.

Der Herstellungsprozess

Prozess

Den Ton mischen

- 1 Ton kommt in Pulverform per LKW oder Bahn an. Das Pulver wird mit Wasser angefeuchtet und in einem riesigen Tank mit einem Paddel namens Blunger gemischt. Mehrere Spindeln mischen und mischen den Ton wieder, um das Wasser gleichmäßig zu verteilen. Eine typische Charge, die bei einem großen Produktionstöpfer gemischt wird, ist 100.000 lb (45.400 kg) und sie mischen oft zwei Chargen an einem einzigen Tag. An diesem Punkt besteht die Aufschlämmung aus etwa 30% Wasser.

- 2 Als nächstes wird die Aufschlämmung filtergepresst. Ein Gerät presst die Aufschlämmung zwischen Beuteln oder Filtern (wie eine Apfelweinpresse), um überschüssiges Wasser herauszupressen. Der resultierende Ton ist dick und ziemlich trocken und wird jetzt Kuchen genannt und besteht zu etwa 20 % aus Wasser.

- 3 Der Kuchen wird dann in eine Stopfenmühle gegeben, in der der Ton in feine Stücke zerkleinert wird. Durch dieses Hacken wird der Ton entlüftet, da Pumpen Lufttaschen heraussaugen, die durch diesen Prozess freigelegt werden. Der Kuchen wird dann zu Zylindern geformt, die nun zum Formen oder Formen bereit sind.

Wackeln

- 4 Der schnellste Weg, einen normalen, hohlen Topf herzustellen, ist die Verwendung einer Jiggermaschine. So werden Hohlkörper wie Vasen größtenteils auf Jiggermaschinen hergestellt. Die in der Stopfenmühle hergestellten Tonzylinder werden an die Jiggermaschine geschickt. Um eine Vase herzustellen, wird ein nasser Tonzylinder von einem Saugarm auf die Jiggermaschine fallen gelassen, der den Ton in einer Gipsform positioniert. Ein Metallarm taucht dann in den nassen Tonzylinder ein und drückt ihn gegen die Innenwand der Gipsform, wodurch das neue Gefäß gebildet wird. Die Gipsform, mit nassem Ton

Nach dem Formen wird das Grünzeug glasiert und dann gebrannt, wodurch Keramik entsteht. innen, wird dann von der Maschine gehoben und in den Trockner gelegt. Durch die Erwärmung und leichte Trocknung des Lehms löst sich der neue, nasse Lehm von der Gipsform und lässt sich somit leicht entfernen. Daher muss die Fabrik Tausende von Gipsformen haben, um diese Vasen oder anderen Hohlkörper herzustellen, da eine Gipsform verwendet wird, um jedes neue Gefäß herzustellen. Die Fabrik kann in einer Minute bis zu 9 Töpferwaren herstellen.

Nach dem Formen wird das Grünzeug glasiert und dann gebrannt, wodurch Keramik entsteht. innen, wird dann von der Maschine gehoben und in den Trockner gelegt. Durch die Erwärmung und leichte Trocknung des Lehms löst sich der neue, nasse Lehm von der Gipsform und lässt sich somit leicht entfernen. Daher muss die Fabrik Tausende von Gipsformen haben, um diese Vasen oder anderen Hohlkörper herzustellen, da eine Gipsform verwendet wird, um jedes neue Gefäß herzustellen. Die Fabrik kann in einer Minute bis zu 9 Töpferwaren herstellen. - 5 Eine Maschine nimmt die Ecken und Kanten vom Formteil. Die gereinigten Stücke werden auf ein sich kontinuierlich bewegendes Band gelegt, das zu Tunneltrocknern führt, die die Stücke erhitzen und den Wassergehalt vor dem Glasieren und Brennen auf unter 1% Feuchte reduzieren.

Schlickerguss

- 6 Keramik mit zarter oder komplizierter Silhouette wird oft durch Schlickerguss hergestellt. Ein rieselfähiger Schlicker oder Schlicker wird in eine zweiteilige Gipsform gegossen, der Überschuss wird ausgegossen und der Schlicker wird erstarren und trocknen gelassen. Die Gipsform saugt einen Teil des überschüssigen Wassers auf und beschleunigt den Trocknungsprozess. Die Gipsform wird geöffnet, wenn der Grünling (undekoriertes Tonstück noch etwas nass) steif genug ist, das Stück von rauen Kanten und Nähten aus der Form befreit ist und der Schlickerguss-Grünling zum Trocknen in den beheizten Trocknern bereit ist.

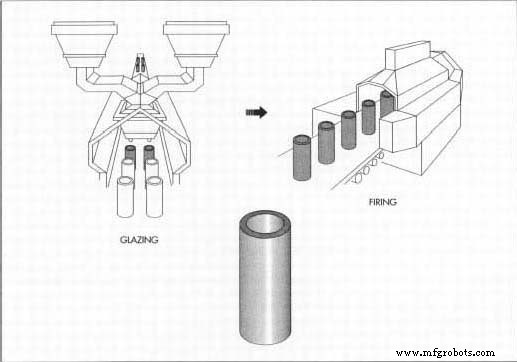

Verglasung

- 7 Nachdem die Stücke getrocknet sind, können sie glasiert werden. Die Stücke können vollständig mit einer Glasurfarbe bedeckt werden, indem man unter einem Glasurwasserfall läuft, der jedes Stück vollständig bedeckt, oder die Stücke können mit Glasur besprüht werden. Tiefe Hohlkörper wie Vasen müssen von Hand mit Glasur gespült werden, damit sie innen vollständig beschichtet sind. Glasuren werden im Allgemeinen mit einer Dicke von 0,006–0,007 Zoll (0,015–0,017 cm) aufgetragen. Andere Stücke können dekorativer glasiert sein. Einige Stücke werden im Siebdruck bedruckt, andere mit einem von Hand aufgebrachten dekorativen Abziehbild, andere mit maschinell aufgebrachten Linien oder konzentrischen Ringen und wieder andere können von Hand bemalt werden.

Schießen

- 8 Öfen können mit Gas, Kohle oder Strom beheizt werden. Ein großer Produktionstöpfer verwendet mit Erdgas befeuerte Tunnelöfen. Große Autos oder Waggons (ungefähr 1,5 m im Quadrat und fast 1,5 m hoch) werden mit ungebrannter Keramik beladen und zu den Brennöfen geschickt, wobei in einer einzigen Woche etwa 20.000 Dutzend Keramikstücke gebrannt werden. Neuere Öfen laufen bei höheren Temperaturen als ältere Öfen und erfordern eine kürzere Brennzeit – bei einer Temperatur von etwa 2.300 ° F (1.260 ° C) bleiben die Töpfe etwa 5 Stunden in den Öfen – wodurch die Fabriken die Teile schneller durch die Produktion bewegen können.

Der Ofen verwandelt die Glasur in eine glasartige Beschichtung, wodurch der Topf praktisch flüssigkeitsundurchlässig wird. Einfarbige Produktionskeramik benötigt mit den neuen Öfen und Glasuren nur einen Brand. (Viele Glasuren erfordern, dass die Grünware einmal gebrannt und zu einem Biskuit- oder mattweißen, harten Körper verarbeitet wird, dann glasiert und erneut gebrannt wird; dies ist jedoch bei einigen neuen Produktionsglasuren nicht erforderlich.)

- 9 Der unglasierte Fuß (oder Boden) der Keramik wird auf einer Maschine mit einem Reinigungspad poliert. Das Stück wird dann in einen Behälter gelegt und zur Verpackung geschickt, um zum Verkauf versandt zu werden.

Qualitätskontrolle

Alle Rohstoffe werden nach den etablierten Standards des Unternehmens geprüft. Tone müssen die vom Produkt geforderten und vom Unternehmen bestellten Inhaltsstoffe enthalten. Glasuren müssen so rein wie möglich sein und auf richtige Farbe, Viskosität, Schwerkraft usw. überprüft werden. Die Ofentemperatur muss sorgfältig mit Heizkegeln und Thermocoupes usw. überwacht werden. Und jeder an der Produktion beteiligte Mensch verwendet seine Augen, um auf minderwertige Produkte zu achten.

Nebenprodukte/Abfälle

Bei der Herstellung von Töpferwaren entstehen keine schädlichen Nebenprodukte. Tonabfälle und unvollkommene Stücke, die von der Jiggermaschine oder vom Schlickerguss hergestellt wurden, können wieder gemischt und wiederverwendet werden. Glasuren müssen bleifrei sein, wie von der Food and Drug Administration (FDA) gefordert, und Glasuren werden intern getestet, um der FDA zu versichern, dass sie weder Cadmium noch Blei enthalten. Alle Glasuren dürfen von der menschlichen Hand berührt werden und sind im rohen Zustand nicht schädlich.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Keramik

- Was ist Clay Brick?