Polyester-Fleece

Hintergrund

Polyesterfleece ist ein weiches, flauschiges Gewebe, das für Pullover, Sweatshirts, Jacken, Fäustlinge, Mützen, Decken und alle anderen Anwendungen verwendet wird, bei denen ein warmes, wollähnliches Material benötigt wird. Es handelt sich um ein doppelseitiges Flormaterial, d. h. sowohl auf der Vorder- als auch auf der Rückseite des Stoffes sprießt eine Schicht geschnittener Fasern, ähnlich wie bei Cord oder Samt. Polyesterfleece ist ein extrem strapazierfähiges Gewebe, das nicht nur Wärme speichert, sondern auch Feuchtigkeit widersteht und schnell trocknet. Im Gegensatz zu vielen anderen synthetischen Wolltextilien klumpt Polyestervlies nach längerem Gebrauch nicht zu kleinen Knäueln. Es wurde in den frühen 1990er Jahren für Outdoor-Ausrüstung populär, weil Rucksacktouristen und Wanderer es leichter und wärmer als Wolle fanden. Es wird als Modestoff immer beliebter und hat eine Vielzahl spezialisierterer Anwendungen gefunden. Polyesterfleece wurde zur Herstellung von Unterwäsche für Astronauten, in Tiefseetauchanzügen und als Ohrenwärmer für im Winter geborene Kälber verwendet.

Synthetische Fasern stammen aus dem 19. Jahrhundert, als Wissenschaftler in England und Deutschland Methoden entwickelten, den flüssigen Zustand bestimmter Chemikalien durch feine Löcher zu extrudieren, um fadenartige Fäden zu erhalten. Auf diese Weise wurden Glasfasern und verschiedene andere Chemiefasern hergestellt, die letztendlich als Textilien nicht brauchbar waren. Ein Franzose, Graf Hilaire de Chardonnet, erfand in den 1880er Jahren eine Kunstseide, bei der mit Salpetersäure behandelte Holzzellulose verwendet und durch eine Düse extrudiert wurde. Chardonnet-Seide war das erste kommerziell nutzbare synthetische Gewebe. In den 1920er Jahren entwickelten Chemiker der Du Pont Laboratories in den USA Nylon, eine Kunstfaser aus riesigen, schnurförmigen Molekülen. Britische Wissenschaftler erweiterten die DuPont-Forschung in den 1940er Jahren und entwickelten ein weiteres Polymer aus fadenförmigen Molekülen namens Polyester.

Polyester wird durch die Reaktion von Terephthalsäure, einem Erdölderivat, mit Ethylenglycol, einem anderen Erdölderivat (allgemein als Frostschutzmittel bekannt), hergestellt. Wenn die beiden Chemikalien bei einer sehr hohen Temperatur kombiniert werden, bilden sie eine neue Chemikalie, die als Polymer bekannt ist. (Polyester ist eine von vielen chemischen Verbindungen, die als Polymere bekannt sind.) Wenn das Polymer abkühlt, wird es zu dickflüssigem Sirup. Dieser Sirup wird durch winzige Löcher in einer Metallscheibe gepresst, die als Spinndüse bezeichnet wird. Bei Kontakt mit Luft trocknen die Ströme des flüssigen Polymers und härten aus. Die kristalline Struktur des Polymers ist eine Kette ineinandergreifender Moleküle, die im Wesentlichen riesige Ketten bilden. In England wurde dieses Polymer Terylen genannt. Du Pont sicherte sich 1946 die exklusiven US-Rechte an dem Polymer unter dem Markennamen Dacron, das es Polyester nannte.

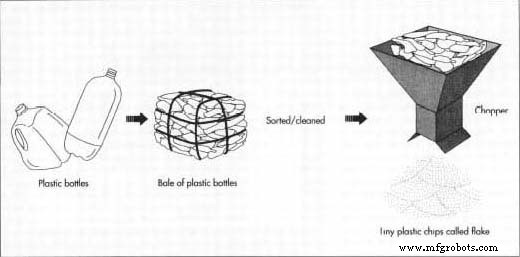

Der chemische Name für das Polymer, aus dem Polyester besteht, ist Polyethylenterephthalat oder PET. Wenn PET nicht zu Fasern extrudiert wird, kann es zu dem üblicherweise für Getränkeflaschen verwendeten Kunststoff geformt werden. Das Interesse am Recycling von Kunststoffen führte in den 1980er Jahren zur Entwicklung von Polyesterfasern aus gebrauchten Getränkeflaschen. Viele Polyester-Fleece-Bekleidungsstücke auf dem heutigen Markt werden aus einer Kombination von recyceltem und reinem Polyester hergestellt.

Textilforscher von Malden Mills, einem großen Hersteller in Lawrence, Massachusetts, haben Polyestervlies entwickelt. Malden Mills war in den 1970er Jahren der führende Hersteller von Kunstpelzstoffen, stand jedoch vor dem Bankrott, als dieser Markt Ende des Jahrzehnts weicher wurde. In den 1980er Jahren experimentierte die Forschungs- und Entwicklungsabteilung von Malden mit einem pelzartigen Stoff aus Polyester und dies mit dem Aufkommen von Polyesterfleece. Maiden begann unter den Markennamen PolarTec und Polar Fleece mit der Produktion von Polyesterfleece. Die Marken von Maiden umfassen die meisten der heute auf dem Markt erhältlichen Polyestervliese.

Polyesterfleece ist aufgrund seiner Struktur extrem warm. Die Floroberfläche bietet Platz für Lufteinschlüsse zwischen den Fäden, und zwar für beide Stoffseiten. Da es feuchtigkeitsbeständig ist, kann es auch unter extremen Wetterbedingungen warm halten. In den USA wurde der Stoff erstmals von Patagonia, einem führenden Hersteller von Outdoor-Bekleidung und -Ausrüstung, populär gemacht. Das Unternehmen vermarktete Polyester-Fleece-Jacken an Bergsteiger und begeisterte Kunden testeten das neue Material auf vielen Gipfeln. Andere Outdoor-Bekleidungshersteller folgten mit ihren eigenen Bekleidungslinien aus Polyester-Fleece. Nach und nach wechselte der Stoff aus seiner Nische als Hightech-Hochleistungstextil in den allgemeinen Gebrauch.

Rohstoffe

Der Rohstoff für Polyestervlies ist Polyester, das aus zwei Erdölprodukten hergestellt wird:Terephthalsäure und Ethylenglykol. Ein Teil oder das gesamte Polyestergarn kann aus Getränkeflaschen recycelt werden. Rohstoffe sind auch verschiedene Farbstoffe sowie Ausrüstungsstoffe wie Teflon oder andere Imprägnierchemikalien.

Der Herstellungsprozess

Prozess

Herstellung von reinem Polyester

- 1 Frischer Polyester – Faser, die aus reagierenden Chemikalien und nicht aus wiederverwendeten PET-Behältern hergestellt wird – wird durch Erhitzen von Terephthalsäure mit Ethylenglykol hergestellt. Arbeiter messen die Chemikalien in einen Bottich (oder in einem kontinuierlichen Prozess können die Chemikalien automatisch eingepumpt werden). Ein Heizelement unter dem Bottich erhöht die Temperatur der Lösung auf zwischen 302-410" F (150-210 °C). Diese erste Reaktion erzeugt Dihydroxydiethylterephthalat. Dieses wird dann in einen Autoklaven gepumpt, der ein verschlossener Bottich ist, ähnlich wie ein Schnellkochtopf. Die Chemikalie im Autoklaven wird unter Druck auf etwa 536 ° F (280 ° C) erhitzt. Bei dieser Temperatur wandelt sich die Chemikalie in PET um. Beim Abkühlen bildet sie eine viskose Flüssigkeit. Diese Flüssigkeit wird dann durch einen Duschkopf extrudiert -ähnliche Düse, getrocknet und in Chips gebrochen.

Eine Anzeige für Lewis-Gewerkschaftsklagen, die Ende des 19. Jahrhunderts von der Lewis Knitting Company herausgegeben wurde. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Eine Anzeige für Lewis-Gewerkschaftsklagen, die Ende des 19. Jahrhunderts von der Lewis Knitting Company herausgegeben wurde. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Bis Ende des 19. Jahrhunderts trugen Frauen Hemden oder einteilige Hemden auf ihrer Haut. Diese oft aus Leinen gefertigten Schichten waren nicht immer effektiv, um den Schweiß zu entfernen, der sich auf den vielen Kleidungsschichten bildete, die zu dieser Zeit getragen wurden. In den 1860er Jahren gab es jedoch Bedenken, dass Frauen, die diese Hemden trugen, ständig feucht waren, so dass sich diese Hemdenträger bei kaltem Wetter leichter erkälten könnten, da sie mit Schweiß durchnässt werden könnten.

Prominente Frauenrechtlerinnen wie Elizabeth Cady Stanton forderten Frauen auf, „Gewerkschaftsanzüge“ zu tragen. Diese Anzüge, im Wesentlichen ein langes Unterwäscheoberteil und an der Taille verbundene Leggings, wurden hautnah getragen und ersetzten somit das Hemd. Sie bevorzugten den Gewerkschaftsanzug, weil die gestrickten Anzüge Feuchtigkeit von der Haut weg absorbieren würden, um Schüttelfrost zu verhindern. Besonders beliebt waren Wollanzüge – auch bei heißem Wetter – denn Wolle zieht die Feuchtigkeit vielleicht am besten vom Körper. Kurzbeinige und kurzärmelige Baumwoll- oder Leinenanzüge waren jedoch bei Bedarf für den Sommer erhältlich, und diejenigen, die es sich leisten konnten, kauften Seidenanzüge.

Nancy EV Bryk

Schmelzeschleudern

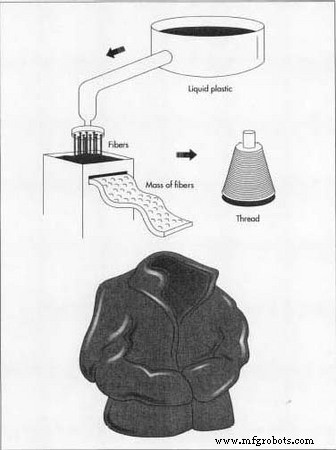

- 2 Die PET-Chips werden als nächstes in einem anderen Bottich auf 500-518 °F (260-270 °C) erhitzt. Die heiße Flüssigkeit wird sehr fein extrudiert

Flaschenballen werden auf ein Laufband entleert. Die Arbeiter sortieren die Flaschen zuerst nach Farben und trennen die grünen von den klaren. Dann prüfen die Arbeiter jedes Stück visuell, sodass das Endergebnis ausschließlich PET-Flaschen sind. Der sortierte Kunststoff gelangt dann in ein Sterilisationsbad. Die sauberen Behälter werden getrocknet und zu winzigen Chips zerkleinert. Löcher in einer Metallscheibe, die als Spinndüse bezeichnet wird. Wenn die Flüssigkeit aus der Spinndüse spritzt, härtet sie in Faserform aus. Die Fasern werden auf eine beheizte Spule gewickelt. An dieser Stelle bilden die Fasern so etwas wie ein dickes Seil, das man Tow nennt.

Flaschenballen werden auf ein Laufband entleert. Die Arbeiter sortieren die Flaschen zuerst nach Farben und trennen die grünen von den klaren. Dann prüfen die Arbeiter jedes Stück visuell, sodass das Endergebnis ausschließlich PET-Flaschen sind. Der sortierte Kunststoff gelangt dann in ein Sterilisationsbad. Die sauberen Behälter werden getrocknet und zu winzigen Chips zerkleinert. Löcher in einer Metallscheibe, die als Spinndüse bezeichnet wird. Wenn die Flüssigkeit aus der Spinndüse spritzt, härtet sie in Faserform aus. Die Fasern werden auf eine beheizte Spule gewickelt. An dieser Stelle bilden die Fasern so etwas wie ein dickes Seil, das man Tow nennt.

Herstellung von Polyester aus recycelten PET-Behältern

- 3 Wenn Polyester aus recyceltem PET hergestellt wird, besteht der erste Schritt darin, gebrauchte PET-Behälter zu sammeln. Garnhersteller kaufen Ballen aus recycelten Flaschen von Händlern oder von kommunalen Recyclingprojekten.

Die Flaschenballen werden auf ein Laufband entleert. Die Arbeiter sortieren die Flaschen zuerst nach Farben und trennen die grünen von den klaren. Dann prüfen die Arbeiter jedes Teil visuell und entfernen alles, wie z. B. Nicht-PET-Verschlüsse oder -Unterteile oder Fremdkörper, sodass das Endergebnis ausschließlich PET-Flaschen sind. Der sortierte Kunststoff gelangt dann in ein Sterilisationsbad. Die sauberen Behälter werden getrocknet und zu winzigen Chips zerkleinert. Die Chips werden erneut gewaschen und die helle Charge wird gebleicht. Chips aus grünen Flaschen bleiben grün und werden zu Garn, das dunkel gefärbt wird.

Wenn die Späne vollständig getrocknet sind, werden sie in einen Bottich entleert, erhitzt und dann durch Spinndüsen gepresst, wie bei reinem Polyester.

Die Veredelungsschritte – Ziehen, Kräuseln, Schneiden, Ballenpressen – sind die gleichen wie beim Verfahren für reines Polyester.

Ziehen und Crimpen

- 4 Als nächstes wird das Kabel von der Spule durch die beheizten Walzen einer Ziehmaschine auf das Drei- bis Vierfache seiner ursprünglichen Länge gezogen. Das Ziehen erhöht die Festigkeit der Faser und hilft, die kristalline Struktur der PET-Moleküle zu glatten Fäden zu verfestigen. Das Kabel durchläuft dann eine Kräuselmaschine, die das Kabel zusammendrückt und ihm eine gekräuselte, ziehharmonikaartige Textur verleiht. Dies erhöht auch die Stärke. Das gekräuselte Kabel gelangt zu einem Trockner und wird dann in Längen von wenigen Zoll geschnitten und zu Ballen gepresst. Zu diesem Zeitpunkt sieht die kurze, flauschige, behaarte Faser sehr nach Wolle aus.

Zu Garn verspinnen

- 5 Nachdem der Polyester zu Ballen gepresst wurde, wird eine Probe von jedem Ballen inspiziert. Die Fasern werden auf Gleichmäßigkeit von Festigkeit und Dicke getestet. Wenn der Ballen die Inspektion besteht, wird das geschnittene Kabel einer Karde zugeführt, die die Faser zu dicken, seilartigen Strängen ausrichtet. Die Stränge fließen aus der Maschine und werden in Fässer oder offene Behälter gewickelt. Die dicken Seile werden dann einer Spinnmaschine zugeführt. Die Spinnmaschine dreht die

Die Chips werden in einen Bottich geleert und erhitzt und dann durch Spinndüsen gepresst. Die Stränge fließen aus der Maschine und werden in Fässer oder offene Behälter gewickelt. Die Spinnmaschine dreht den Strang auf einen viel feineren Durchmesser und sammelt das fertige Garn auf riesigen Spulen. auf einen viel feineren Durchmesser fädeln und das fertige Garn auf riesigen Spulen sammeln.

Die Chips werden in einen Bottich geleert und erhitzt und dann durch Spinndüsen gepresst. Die Stränge fließen aus der Maschine und werden in Fässer oder offene Behälter gewickelt. Die Spinnmaschine dreht den Strang auf einen viel feineren Durchmesser und sammelt das fertige Garn auf riesigen Spulen. auf einen viel feineren Durchmesser fädeln und das fertige Garn auf riesigen Spulen sammeln.

Färben

- 6 Auf diesen Spulen kauft der Textilhersteller Polyester vom Garnhersteller. Das Garn wird als nächstes in beheizte Färbebottiche in dem Teil der Fabrik, der Färberei genannt wird, getaucht. Bei Garnen aus grünen recycelten PET-Flaschen muss die Farbe dunkel sein. Andere Garne werden weiß gebleicht geliefert und können in jeder gewünschten Farbe eingefärbt werden. Nach dem Färben führen Arbeiter das Garn durch eine Trocknungsmaschine.

Stricken

- 7 Das getrocknete Garn wird als nächstes einer speziellen Art von mechanischen Strickern zugeführt, die als Rundstrickmaschine bezeichnet werden. Die Strickmaschine bindet das Garn zu einem durchgehenden Stoffschlauch. Die Röhre kann ungefähr 1,47 m breit und mehrere hundert Yards lang sein.

Nickerchen und Scheren

- 8 Um die besondere flauschige Textur von Fleece zu erreichen, wird das Strickmaterial anschließend durch eine Napper geführt. Der Napper führt mechanische Borsten über das Tuch, wodurch die Oberfläche des Textils angehoben wird. Als nächstes wird das Tuch zu einer Schermaschine geschickt, die mit einer Präzisionsklinge die durch die Napper angehobenen Fasern schneidet. Das gleiche Verfahren wird verwendet, um Samt, Cord und andere strukturierte Florstoffe herzustellen.

Abschluss

- 9 Als nächstes kann der Stoff mit einem wasserfesten Material oder einem anderen chemischen Finisher besprüht werden, der die Textur des Materials festlegt. Anschließend wird das Material je nach Kundenwunsch abgelängt. Die Stoffbahnen werden um Bretter oder Pappplanken gewickelt. Diese Wickellängen werden Bolzen genannt. An diesem Punkt können die Schrauben an den Bekleidungshersteller gesendet werden. Der Hersteller schneidet den Stoff nach einem Muster zu und näht den Stoff zu einem Kleidungsstück.

Nebenprodukte/Abfälle

Die Herstellung von Polyestervlies aus recycelten PET-Flaschen ist ein wichtiges Mittel, um die Menge an Plastik zu reduzieren, die sonst auf Deponien vergraben wird. Ein Hersteller schätzt, dass auf jeden Meter Polyestergewebe, das zu 80 % aus recyceltem PET besteht, acht Plastikgetränkeflaschen von der Deponie ferngehalten werden. Patagonia, der führende Hersteller von Kleidungsstücken aus recyceltem Polyester-Fleece, schätzt, dass in jede Jacke aus dem Stoff 25 Limonadenflaschen fließen. Das Recycling von PET zu Polyester soll auch weniger umweltschädlich sein als der Anbau von Bio-Baumwolle, da Baumwolle Nährstoffe aus dem Boden auslaugt und so viel Freiraum zum Wachsen benötigt. Auch der Energieverbrauch zur Herstellung von Polyester aus recycelten PET-Flaschen ist deutlich geringer als zum Erhitzen der Chemikalien für reines Polyester.

Die Zukunft

Polyesterfleece ist ein bemerkenswert bequemes und anpassungsfähiges Gewebe, das zweifellos viele neue Verwendungen finden wird. Die Zukunft von recyceltem PET-Polyester scheint darin zu liegen, den Recyclingprozess wirtschaftlicher zu gestalten und Garne mit feineren Durchmessern herzustellen. Gebrauchte Getränkeflaschen sind sehr leicht und daher teuer im Transport, da für eine Tonne ein großes Volumen benötigt wird. Garnhersteller müssen gebrauchte Flaschenquellen in der Nähe der Spinnerei finden, um das Recycling wirtschaftlich zu machen. Die gröberen Garne, die heute vor allem für Teppiche und in Reifen verwendet werden, sind einfacher herzustellen, aber auch günstiger als die feineren Garne in Bekleidungsqualität. Hersteller werden den Recyclingprozess weiter verfeinern, um Kostenvorteile zu erzielen. Andere Entwicklungen konzentrieren sich auf verschiedene Recyclingprozesse, die nicht auf saubere Sodaflaschen angewiesen sind. Garnhersteller, die aus PET-Flaschen recyceln, kaufen Ballenflaschen von Händlern. In vielen kommunalen Recyclingprogrammen werden PET-Flaschen jedoch nicht von anderen Wertstoffen getrennt, und dieses Mischprodukt ist schwieriger zu handhaben. Mehrere europäische Hersteller entwickeln eine neue Technologie, mit der überschüssige Farbstoffe, Metalle und Nicht-PET-Kunststoffe effizient aus recyceltem PET entfernt werden. Dies bedeutet, dass weniger sorgfältige Handsortierung erforderlich ist, bevor die Flaschen recycelt werden. Durch die Perfektionierung des Verfahrens können PET- und Nicht-PET-Kunststoffe gemeinsam recycelt werden.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Polyesterharze:Die Grundlagen

- Polyester vs. Polyether?

- Proto-Tech-Tipp:Polyester- und Epoxid-Pulverbeschichtungen