Baseballschläger

Hintergrund

Als das Baseballspiel zum ersten Mal gespielt wurde, wurden Stöcke verwendet, um den Ball zu schlagen. Als das Spiel offiziell als Mannschaftssport organisiert war, schnitzten die Spieler entweder ihre eigenen Schläger oder kauften sie bei einem Drechsler. Die 1863 festgelegten Spezifikationen der Liga waren weit gefasst:Jede Holzart war zulässig und die Schläger mussten rund sein, nicht mehr als 2,5 Zoll (6,5 cm) an der dicksten Stelle. Es gab keine Längenbeschränkungen. Frühe Fledermäuse hatten ein Gewicht von 48-50 Unzen (1361–1417 g) mit einem durchschnittlichen Griffumfang von 4,5 Zoll (11,4 cm). Das hohe Gewicht bedeutete, dass Homeruns selten waren. In den 1960er Jahren verwendeten Spieler wie Hank Aaron jedoch kürzere, leichtere Schläger, um Bälle in die Mittelfeldsitze zu schlagen. Aarons Schläger war 89 cm lang und 979 g schwer.

Moderne Baseballregeln begrenzen die Schlägerlänge auf 42 Zoll (107 cm) und den Durchmesser auf 2,75 Zoll (7 cm). Es gibt keine Gewichtsbeschränkungen. Die Schläger müssen aus Holz ohne Metall, Kork oder andere Verstärkungen in der Mitte des Schlägers sein. Im Laufe der Jahre haben mehrere Spieler der Major League versucht, einen verstärkten Schläger zu verwenden. Eine besonders bunte Kontroverse umgab eine Fledermaus, die von Albert Belle von den Cleveland-Indianern verwendet wurde. Belles Schläger wurde während eines Spiels zwischen den Indianern und den Chicago White Sox im Juli 1994 beschlagnahmt. Der Schläger wurde im Umpire-Umkleideraum im Comiskey Park gelagert, bis er am nächsten Tag getestet werden konnte. Es verschwand jedoch über Nacht. Es wurde am nächsten Tag anonym zurückgegeben und es wurde festgestellt, dass es ein verkorktes Zentrum hatte. Trotz Protesten erhielt Belle eine vorübergehende Suspendierung. Das Geheimnis um das Verschwinden und Wiederauftauchen der Fledermaus muss noch gelüftet werden.

Hillerich &Sons, eine Holzdreherei in Kentucky, war das erste Unternehmen, das sich ganz der Herstellung von Baseballschlägern widmete. Laut Firmenüberlieferungen besuchte John "Bud" Hillerich, der Sohn des Firmengründers, 1884 ein Baseballspiel in Louisville Eclipse, als ein Spieler namens Pete "Old Gladiator" Browning seinen Schläger brach. Bud lud Browning in den Laden ein, wo Bud aus einem Stück weißer Asche einen neuen Schläger maßgefertigt hat. Während des Spiels am nächsten Tag schlug Browning mit dem neuen Schläger drei Schläge in drei At-Fledermäusen. Und der Rest ist, wie sie sagen, Geschichte. Die darauf folgenden Anfragen anderer Spieler nach maßgeschneiderten Schlägern halfen Bud, seinen Vater davon zu überzeugen, die Schlägerfertigung in das Familienunternehmen aufzunehmen. Das Unternehmen nannte sein neues Produkt "Louisville Slugg"er." (Das Unternehmen wurde 1911 zu Hillerich &Bradsby, als Frank Bradsby, ein Sportartikelmagnat, in das Unternehmen eintrat.)

Baseballspieler sind notorisch wählerisch in Bezug auf ihre Schläger und das waren sie in der gesamten Geschichte des Sports. Frank Frisch, der in 50 World Series-Spielen für die New York Giants und die St. Louis Cardinals spielte, heilte seine Fledermäuse in der Nebensaison, indem er sie wie Würste in einer Scheune aufhängte. Der Schläger der Boston Red Sox, Ted Williams, badete seine Fledermäuse in Alkohol, um sie während seiner vielen Hitting Streaks kühl zu halten. Williams war auch dafür bekannt, Holzlager auf der Suche nach Holzstücken mit schmalen Jahresringen zu besuchen. Das legendäre Babe Ruth zog es vor, dass seine Fledermäuse Nadelknoten in den Fässern hatten.

Traditionell werden 40 bis 50 Jahre alte Eschen wegen ihrer Stärke zur Herstellung von Baseballschlägern verwendet. Flexibilität und geringes Gewicht.

Traditionell werden 40 bis 50 Jahre alte Eschen wegen ihrer Stärke zur Herstellung von Baseballschlägern verwendet. Flexibilität und geringes Gewicht.

Rohstoffe

Traditionell werden Eschen aus Pennsylvania und dem Bundesstaat New York zur Herstellung von Baseballschlägern verwendet. Die Asche wird für ihre Stärke, Flexibilität und ihr geringes Gewicht geschätzt. Die besten Bäume sind solche, die in dichten Gruppen wachsen, wo sie vor dem Wind geschützt sind und gezwungen sind, direkt in Richtung Sonnenlicht zu wachsen. Vierzig bis fünfzig Jahre Wachstum sind erforderlich, um eine Esche auf den bevorzugten Stammdurchmesser von 36-41 cm (14-16 Zoll) zu bringen. Jeder Baum bringt ungefähr 60 Fledermäuse hervor.

Wenn ein Baum die richtige Höhe und Breite erreicht hat, markiert ihn ein Förster mit Sprühfarbe. Ein Holzschneider verwendet dann eine Kettensäge, um den Baum zu fällen. Die oberen Äste werden entfernt und im Wald belassen. Die Baumstämme werden in Längen von 10-16 Fuß (3-5 m) gesägt, auf einen Lastwagen verladen und zur Mühle gebracht. In der Mühle werden die Stämme auf Äste und ungleichmäßige Körnung untersucht. Nur die Hälfte dessen, was im Wald gefällt wird, wird letztendlich zur Herstellung von Baseballschlägern verwendet. Die Stämme, die die Sortierung ergeben, werden zu einem hydraulischen Keil gerollt, der sie in 40-Zoll-Spalte (101 cm) schneidet.

Der Herstellungsprozess

Prozess

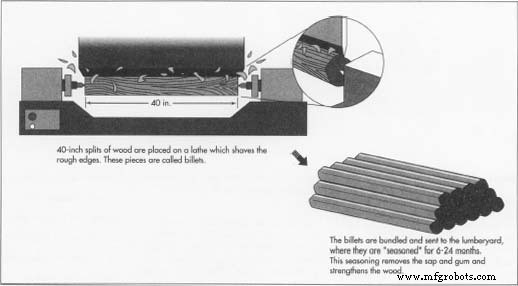

Aus dem Spalt wird Knüppel

- 1 Ein Mühlenarbeiter legt jeden Spalt auf einen Drehautomaten, der beim Drehen des Holzes die rauen Kanten abschabt. Die Knüppel, wie sie jetzt genannt werden, werden erneut auf Geradheit der Körnung untersucht. Die Knüppel werden gestapelt und zu sechsseitigen Bündeln zusammengebunden. Arbeiter streichen die Enden mit einem schützenden Konservierungsmittel, damit das Holz nicht ausfranst oder verrottet. Die gebündelten Scheite werden dann per LKW zum Holzplatz des Schlägerherstellers transportiert.

Die Knüppel würzen

- 2 Die Scheite, die auf dem Holzplatz ankommen, gelten als "grünes" Holz, da sie noch Saft und Gummi enthalten. Um das Holz zu stärken, müssen Saft und Gummi durch einen Lufttrocknungsprozess namens "Würzen" entfernt werden. Um die richtige Würzung zu erreichen, werden die Knüppel einfach für einen Zeitraum von sechs Monaten bis zwei Jahren auf dem Hof gestapelt.

Die Werksarbeiter, die das Endprodukt herstellen, werden Fledermauswender genannt. Sie sind hochqualifizierte Handwerker, die speziell für die komplizierten Arbeiten ausgebildet wurden. Bei Auftragserteilung wählt der Fledermauswender einen Knüppel aus dem Lagerplatz aus und erstellt eine Nachbildung des gewünschten Modells.

Die Werksarbeiter, die das Endprodukt herstellen, werden Fledermauswender genannt. Sie sind hochqualifizierte Handwerker, die speziell für die komplizierten Arbeiten ausgebildet wurden. Bei Auftragserteilung wählt der Fledermauswender einen Knüppel aus dem Lagerplatz aus und erstellt eine Nachbildung des gewünschten Modells.

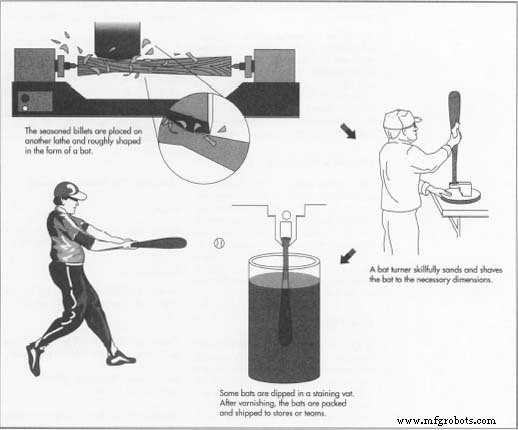

Formen und Schleifen der Knüppel

- 3 Wenn die Knüppel vollständig getrocknet sind, werden sie gewogen und auf Qualität geprüft. Ein Arbeiter legt jeden Knüppel auf einen Drehautomaten und formt ihn in eine raue Baseballschlägerform mit einem verengten Hals. Die Schlägerformen werden geschliffen, noch einmal kontrolliert und dann nach Gewicht sortiert.

Den Schläger dem Modell zuordnen

- 4 Der Schlägerhersteller behält ein Modell jedes hergestellten Schlägers, das normalerweise von dem Baseballspieler identifiziert wird, der ihn ursprünglich bestellt hat. Wenn ein Spieler oder ein Team eine Bestellung aufgibt, kann die Reihenfolge so aussehen:sechs Johnny Bench Modelle, zehn Hank Aarons, vier Mickey Mantles.

Die Fabrikarbeiter, die das Endprodukt herstellen, werden Fledermauswender genannt. Sie sind hochqualifizierte Handwerker, die speziell für die komplizierten Arbeiten ausgebildet wurden. Bei Auftragserteilung wählt der Schlägerwender aus dem Lagerplatz einen Knüppel aus, der dem geforderten Gewicht und der gewünschten Länge entspricht. Der Knüppel wird auf eine Drehbank gelegt. Der Modellschläger wird auf einem Gestell über und hinter der Drehmaschine platziert.

Der Schlägerdreher dreht den Knüppel langsam auf der Drehbank, schleift und fräst ihn zu einer exakten Nachbildung des Modells. Mit einem Messschieber misst der Schlägerdreher alle 2,54-5 cm den Billet und wiegt ihn wiederholt, bis er perfekt ist.

Branding, Färbung und Lackierung der Fledermäuse

- 5 Der Schläger trägt das Markenzeichen des Unternehmens und die Unterschrift des Spielers, der mit dem Modell verbunden ist. Das Markenzeichen wird eine Vierteldrehung vom Sweetspot (der ideale Punkt, an dem der Ball den Schläger treffen sollte) platziert. Wird eine Färbung verlangt, wird die Fledermaus in einen Färbebottich getaucht. Alle Schläger werden dann lackiert, in Kartons verpackt und an den Spieler oder das Team verschickt.

Qualitätskontrolle

Die strukturelle Integrität der Baseballschläger wird durch wiederholte Aufpralltests überwacht. Einige Fabriken verfügen über Druckluftkanonen, die Baseball auf präzise Punkte des Schlägers schießen. Hochgeschwindigkeitskameras zeichnen den Aufprall auf, während Beschleunigungsmesser die Geschwindigkeit messen. In anderen Werken schlagen Roboterarme die Bälle von übergroßen Golf-Tees. Inspektoren sammeln Daten über die Häufigkeit des Biegens und wie sich die Bälle ohne Schläger bewegen.

Die Zukunft

Trotz der Zusicherungen der Hersteller, dass das Angebot an Eschen nicht zurückgeht, geht die Entwicklung von Verbund- und Aluminiumschlägern weiter. Der Holzverbundschläger besteht typischerweise aus einem Kunststoffschaumkern, der von gewebten Lagen aus harzimprägnierten Kunstfasern umgeben ist. Eine der neuesten Innovationen ist ein Schläger aus "Lanxid", einem keramisch verstärkten Material. Befürworter von Nichtholzfledermäusen weisen auf ihre Bruchfestigkeit hin. Diese Schläger verändern auch die Schlagkraft stark:Der Schlagdurchschnitt eines Spielers erhöht sich deutlich mit einem Aluminiumschläger.

Obwohl die Komposit- und Aluminiumschläger bei Amateur- und College-Baseballspielern beliebt sind, müssen sie Vollholzschläger verwenden, wenn sie in die Major League aufsteigen. Es ist zweifelhaft, dass die Major League Baseball jemals etwas anderes als reines Holz für Fledermäuse zulassen wird. Der Sport ist traditionsreich und der Einsatz von Aluminium oder Verbundwerkstoffen würde die Rekorde dramatisch verändern.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Baseball

- Baseballmützen? Wir haben eine bessere Lösung für Sie