Frozen Yogurt

Hintergrund

Frozen Yogurt ist ein erfrischendes, würziges Dessert, das die Aromen und Texturen von Eiscreme und Sorbet kombiniert. Frozen Yogurt ist ein relativer Neuling auf dem Dessertmarkt. Die Geschichte der gefrorenen Desserts reicht Tausende von Jahren bis nach Asien zurück, wo zum ersten Mal Wassereis hergestellt wurde. Obwohl in der römischen Literatur beschrieben wird, wie Kaiser Nero mit exotischen Fruchtsäften und mit Bergschnee gekühlten Weinen verwöhnt wurde, führte Marco Polo erst im 13. Jahrhundert asiatisches Wassereis nach Italien ein. Die Popularität dieser gefrorenen Desserts verbreitete sich in ganz Europa und innerhalb weniger Jahrhunderte führten europäische Kolonisten Eiscreme in den USA ein

Technologische Verbesserungen im Laufe des 19. Jahrhunderts vereinfachten die Herstellung von Tiefkühldesserts. Die erste Handgefriermaschine wurde 1848 patentiert. Kurz darauf wurde der erste Großhandelsbetrieb zur Herstellung von Eiscreme in den USA von Jacob Fussell aus Baltimore gegründet. Um die Jahrhundertwende wurden Pasteurisierungsmaschinen und Homogenisatoren entwickelt, die die Gesundheit und Textur von Eiscreme verbesserten. Mit der Erfindung des Direktexpansionsfrosters und des kontinuierlichen Gefrierverfahrens wurde der Herstellungsprozess weiter vereinfacht. In den 1940er Jahren entwickelte Niedertemperaturkühlschränke erweiterten die Tiefkühldessertindustrie in neue Märkte und führten zur Entwicklung von Verpackungen zum Mitnehmen. In den späten 1960er und 1970er Jahren schließlich ermöglichten Hightech-Hochleistungsmaschinen für die Verarbeitung der Branche ein Aufblühen.

Desserthersteller hatten lange mit einer Vielzahl von Eissorten und -stilen experimentiert. In den 1970er Jahren war der Eintritt von Frozen Yogurt in den Dessertmarkt ein klarer Misserfolg – die Verbraucher beschwerten sich, dass er zu sehr nach Joghurt schmeckte. Trotz der ersten Reaktion formulierten die Hersteller ihre Frozen-Joghurt-Rezepte neu und verfeinerten sie, und die zunehmend gesundheitsbewusste Bevölkerung der 1980er Jahre griff schließlich mit aller Macht zum kalorienarmen Dessert. Frozen Yogurt war bald in den USA in verschiedenen Geschmacksrichtungen erhältlich. Er erwies sich als genauso vielseitig wie Eiscreme, serviert in Kegeln und Tassen, mit Toppings, auf Crpes, Waffeln und Bananensplits. Frozen Yogurt bot einen würzigeren Geschmack als Eiscreme und mehr Tiefe in Geschmack und Textur als Sorbet.

In den 1980er Jahren erreichte der Markt für Frozen Yogurt 1986 einen Umsatz von 25 Millionen US-Dollar mit dreistelligen Wachstumsraten. Große Eiscremehersteller sprangen schnell auf den Zug auf und begannen mit der Herstellung ihrer eigenen Marken von Frozen Yogurt, da sie erkannten, dass das kalorienarme Dessert bleiben sollte. In den frühen 1990er Jahren eroberte Frozen Yogurt mit einem Umsatz von 330 Millionen US-Dollar auf 135 Millionen Gallonen etwa 10 % des gesamten Marktes für gefrorene Desserts.

Rohstoffe

Frozen Yogurt erhält seinen einzigartigen Geschmack durch Stämme von Lactobacillus bulgaricus und Streptococcus thermophil. Die Joghurtkultur umfasst alle Bakterienstämme im Produkt und macht etwa 1% der Inhaltsstoffe aus.

Frozen Yogurt wird ähnlich wie Eiscreme hergestellt und besteht mit Ausnahme der Joghurtkultur aus ähnlichen Zutaten. Zwei der wichtigsten Elemente in Frozen Yogurt sind Wasser und Luft. Luft wird in die Mischung eingearbeitet, um Volumen hinzuzufügen. Wasser existiert in den flüssigen Elementen der Mischung und wird als kontinuierliche Phase betrachtet, die vom flüssigen in einen teilweise festen Zustand übergeht. Frozen Yogurt ist nie vollständig gefroren; es enthält einfach Eiskristalle.

Der Hauptbestandteil von Frozen Yogurt ist Milch und Milchprodukte. Milchfett macht im Allgemeinen zwischen 0,5 und 6 % der Zutaten aus, je nachdem, ob der Frozen Yogurt fettarm, fettarm oder normal ist. Milchfett verleiht dem Joghurt Fülle und ist der Synergist für andere Aromen.

„Milchfeststoffe, kein Fett“ (MSNF) machen zwischen 8-14% des Frozen Yogurts aus. MSNF muss im umgekehrten Verhältnis zu Fett ausgewogen sein, um den besten Körper des Produkts zu erzielen. MSNF besteht zu etwa 55 % aus Milchzucker oder Laktose, zu 37 % aus Protein und die restlichen 8 % aus verschiedenen Mineralstoffen. Das Proteinelement erhöht die Geschmeidigkeit, Viskosität und Kompaktheit des gefrorenen Desserts und macht es widerstandsfähiger gegen Schmelzen.

Zucker macht zwischen 15-17% der Zutaten aus. Saccharose in Form von Rohr- oder Rübenzucker ist im Allgemeinen der Hauptsüßstoff, obwohl andere Süßstoffe oft kombiniert werden. Zucker verleiht dem Joghurt nicht nur Süße, sondern verbessert auch den Körper und die Viskosität und erhöht die Konzentration der Gesamtfeststoffe (TS) im Produkt. Der Gesamtfeststoffgehalt erhöht Körper und Textur sowie den Nährwert, da Feststoffe den Platz von Wasser in der Mischung einnehmen. Als Feststoffe können Eifeststoffe verwendet werden, mit dem zusätzlichen Vorteil, dass die zum Einfrieren der Mischung erforderliche Zeit verkürzt wird.

Stabilisatoren in Form von tierischer und pflanzlicher Gelatine werden dem Frozen Yogurt zugesetzt, damit er im Einzelhandel seine geschmeidige Konsistenz behält, wo Temperaturschwankungen die Textur aufrauen können. Stabilisatoren reduzieren die Kristallisation, verhindern das Schmelzen und verbessern die Handhabungseigenschaften des Frozen Yogurts. Emulgatoren werden verwendet, um Flüssigkeiten zu vermischen, die im Allgemeinen nicht mischbar sind, indem kleinere Luftzellen in der gesamten Mischung erzeugt werden. Im Allgemeinen in Form von Fettsäuren verleihen Emulgatoren dem Körper auch Festigkeit und verkürzen die Zeit, die zum Aufschlagen der Mischung benötigt wird. Obwohl in Milchprodukten natürlich Stabilisatoren und Emulgatoren vorkommen, werden in der Regel geringe Mengen zugesetzt, die nur 0,5-0,6% der Gesamtmischung ausmachen.

Andere Zutaten, die in kleinen Mengen hinzugefügt werden, umfassen Eifeststoffe, Farbstoffe, Mineralsalze und Caseinatderivate wie Citrate und Phosphate. Weitere Geschmacksrichtungen sind Früchte, Fruchtextrakte, Nüsse, Kakao, Vanille, Zucker und Gewürze wie Piment, Zimt, Nelken, Muskat und Ingwer.

Der Herstellungsprozess

Prozess

Verarbeitung der Mischung

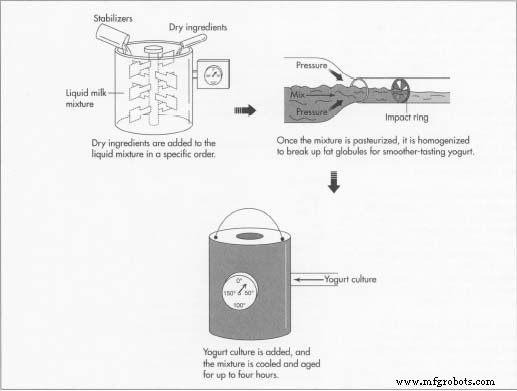

- 1 Die Zutaten werden nach Frische und Qualität ausgewählt. Sie werden in genauen Mengen nach der jeweiligen Rezeptur abgemessen. Flüssige und trockene Zutaten werden getrennt kombiniert.

- 2 Die Flüssigkeiten werden in einen Bottich gegossen, miteinander vermischt und erhitzt. Als nächstes werden die trockenen Zutaten in einer bestimmten Reihenfolge zu den Flüssigkeiten gegeben. Währenddessen wird der Ansatz steif gemacht und die Temperatur allmählich erhöht. Die meisten Zutaten müssen eingearbeitet werden, bevor die Mischung auf 49 °C (120 °F) erhitzt wird, damit die Mischung nicht klumpt. Die Mischung muss erhitzt werden, um die Zutaten aufzulösen und zu mischen.

Pasteurisieren der Mischung

- 3 Das Pasteurisieren der Charge ist notwendig, um pathogene Bakterien zu zerstören und das Endprodukt zu konservieren. In den meisten Regionen ist es auch gesetzlich vorgeschrieben. Die Pasteurisierung ist ein einfacher Prozess, bei dem die Mischung für eine bestimmte Zeit schnell auf eine hohe Temperatur gebracht und dann die Temperatur schnell auf weniger als 40°F (4 °C) reduziert wird. Der Trend in der Industrie geht dahin, die Pasteurisierungstemperatur für etwa 25-40 Sekunden auf etwa 175°F (79°C) zu erhöhen. Für bessere Ergebnisse können Chargen bei Temperaturen von 210°F (99°C) bis 220°F (104°C) pasteurisiert werden. Diese hohen Temperaturen verbessern auch den Geschmack und helfen, die Zutaten effektiver zu mischen.

Homogenisieren der Mischung

- 4 Die Homogenisierung der Charge macht sie glatter, hauptsächlich durch die Verringerung der Größe der Fettkügelchen auf weniger als zwei Mikrometer.

Ohne Homogenisierung könnte Fett an die Spitze der Mischung steigen und eine Sahneschicht bilden. Die Homogenisierung besteht darin, die Charge durch ein kleines Ventil und gegen einen Prallring zu pumpen. Drei Kräfte sind am Werk. Wenn die Mischung mit einer hohen Geschwindigkeit von etwa 30.000 fpm (Fuß pro Minute) durch das Ventil strömt, beginnen Scherkräfte, die Fettpartikel aufzubrechen. Der Schlagring reißt das Fett weiter auf. Den Abschluss des Prozesses bildet die Kavitation, bei der durch plötzlichen Druckabbau Dampfblasen entstehen. Innerhalb der Blasen prallen die Fetttröpfchen gegen die Dampfwände und zerfallen; je mehr Fett, desto mehr Homogenisierung erforderlich.

Ohne Homogenisierung könnte Fett an die Spitze der Mischung steigen und eine Sahneschicht bilden. Die Homogenisierung besteht darin, die Charge durch ein kleines Ventil und gegen einen Prallring zu pumpen. Drei Kräfte sind am Werk. Wenn die Mischung mit einer hohen Geschwindigkeit von etwa 30.000 fpm (Fuß pro Minute) durch das Ventil strömt, beginnen Scherkräfte, die Fettpartikel aufzubrechen. Der Schlagring reißt das Fett weiter auf. Den Abschluss des Prozesses bildet die Kavitation, bei der durch plötzlichen Druckabbau Dampfblasen entstehen. Innerhalb der Blasen prallen die Fetttröpfchen gegen die Dampfwände und zerfallen; je mehr Fett, desto mehr Homogenisierung erforderlich.

Beimpfen mit Joghurtkultur

- 5 Während die Temperatur der Mischung 90 °F (32 °C) beträgt, wird sie mit 1 % Joghurtkultur beimpft. Die Mischung bleibt bei dieser Temperatur, bis sie fest wird und zum Abkühlen bereit ist.

Abkühlen und Altern

- 6 Nach der Homogenisierung muss die Mischung abgekühlt werden. Wenn es langsam von ungefähr 90 °F (32 °C) auf ungefähr 40 °F (4 °C) abgekühlt wird, wird die Mischung viskoser. Sobald die Temperatur zwischen 32 °F (0 °C) und 40 °F (4 °C) fällt, wird die Charge in Alterungstanks in Kühlern gelagert. Die Mischung reift bis zu vier Stunden.

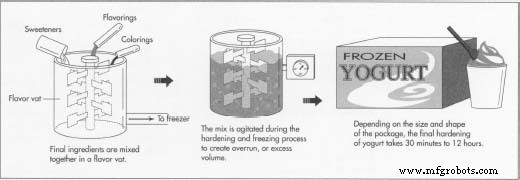

Würzen, Färben und Einfrieren

- 7 Die letzten Zutaten werden in einem Aromabottich zusammengemischt. Dazu gehören Süßstoffe, Aromen und Farbstoffe. Diese Mischung wird dann in den Gefrierschrank gepumpt, wobei der Rest der Mischung etwa 20 °F (-6 °C) bis 28 °F (-2 °C) beträgt.

- 8 Während die Mischung aushärtet, wird sie gerührt, um Luft aufzunehmen und einen Überlauf zu erzeugen.

oder überschüssiges Volumen. Die Zugabe von Luft glättet außerdem die Konsistenz und erzeugt ein schmackhafteres Produkt. Nach etwa drei Minuten beginnt die Mischung zu gefrieren und innerhalb weniger Minuten wird der gewünschte Überlauf von etwa 50 % erreicht. Etwa ein bis zwei Drittel des Wassers gefriert in dieser Phase.

oder überschüssiges Volumen. Die Zugabe von Luft glättet außerdem die Konsistenz und erzeugt ein schmackhafteres Produkt. Nach etwa drei Minuten beginnt die Mischung zu gefrieren und innerhalb weniger Minuten wird der gewünschte Überlauf von etwa 50 % erreicht. Etwa ein bis zwei Drittel des Wassers gefriert in dieser Phase.

Verpacken und Härten

- 9 Nachdem der gewünschte Überlauf erreicht ist, wird die Mischung verpackt und in Gefrierschränke gestellt, wo der Gefrierprozess fortgesetzt wird. Die Temperatur fällt innerhalb von ein bis zwei Minuten schnell auf mindestens -17 °C, idealerweise auf -26 °C. Für beste Ergebnisse sollte der Gefriervorgang schnell erfolgen, damit die Mischung keine großen, groben Eiskristalle bildet, sondern kleine, glatte. Der gefrorene Joghurt kann in Durchlauf- oder Chargengefrierern gelagert werden. Bei ersterem fließt das Produkt ständig in den Gefrierschrank, während beim Batch-Verfahren Chargen einzeln zubereitet werden. Abhängig von der Art des Gefrierschranks und der Größe und Form der Verpackung dauert die endgültige Aushärtung zwischen 30 Minuten und 12 Stunden.

Versand

- 10 Die Behälter mit Frozen Yogurt sind in den Lieferwagen eng gestapelt, um die Temperaturschwankungen während des Versands zu minimieren. Die Fahrzeuge werden in der Regel bei den gleichen Temperaturen wie in den Lagerräumen im Werk, ca. -15 °F (-26 °C) mechanisch gekühlt und nicht über der Temperatur im Handel. Trockeneis kann als Kühlmittel verwendet werden, es besteht jedoch die Gefahr eines Hitzeschocks für den Joghurt, der auftritt, wenn die Temperatur zu niedrig fällt; der Gefrierpunkt für Trockeneis beträgt -109 °F (-78°C). Der Frozen Yogurt wird an Einzelhandels- und Gastronomiebetriebe oder an andere Hersteller zur Weiterverarbeitung zu Neuheiten geliefert.

Qualitätskontrolle

Alle Aspekte der Herstellung, Verpackung und Verteilung des gefrorenen Joghurts sollten mit angemessener Hygiene durchgeführt werden, um das Risiko einer Kontamination der Lebensmittel zu minimieren. Ein automatisiertes CIP-System (Clean-in-Place) reinigt schnell, einfach und effizient alle Pumpen und Tanks für maximalen Schutz vor pathogenen Bakterien.

Hersteller müssen die vom öffentlichen Gesundheitsdienst und anderen Aufsichtsbehörden vorgeschriebenen Pasteurisierungstemperaturen und Mindestzeiten einhalten. Es werden regelmäßig Tests auf die Standardplattenzahl von Bakterien und coliformen und anderen Mikroorganismen wie Schimmelpilzen und Hefen durchgeführt, die das Produkt kontaminieren könnten. Es muss auch darauf geachtet werden, dass eine Fermentation vermieden wird, die das Produkt beschädigen könnte, indem es saurer wird, sich die Farbe ändert und gerinnt.

Schließlich müssen Hersteller von Frozen Yogurt genaue Angaben zu den Inhaltsstoffen und der kalorischen Zusammensetzung des Produkts gemäß den gesetzlichen Vorschriften machen.

Die Zukunft

Die Zukunft verheißt Gutes für Frozen Yogurt, da er mit neuen Variationen in neue Märkte expandiert. Das Interesse der Menschen an fettarmen Lebensmitteln scheint ungebrochen und wird die Lebensmittelindustrie zweifellos weiterhin ermutigen, fettarme, schmackhafte Lebensmittel anzubieten. Die Technologie wird auch weiterhin die Effizienz bei der Herstellung von Frozen Yogurt sowie die Qualität des Produkts verbessern.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?

- Gefrorenes Gemüse