Beton

Hintergrund

Beton ist ein gehärteter Baustoff, der durch die Kombination eines chemisch inerten mineralischen Zuschlags (normalerweise Sand, Kies oder Schotter), eines Bindemittels (natürlicher oder synthetischer Zement), chemischer Zusätze und Wasser entsteht. Obwohl das Wort "Zement" gemeinhin als Synonym für Beton verwendet wird, bezeichnen die Begriffe tatsächlich unterschiedliche Stoffe:Zement, zu dem eine Vielzahl von feingemahlenen Pulvern gehört, die beim Anmischen mit Wasser aushärten, ist nur eine von mehreren Komponenten in modernen Beton. Beim Trocknen erhält Beton eine steinähnliche Konsistenz, die ihn ideal für den Bau von Straßen, Brücken, Wasserversorgungs- und Abwassersystemen, Fabriken, Flughäfen, Eisenbahnen, Wasserstraßen, Nahverkehrssystemen und anderen Bauwerken macht, die einen wesentlichen Teil der USA ausmachen Reichtum. Nach Angaben des National Institute of Standards and Technology (NIST) ist der Bau solcher Anlagen an sich eine der größten Industrien des Landes und macht etwa 10 Prozent des Bruttosozialprodukts aus. In den Vereinigten Staaten wird jährlich hydraulischer Zement im Wert von über 4 Milliarden US-Dollar hergestellt, eine Sorte, die unter Wasser aushärtet, um im Betonbau im Wert von 20 Milliarden US-Dollar verwendet zu werden. Der Wert aller zementbasierten Bauwerke in den Vereinigten Staaten beträgt mehrere Billionen Dollar – ungefähr im Verhältnis zu den voraussichtlichen Reparaturkosten dieser Bauwerke in den nächsten zwanzig Jahren.

Die Wörter Zement und Beton sind beide lateinischen Ursprungs, was die Wahrscheinlichkeit widerspiegelt, dass die alten Römer die Substanzen zuerst verwendeten. Viele Beispiele des römischen Betonbaus sind in den Ländern rund um das Mittelmeer erhalten geblieben, wo römische Baumeister Zugang zu zahlreichen natürlichen Zementvorkommen hatten. Naturzement besteht hauptsächlich aus Kalk, der aus Kalkstein gewonnen und oft mit Vulkanasche kombiniert wird. Er bildete bis ins 18. Jahrhundert die Grundlage des meisten Bauingenieurwesens, als die ersten synthetischen Zemente entwickelt wurden.

Der früheste künstliche Zement, genannt hydraulischer Kalk, wurde 1756 entwickelt, als ein englischer Ingenieur namens John Smeaton ein starkes Material benötigte, um den Eddystone-Leuchtturm vor der Küste von Devon wieder aufzubauen. Obwohl die Römer hydraulischen Zement verwendet hatten, ging die Formel nach dem Zusammenbruch ihres Reiches im fünften Jahrhundert n. Chr. verloren, bis Smeaton sie neu erfand. Während des frühen neunzehnten Jahrhunderts trugen mehrere andere Engländer zur Verfeinerung von synthetischem Zement bei, insbesondere Joseph Aspdin und Isaac Charles Johnson. Im Jahr 1824 meldete Aspdin ein Patent auf eine synthetische Mischung aus Kalkstein und Ton an, die er Portlandzement nannte, weil sie Kalkstein ähnelte, der auf der englischen Isle of Portland abgebaut wurde. Das Produkt von Aspdin war jedoch nicht so stark wie das 1850 von Johnson hergestellte Produkt, dessen Formel als Grundlage für den noch heute weit verbreiteten Portlandzement diente. Mit Portlandzement hergestellter Beton gilt als besser als mit Naturzement hergestellter, da er fester, haltbarer und von gleichbleibender Qualität ist. Nach Angaben der American Society of Testing of Materials (ASTM) wird Portlandzement durch Mischen von kalkhaltigem (hauptsächlich aus Calciumcarbonat bestehend) Material wie Kalkstein mit Silika-, Aluminiumoxid- und Eisenoxid enthaltenden Materialien hergestellt. Diese Substanzen werden dann verbrannt, bis sie miteinander verschmelzen, und die resultierende Beimischung oder Klinker wird zu Portlandzement gemahlen.

Obwohl Portlandzement den Naturzement in Europa schnell verdrängte, hinkte die Betontechnologie in den USA deutlich hinterher. In Amerika wurde natürliches Zementgestein zum ersten Mal im frühen 19. Jahrhundert entdeckt, als es zum Bau des Erie-Kanals verwendet wurde. Der Bau solcher Binnenwasserstraßen führte zur Gründung einer Reihe von amerikanischen Unternehmen, die Naturzement herstellen. Aufgrund der höheren Festigkeit von Portlandzement zogen es viele Bauingenieure jedoch vor, ihn trotz des zusätzlichen Zeit- und Kostenaufwands aus Europa zu bestellen. Thomas Edison interessierte sich sehr für Portlandzement und gegossen sogar Schallplattengehäuse aus dem Material. Als die US-amerikanische Industrie Anfang der 1870er Jahre herausfand, wie man Portlandzement herstellt, begann die Produktion von Naturzement in Amerika zurückzugehen.

Nach der Veredelung von Portlandzement erfolgte die nächste große Innovation in der Betontechnologie Ende des 19. Jahrhunderts, als der Stahlbeton erfunden wurde. Beton widersteht zwar leicht Druck, verträgt aber Zugspannungen nicht gut, und diese Schwäche führte dazu, dass er nicht zum Bau von Bauwerken wie Brücken oder Gebäuden mit Bögen verwendet werden konnte, die Biegebeanspruchungen ausgesetzt wären. Französische und englische Ingenieure beseitigten diesen Mangel erstmals in den 1850er Jahren, indem sie Stahlstäbe in die Teile einer Betonkonstruktion einbetteten, die Zugspannungen ausgesetzt waren. Obwohl der Beton selbst nicht verstärkt ist, können aus Stahlbeton gebaute Konstruktionen dem Biegen besser standhalten, und die Technik wurde Anfang des 20. Jahrhunderts international verwendet.

Eine andere Form von verstärktem Beton, Spannbeton, erhielt 1888 ein US-Patent. Er wurde jedoch bis zum Zweiten Weltkrieg nicht weit verbreitet verwendet, als mehrere große Docks und Brücken gebaut wurden, die ihn nutzten. Anstatt einen stark belasteten Teil einer Betonkonstruktion mit Stahl zu verstärken, konnten Ingenieure jetzt einen Betonabschnitt komprimieren, bevor er Belastungen ausgesetzt wurde, wodurch seine Zugfestigkeit erhöht wurde.

Heute werden verschiedene Betonarten nach ihrer Einbauart kategorisiert. Transport- oder Fertigbeton wird in einem zentralen Werk abgemischt und gemischt, bevor er an die Baustelle geliefert wird. Da diese Betonart manchmal in einem Rührwerkswagen transportiert wird, wird sie auch als Transitmischbeton bezeichnet. Schrumpfbeton wird im Zentralwerk angemischt und auf dem Weg zur Baustelle fertig gemischt.

Rohstoffe

Baubeton enthält normalerweise einen Teil Zement zu zwei Teilen feinen mineralischen Zuschlagsstoffen zu vier Teilen groben mineralischen Zuschlagstoffen, obwohl diese Anteile oft variiert werden, um die in einer bestimmten Umgebung erforderliche Festigkeit und Flexibilität zu erreichen. Darüber hinaus enthält Beton eine Vielzahl von Chemikalien, die ihm die für bestimmte Anwendungen gewünschten Eigenschaften verleihen. Portlandzement, die am häufigsten in Beton verwendete Art, wird aus einer Kombination eines kalkhaltigen Materials (normalerweise Kalkstein) und von Kieselsäure und Aluminiumoxid hergestellt, die als Ton oder Schiefer vorkommen. In geringeren Mengen kann es auch Eisenoxid und Magnesiumoxid enthalten. Zuschlagstoffe, die 75 Volumenprozent Beton ausmachen, verbessern die Bildung und das Fließen von Zementleim und verbessern die Tragfähigkeit von Beton. Feinkorn umfasst Partikel bis zu. 20 Zoll (fünf Millimeter) groß, während Grobkorn Partikel aus umfasst. 20 zu. 79 Zoll (20 Millimeter). Bei massiven Konstruktionen kann die Partikelgröße des Aggregats 1,50 Zoll (38 Millimeter) überschreiten.

Zuschlagstoffe können auch nach der Art des Gesteins klassifiziert werden, aus dem sie bestehen:unter anderem Basalt, Feuerstein und Granit. Eine andere Art von Aggregat ist Puzzolan, ein kiesel- und aluminiumhaltiges Material, das oft aus Vulkanasche gewonnen wird. Es reagiert chemisch mit Kalkstein und Feuchtigkeit und bildet die Calciumsilikathydrate, die die Grundlage des Zements sind. Pozzolana wird häufig Portlandzementpaste zugesetzt, um ihre Verdichtung zu verbessern. Eine Art von Vulkanmineral, ein Aluminiumsilikat, wurde mit silikatischen Mineralien kombiniert, um einen Verbundstoff zu bilden, der das Gewicht reduziert und die Haftung zwischen Beton- und Stahloberflächen verbessert. Zu seinen Anwendungen gehören Betonfertigteile und Asphalt-/Betondecken für Autobahnen. Flugasche, ein Nebenprodukt von Kohlekraftwerken, das ein Alumosilikat und geringe Mengen Kalk enthält, wird ebenfalls als mögliches puzzolanisches Material für Zement getestet. Auch die Kombination von Flugasche mit Kalk (CaO) in einem hydrothermalen Prozess (einem, bei dem heißes Wasser unter Druck verwendet wird) produziert Zement.

Dem Zement wird eine breite Palette von Chemikalien zugesetzt, die als Weichmacher, Superweichmacher, Beschleuniger, Dispergiermittel und wasserreduzierende Mittel wirken. Diese Zusatzstoffe werden als Zusatzmittel bezeichnet und können verwendet werden, um die Verarbeitbarkeit einer Zementmischung im nicht abgebundenen Zustand, die Festigkeit des Zements nach dem Auftragen und die Wasserdichtheit des Materials zu erhöhen. Außerdem können sie die zur Erzielung der Verarbeitbarkeit erforderliche Wassermenge und die zur Herstellung von starkem Beton erforderliche Zementmenge verringern. Beschleuniger, die die Abbindezeit verkürzen, umfassen Calciumchlorid oder Aluminiumsulfat und andere säurehaltige Materialien. Plastifizier- oder Superplastifiziermittel erhöhen die Fließfähigkeit der frischen Zementmischung bei gleichem Wasser/Zement-Verhältnis und verbessern dadurch die Verarbeitbarkeit der Mischung sowie deren einfache Einbringung. Typische Weichmacher umfassen Polycarbonsäurematerialien; Fließmittel sind sulfatierte Melamin-Formaldehyd- oder sulfatierte Naphthalin-Formaldehyd-Kondensate. Abbindeverzögerer, eine weitere Art von Zusatzmittel, werden verwendet, um das Abbinden von Beton zu verzögern. Diese umfassen lösliche Zinksalze, lösliche Borate und Materialien auf Kohlenhydratbasis. Gasbildende Zusatzmittel, pulverisiertes Zink oder Aluminium in Kombination mit Calciumhydroxid oder Wasserstoffperoxid, werden verwendet, um Porenbeton zu bilden, indem Wasserstoff- oder Sauerstoffblasen erzeugt werden, die in der Zementmischung eingeschlossen werden.

Zement gilt als sprödes Material; mit anderen Worten, es bricht leicht. So wurden viele Additive entwickelt, um die Zugfestigkeit von Beton zu erhöhen. Eine Möglichkeit besteht darin, polymere Materialien wie Polyvinylalkohol, Polyacrylamid oder Hydroxypropylmethylcellulose mit dem Zement zu kombinieren, um einen manchmal als makrofehlerfreien Zement bezeichneten Zement herzustellen. Eine andere Methode besteht darin, Fasern aus Edelstahl hinzuzufügen Glas oder Carbon. Diese Fasern können kurz sein, in Form eines Strangs, einer Bahn, eines Vliesstoffes oder eines gewebten Stoffes. Typischerweise machen solche Fasern nur etwa ein Prozent des Volumens von faserverstärktem Beton aus.

Der Herstellungsprozess

Prozess

Die Herstellung von Beton ist relativ einfach. Zuerst wird der Zement (meist Portlandzement) vorbereitet. Anschließend werden die weiteren Zutaten – Zuschlagstoffe (wie Sand oder Kies), Zusatzmittel (chemische Zusätze), eventuell notwendige Fasern und Wasser – mit dem Zement zu Beton vermischt. Der Beton wird dann zur Baustelle transportiert und dort platziert, verdichtet und ausgehärtet.

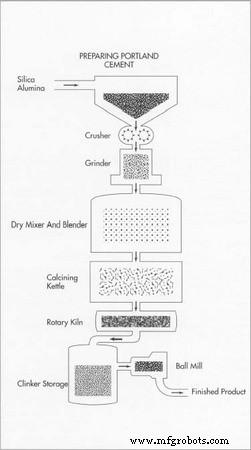

Portlandzement vorbereiten

- 1 Der Kalkstein, die Kieselsäure und das Aluminiumoxid, aus denen Portlandzement besteht, werden trocken zu einem sehr feinen Pulver gemahlen, in vorbestimmten Anteilen miteinander vermischt, vorgewärmt und kalziniert (auf eine hohe Temperatur erhitzt, die Verunreinigungen verbrennt, ohne die Zutaten zu verschmelzen ). Als nächstes wird das Material in einem großen Drehrohrofen bei 2.550 Grad Fahrenheit (1.400 Grad Celsius) gebrannt. Bei dieser Temperatur verschmilzt das Material teilweise zu einem sogenannten Klinker. Ein moderner Ofen kann bis zu 6.200 Tonnen Klinker pro Tag produzieren.

- 2 Anschließend wird der Klinker abgekühlt und in einer Rohr- oder Kugelmühle zu einem feinen Pulver gemahlen. Eine Kugelmühle ist eine rotierende Trommel, die mit Stahlkugeln unterschiedlicher Größe (je nach gewünschter Feinheit des Zements) gefüllt ist, die den Klinker zerkleinern und mahlen. Gips wird während des Schleifprozesses hinzugefügt. Die endgültige Zusammensetzung besteht aus mehreren Verbindungen:Tricalciumsilicat, Dicalciumsilicat, Tricalciumaluminat und Tetracalciumaluminiumferrit.

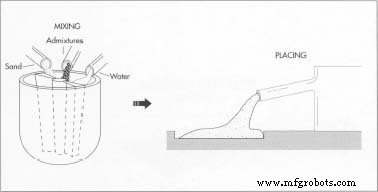

Mischen

- 3 Der Zement wird dann mit den anderen Bestandteilen vermischt:Zuschlagstoffe (Sand, Kies oder Schotter), Beimischungen, Fasern und Wasser. Die Zuschlagstoffe werden im Transportbetonwerk unter normalen Betriebsbedingungen vorgemischt oder zugegeben. Der Mischvorgang verwendet Rotation oder Rühren, um die Oberfläche des Zuschlags mit Zementleim zu beschichten und die anderen Bestandteile gleichmäßig zu vermischen. Es werden verschiedene Chargen- oder Durchlaufmischer verwendet.

- 4 Fasern können, falls gewünscht, durch eine Vielzahl von Methoden hinzugefügt werden, einschließlich Direktsprühen, Vormischen, Imprägnieren oder Handauflegen. Kieselsäuredämpfe werden oft als Dispergier- oder Verdichtungsmittel verwendet.

Transport zum Arbeitsplatz

- 5 Sobald die Betonmischung fertig ist, wird sie zur Baustelle transportiert. Es gibt viele Methoden für den Betontransport, darunter Schubkarren, Eimer, Bandförderer,

Der erste Schritt bei der Betonherstellung ist die Vorbereitung des Zements. Eine Art von Zement, Pordand-Zement, gilt als dem natürlichen Zement überlegen, da er fester, haltbarer und von gleichbleibender Qualität ist.

Der erste Schritt bei der Betonherstellung ist die Vorbereitung des Zements. Eine Art von Zement, Pordand-Zement, gilt als dem natürlichen Zement überlegen, da er fester, haltbarer und von gleichbleibender Qualität ist.

Dafür werden die Rohstoffe zerkleinert und zu einem feinen Pulver gemahlen und miteinander vermischt. Als nächstes durchläuft das Material zwei Erwärmungsschritte – Kalzinieren und Brennen. Beim Kalzinieren werden die Materialien auf eine hohe Temperatur erhitzt, verschmelzen jedoch nicht miteinander. Beim Verbrennen verschmelzen die Materialien jedoch teilweise zu einer Substanz, die als "Klinker" bekannt ist. Anschließend wird der Klinker in einer Kugelmühle gemahlen – einer rotierenden Stahltrommel, die mit Stahlkugeln gefüllt ist, die das Material pulverisieren. Nachdem der Portlandzement vorbereitet ist, wird er mit Zuschlagstoffen wie Sand oder Kies, Zusatzmitteln, Fasern und Wasser. Als nächstes wird es auf die Baustelle übertragen und platziert. Beim Einbringen muss eine Entmischung der verschiedenen Zutaten vermieden werden, damit eine vollständige Verdichtung – Eliminierung von Luftblasen – erreicht werden kann. Spezial-LKWs und Pumpen. Beim Pumpen werden große Mengen Beton über weite Entfernungen durch Rohrleitungen transportiert, wobei ein System aus Trichter, Pumpe und den Rohren verwendet wird. Es gibt verschiedene Typen von Pumpen – die horizontale Kolbenpumpe mit halbdrehenden Ventilen und kleine tragbare Pumpen, die als Squeeze-Pumpen bezeichnet werden. Ein Vakuum sorgt für einen kontinuierlichen Betonfluss, wobei zwei rotierende Walzen ein flexibles Rohr zusammendrücken, um den Beton in das Förderrohr zu befördern.

Nachdem der Portlandzement vorbereitet ist, wird er mit Zuschlagstoffen wie Sand oder Kies, Zusatzmitteln, Fasern und Wasser. Als nächstes wird es auf die Baustelle übertragen und platziert. Beim Einbringen muss eine Entmischung der verschiedenen Zutaten vermieden werden, damit eine vollständige Verdichtung – Eliminierung von Luftblasen – erreicht werden kann. Spezial-LKWs und Pumpen. Beim Pumpen werden große Mengen Beton über weite Entfernungen durch Rohrleitungen transportiert, wobei ein System aus Trichter, Pumpe und den Rohren verwendet wird. Es gibt verschiedene Typen von Pumpen – die horizontale Kolbenpumpe mit halbdrehenden Ventilen und kleine tragbare Pumpen, die als Squeeze-Pumpen bezeichnet werden. Ein Vakuum sorgt für einen kontinuierlichen Betonfluss, wobei zwei rotierende Walzen ein flexibles Rohr zusammendrücken, um den Beton in das Förderrohr zu befördern.

Platzieren und Komprimieren

- 6 Auf der Baustelle muss der Beton eingebracht und verdichtet werden. Diese beiden Operationen werden fast gleichzeitig ausgeführt. Das Platzieren muss so erfolgen, dass eine Entmischung der verschiedenen Zutaten vermieden wird und eine vollständige Verdichtung – mit Eliminierung aller Luftblasen – erreicht werden kann. Ob Rutschen oder Buggys, die Position ist wichtig, um diese Ziele zu erreichen. Die Verlege- und Verdichtungsgeschwindigkeiten sollten gleich sein; letzteres wird in der Regel mit Innen- oder Außenrüttlern bewerkstelligt. Ein Innenvibrator verwendet einen Rüttler, der eine motorbetriebene Welle enthält. Wenn der Rüttler in den Beton eingeführt wird, tritt eine kontrollierte Vibration auf, um den Beton zu verdichten. Außenrüttler werden für vorgefertigte oder dünne In-situ-Profile verwendet, deren Form oder Dicke für Innenrüttler ungeeignet ist. Diese Rüttler werden fest mit der Schalung verspannt, die auf einer elastischen Unterlage aufliegt. Sowohl die Form als auch der Beton werden in Schwingung versetzt. Es werden auch Vibrationstische verwendet, bei denen ein Tisch vertikale Vibrationen erzeugt, indem zwei Wellen verwendet werden, die sich gegenläufig drehen.

Aushärtung

- 7 Nach dem Einbringen und Verdichten muss der Beton vor der Fertigstellung aushärten, damit er nicht zu schnell trocknet. Die Festigkeit von Beton wird durch seinen Feuchtigkeitsgehalt während des Erhärtungsprozesses beeinflusst:Beim Erstarren des Zements schwindet der Beton. Wenn Baustellenbeschränkungen das Schrumpfen des Betons verhindern, entstehen Zugspannungen, die den Beton schwächen. Um dieses Problem zu minimieren, muss der Beton während der mehreren Tage, die er zum Abbinden und Aushärten benötigt, feucht gehalten werden.

Qualitätskontrolle

Betonhersteller erwarten von ihren Rohstofflieferanten, dass sie ein durchgängiges, einheitliches Produkt liefern. In der Zementfabrik müssen die Anteile der verschiedenen Rohstoffe, die in den Zement einfließen, überprüft werden, um eine gleichmäßige Ofenbeschickung zu erreichen, und häufig werden Proben des Mischguts mittels Röntgenfluoreszenzanalyse untersucht.

Die Festigkeit von Beton ist wahrscheinlich die wichtigste Eigenschaft, die getestet werden muss, um die Spezifikationen zu erfüllen. Um die gewünschte Festigkeit zu erreichen, müssen die Arbeiter den Herstellungsprozess sorgfältig kontrollieren, was normalerweise durch statistische Prozesskontrolle geschieht. Der American Standard of Testing Materials und andere Organisationen haben eine Vielzahl von Methoden zum Testen der Festigkeit entwickelt. Qualitätsregelkarten werden häufig von Transportbetonlieferanten und vom Ingenieur vor Ort verwendet, um die Festigkeit von Beton kontinuierlich zu beurteilen. Andere für die Einhaltung wichtige Eigenschaften sind Zementgehalt, Wasser/Zement-Verhältnis und Verarbeitbarkeit, für die ebenfalls Standardprüfverfahren entwickelt wurden.

Die Zukunft

Obwohl die Vereinigten Staaten von den 1930er bis in die 1960er Jahre bei der Verbesserung der Zementtechnologie weltweit führend waren, haben Europa und Japan seitdem neue Produkte, Forschung und Entwicklung vorangetrieben. Um die amerikanische Führung wiederherzustellen, hat die National Science Foundation ein Zentrum für Wissenschaft und Technologie fortschrittlicher zementbasierter Materialien an der Northwestern University eingerichtet. Das ACBM-Zentrum wird die notwendige Wissenschaft entwickeln, um neue zementbasierte Materialien mit verbesserten Eigenschaften zu entwickeln. Diese werden im Neubau sowie bei der Sanierung und Instandsetzung von Autobahnen, Brücken, Kraftwerken und Entsorgungsanlagen eingesetzt.

Die Verschlechterung der US-Infrastruktur hat den Schwerpunkt der Autobahnindustrie vom Bau neuer Straßen und Brücken auf die Erhaltung und den Ersatz bestehender Strukturen verlagert. Da zur Kostensenkung bessere Techniken und Materialien erforderlich sind, hat das Strategic Highway Research Program (SHRP), ein 5-Jahres-Forschungsprogramm in Höhe von 150 Millionen US-Dollar, wurde 1987 ins Leben gerufen. Die Zielgebiete waren Asphalt, Fahrbahnleistung, Betonkonstruktionen und Autobahnbetrieb.

Auch das Zentrum für Gebäudetechnik am NIST forscht zur Verbesserung der Betonleistung. Zu den Projekten gehören mehrere, die neue Methoden zur Feldprüfung von Beton entwickeln. Andere Projekte umfassen die Computermodellierung von Eigenschaften und Modelle zur Vorhersage der Lebensdauer. Darüber hinaus wurden mehrere Expertensysteme zur Auslegung von Betonmischungen und zur Diagnose von Ursachen von Betonverschlechterungen entwickelt.

Ein weiterer Trend in der Zementindustrie ist die Konzentration der Fertigung auf eine kleinere Anzahl von Produktionsanlagen mit größerer Kapazität. Dies wurde entweder durch den Ersatz mehrerer älterer Produktionslinien durch eine einzige Hochleistungslinie oder durch die Aufrüstung und Modernisierung einer bestehenden Linie für eine höhere Produktionsausbeute erreicht. Die Automatisierung wird weiterhin eine wichtige Rolle spielen, um diese Ertragssteigerungen zu erzielen. Auch die Nutzung von Abfallnebenprodukten als Rohstoffe wird fortgesetzt.

Herstellungsprozess