Kochöl

Hintergrund

Speiseöl besteht aus essbaren Pflanzenölen, die aus Oliven, Erdnüssen und Disteln gewonnen werden, um nur einige der vielen verwendeten Pflanzen zu nennen. Bei Raumtemperatur flüssig, werden bei der Zubereitung verarbeiteter Lebensmittel manchmal Speiseöle zugesetzt. Sie werden auch zum Braten von Speisen und zur Herstellung von Salatdressing verwendet.

Die Menschen in vielen Regionen begannen vor Tausenden von Jahren mit der Verarbeitung von Pflanzenölen und nutzten alle verfügbaren Lebensmittel, um Öle für eine Vielzahl von Kochzwecken zu gewinnen. Die frühen Völker lernten, die Sonne, ein Feuer oder einen Ofen zu verwenden, um ölige Pflanzenprodukte zu erhitzen, bis die Pflanzen Öl ausschleuderten, das dann gesammelt werden konnte. Die Chinesen und Japaner produzierten bereits im Jahr 2000 v. Chr. Sojaöl. , während Südeuropäer um 3000

Erste Anstrengungen zur Leistungssteigerung wurden unabhängig unter anderem in China, Ägypten, Griechenland und Rom unternommen. Mit einem kugelförmigen oder konischen Steinmörser und Stößel, vertikalen oder horizontalen Mühlsteinen oder einfach ihren Füßen begannen die Menschen, pflanzliches Material zu zerkleinern, um seine verfügbare Oberfläche zu vergrößern. Das gemahlene Material wurde anschließend in Siebe wie flache, flache Weidenkörbe gelegt, die gestapelt wurden, manchmal bis zu 50 hoch. Anschließend wurde die Materie mit Hebel- oder Keilpressen gepresst. Die Griechen und Römer verbesserten dieses Verfahren, indem sie Kantenläufer zum Schleifen und eine Winde oder Schraube zum Betätigen einer Hebelpresse einführten. Ihre Methode wurde während des gesamten Mittelalters verwendet.

Zu den Verfeinerungen dieses Ansatzes gehörten eine Stampferpresse, die im 17. Jahrhundert in Holland erfunden wurde und bis zum 19. Jahrhundert zur Ölgewinnung verwendet wurde, eine 1750 vom englischen Ingenieur John Smeaton erfundene Walzenmühle, um Pflanzenmaterial effizienter zu zerkleinern, und die hydraulische Presse, erfunden von Joseph Bramah in England. Die erste verbesserte Schneckenpresse wurde 1876 von V. D. Anderson in den Vereinigten Staaten erfunden. Sein Expeller (ein Handelsname) betrieb kontinuierlich eine Käfigpresse. Wenn pflanzliches Material in die geschlossene Presse von Anderson gegeben wurde, floss das resultierende Öl aus den Schlitzen an der Seite. Eine Schraube erhöhte den Druck durch den Käfig in Richtung einer begrenzten Öffnung.

Verbesserungen beim Mahlen und Pressen von Pflanzenmaterial folgten Verbesserungen bei der Extraktion des Öls. Im Jahr 1856 erhielt Deiss aus England das erste Patent für die Extraktion von Öl mit Lösungsmitteln, nach Experimenten von Jesse Fisher im Jahr 1843. Zuerst wurden Lösungsmittel wie Benzol durch das Material gepumpt und durch falsche perforierte Böden abgelassen. Später entwickelten Bollman und Hildebrandt aus Deutschland unabhängig voneinander kontinuierliche Systeme, die das Material mit Lösungsmittel besprühten. Beide Methoden wurden schließlich verbessert, und heute ist die Lösungsmittelextraktion in der Pflanzenölindustrie Standard.

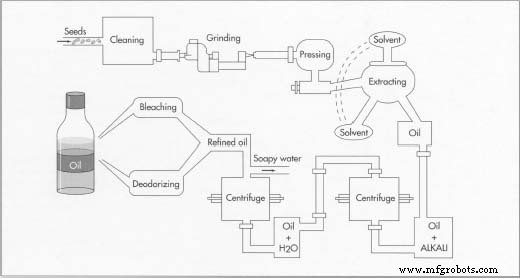

Bei der Herstellung von Speiseöl werden die Samen gereinigt, gemahlen, gepresst und das Öl daraus gewonnen. Beim Extrahieren wird ein flüchtiger Kohlenwasserstoff wie Hexan als Lösungsmittel verwendet.

Bei der Herstellung von Speiseöl werden die Samen gereinigt, gemahlen, gepresst und das Öl daraus gewonnen. Beim Extrahieren wird ein flüchtiger Kohlenwasserstoff wie Hexan als Lösungsmittel verwendet.

Nach der Extraktion wird das Öl raffiniert, mit einer alkalischen Substanz vermischt und in einer Zentrifuge gewaschen. Es folgt ein weiteres Waschen und Raffinieren, dann wird das Öl gefiltert und/oder destilliert. Danach ist es fertig zum Verpacken.

Im Laufe der Zeit wurde die Gewinnung von Pflanzenölen immer effizienter. Die allerersten Methoden des Pressens des Pflanzenmaterials haben wahrscheinlich bestenfalls 10 Prozent des verfügbaren Öls gewonnen. Auf der anderen Seite können modernere Methoden mit Lösungsmittelextraktion alles extrahieren. 5 bis 2 Prozent des Öls.

Rohstoffe

Die durchschnittliche Flasche Speiseöl enthält Pflanzenöl ohne Zusatzstoffe, Konservierungsstoffe oder spezielle Aromen. Das Öl stammt aus verschiedenen Pflanzenteilen, in den meisten Fällen aus sogenannten Samen (einschließlich Sonnenblumen-, Palmkern-, Distel-, Baumwoll-, Sesam- und Traubenkernöl) oder Nüssen (einschließlich Erdnuss-, Sojabohnen-, Mandel- und Walnussöl). In einigen Sonderfällen wird lediglich das Öl aus dem Fruchtfleisch der Pflanze gepresst. Kokosöl wird beispielsweise aus dem weißen Fleisch der Kokosnuss gewonnen, Palmöl aus dem Fruchtfleisch der Palmfrucht und Olivenöl aus dem Fruchtfleisch frischer Oliven. Atypischerweise wird Maisöl aus dem Keim (Embryo) des Kerns gewonnen.

Der Herstellungsprozess

Prozess

Einige Pflanzenöle wie Oliven-, Erdnuss- und einige Kokos- und Sonnenblumenöle werden kaltgepresst. Diese Methode, die eine minimale Verarbeitung erfordert, erzeugt ein leichtes, aromatisches Öl, das für einige Kochanforderungen geeignet ist. Die meisten Ölquellen sind jedoch nicht für die Kaltpressung geeignet, da es viele unerwünschte Spurenelemente im Öl hinterlassen würde, wodurch es geruchsintensiv, bitter schmeckend oder dunkel wird. Diese Öle durchlaufen viele Schritte, die über die bloße Extraktion hinausgehen, um ein mildes, klares und konsistentes Öl herzustellen.

Reinigen und Schleifen

- 1 Ankommende Ölsaaten werden über Magnete geleitet, um alle Spuren von Metall zu entfernen, bevor sie geschält, enthäutet oder auf andere Weise von jeglichem Fremdmaterial befreit werden. Im Fall von Baumwolle müssen die entkörnten Samen von ihren Flusen befreit sowie geschält werden. Bei Mais muss das Korn gemahlen werden, um den Keim abzutrennen.

- 2 Die geschälten Samen oder Nüsse werden dann zu grobem Mehl gemahlen, um mehr Oberfläche zum Pressen bereitzustellen. Mechanisierte Rillenwalzen oder Hammermühlen zerkleinern das Material auf die richtige Konsistenz. Das Mehl wird dann erhitzt, um die Extraktion des Öls zu erleichtern. Während durch das Verfahren mehr Öl ausgepresst werden kann, werden mit dem Öl auch mehr Verunreinigungen ausgepresst, die entfernt werden müssen, bevor das Öl als genießbar angesehen werden kann.

Drücken von

- 3 Das erhitzte Mehl wird dann kontinuierlich einer Schneckenpresse zugeführt, die den Druck schrittweise erhöht, während das Mehl ein geschlitztes Fass passiert. Der Druck steigt im Allgemeinen von 68.950 auf 20.6850 Kilopascal an, wenn das Öl aus den Schlitzen im Fass gepresst wird, wo es zurückgewonnen werden kann.

Zusätzliches Öl mit Lösungsmitteln extrahieren

- 4 Sojabohnen werden vor der Lösungsmittelextraktion normalerweise gar nicht gepresst, da sie relativ wenig Öl enthalten, aber die meisten Ölsaaten mit mehr Öl werden gepresst und lösungsmittelbehandelt. Nach der Rückgewinnung des Ausgangsöls aus der Schneckenpresse wird der Ölkuchen Der in der Presse verbleibende Rest wird durch Lösungsmittelextraktion verarbeitet, um die maximale Ausbeute zu erzielen. Ein flüchtiger Kohlenwasserstoff (am häufigsten Hexan) löst das Öl aus dem Ölkuchen, der dann durch Abdestillieren des leichten Lösungsmittels gewonnen wird. Die Blaw-Knox Rotocell wird verwendet, um die Anforderungen der US-amerikanischen Sojaölindustrie zu erfüllen. Bei dieser Maschine werden Mehlflocken durch keilförmige Zellen eines zylindrischen Gefäßes geschickt. Das Lösungsmittel durchströmt dann das am Boden zu sammelnde Material. Weiterhin im Einsatz bei zahlreichen Herstellern ist die Bollman- oder Hansa-Mühle-Anlage, bei der Ölsaatenflocken in kontinuierlich umlaufenden Lochkörben gefüllt werden. Das Lösungsmittel sickert durch das Material, das periodisch entsorgt und ersetzt wird.

Lösungsmittelspuren entfernen

- 5 Neunzig Prozent des im extrahierten Öl verbleibenden Lösungsmittels verdunsten einfach und werden dabei zur Wiederverwendung gesammelt. Der Rest wird unter Verwendung einer Strippkolonne gewonnen. Das Öl wird mit Dampf gekocht und das leichtere Hexan schwimmt nach oben. Wenn es kondensiert, wird es ebenfalls gesammelt.

Raffinieren des Öls

- 6 Das Öl wird als nächstes raffiniert, um Farbe, Geruch und Bitterkeit zu entfernen. Die Raffination besteht darin, das Öl auf 40 bis 85 Grad Celsius zu erhitzen und eine alkalische Substanz wie Natriumhydroxid oder Natriumcarbonat damit zu mischen. Aus den unerwünschten Fettsäuren und dem alkalischen Zusatz bildet sich Seife, die in der Regel durch Zentrifugieren entfernt wird. Das Öl wird weiter gewaschen, um Seifenspuren zu entfernen, und dann getrocknet.

- 7 Öle werden zu diesem Zeitpunkt auch entschleimt, indem sie mit Wasser behandelt werden, das auf 85 bis 95 Grad Celsius erhitzt ist, Dampf oder Wasser mit Säure. Die Gummis, von denen die meisten Phosphatide sind, fallen aus und der Bodensatz wird durch Zentrifuge entfernt.

- 8 Öl, das erhitzt wird (zur Verwendung beim Kochen), wird dann gebleicht, indem es durch Fullererde, Aktivkohle oder aktivierten Ton gefiltert wird, die bestimmte pigmentierte Materialien aus dem Öl absorbieren. Im Gegensatz dazu wird Öl, das gekühlt wird (weil es zum Beispiel für Salatdressings bestimmt ist), winterfest gemacht – schnell gekühlt und gefiltert, um Wachse zu entfernen. Dieses Verfahren stellt sicher, dass das Öl im Kühlschrank nicht teilweise fest wird.

- 9 Schließlich wird das Öl desodoriert. Dabei wird Dampf über heißes Öl im Vakuum zwischen 225 und 250 Grad Celsius geleitet, wodurch die flüchtigen Geschmacks- und Geruchskomponenten aus dem Öl destillieren können. Typischerweise Zitronensäure bei. 01 Prozent werden dem Öl auch nach der Desodorierung zugesetzt, um Spurenmetalle zu inaktivieren, die die Oxidation im Öl fördern und somit seine Haltbarkeit verkürzen könnten.

Das Öl verpacken

- 10 Das fertig verarbeitete Öl ist dann I V abgemessen und in saubere Behälter abgefüllt, normalerweise Plastikflaschen für einheimische Öle für den Verkauf in Supermärkten, Glasflaschen für Importe oder einheimische Öle für den Verkauf in Fachgeschäften oder Dosen für Importe (normalerweise Olivenöl).

Nach Produkten/Abfall

Das offensichtlichste Nebenprodukt des Ölherstellungsprozesses ist Ölsamenkuchen. Die meisten Arten von Saatkuchen werden zur Herstellung von Tierfutter und minderwertigem Dünger verwendet; andere werden einfach entsorgt. Im Fall von Baumwolle werden die Flusen auf dem Samen verwendet, um Garn und Zellulose herzustellen, die in Produkten wie Matratzen, Viskose, verwendet werden und Lack. Kokosöl erzeugt mehrere Nebenprodukte mit verschiedenen Verwendungszwecken:Kokosraspeln (Kopra) wird in der Süßwarenindustrie verwendet; Kokosmilch kann konsumiert werden; und Kokos, die Faser aus der Außenhaut wird zur Herstellung von Matten und Seilen verwendet. Da Maisöl aus einem kleinen Teil des gesamten Korns gewonnen wird, erzeugt es Maismehl und Maismehl, wenn es trocken gemahlen wird, und Maisstärke und Maissirup, wenn es nass gemahlen wird.

Lecithin ist ein Nebenprodukt des Entschleimungsprozesses, der bei der Herstellung von Sojaöl verwendet wird. Dieses industriell wertvolle Produkt wird zur Herstellung von Tierfutter, Schokolade, verwendet Kosmetik, Seife, Farbe, und Kunststoffe – um nur einige seiner vielfältigen Einsatzmöglichkeiten zu nennen. Neuere Forschungen haben sich auf die Nutzung des restlichen Ölsaatkuchens konzentriert. Der Kuchen ist reich an Proteinen und anderen Nährstoffen, und Forscher arbeiten daran, Methoden zu entwickeln, um ihn zu einem schmackhaften Lebensmittel zu verarbeiten, das in Gebieten vertrieben werden kann, in denen die Menschen nicht genügend Protein in ihrer Ernährung haben. Dieses Ziel erfordert, den Ölsaatenkuchen (durch zusätzliche Verarbeitung) von verschiedenen unerwünschten Toxinen zu befreien (wie Gossypol in Baumwollsamen oder Aflatoxin in Erdnussmehl). Erste Ergebnisse sind vielversprechend.

Qualitätskontrolle

Die zur Herstellung von Öl verwendeten Nüsse und Samen werden nach der Ernte von lizenzierten Inspektoren gemäß dem United States Grain Standards Act kontrolliert und klassifiziert, und der Fettgehalt der eingehenden Samen wird gemessen. Für das beste Öl sollten die Samen überhaupt nicht oder nur sehr kurz gelagert werden, da die Lagerung die Gefahr des Verderbens durch Schimmel, Nährstoffverlust und Ranzigkeit erhöht. Das Saatgut sollte in gut belüfteten Lagerhallen mit konstant niedriger Temperatur und Luftfeuchtigkeit gelagert werden. Schädlinge sollten ausgerottet und Schimmelbildung auf ein Minimum reduziert werden. Die zu lagernden Samen müssen einen niedrigen Feuchtigkeitsgehalt (ca. 10 Prozent) haben oder sollten bis zu diesem Wert getrocknet werden (Trocknersamen fördern weniger wahrscheinlich die Schimmelbildung).

Verarbeitetes Öl sollte in allen Aspekten wie Farbe, Geschmack und Viskosität konsistent sein. Die Farbe wird mit dem Lovibund Tintometer oder einer ähnlichen Methode getestet, bei der ein erfahrener Beobachter die Farbe eines Öls mit der Schattierung von Standard-Farbgläsern vergleicht. Erfahrene Verkoster prüfen auch den Geschmack des Öls und seine Viskosität wird mit einem Viskosimeter gemessen. Um dieses Gerät zu verwenden, wird Öl in ein Röhrchen gegossen, das an einem Ende eine Glühbirne hat, die durch zwei Markierungen abgesetzt ist. Anschließend wird das Öl abgelassen und die zum Entleeren der Glühbirne erforderliche Zeit gemessen und mit einer Tabelle verglichen, um die Viskosität zu bestimmen.

Außerdem sollte das Öl frei von Verunreinigungen sein und die an es gestellten Anforderungen beim Kochen erfüllen. Um dies zu gewährleisten, wird das Produkt unter kontrollierten Bedingungen getestet, um zu sehen, bei welcher Temperatur es zu rauchen beginnt (der Rauchpunkt), blitzen und Feuer fangen; Warnungen werden entsprechend ausgegeben. Um eine sichere Verwendung beim Backen und Braten zu ermöglichen, sollte ein Öl einen Rauchpunkt zwischen 204 und 260 Grad Celsius haben. Die Temperatur wird dann gesenkt, um den Trübungspunkt des Öls zu testen. Dies wird durch Abkühlen von 120 Milliliter Salatöl auf eine Temperatur von 35 Grad Fahrenheit (Null Grad Celsius) für fünfeinhalb Stunden festgestellt, während dieser Zeit akzeptables Salatöl nicht trübt.

Vor dem Abfüllen werden die Ölflaschen gereinigt und elektronisch auf Fremdkörper untersucht. Um eine Oxidation des Öls (und damit seine Neigung zum Ranzigwerden) zu verhindern, wird der verbleibende Raum oben in der Flasche mit dem inerten (nicht reaktiven) Gas Stickstoff aufgefüllt.

Herstellungsprozess

- Gefrorenes Gemüse

- Was kann man von Gemüseautomaten erwarten?

- Eine Kurzanleitung zum Ölskimmer für CNC-Maschinen

- Grundlegendes zum Nass- und Trockenölsumpfsystem

- Motorölpumpe verstehen

- Verständnis des Motorschmiersystems

- Welche Funktionen hat das Motorkurbelgehäuse?

- Warum ist mein Autoölfilter undicht?

- Öl mit hoher Laufleistung verstehen

- Wie wechselt man das Motoröl eines Autos?