Golfwagen

Hintergrund

Ein Golfwagen ist ein elektrisch oder gasbetriebenes Fahrzeug, mit dem Golfer und ihre Ausrüstung während des Spiels auf dem Platz transportiert werden. Die Carts wurden speziell für die Bedürfnisse von Golfern entwickelt und bieten eine Reihe von speziellen Sicherheits- und Komfortfunktionen. Durch die bodennahe Bauweise haben sie beispielsweise einen niedrigen Schwerpunkt und verhindern so ein Verschütten bei Fahrten über unebenes Gelände. Viele Elektrokarren werden auch mit einer tragbaren Batterie geliefert Ladegeräte. Oft die Mitte des Lenkrads (wo die Hupe in einem normalen Auto wäre) verfügt über eine Metallzwischenablage, an der die Spieler ihre Scorekarten anbringen können. Die Fahrzeuge können mit Ball- und Getränkehaltern, Kunststoffgehäusen zum Verschließen bei Regen, Sonnenverdeck und Gepäckträgern zur Aufnahme von Taschen, Pullovern und Sandfangrechen bestellt werden. AM/FM-Radios und Kassettenspieler können ebenso in das Armaturenbrett eingebaut werden wie Aschenbecher und Zigarettenanzünder.

Eine Reihe von Country Clubs begannen in den letzten Jahrzehnten des 19. Jahrhunderts mit der Entwicklung privater Golfplätze, und 1894 wurde die United States Golf Association (USGA) gegründet Kurse bis nach dem Zweiten Weltkrieg, unter Verwendung von Standorten wie offenen Feldern, Obstgärten und Kuhweiden. Das Ende des Krieges machte Erdbewegungsgeräte für den Freizeitgebrauch frei, und als viele weitere private und öffentliche Kurse gebaut wurden, nahmen Rekordzahlen von Amerikanern das Spiel auf. Der selbstfahrende Golfwagen, wie wir ihn heute kennen, kam Anfang der 1950er Jahre zum Einsatz. 1953 besaßen nur wenige der exklusivsten Golfclubs motorbetriebene Carts, aber 1959 waren die kleinen motorbetriebenen Carts fast überall zu sehen. Während Caddies immer noch in privaten Clubs erhältlich sind und kostenbewusste Spieler auf öffentlichen Plätzen es oft vorziehen, ihre Taschen zu tragen oder handgezeichnete Karren zu mieten, hat der motorbetriebene Karren diese beiden Optionen abgelöst.

Rohstoffe

Die Rahmen von Golfwagen bestehen normalerweise aus Stahlplatten, Stangen und Rohren. Die Körper können aus Aluminiumblech, Glasfaser oder Stahlblech bestehen. Andere Komponenten, in der Regel Kunststoff oder Metall, werden in der Regel von externen Lieferanten bezogen und am Fahrzeug montiert. Dazu gehören Komponenten wie Reifen, die aus Gummi sind; Sitzkissen, die typischerweise aus Schaumstoffkissen bestehen, das mit Vinyl bedeckt ist; Lenkmechanismen aus Metall; und Motoren, Bremsen, Batterien, Transaxles, Aufhängungen, Antriebsstränge und elektrische Kabel.

Design

Es gibt kein Standarddesign für einen Golfwagen. Viele Entscheidungen müssen getroffen werden, bevor der Designer die erste Linie zeichnet. Soll der Korpus aus Stahl, Aluminium, Fiberglas oder Holz sein? Soll es Platz für zwei, vier oder sechs Passagiere bieten? Soll es ein Elektro- oder ein Benziner sein? Muss der Wagen einen leistungsstarken Motor und starke Bremsen haben, um Hügel zu bewältigen, oder einen kleinen Motor, um einen effizienten Betrieb zu gewährleisten? Sobald die Fähigkeiten, Materialien und das Aussehen festgelegt sind, verwendet ein Designer ein integriertes CAD/CAM-System (Computer Aided Design/Computer Aided Manufacturing), um den Wagen und alle seine Komponenten auf dem Computerbildschirm zu zeichnen. Als nächstes erstellt der Shop einen Prototypenwagen, der verwendet wird, um  Der erste Schritt bei der Herstellung von Golfwagen ist die Herstellung von Boden- und Karosserieteilen, die durch Blechscheren oder -formen erfolgt , je nach verwendetem Material. Als nächstes wird das Chassis oder der Rahmen durch Schneiden, Abschrägen und Lichtbogenschweißen der rohrförmigen Teile hergestellt. Testen Sie das neue Design. Bewährt sich das Design, wird die Produktionsanlage aufgebaut und der Fertigungsprozess beginnt. Im Allgemeinen wird ein Design, sobald es sich als gut verkauft hat, von Jahr zu Jahr nicht geändert. Stilrichtungen gibt es im Golfcart-Design nur wenige:Schließlich ist das Fahrzeug weitgehend utilitaristisch.

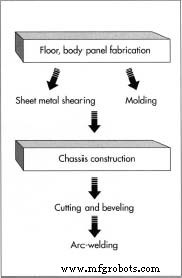

Der erste Schritt bei der Herstellung von Golfwagen ist die Herstellung von Boden- und Karosserieteilen, die durch Blechscheren oder -formen erfolgt , je nach verwendetem Material. Als nächstes wird das Chassis oder der Rahmen durch Schneiden, Abschrägen und Lichtbogenschweißen der rohrförmigen Teile hergestellt. Testen Sie das neue Design. Bewährt sich das Design, wird die Produktionsanlage aufgebaut und der Fertigungsprozess beginnt. Im Allgemeinen wird ein Design, sobald es sich als gut verkauft hat, von Jahr zu Jahr nicht geändert. Stilrichtungen gibt es im Golfcart-Design nur wenige:Schließlich ist das Fahrzeug weitgehend utilitaristisch.

Der Herstellungsprozess

Prozess

Herstellung von Boden- und Karosserieblechen

- 1 Boden- und Karosseriebleche bestehen aus Stahlblech, Aluminium oder Glasfaser. Wenn Blech verwendet wird, wird das Blech in einer Blechschere zugeschnitten, einer Maschine, die es mit einer riesigen Schere schneidet. Anschließend wird es einer Rollformmaschine zugeführt, die das Metall formt, indem es über konturierte Formwalzen geführt wird. Wenn Glasfaser das gewählte Material ist, werden Boden- und Karosserieteile einstückig geformt, indem Schichten aus harzbeschichteten Glasfasern in eine Form eingelegt und ausgehärtet werden.

Karosseriebau und Lackierung

- 2 Stahlrohr, das einem quadratischen Fahrradlenker ähnelt, wird zugeschnitten und die Kanten abgeschrägt (in einem Winkel von weniger als 90 Grad geschnitten), um sie für das Schweißen vorzubereiten. Die geschnittenen, abgeschrägten Teile werden dann in eine Schweißvorrichtung gelegt und das Chassis oder der Rahmen wird lichtbogengeschweißt. Dabei wird ein elektrischer Strom aus dem Schweißbrenner durch einen Metalldraht geleitet, der von einem gleichzeitig emittierten Inertgas (meist Argon oder Helium) abgeschirmt ist. Wenn der Draht schmilzt, verbindet er die Rohre, um das Chassis zu bilden. Als nächstes wird der Boden angeschweißt und die Befestigungsteile für die Aufhängung, den Motor und die Karosserie werden am Rahmen lichtbogengeschweißt. An diesem Punkt muss das Chassis möglicherweise begradigt werden, um Spannungen auszugleichen, die während des Schweißens in das Stahlrohr eingebracht werden. Sobald es gerade ist, werden das Chassis und die Karosseriebleche gereinigt und mit einem Rostschutzlack lackiert.

Getriebebaugruppe

- 3 Als nächstes werden die rechte und linke Seite des Transaxle-Gehäuses mit Lagern, Zahnrädern, Dichtungen und Achsgehäusen ausgestattet. Aufgrund der erforderlichen engen Passungen der Lager und Zahnräder müssen diese Teile manuell mit speziellen Montagewerkzeugen montiert werden. Mit einer speziellen Lehre wird beispielsweise die Größe des benötigten Distanzstücks unter dem Ritzel ermittelt. Diese Distanzstücke werden verwendet, um die Vorspannung einzustellen (Druck zwischen den Zahnradflächen) und Spiel (Abstand zwischen den Zahnradflächen). Anschließend werden die beiden Passflächen des Transaxle-Gehäuses mit einem anaeroben Dichtmittel, das unter Luftabschluss aushärtet, beschichtet und miteinander verschraubt.

- 4 Anschließend werden die Achswellen und Lager in die Achsgehäuse geschoben und arretiert. Die Zugangsplatte für das Getriebe und die Dichtung werden positioniert und festgeschraubt. Anschließend werden an jedem Ende der Achsgehäuse automatisch nachstellende mechanische Trommelbremsen montiert.

Batterieladegerät (nur Elektrokarren)

- 5 Die hintere Abdeckung wird in die Grundplatte eingerastet. Auf der Grundplatte wird dann der Transformator verschraubt, der den von der Batterie bereitgestellten Gleichstrom in einen für den Motor einfacher zu handhabenden Wechselstrom umwandelt. Als nächstes werden das Elektrokabel mit Stecker, Thermoschalter und DC-Amperemeter (zur Messung der Gleichstromleistung der Batterie) verdrahtet und angeschlossen. Schließlich werden die Umwicklung und die Gesichtsabdeckung verschraubt.

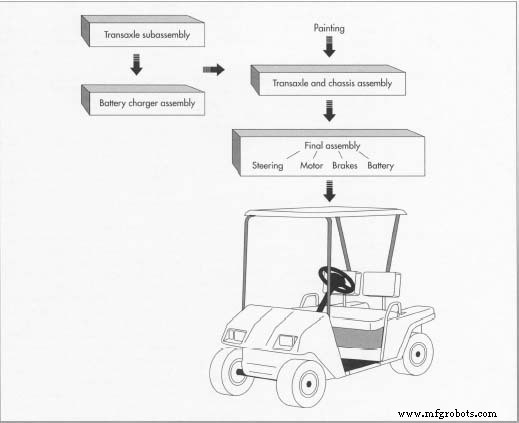

Nachdem Chassis und Karosseriebleche aufgebaut sind, werden sie gereinigt und lackiert. Als nächstes wird die Transaxle-Baugruppe mit dem Chassis verschraubt. Wenn es sich bei dem Wagen um einen Elektrowagen handelt, wird zu diesem Zeitpunkt auch die Batterieladeeinheit hinzugefügt. Schließlich werden die Lenkung, der Motor, das Bremssystem und die Batterie hinzugefügt, sowie Sitzkissen und Verdeck (falls erforderlich) hinzugefügt.

Nachdem Chassis und Karosseriebleche aufgebaut sind, werden sie gereinigt und lackiert. Als nächstes wird die Transaxle-Baugruppe mit dem Chassis verschraubt. Wenn es sich bei dem Wagen um einen Elektrowagen handelt, wird zu diesem Zeitpunkt auch die Batterieladeeinheit hinzugefügt. Schließlich werden die Lenkung, der Motor, das Bremssystem und die Batterie hinzugefügt, sowie Sitzkissen und Verdeck (falls erforderlich) hinzugefügt.

Getriebe- und Fahrgestellbaugruppe

- 6 Die Transaxle-Baugruppe und das geschweißte Chassis werden auf einem Ständer platziert, der genau die richtige Höhe hat, um dem Montagepersonal ein aufrechtes Arbeiten mit minimalem Bücken zu ermöglichen. Die Stoßdämpfer – ölgefüllte Zylinder, die die Fahrt abfedern, indem sie das Öl bei Aufprall verdrängen – sind die ersten Komponenten, die mit dem Chassis verschraubt sind, einer an jeder Radposition. Als nächstes werden die Federn mit dem Chassis verschraubt, mit mehreren Blattfedern an den Vorderachsen und Schraubenfedern an der Hinterachse. Die Verbindung zwischen Transaxle und Chassis erfolgt durch Verstiften der Stoßdämpfer mit dem Transaxle. Vor der Montage müssen die Schraubenfedern mit einer speziellen Vorrichtung zusammengedrückt werden. Der Vorderachsträger kann nun am Chassis befestigt werden, indem die Mehrfachblattfedern an den Vorderachsträger vom Chassis angeschraubt werden. Die Vorderachswellen werden dann an jedem Ende des Vorderachsträgers verschraubt. Um eine reibungslose Bewegung zu gewährleisten, sind die Radlager gepackt, was bedeutet, dass Fett in das Lager gedrückt wird, bis es auf der anderen Seite austritt. Anschließend wird die Radplatte mit Stehbolzen montiert.

Andere Komponenten installieren

- 7 Die Zahnstangenlenkung ist nun mit dem Chassis verschraubt und an den Vorderachswellen befestigt. Das Lenkrad und die Lenkradwelle werden dann an dem Chassis und der Zahnstangenlenkungsbaugruppe befestigt. Als nächstes werden die Karosseriebleche mit dem Chassis verschraubt und dann der Motor eingebaut. Soll der Wagen elektrisch angetrieben werden, wird ein 36-Volt-Gleichstrom-Elektromotor mit dem Transaxle verschraubt. Soll der Wagen benzinbetrieben werden, wird ein Acht-PS-Benziner mit dem Chassis verschraubt. Das stufenlose Getriebe (CV) ist ebenfalls mit dem Chassis verschraubt. Dann werden Riemen an den Antriebsriemenscheiben des Motors, des CV-Getriebes und des Transaxle installiert.

- 8 Das Bremspedal ist eingebaut. Bremszüge werden verlegt und an den Pedal- und Hinterradbremsen befestigt. Das Gaspedal ist installiert und der Gaszug ist am Pedal und am Motor befestigt. Als nächstes werden die Elektrokabel verlegt und am Chassis befestigt.

Spielpläne

- 9 Die Scheinwerfer, Bremslichter und die Ein-Aus-Tastensperre sind installiert und die Kabel angeschlossen. Als nächstes wird der Batterieträger verschraubt und die Batterien eingebaut:sechs Sechs-Volt-Batterien für das Elektrofahrzeug oder eine Zwölf-Volt-Batterie für das Benzinfahrzeug. Ein 6-Gallonen-Kraftstofftank wird dann in das Benzinmotorfahrzeug eingebaut und ein Schlauch vom Tank zum Motor geführt. Die Batterien werden angeschlossen und der Kraftstofftank gefüllt.

Letzte Schritte

- 10 Die Sitzpolster sind montiert und, falls bestellt, das Verdeck, die Windschutzscheibe und die Ablagekörbe angebracht. Für die Lieferung in Nordamerika gibt es keine Verpackungsvorschriften. Die Lieferung erfolgt in der Regel per LKW. Nach dem Auffahren auf den LKW werden die Golfwagen entleert, die Batterien abgeklemmt und die Räder blockiert. Bei Lieferungen ins Ausland muss der Golfwagen auf einer Kufe – einem schweren Holz- oder Stahlgestell – abgestellt werden, um Verlagerungen während des Transports zu vermeiden.

Qualitätskontrolle

Qualitätskontrolle beginnt in der Designentwicklungsphase. Struktur- und Ermüdungstests werden an den Hauptkomponenten durchgeführt, um sicherzustellen, dass sie während des normalen Gebrauchs nicht brechen oder verschleißen. Sobald ein Prototyp eines Golfwagens gebaut wurde, wird er auf einer mechanisierten Bahn gefahren, wo er Stößen und starken Vibrationen ausgesetzt ist. Als nächstes wird es auf einer Teststrecke Hunderte von Meilen gefahren, um seine Ausdauer zu testen. Schließlich wird der Golfwagen in eine Umweltprüfkammer gestellt, in der die tatsächlichen Wetterbedingungen simuliert werden.

Bevor die Fertigung beginnt, besucht das Qualitätssicherungspersonal die Lieferanten, um sicherzustellen, dass ihre Verfahren es ihnen ermöglichen, weiterhin qualitativ hochwertige Teile zu liefern. Statistische Prozesssteuerungsdiagramme (SPC) werden aufbewahrt und verwendet, um zu zeigen, dass die Prozesse unter Kontrolle sind. Durch diese Besuche entfällt die Notwendigkeit, Teile beim Eingang im Werk zu prüfen.

Nachdem das Chassis zusammengeschweißt wurde, wird es auf eine spezielle Vorrichtung gelegt, wo es mit Lehren gemessen wird, um sicherzustellen, dass es nicht verzogen ist, und überprüft wird, ob alle Teile richtig sitzen. Die Farbe auf den Karosserieblechen wird die Schichtdicke mit einem Kontaktmessgerät geprüft, das die fertige Oberfläche nicht beschädigt. Der Lack wird auch optisch mit einem Standardchip verglichen, um sicherzustellen, dass die Farbe konsistent ist. Die Transaxles werden auf einen Prüfstand gestellt, mit Öl gefüllt und auf Dichtheit und Geräuschpegel geprüft. Nach dem Zusammenbau werden die elektrischen Kabel an die automatische Testausrüstung (ATE) angeschlossen, um auf Kurzschlüsse, Widerstand und Durchgang zu prüfen. Die Batterieladegeräte werden auf Leistung und Stromaufnahme geprüft. Darüber hinaus müssen die Batterieladegeräte regelmäßig überprüft werden, um ihre Underwriters Laboratory (UL)-Zertifizierung aufrechtzuerhalten. Jeder Benzinmotor wird auf einen Leistungsprüfstand gesetzt und betrieben, um die Leistungsabgabe, die Betriebstemperatur und die Leckage zu überprüfen. Kraftstofftanks werden unter Druck gesetzt und unter Wasser gehalten, um auf Lecks zu prüfen. Jedes fertige Fahrzeug wird auf Beschleunigung und Bremse getestet.

Abfallentsorgung

Bei der Herstellung von Golfcarts entstehen vier Hauptarten von Abfallprodukten:Metallspäne und kontaminiertes Kühlmittel aus den Bearbeitungsvorgängen, Versandmaterialien aus Karton und Farbspritzer. Obwohl es schwierig ist, Metallspäne zu sammeln und zu sortieren, können sie oft an Recyclingunternehmen verkauft werden. Verschmutztes Kühlmittel ist genau das Gegenteil. Es ist leicht zu sammeln und schwer zu entsorgen. Bei der Verwendung des Kühlmittels ist es mit Fremdöl verunreinigt, Schmiermittel, das aus Maschinen austritt. Das Kühlmittel unterstützt auch das Bakterienwachstum. Einige Unternehmen verwenden Halteteiche, um diese Bakterien im Sonnenlicht abzubauen; Sie recyceln dann das Kühlmittel, sobald das Fremdöl herausgefiltert wurde. Die meisten Unternehmen zahlen jedoch nur dafür, dass das Öl von einem Entsorgungsunternehmen abtransportiert wird.

Versandmaterialien aus Karton werden zur örtlichen Deponie gebracht, wo der Deponiebetreiber dafür bezahlt wird, sie zu vergraben oder zu verbrennen. Einige Unternehmen verwenden zur Reduzierung des Kartonabfalls recyclebare Behälter aus Stahl oder Glasfaser, die jedoch unter Berücksichtigung der Rücksendekosten zu einer sehr teuren Alternative werden. Lack-Overspray und Lacke mit abgelaufener Haltbarkeit gelten in vielen Fällen als giftig. Um diese Materialien zu entsorgen, muss der Hersteller des Golfwagens oft ein Vielfaches der ursprünglichen Kosten für die Entfernung des Lacks zahlen.

Die Zukunft

Eine technische Innovation, die in den nächsten zehn Jahren verfügbar sein könnte, ist eine Batterie, die sich in Minuten auflädt und viele Stunden lang funktioniert. Hersteller können auch damit beginnen, Karren mit in ihre Dashboards integrierten Videospielen zu produzieren, um den Spielern zu helfen, sich die Zeit beim Warten am Abschlag zu vertreiben. In ähnlicher Weise werden auch Videobildschirme untersucht, die ein computergeneriertes Layout jedes Lochs mit der Position der im Spiel befindlichen Bälle zeigen.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Die Geschichte von Tazos 3D-gedrucktem prothetischen Hundewagen

- Acryl-Impact-Modifikatoren sind der Schlüssel zu verbesserten Callaway-Golfbällen

- Mehrfachverwendung für einen Plattformwagen

- Benutzerdefinierte Golf-Divot-Tools:Eine großartige Möglichkeit, Ihre nächste Runde zu personalisieren

- CNC-Werkzeughalterwagen bietet große Mobilität