Laborinkubator

Ein Inkubator besteht aus einer transparenten Kammer und der Ausrüstung, die Temperatur, Feuchtigkeit und Belüftung reguliert. Zu den wichtigsten Anwendungen für die kontrollierte Umgebung von Brutkästen gehörten jahrelang das Ausbrüten von Geflügeleiern und die Pflege von Frühchen oder kranken Säuglingen, aber in letzter Zeit ist eine neue und wichtige Anwendung entstanden, nämlich die Kultivierung und Manipulation von Mikroorganismen für die medizinische Behandlung und Forschung. Dieser Artikel wird sich auf Labor-Inkubatoren (medizinische) konzentrieren.

Die ersten Inkubatoren wurden im alten China und Ägypten verwendet, wo sie aus feuerbeheizten Räumen bestanden, in denen befruchtete Hühnereier zum Ausbrüten platziert wurden, wodurch die Hennen für die weitere Eiablage befreit wurden. Später wurden Holzöfen und Alkohollampen verwendet, um Brutkästen zu beheizen. Heutzutage sind Geflügelbrutschränke große Räume, die elektrisch beheizt werden, um Temperaturen zwischen 99,5 und 100 Grad Fahrenheit (37,5 und 37,8 Grad Celsius) aufrechtzuerhalten. Ventilatoren sorgen dafür, dass die erwärmte Luft gleichmäßig über den Eiern zirkuliert, und die Luftfeuchtigkeit im Raum wird auf etwa 60 Prozent eingestellt, um die Verdunstung von Wasser aus den Eiern zu minimieren. Zusätzlich wird Außenluft in den Brutschrank gepumpt, um einen konstanten Sauerstoffgehalt von 21 Prozent aufrechtzuerhalten, was für Frischluft normal ist. Bis zu 100.000 Eier können gleichzeitig in einem großen kommerziellen Inkubator aufgezogen werden, und alle werden während der 21-tägigen Inkubationszeit mindestens 8-mal täglich rotiert.

Im späten 19. Jahrhundert begannen Ärzte, Inkubatoren zu verwenden, um das Leben von Babys zu retten, die nach einer Tragzeit von weniger als 37 Wochen geboren wurden (eine optimale Schwangerschaft dauert beim Menschen 280 Tage oder 40 Wochen). Der erste mit Petroleumlampen beheizte Säuglingsbrutkasten erschien 1884 in einem Pariser Frauenkrankenhaus.

1933 entwarf der Amerikaner Julius H. Hess einen elektrisch beheizten Inkubator für Säuglinge (die meisten werden auch heute noch elektrisch beheizt). Moderne Baby-Inkubatoren ähneln Krippen, nur dass sie geschlossen sind. Normalerweise sind die Abdeckungen transparent, damit das medizinische Personal Babys ständig beobachten kann. Darüber hinaus sind viele Inkubatoren mit Seitenwandöffnungen ausgestattet, in die langarmige Gummihandschuhe gesteckt werden können, sodass das Pflegepersonal die Babys pflegen kann, ohne sie auszuziehen. Die Temperatur wird normalerweise zwischen 88 und 90 Grad Fahrenheit (31 bis 32 Grad Celsius) gehalten. Die eintretende Luft wird durch einen HEPA-Filter (High Efficiency Purified Air) geleitet, der sie reinigt und befeuchtet, und der Sauerstoffgehalt in der Kammer wird an die besonderen Bedürfnisse jedes Säuglings angepasst. Inkubatoren in Neugeborenenstationen, spezialisierten Zentren für die Betreuung von Frühgeborenen, sind häufig mit elektronischen Geräten zur Überwachung der Temperatur des Säuglings und des Sauerstoffgehalts im Blut ausgestattet.

Laborinkubatoren wurden erstmals im 20. Jahrhundert eingesetzt, als Ärzte erkannten, dass man mit ihnen Krankheitserreger (krankheitserregende Bakterien) in den Körperflüssigkeiten von Patienten identifizieren und so ihre Erkrankungen genauer diagnostizieren kann. Nachdem eine Probe entnommen wurde, wird sie in eine Petrischale, einen Kolben oder einen anderen sterilen Behälter überführt und in ein Gestell im Inkubator gestellt. Um das Wachstum von Krankheitserregern zu fördern, wird die Luft in der Kammer befeuchtet und auf Körpertemperatur (98,6 Grad Fahrenheit oder 37 Grad Celsius) erhitzt. Darüber hinaus liefern diese Inkubatoren die für das Zellwachstum erforderliche Menge an atmosphärischem Kohlendioxid oder Stickstoff. Während diese sorgfältig konditionierte Luft um ihn herum zirkuliert, vermehrt sich der Mikroorganismus, was eine einfachere und sicherere Identifizierung ermöglicht.

Eine verwandte Anwendung von Inkubatoren ist die Gewebekultur, eine Forschungstechnik, bei der Kliniker Gewebefragmente aus Pflanzen oder Tieren extrahieren, diese Explantate in einen Inkubator legen und ihr anschließendes Wachstum überwachen. Die Temperatur innerhalb des Inkubators wird bei oder nahe der Temperatur des Organismus gehalten, von dem das Explantat stammt. Die Beobachtung von Explantaten in Inkubatoren gibt Wissenschaftlern Einblicke in die Funktionsweise und Interaktion bestimmter Zellen; So konnten sie beispielsweise Krebszellen verstehen und Impfstoffe gegen Polio, Grippe, Masern und Mumps entwickeln. Darüber hinaus hat die Gewebekultur es den Forschern ermöglicht, Störungen zu erkennen, die auf das Fehlen bestimmter Enzyme zurückzuführen sind.

Inkubatoren werden auch in der Gentechnik verwendet, einer Erweiterung der Gewebekultur, bei der Wissenschaftler das genetische Material in Explantaten manipulieren und manchmal DNA aus einzelnen Quellen kombinieren, um neue Organismen zu schaffen. Während Anwendungen wie Samenbanken, Klonen und Eugenik viele zeitgenössische Beobachter beunruhigen, wurde genetisches Material bereits mit messbaren positiven Effekten manipuliert – zum Beispiel zur Herstellung von Insulin und anderen biologisch essentiellen Proteinen. Gentechnik kann auch den Nährstoffgehalt vieler Obst- und Gemüsesorten verbessern und die Widerstandsfähigkeit verschiedener Nutzpflanzen gegen Krankheiten erhöhen. Im Bereich der Biotechnologie liegt das größte Potenzial von Gründerzentren.

Rohstoffe

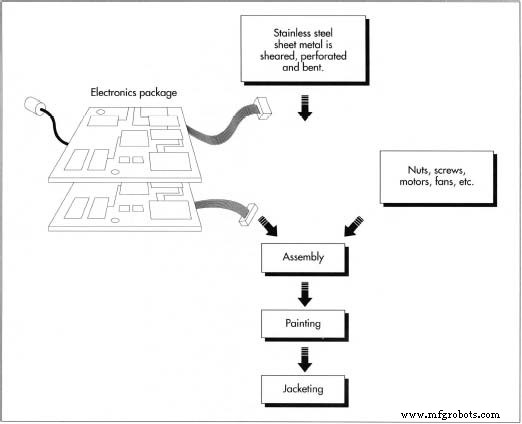

Drei Hauptarten von Materialien sind notwendig, um einen Inkubator herzustellen. Der erste ist Edelstahl Blech einer üblichen Qualität, normalerweise 0,02 bis 0,04 Zoll (0,05 bis 0,1 Zentimeter) dick. Edelstahl wird verwendet, weil er Rost und Korrosion widersteht, die sowohl durch natürlich vorkommende Umwelteinflüsse als auch durch alles, was sich im Inneren des Geräts befindet, verursacht werden können. Die nächste Kategorie erforderlicher Komponenten umfasst Artikel, die von externen Lieferanten gekauft wurden:Muttern, Schrauben, Isolierung, Motoren, Lüfter und andere verschiedene Artikel. Der dritte erforderliche Materialtyp ist das Elektronikpaket, dessen Komplexität von der Ausgereiftheit der fraglichen Einheit abhängt. Ein solches Paket kann einfache Ein-/Ausschalter mit analoger Temperatursteuerung oder einen hochmodernen Mikroprozessor aufweisen, der so programmiert werden kann, dass er unterschiedliche Temperaturen für unterschiedliche Intervalle aufrechterhält oder verschiedene Innenbeleuchtungssysteme betreibt.

Design

Wie Standardkühlschränke werden Inkubatoren in Bezug auf das Kammervolumen gemessen, das von 5 bis 10 Kubikfuß (1,5 bis 3 Kubikmeter) für Arbeitsplattenmodelle und von 18 bis 33 Kubikfuß (5,5 bis 10 Kubikmeter) für freistehende Modelle reicht Modelle.

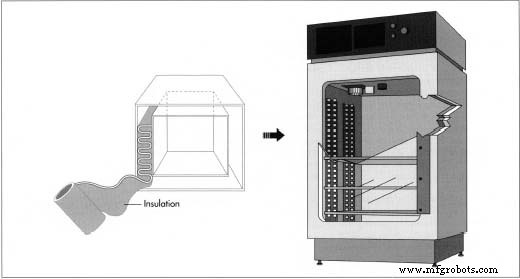

Das Blech wird verwendet, um zwei Kastenkonfigurationen herzustellen, eine innere Kammer und das Gehäuse, das sie umschließt. Eine Isolierung (wenn die Kammer elektrisch beheizt wird) oder ein Wassermantel (wenn sie mit Wasser beheizt wird) umgibt die Kammer, und das Gehäuse trägt sie, die Bedienelemente und die Türen. Um eine Kontamination zu verhindern und Pilz- oder Bakterienwachstum zu vermeiden, muss die Kammer hermetisch abgedichtet oder luftdicht gemacht werden, ebenso wie alle in ihre Wände eingebauten Öffnungen. Eine Glastür, die es Wissenschaftlern ermöglicht, den Inhalt der Kammer zu beobachten, ohne sie zu stören, passt gegen die Dichtung der Kammer, die dazu beiträgt, den Inkubator luftdicht zu halten. Über der Glastür schließt eine massive und isolierte Stahltür.

Es werden zwei Arten von Wärmequellen verwendet:elektrische Heizungen, die Ventilatoren verwenden, um die von ihnen erzeugte Wärme umzuwälzen, und Heißwassermäntel. Bei der erstgenannten Ausführung hat der Innenraum eine elektrische Heizung, die an einer Innenwand montiert und von einer perforierten Schutzplatte abgedeckt ist. In der Kammerwand knapp über der Heizung ist ein Ventilator montiert, dessen Motor sich durch die Kammerwand in den Steuerbereich des Gehäuses erstreckt und dessen Flügel nach innen zeigen. Andere Hersteller erhitzen die Kammer, indem sie sie mit einem wassergefüllten Mantel umgeben.

Die Trockenbauheizung bietet gegenüber dem Wassermantel mehrere Vorteile. Erstens kann erstere die Temperatur innerhalb der Kammer schneller ändern. Außerdem können elektrisch beheizte Einheiten thermisch dekontaminiert werden, da die Wandheizungen die Kammer nicht nur schneller erwärmen, sondern auch auf höhere Temperaturen erhitzen (eine Einheit gilt als schadstofffrei, nachdem ihre Kammertemperatur auf 212 Grad Fahrenheit oder 100 Grad Celsius erhöht wurde oder höher). Wassermäntel stellen ein weiteres Problem dar, das Wandheizungen nicht haben:Da sie unter Druck stehen, können sie undicht werden.

Feuchtigkeit wird durch das Erhitzen einer kleinen Kupferschale erzeugt, die begrenzte Mengen gereinigtes Wasser enthält; der entstehende Dampf kann über ein Regelventil in die Kammer eingeleitet werden. Auch eine Innenbeleuchtung kann verwendet werden. Fluoreszierend und UV (ultraviolett)  Die größten Komponenten in einem Laborinkubator bestehen aus Edelstahlblech, das geschert, perforiert und gebogen wird die richtige Form. Die Teile werden durch Schrauben, Punktschweißen oder Lichtbogenschweißen miteinander verbunden. Gegen Ende des Montageprozesses wird entweder ein Wassermantel oder eine Isolierung in die Kammer eingefügt. Lampen können einzeln oder in Kombination installiert werden. Um Temperatur, Luftfeuchtigkeit, Beleuchtung, Belüftung und andere spezielle Funktionen einzustellen, verfügen anspruchsvollere Inkubatoren über Bedienfelder an ihrem Außengehäuse. Wenn es sich jedoch um ein relativ einfaches Gerät handelt, bietet es nur einfache Ein-/Ausschalter mit einfachen analogen Temperaturreglern. Im Inneren der Kammer ist ein Thermostat oder Thermoelement strategisch platziert, damit es von außen problemlos eingesehen werden kann.

Die größten Komponenten in einem Laborinkubator bestehen aus Edelstahlblech, das geschert, perforiert und gebogen wird die richtige Form. Die Teile werden durch Schrauben, Punktschweißen oder Lichtbogenschweißen miteinander verbunden. Gegen Ende des Montageprozesses wird entweder ein Wassermantel oder eine Isolierung in die Kammer eingefügt. Lampen können einzeln oder in Kombination installiert werden. Um Temperatur, Luftfeuchtigkeit, Beleuchtung, Belüftung und andere spezielle Funktionen einzustellen, verfügen anspruchsvollere Inkubatoren über Bedienfelder an ihrem Außengehäuse. Wenn es sich jedoch um ein relativ einfaches Gerät handelt, bietet es nur einfache Ein-/Ausschalter mit einfachen analogen Temperaturreglern. Im Inneren der Kammer ist ein Thermostat oder Thermoelement strategisch platziert, damit es von außen problemlos eingesehen werden kann.

Der Herstellungsprozess

Prozess

Schneiden, Perforieren und Biegen

des Blechs

- 1 Zuerst werden 122 x 284 Zentimeter (122 x 284 Zentimeter) große Metallbleche mit einer flachen Schere, die einem sehr großen Papierschneider für Tischplatten ähnelt, in kleine, quadratische Stücke geschnitten.

- 2 Eine CNC-Revolverpresse ist eine Maschine, die mit den Abmessungen des zu perforierenden Blechs und der Position jedes Lochs und jeder Kerbe programmiert ist; die Formen und Größen jedes Lochs und jeder Kerbe werden ebenfalls eingegeben. Die Maschine verfügt über ein Magazin mit Stempeln in unterschiedlichen Größen und vordefinierten Plätzen in einem Revolver-(Dreh-)Halter. Ein Bediener legt ein Blech auf das Maschinenbett (Tisch), positioniert es gegen drei feste Punkte, um die Rechtwinkligkeit sicherzustellen, und klemmt es an den Tisch. Die Maschine bewegt dann das Stahlblech über ein Rollenbett zu verschiedenen Positionen unter dem Revolver, bevor sie den Revolver zu der für diese bestimmte Position programmierten Stanzung dreht und die Presse zum Stanzen eines Lochs auslöst. Maschinen dieser Bauart können bis zu 60 verschiedene Stempelgeometrien aufnehmen und das Blech mit hoher Geschwindigkeit bewegen und schlagen. Die meisten Hersteller von Blechschränken verwenden diese Technologie in großem Umfang.

- 3 Weder computerprogrammierte noch automatisierte konventionelle Stanzpressen führen harte Werkzeuge aus; mit anderen Worten, sie stanzen nur ein Loch einer bestimmten Form und Größe. Blech wird von einer Bedienungsperson in eine Matrize eingelegt. Beim Abwärtsfahren der Presse wird das Blech gestanzt. Diese Maschinen kosten weniger als CNC-Pressen, aber das Blech muss in zahlreichen Pressen platziert werden, um die gewünschte Konfiguration von Stempeln zu erhalten.

- 4 Nachdem das Blech geschnitten und perforiert wurde, müssen einige Teile in Maschinen gebogen werden, die als Abkantpressen bekannt sind oder bremsen für kurz. Bremsen können zwischen 1,2 und 6,1 Meter lang sein, sind aber typischerweise etwa 3 Meter lang. Sowohl der stationäre Boden als auch das Bett und das bewegliche Oberteil, oder Widder, haben Schlitze, die sich über die gesamte Länge der Maschine erstrecken. Da diese Schlitze ausgerichtet sind, ist jedes darin platzierte Werkzeug immer perfekt ausgerichtet. Das Bett hat einen rechteckigen Block mit einem offenen "V" an seiner Oberseite, während der Stößel eine messerscharfe Klinge mit einem Radius an seiner Schneide hat. Der Abstieg des Widders in den offenen Boden "V" wird kontrolliert; Die Tiefe, in der die Klinge in das Bett eindringt, bestimmt den Winkel, in dem das Blech gebogen wird. Als Hinteranschlag dient ein einfaches Lineal.

Zusammenbau der Schränke

- 5 Als nächstes werden die Komponenten von Kammer und Gehäuse zusammengefügt, teilweise mit Blechschrauben. Andere werden durch Punktschweißen verbunden, ein Verfahren, bei dem einzelne Materialstücke mit Druck und Hitze verschmolzen werden.

- 6 Andere Komponenten werden mit einer von drei Methoden lichtbogengeschweißt. Beim ersten Verfahren, das als MIG-Schweißen (Metall-Lichtbogen-Inertgas) bekannt ist, wird eine dünne Drahtspule durch eine Handpistole gefädelt. Ein Schlauch wird von einem Tank mit Inertgas (normalerweise Argon) an die Spitze der Pistolendüse angeschlossen. Am Draht in der Pistole und am Werkstück ist eine Maschine angebracht, die elektrischen Strom erzeugt. Wenn der Abzug der Pistole gezogen wird, bewegt sich der Walzdraht in Richtung des Werkstücks, und das Gas wird freigesetzt, wodurch eine Atmosphäre an der Stelle entsteht, an der sich der Draht mit dem Metall verbindet. Dies ermöglicht das Zusammenfügen der Teile.

- 7 Das zweite Lichtbogenschweißverfahren ist als Stabschweißen bekannt. Bei diesem Verfahren wird ein dünner Stab von ungefähr 12 Zoll Länge, 0,187 Zoll Dicke (30 cm Länge, 0,47 cm Dicke) und beschichtet mit einem Flussmittel in einen Handhalter gelegt. Dieser Halter wird an einer Maschine befestigt, die eine elektrische Ladung erzeugt. An die Maschine ist auch ein Erdungskabel angeschlossen, dessen Ende an das zu schweißende Teil geklemmt wird. Wenn sich der Stab in der Nähe der Teile befindet, wird ein Lichtbogen gezündet, der eine starke Hitze erzeugt, die Stab und Flussmittel schmilzt. Das Flussmittel wirkt als Reinigungsmittel und lässt das Stabmaterial an beiden Metallstücken haften. Der Schweißer zieht den Stab entlang der Nähte des Metalls, während er seinen Abstand von der Naht beibehält, damit der Lichtbogen konstant bleibt.

- 8 Das dritte Lichtbogenschweißverfahren zur Montage des Inkubators ist das WIG-Schweißen (Wolfram-Arc-Inertgas), eine Kombination aus Stab- und MIG-Schweißen. Dabei wird ein stationärer Wolframstab ohne Flussmittel in eine Handpistole eingeführt. Inertgas strömt aus einem Tank durch die Düse der Pistole. Wenn der Abzug betätigt wird, erzeugt das Gas eine Atmosphäre; Beim Zünden des Wolframstabes verschmelzen die beiden Teile ohne Zusatzwerkstoff.

Den Inkubator lackieren

- 9 An dieser Stelle kann das Gehäuse lackiert werden, um einen weiteren Oberflächenschutz zu gewährleisten, sowohl innen als auch außen (die Innenkammer wird nie lackiert). Die Box ist spritzlackiert, normalerweise mit einer elektrostatisch aufgeladenen Pulverfarbe . Dieser Prozess erfordert, dass eine kleine elektrische Ladung angelegt wird, damit sie die Pulverpartikel anzieht, die eine entgegengesetzte Ladung erhalten haben. Nachdem das Gehäuse besprüht wurde, wird es in einen Ofen gebracht, der die Pulverpartikel schmilzt und sie an der frisch gereinigten Metalloberfläche haften lässt. Dieses Verfahren ist sehr sauber, effizient und umweltfreundlich, und der hochwertige Lack widersteht den meisten Laborverschmutzungen.

Isolieren oder Ummanteln der Kammer

- 10 Als nächstes wird die Innenkammer mit Isolierung (entweder Deckenwatte oder Hartfaserplatte) umwickelt, in den Koffer gelegt und gesichert. Wenn das Gerät mit einem Wassermantel ausgestattet ist,

In einem elektrisch beheizten Inkubator wird die Innenkammer mit Isolierung – entweder Deckenwatte oder Hartfaserisolierung – umwickelt und in das Gehäuse gelegt. Bei wasserbeheizten Inkubatoren werden die Wassermäntel ebenfalls innerhalb der Innenkammer platziert.

In einem elektrisch beheizten Inkubator wird die Innenkammer mit Isolierung – entweder Deckenwatte oder Hartfaserisolierung – umwickelt und in das Gehäuse gelegt. Bei wasserbeheizten Inkubatoren werden die Wassermäntel ebenfalls innerhalb der Innenkammer platziert.

Das Kammervolumen für einen typischen freistehenden Inkubator reicht von 18 bis 33 Kubikfuß. Jacke befindet sich im Gehäuse und die Kammer in der Jacke. Eine Blechtür wird unter Verwendung ähnlicher Verfahren wie oben erwähnt konstruiert.

Zusammenbau des Bedienfelds

- 11 Während die Blechschränke gefertigt werden, wird an anderer Stelle in der Fabrik eine Schalttafel montiert. Nach detaillierten elektrischen Drucken befestigen Elektriker verschiedenfarbige Drähte unterschiedlicher Dicke an elektrischen Geräten. Das Farbschema hilft Technikern, Probleme schnell zu diagnostizieren, und die verschiedenen Dicken ermöglichen eine sichere und effiziente Übertragung von niedrigeren und höheren Spannungen. Gekaufte elektrische Geräte wie Sicherungsblöcke, Schalter, Klemmenblöcke und Relais unterliegen strengen elektrischen Vorschriften. Schließlich werden die Kabel vom Bedienfeld an die Steuergeräte (Ein-/Ausschalter oder Mikroprozessoren) und die elektromechanischen Geräte (Lüftermotor, Beleuchtung und Heizungen) angeschlossen.

Endmontage, Prüfung und Reinigung

- 12 Der Inkubator hat jetzt sein inneres Glas und die äußere feste Tür angebracht, und Regale und zusätzliche Funktionen sind installiert. Jedes Gerät ist zu 100 Prozent funktionsgeprüft. Die Parameter für jeden Test werden eingestellt, um die Leistung des Geräts anhand der angekündigten Spezifikationen oder der Kundenanforderungen zu überprüfen, je nachdem, was strenger ist. Probleme werden behoben und die Ausrüstung wird erneut getestet. Eine Kopie des Testergebnisses wird archiviert und das Original an den Kunden gesendet.

- 13 Der Inkubator wird innen und außen gründlich gereinigt. Regale werden entfernt und separat verpackt, und die Türen werden mit Klebeband verschlossen. Unter der Tür befindet sich eine Strebe, um ein Durchhängen zu verhindern. Als nächstes wird jede Einheit an einer Holzkufe und einer Wellpappe befestigt Box wird um das Gehäuse gelegt. Füllmaterial wird zwischen Karton und Karton gelegt. Schließlich wird das Produkt versendet.

Qualitätskontrolle

Keine Qualitätsstandards werden von der gesamten Inkubator-Fertigungsindustrie akzeptiert. Einige Gebiete des Landes erfordern möglicherweise eine elektrische Zulassung von UL (Underwriters Laboratory), aber diese Normen gelten nur für die verwendeten elektromechanischen Geräte. Bei der Blechbearbeitung setzen die Hersteller hausinterne Prüfprozesse ein, die sehr unterschiedlich sein können, von der formellen Erststückprüfung bis zur stichprobenartigen Prüfung. Einige Unternehmen führen möglicherweise Aufzeichnungen über ihre Ergebnisse, andere nicht. Fast ausnahmslos führen die Hersteller vor dem Versand wie oben beschrieben Leistungstests durch.

Die Zukunft

Während Krankenhäuser immer Neugeborenen-Inkubatoren brauchen werden, liegt der Wachstumsmarkt für dieses Produkt in der biotechnologischen Industrie. Inkubatoren vom Typ Wachstumskammer müssen Temperatur und relative Luftfeuchtigkeit auf präzisere Einstellungen regeln, da Mikrobiologen und Forscher neue Wege zur Verbesserung unserer Gesundheit und unseres Wohlbefindens untersuchen.

Herstellungsprozess

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Labor ‚Wetterstation‘

- Ist das Büro geschlossen? Microsoft kündigt neuen Inkubator für KI-Forschung an

- 3 kritische Herausforderungen, die Ihr Gründerzentrum lösen sollte

- Chem-Trend eröffnet Forschungs- und Entwicklungslabor in Maisach, Deutschland

- Omron stellt der Universität Houston ein neues Robotiklabor zur Verfügung

- PtAu5 verformter Zustand