Jet-Engine

Hintergrund

Das Strahltriebwerk ist das Triebwerk der heutigen Düsenflugzeuge und erzeugt nicht nur den Schub, der das Flugzeug antreibt, sondern auch die Energie, die viele der anderen Systeme des Flugzeugs antreibt.

Strahltriebwerke arbeiten nach dem dritten Newtonschen Bewegungsgesetz, das besagt, dass jede auf einen Körper einwirkende Kraft eine gleiche und entgegengesetzte Kraft erzeugt. Das Strahltriebwerk funktioniert, indem es einen Teil der Luft, durch die sich das Flugzeug bewegt, ansaugt, komprimiert, mit Treibstoff kombiniert und erhitzt und schließlich das entstehende Gas mit einer solchen Kraft ausstößt, dass das Flugzeug vorwärts getrieben wird. Die von solchen Triebwerken erzeugte Leistung wird in Pfund Schub ausgedrückt, ein Begriff, der sich auf die Anzahl Pfund bezieht, die das Triebwerk bewegen kann.

Das Strahltriebwerk brauchte, wie viele technologische Innovationen, lange vom Konzept über das Design bis zur Ausführung. Die ersten Versuche, den traditionellen Kolbenmotor zu überschreiten, waren tatsächlich Modifikationen dieses Motors, sowohl schwer als auch komplex. Das Turbinendesign wurde 1921 eingeführt und es und die anderen grundlegenden Komponenten des modernen Strahltriebwerks waren in einem Design vorhanden, für das ein Leutnant der Royal Air Force namens Frank Whittle 1930 ein englisches Patent erhielt. Obwohl die Tests an Whittles Triebwerk 1937 begannen, , flog es erst 1941 erfolgreich. Über den Ärmelkanal in einem Deutschland, das sich beeilte, sich für den Zweiten Weltkrieg zu rüsten, hatte eine ähnliche, aber völlig separate Arbeit mit einem 1935 an Hans von Ohain erteilten Düsentriebwerkspatent begonnen. Vier Jahre später gelang einem Team deutscher Ingenieure unter der Leitung von Dr. Max Hahn der Erfolg und führte den ersten rein strahlgetriebenen Flug der Geschichte durch. Nach dem Erfolg mit dem Whittle-Motor im Jahr 1941 lieferten die Briten umgehend einen Prototyp an ihre Verbündeten in den Vereinigten Staaten, wo General Electric sofort mit der Herstellung von Kopien begann. Das erste amerikanische Düsentriebwerk, hergestellt von GE, flog Ende 1942 in einem von Bell Aircraft konstruierten Flugzeug. Obwohl der Einsatz von Düsenflugzeugen während des Zweiten Weltkriegs etwas eingeschränkt war, hatten alle drei Länder am Ende des Krieges damit begonnen, Elite-Staffeln einzusetzen von strahlgetriebenen Kampfflugzeugen.

Die heutigen kommerziellen Triebwerke mit einem Durchmesser von bis zu elf Fuß und einer Länge von zwölf Fuß können mehr als 10.000 Pfund wiegen und mehr als 100.000 Pfund Schub erzeugen.

Design

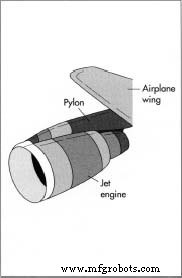

Ein Düsentriebwerk befindet sich in einer Verkleidung, ein äußeres Gehäuse, das sich nach außen öffnet, ähnlich einem runden Auto Motorhaube, um die Inspektion und Reparatur der Innenteile zu ermöglichen. An jedem Triebwerk (ein typischer 747 verwendet vier) ist ein Pylon, . angebracht ein Metallarm, der das Triebwerk mit dem Flügel des Flugzeugs verbindet. Durch Pumpen und Zuführungsrohre in den Pylonen wird der Treibstoff von den Flügeltanks zum Triebwerk geleitet und die vom Triebwerk erzeugte elektrische und hydraulische Energie wird dann über Drähte und Rohre, die sich auch in den Pylonen befinden, zum Flugzeug zurückgeleitet.

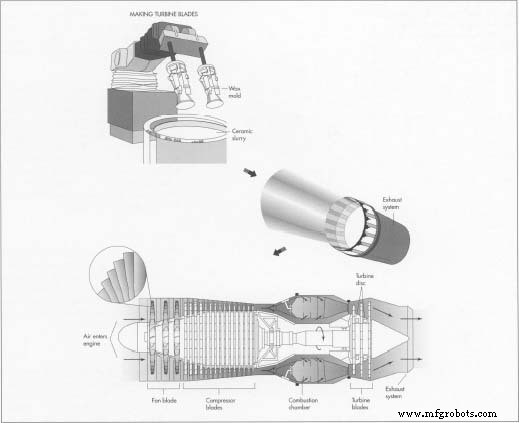

Ganz vorne am Motor trägt ein Lüfter dazu bei, den Luftstrom in den ersten Motorraum, den -Kompressor, zu erhöhen. Während der Lüfter Luft hineintreibt, setzt der Kompressor – ein Metallzylinder, der sich von vorne nach hinten allmählich erweitert – die einströmende Luft einem zunehmenden Druck aus. Um den Luftstrom durch das Triebwerk zu beschleunigen, ist der Kompressor mit Schaufeln ausgestattet, die sich wie einfache Haushaltsventilatoren drehen. In der unglaublich kurzen Zeit braucht es Luft  Die Teile eines Düsentriebwerks – es können 25.000 sein – werden auf verschiedene Weise hergestellt. Die Lüfterschaufel wird durch Formen von geschmolzenem Titan in einer Heißpresse hergestellt. Nach dem Entfernen wird jede Klingenhaut mit einem Gegenstück verschweißt und der Hohlraum in der Mitte wird mit einer Titanwabe gefüllt. Die Turbinenscheibe wird pulvermetallurgisch hergestellt, während die Verdichterschaufeln und die Brennkammer beide durch Gießen hergestellt werden. Um das innere Ende eines typischen Kompressors zu erreichen, wurde er in einen Raum gequetscht, der 20-mal kleiner als die Einlassöffnung ist.

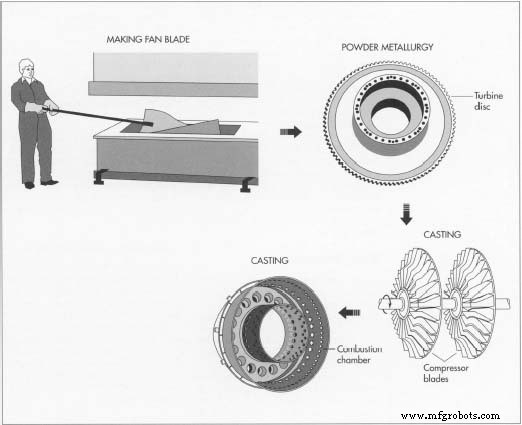

Die Teile eines Düsentriebwerks – es können 25.000 sein – werden auf verschiedene Weise hergestellt. Die Lüfterschaufel wird durch Formen von geschmolzenem Titan in einer Heißpresse hergestellt. Nach dem Entfernen wird jede Klingenhaut mit einem Gegenstück verschweißt und der Hohlraum in der Mitte wird mit einer Titanwabe gefüllt. Die Turbinenscheibe wird pulvermetallurgisch hergestellt, während die Verdichterschaufeln und die Brennkammer beide durch Gießen hergestellt werden. Um das innere Ende eines typischen Kompressors zu erreichen, wurde er in einen Raum gequetscht, der 20-mal kleiner als die Einlassöffnung ist.

Beim Verlassen des Hochdruckkompressors dehnt sich die Luft aus und tritt in die Brennkammer ein ein innerer Motorzylinder, in dem die Luft mit Kraftstoff vermischt und verbrannt wird. Die Brennkammer ist eigentlich ein Ring, geformt wie der Luftfilter eines Autos. Die Luft, die diesen Ring beim Austritt aus dem Kompressor durchströmt, wird gezündet, während ein anderer, größerer Luftstrom lediglich die Mitte des Rings durchströmt, ohne verbrannt zu werden. Ein dritter Luftstrom, der aus dem Kompressor freigesetzt wird, wird außerhalb der Brennkammer geleitet, um sie zu kühlen.

Da sich die Luft aus dem Kompressor mit Kraftstoff vermischt und sich in der Brennkammer entzündet, um ein unglaublich heißes Gasvolumen zu erzeugen, verlässt ein Teil dieses Gases den Motor durch das Abgassystem, während ein anderer, kleinerer Teil in die Turbine des Motors geleitet wird. Die Turbine ist eine Gruppe von Ventilatoren, die sich von derselben Welle erstrecken, die weiter vorne im Strahltriebwerk die Verdichterschaufeln dreht. Seine Aufgabe besteht darin, den heißen Gasen, die die Brennkammer verlassen, genügend Energie zu entziehen, um die Verdichterwelle anzutreiben. Bei einigen Modellen wird die Turbine auch verwendet, um Strom für andere Komponenten des Flugzeugs zu erzeugen. Da die Turbine starker Hitze ausgesetzt ist, sind in jede Schaufel labyrinthartige Atemwege eingeschnitten. Kühle Luft vom Kompressor wird durch diese Kanäle geleitet, wodurch die Turbine in Gasströmen betrieben werden kann, deren Temperatur höher ist als der Schmelzpunkt der Legierung, aus der sie hergestellt ist.

Der Großteil des Gases, das die Brennkammer verlässt, tut dies jedoch durch das Abgassystem, das sehr sorgfältig geformt werden muss, um die richtige Motorleistung sicherzustellen. Flugzeuge, die unter Schallgeschwindigkeit fliegen, sind mit Auspuffanlagen ausgestattet, die sich zu ihren Enden hin verjüngen; diejenigen, die mit Überschall reisen können, erfordern Auspuffsysteme, die am Ende aufgeweitet, aber auch verengt werden können, um die für die Landung wünschenswerten niedrigeren Geschwindigkeiten zu ermöglichen. Das Abgassystem besteht aus einem äußeren Kanal, der die an der Außenseite der Brennkammer entlanggeführte Kühlluft transportiert, und einem engeren inneren Kanal, der die durch die Brennkammer gepumpten Verbrennungsgase führt. Zwischen diesen beiden Kanälen befindet sich ein Schubumkehrer, der Mechanismus, der den äußeren Kanal verschließen kann, um zu verhindern, dass die nicht erhitzte Luft den Motor durch das Abgassystem verlässt. Piloten aktivieren die Schubumkehr, wenn sie das Flugzeug verlangsamen möchten.

Rohstoffe

Starke, leichte, korrosionsbeständige, thermisch stabile Komponenten sind für die Lebensfähigkeit jedes Flugzeugdesigns unerlässlich, und bestimmte Materialien wurden entwickelt, um diese und andere wünschenswerte Eigenschaften bereitzustellen. Titan, das in den 1950er Jahren erstmals in ausreichend reiner Form für den kommerziellen Einsatz hergestellt wurde, wird in den kritischsten Triebwerkskomponenten verwendet. Obwohl es sehr schwer zu formen ist, macht es seine extreme Härte stark, wenn es starker Hitze ausgesetzt wird. Um seine Formbarkeit zu verbessern, wird Titan oft mit anderen Metallen wie Nickel und Aluminium legiert. Alle drei Metalle werden von der Luft- und Raumfahrtindustrie wegen ihres relativ hohen Festigkeits-/Gewichtsverhältnisses geschätzt.

Der Ansauglüfter an der Vorderseite des Motors muss extrem stark sein, damit er nicht bricht, wenn große Vögel und anderer Schmutz in seine Flügel gesaugt werden; es besteht somit aus einer Titanlegierung. Der Zwischenkompressor besteht aus Aluminium, während der Hochdruckabschnitt, der der intensiven Hitze der Brennkammer näher kommt, aus Nickel- und Titanlegierungen besteht, die extremen Temperaturen besser standhalten. Die Brennkammer besteht ebenfalls aus Nickel- und Titanlegierungen, und die Turbinenschaufeln, die die stärkste Hitze des Triebwerks aushalten müssen, bestehen aus Nickel-Titan-Aluminium-Legierungen. Häufig erhalten sowohl die Brennkammer als auch die Turbine spezielle keramische Beschichtungen, die sie besser hitzebeständig machen. Der Innenkanal des Abgassystems besteht aus Titan, während der äußere Abgaskanal aus Verbundwerkstoffen besteht – synthetischen Fasern, die mit Harzen zusammengehalten werden. Obwohl Fiberglas jahrelang verwendet wurde, wird es jetzt durch das noch leichtere und stärkere Kevlar ersetzt. Der Schubumkehrer besteht aus einer Titanlegierung.

Der Herstellungsprozess

Prozess

Der Bau und die Montage der Komponenten eines Strahltriebwerks dauert etwa zwei Jahre, nach einer Konstruktions- und Testphase, die für jedes Modell bis zu fünf Jahre dauern kann. Die Forschungs- und Entwicklungsphase ist so langwierig, weil die Triebwerke so komplex sind:Ein Standardtriebwerk einer Boeing 747 zum Beispiel enthält fast 25.000 Teile.

Gebäudekomponenten — Lüfterflügel

- 1 Bei der Herstellung von Triebwerken werden die verschiedenen Teile einzeln als Teil von Unterbaugruppen hergestellt; die Unterbaugruppen fügen sich dann zum Gesamtmotor zusammen. Ein solcher Teil ist der Lüfterflügel, der sich an der Vorderseite des Triebwerks befindet. Jede Lüfterschaufel besteht aus zwei Schaufelhäuten, die durch Formgebung von geschmolzenem Titan in einer Heißpresse hergestellt werden. Nach dem Entfernen wird jede Klingenhaut mit einem hohlen Hohlraum in der Mitte verschweißt. Um die Festigkeit des Endprodukts zu erhöhen, wird dieser Hohlraum mit einer Titanwabe gefüllt.

Kompressor-Disc

- 2 Die Scheibe, der feste Kern, an dem die Schaufeln des Verdichters befestigt sind, gleicht einem großen, gekerbten Rad. Es muss extrem stabil und frei von kleinsten Unvollkommenheiten sein, da diese unter der enormen Belastung des Motorbetriebs leicht zu Brüchen werden könnten. Lange Zeit bestand die beliebteste Methode zur Herstellung der Scheibe darin, einen Metallrohling maschinell in eine ungefähre Näherung der gewünschten Form zu schneiden, dann zu erhitzen und nach genauen Spezifikationen zu stanzen (Neben der Verformbarkeit des Metalls hilft Wärme auch dabei, die Haarrisse verschweißen). Heutzutage wird jedoch von immer mehr Herstellern ein ausgeklügelteres Verfahren zur Herstellung von Discs verwendet. Genannt Pulvermetallurgie, Es besteht darin, geschmolzenes Metall auf einen schnell rotierenden Drehteller zu gießen, der das Metall in Millionen von mikroskopisch kleinen Tröpfchen zerbricht, die fast sofort wieder nach oben geschleudert werden

Turbinenschaufeln werden hergestellt, indem Wachskopien der Schaufeln gebildet und dann die Kopien in ein Keramikschlammbad eingetaucht werden. Nachdem jede Kopie erhitzt wurde, um die Keramik zu härten und das Wachs zu schmelzen, wird geschmolzenes Metall in den Hohlraum gegossen, der vom geschmolzenen Wachs hinterlassen wurde.

Turbinenschaufeln werden hergestellt, indem Wachskopien der Schaufeln gebildet und dann die Kopien in ein Keramikschlammbad eingetaucht werden. Nachdem jede Kopie erhitzt wurde, um die Keramik zu härten und das Wachs zu schmelzen, wird geschmolzenes Metall in den Hohlraum gegossen, der vom geschmolzenen Wachs hinterlassen wurde.

Ein Düsentriebwerk funktioniert, indem es Luft an einem Ende ansaugt, komprimiert, mit Kraftstoff vermischt und in der Brennkammer verbrennt und dann mit großer Kraft aus dem Abgassystem ausstößt. aufgrund der Drehung des Tisches. Beim Verlassen des Tisches sinkt die Temperatur der Tröpfchen plötzlich (in einer halben Sekunde um etwa 1.000 Grad Celsius), wodurch sie sich verfestigen und ein feinkörniges Metallpulver bilden. Das resultierende Pulver ist sehr rein, da es sich zu schnell verfestigt, um Verunreinigungen aufzunehmen. - 3 Im nächsten Schritt wird das Pulver in einen Formkoffer verpackt und unter Vakuum gesetzt. Durch Vibrieren wird das Pulver nach unten gesiebt, bis es am Boden des Gehäuses dicht gepackt ist; das Vakuum garantiert, dass keine Lufteinschlüsse entstehen. Das Gehäuse wird dann versiegelt und unter hohem Druck (etwa 25.000 Pfund pro Quadratzoll) erhitzt. Diese Kombination aus Hitze und Druck verschmilzt die Metallpartikel zu einer Scheibe. Die Scheibe wird dann auf einer großen Schneidemaschine geformt und mit den Lüfterflügeln verschraubt.

Verdichterschaufeln

- 4 Gießen, ein sehr altes Verfahren, wird noch immer verwendet, um die Verdichterschaufeln zu formen. Bei diesem Verfahren wird die Legierung, aus der die Schaufeln geformt werden, in eine Keramikform gegossen, in einem Ofen erhitzt und abgekühlt. Wenn die Form abgebrochen wird, werden die Klingen auf ihre endgültige Form bearbeitet.

Brennkammer

- 5 Brennkammern müssen Luft und Brennstoff auf kleinem Raum mischen und über längere Zeiträume bei extremer Hitze arbeiten. Um dies zu erreichen, wird Titan legiert, um seine Duktilität zu erhöhen – seine Fähigkeit, sich in Formen zu formen. Anschließend wird es erhitzt, bevor es in mehrere diskrete und sehr komplexe Segmentformen gegossen wird. Die Abschnitte werden aus ihrem . entfernt

Ein Düsentriebwerk ist mit einem Pylon an der Tragfläche des Flugzeugs befestigt. Der Pylon (und der Flügel) müssen sehr stark sein, da ein Motor bis zu 10.000 Pfund wiegen kann. Formen, abkühlen gelassen und zusammengeschweißt, bevor sie am Motor montiert werden.

Ein Düsentriebwerk ist mit einem Pylon an der Tragfläche des Flugzeugs befestigt. Der Pylon (und der Flügel) müssen sehr stark sein, da ein Motor bis zu 10.000 Pfund wiegen kann. Formen, abkühlen gelassen und zusammengeschweißt, bevor sie am Motor montiert werden.

Turbinenscheibe und -schaufeln

- 6 Die Turbinenscheibe wird durch das gleiche pulvermetallurgische Verfahren hergestellt, das zur Herstellung der Verdichterscheibe verwendet wird. Turbinenschaufeln werden jedoch nach einem etwas anderen Verfahren hergestellt als bei der Bildung von Verdichterschaufeln, da sie durch die starke Hitze der direkt vor ihnen liegenden Brennkammer noch stärker beansprucht werden. Zuerst werden Kopien der Klingen hergestellt, indem Wachs in Metallformen gegossen wird. Sobald jede Wachsform ausgehärtet ist, wird sie aus der Form genommen und in ein Keramikschlammbad getaucht, wodurch eine Keramikbeschichtung von etwa 0,25 Zoll (0,63 Zentimeter) Dicke gebildet wird. Jeder Cluster wird dann erhitzt, um die Keramik zu härten und das Wachs zu schmelzen. In den Hohlraum, den das geschmolzene Wachs hinterlassen hat, wird nun geschmolzenes Metall gegossen. Die internen Luftkühlkanäle innerhalb jeder Schaufel werden auch während dieser Produktionsstufe gebildet.

- 7 Die Metallkörner in der Klinge werden nun durch einen Prozess namens Directional Solidizing parallel zur Klinge ausgerichtet. Die Kornrichtung ist wichtig, weil die Turbinenschaufeln so stark beansprucht werden; Wenn die Körner richtig ausgerichtet sind, ist die Wahrscheinlichkeit, dass die Klinge bricht, viel geringer. Der Erstarrungsprozess findet in computergesteuerten Öfen statt, in denen die Schaufeln nach genauen Vorgaben schonend erhitzt werden. Die Metallkörner nehmen beim Abkühlen nach ihrer Entnahme aus den Öfen die richtige Konfiguration an.

- 8 Der nächste und letzte Schritt bei der Vorbereitung von Turbinenschaufeln sind die maschinelle Formgebung und entweder Laserbohren oder Funkenerosion. Zunächst wird die Klinge durch einen Bearbeitungsprozess auf die endgültige, gewünschte Form gehont. Als nächstes werden parallele Reihen winziger Löcher in jeder Schaufel als Ergänzung zu den inneren Kühlkanälen gebildet. Die Löcher werden entweder durch einen kleinen Laserstrahl oder durch Funkenerosion gebildet, bei der sorgfältig kontrollierte Funken Löcher in die Klinge fressen können.

Abgasanlage

- 9 Der Innenkanal und die Nachbrenner der Abgasanlage sind aus Titan, der Außenkanal und die Gondel (das Triebwerksgehäuse) aus Kevlar. Nachdem diese drei Komponenten zu einer Baugruppe verschweißt wurden, kann der gesamte Motor zusammengebaut werden.

Endmontage

- 10 Motoren werden durch manuelles Kombinieren der verschiedenen Unterbaugruppen und Zubehörteile konstruiert. Ein Motor wird typischerweise in einer vertikalen Position vom hinteren Ende nach vorne auf einer Halterung montiert, die es der Bedienungsperson ermöglicht, den Motor während des Aufbaus leicht zu manipulieren. Die Montage beginnt mit dem Verschrauben der Hochdruckturbine (die der Brennkammer am nächsten ist) mit der Niederdruckturbine (die am weitesten von der Brennkammer entfernt ist). Anschließend wird die Brennkammer an den Turbinen befestigt. Ein Prozess, der verwendet wird, um eine ausgewuchtete Turbinenbaugruppe zu bauen, verwendet einen CNC-Roboter (Computer Numerically Controlled), der in der Lage ist, eine Turbinenschaufel auszuwählen, zu analysieren und mit ihrer Nabe zu verbinden. Dieser Roboter kann das Gewicht einer Klinge bestimmen und sie für eine ausgewogene Montage entsprechend platzieren.

- 11 Nach dem Zusammenbau von Turbine und Brennkammer werden die Hoch- und Niederdruckverdichter montiert. Der Lüfter und sein Rahmen bilden die vorderste Baugruppe und werden als nächstes verbunden. Anschließend wird die Hauptantriebswelle installiert, die die Niederdruckturbine mit dem Niederdruckverdichter und dem Bläser verbindet und so den Triebwerkskern vervollständigt.

- 12 Nachdem die letzte Baugruppe, die Abgasanlage, angebracht wurde, ist das Triebwerk bereit für den Versand an den Flugzeughersteller, wo die Rohrleitungen, Verkabelung, Zubehör und die aerodynamische Hülle des Flugzeugs integriert werden.

Qualitätskontrolle

Wenn die Produktion eines neu konstruierten Motors beginnt, wird der erste gebaute Motor als Testmotor bezeichnet, und zahlreiche Versuche werden durchgeführt, um seine Reaktion auf die verschiedenen Situationen zu testen, denen das Motormodell während seiner Lebensdauer ausgesetzt ist. Dazu gehören extreme Wetterbedingungen, Trümmer in der Luft (wie Vögel), lange Flüge und wiederholte Starts. Der erste gebaute Motor wird immer der Qualitätsprüfung gewidmet; es wird nie kommerziell fliegen.

Während des gesamten Bauprozesses eines Motors werden Komponenten und Baugruppen auf Maßhaltigkeit, verantwortungsvolle Verarbeitung und Materialintegrität geprüft. Maßprüfungen werden auf viele verschiedene Arten durchgeführt. Eine gängige Methode ist die CNC-Inspektion. Eine Koordinatenmessmaschine (KMG) prüft die wichtigsten Merkmale eines Teils und vergleicht sie mit den entworfenen Abmessungen. Auch Teile werden auf Materialfehler geprüft. Eine Methode besteht darin, eine fluoreszierende Flüssigkeit auf die gesamte Oberfläche eines Teils aufzutragen. Nachdem die Flüssigkeit in eventuelle Risse oder Markierungen gewandert ist, wird der Überschuss entfernt. Unter ultraviolettem Licht leuchten alle Oberflächenfehler auf, die zu einem vorzeitigen Motorausfall führen könnten.

Alle rotierenden Baugruppen müssen genau ausgewuchtet sein, um einen sicheren Langzeitbetrieb zu gewährleisten. Vor der Endmontage werden alle rotierenden Unterbaugruppen dynamisch ausgewuchtet. Der Auswuchtvorgang ähnelt dem Schleuderausgleich des Reifens an deinem Auto. Die rotierenden Unterbaugruppen und der fertige Triebwerkskern werden computergesponnen und eingestellt, um sicherzustellen, dass sie sich konzentrisch drehen.

Die Funktionsprüfung eines fertigen Triebwerks erfolgt in drei Stufen:statischer Test, stationärer Betriebstest und Flugtest. Ein statischer Test überprüft die Systeme (wie Elektrik und Kühlung) ohne dass der Motor läuft. Stationäre Betriebstests werden mit dem auf einem Ständer montierten und laufenden Motor durchgeführt. Die Flugerprobung beinhaltet eine umfassende Prüfung aller Systeme, die zuvor getestet wurden oder nicht, in einer Vielzahl unterschiedlicher Bedingungen und Umgebungen. Jeder Motor wird während seiner gesamten Lebensdauer überwacht.

Herstellungsprozess