Gummiband

Hintergrund

Gummibänder sind eines der bequemsten Produkte des zwanzigsten Jahrhunderts, das von zahlreichen Personen und Industrien für eine Vielzahl von Zwecken verwendet wird. Der größte Verbraucher von Gummibändern in der Welt ist die US-Post, die jährlich Millionen von Pfund bestellt, um sie zum Sortieren und Zustellen von Poststapeln zu verwenden. Auch die Zeitungsindustrie verwendet riesige Mengen an Gummibändern, um einzelne Zeitungen vor der Hauszustellung zusammengerollt oder zusammengefaltet zu halten. Ein weiterer großer Verbraucher ist die Agrarindustrie. Die Blumenindustrie kauft Gummibänder, um Blumensträuße zusammenzuhalten oder verwendet zarte Bänder um die Blütenblätter von Blumen (insbesondere Tulpen), um zu verhindern, dass sie sich während des Transports öffnen. Gemüse wie Sellerie wird häufig mit Gummibändern zusammengebunden, und die Plastikhüllen über Beeren, Brokkoli und Blumenkohl werden oft mit Gummibändern befestigt. Insgesamt werden allein in den USA jedes Jahr mehr als 30 Millionen Pfund Gummibänder verkauft.

Gummi, das aus Pflanzen gewonnen wird, die in einem äquatorialen Klima am besten gedeihen, wurde zuerst von europäischen Entdeckern in Amerika entdeckt, wo Christopher Columbus Maya-Indianer mit wasserdichten Schuhen und Flaschen aus der Substanz traf. Fasziniert trug er auf seiner Rückreise nach Europa mehrere Maya-Gummiartikel mit sich. In den nächsten hundert Jahren folgten andere europäische Entdecker. Das Wort Kautschuk wurde 1770 geboren, als ein englischer Chemiker namens Joseph Priestley entdeckte, dass gehärtete Kautschukstücke Bleistift ausradieren würden markiert. Im späten 18. Jahrhundert hatten europäische Wissenschaftler entdeckt, dass das Auflösen von Kautschuk in Terpentin eine Flüssigkeit erzeugte, die zum Imprägnieren von Stoffen verwendet werden konnte.

Bis Anfang des 19. Jahrhunderts stellte Naturkautschuk jedoch mehrere technische Herausforderungen. Obwohl es eindeutig das Potenzial für eine nützliche Entwicklung hatte, konnte es niemand so weit bringen, dass es kommerziell genutzt werden konnte. Gummi wurde während der kalten europäischen Winter schnell trocken und spröde. Schlimmer noch, es wurde weich und klebrig, wenn es gewarnt wurde.

Der amerikanische Erfinder Charles Goodyear experimentierte fast ein Jahrzehnt lang mit Methoden zur Veredelung von Naturkautschuk, bevor er diese Probleme mit unverarbeitetem Kautschuk durch einen Unfall überwinden konnte. Eines Tages im Jahr 1839 ließ Goodyear versehentlich ein Stück Rohgummi auf einem warmen Ofen liegen, zusammen mit etwas Schwefel und Blei. Als Goodyear seinen "Fehler" entdeckte, stellte er erfreut fest, dass der Belag eine viel brauchbarere Konsistenz und Textur angenommen hatte. In den nächsten fünf Jahren perfektionierte er den Prozess der Umwandlung von Naturkautschuk in einen verwertbaren Rohstoff. Dieser Prozess, den Goodyear als Vulkanisation bezeichnete nach dem römischen Feuergott, ermöglichte die Entwicklung der modernen Gummiindustrie.

Das erste Gummiband wurde 1843 entwickelt, als ein Engländer namens Thomas Hancock eine Gummiflasche zerschnitt, die von einigen Neuwelt-Indianern hergestellt wurde. Obwohl diese ersten Gummibänder als Strumpfbänder und Taillenbänder adaptiert wurden, war ihr Nutzen begrenzt, da sie unvulkanisiert waren. Hancock selbst hat seine Erfindung nie vulkanisiert, aber er hat die Gummiindustrie durch die Entwicklung des Matikators . vorangebracht Maschine, einem Vorläufer der modernen Gummifräsmaschine zur Herstellung von Gummibändern und anderen Gummiprodukten. 1845 patentierte Hancocks Landsmann Thomas Perry das Gummiband und eröffnete die erste Gummibandfabrik. Mit den kombinierten Beiträgen von  Nachdem der Latex geerntet und gereinigt wurde, wird er mit Essig- oder Ameisensäure zu Gummiplatten kombiniert. Als nächstes werden die Platten zwischen Walzen gequetscht, um überschüssiges Wasser zu entfernen, und zu Ballen oder Blöcken gepresst, normalerweise 2 oder 3 Quadratfuß.

Nachdem der Latex geerntet und gereinigt wurde, wird er mit Essig- oder Ameisensäure zu Gummiplatten kombiniert. Als nächstes werden die Platten zwischen Walzen gequetscht, um überschüssiges Wasser zu entfernen, und zu Ballen oder Blöcken gepresst, normalerweise 2 oder 3 Quadratfuß.

Der Kautschuk wird dann an eine Kautschukfabrik geliefert, wo die Platten maschinell in kleine Stücke geschnitten und in einem Banbury-Mischer mit anderen Zutaten vermischt werden – Schwefel zum Vulkanisieren, Pigmente zum Färben und andere Chemikalien zum Verstärken oder Vermindern die Elastizität der resultierenden Gummibänder. Nach dem Fräsen werden die erhitzten Gummistreifen einer Extrudermaschine zugeführt, die den Gummi in langen Hohlschläuchen herauspresst. Goodyear, Hancock und Perry wurde die Herstellung effektiver Gummibänder möglich.

Im späten 19. Jahrhundert begannen britische Kautschukhersteller, die Entwicklung von Kautschukplantagen in britischen Kolonien wie Malaya und Ceylon zu fördern. Kautschukplantagen florierten im warmen Klima Südostasiens, und auch die europäische Kautschukindustrie florierte, weil sie jetzt die Kosten für den Import von Kautschuk aus Amerika vermeiden konnte, der außerhalb der politischen und wirtschaftlichen Kontrolle Großbritanniens lag.

Rohstoffe

Obwohl 75 Prozent der heutigen Kautschukprodukte aus dem im Zweiten Weltkrieg perfektionierten synthetischen Kautschuk hergestellt werden, werden Gummibänder immer noch aus organischem Kautschuk hergestellt, da dieser eine überlegene Elastizität bietet. Naturkautschuk kommt aus Latex, eine milchige Flüssigkeit, die hauptsächlich aus Wasser mit einer geringeren Menge an Gummi und Spuren von Harz, Protein, Zucker, besteht und Mineralstoff. Die meisten nicht-synthetischen Industrielatex stammen vom Kautschukbaum (Hevea brasiliensis), aber auch verschiedene äquatoriale Bäume, Sträucher und Weinreben produzieren die Substanz.

Innerhalb des Gummibaums befindet sich Latex zwischen der äußeren Rinde und der Kambiumschicht, durch die der Saft des Baumes fließt. Im Gegensatz zum Saft dient Latex als Schutzmittel, das aus Wunden in der Baumrinde sickert und diese abdichtet. Um die Substanz zu "anzapfen", schneiden Gummierntemaschinen einen "V"-förmigen Keil in die Rinde. Sie müssen aufpassen, dass sie in einem ausgewachsenen Baum (7 bis 10 Zoll oder 17,7 bis 25,4 Zentimeter Durchmesser) ihre Schnitte in einer Tiefe zwischen 0,635 und 1,2 Zentimeter machen, weil sie die Latex, ohne in die Saftgefäße zu schneiden. Sie müssen auch darauf achten, jeden Baum jedes Mal an einer etwas anderen Stelle anzutippen. Ende des 19. Jahrhunderts begann der Botaniker Henry Ridley, diese Maßnahme zu empfehlen, nachdem er festgestellt hatte, dass wiederholtes Klopfen in derselben  Nach dem Extrudieren werden die Gummischläuche über Aluminiumstangen, die Dorne genannt werden, gepresst und in großen Öfen ausgehärtet. Schließlich werden die Rohre von den Dornen entfernt und einer Schneidemaschine zugeführt, die sie in fertige Gummibänder schneidet. Stelle schnell getötete Gummibäume. Nachdem Arbeiter einen Schnitt gemacht haben, sickert Latex aus und sammelt sich in einem Behälter, der am Baum befestigt ist. Das Klopfen findet jeden zweiten Tag statt und jedes Klopfen ergibt etwa 2 Unzen (56 Gramm) der Substanz. Nach dem Klopfen trocknet der Schnitt und das Latex fließt in ein oder zwei Stunden nicht mehr.

Nach dem Extrudieren werden die Gummischläuche über Aluminiumstangen, die Dorne genannt werden, gepresst und in großen Öfen ausgehärtet. Schließlich werden die Rohre von den Dornen entfernt und einer Schneidemaschine zugeführt, die sie in fertige Gummibänder schneidet. Stelle schnell getötete Gummibäume. Nachdem Arbeiter einen Schnitt gemacht haben, sickert Latex aus und sammelt sich in einem Behälter, der am Baum befestigt ist. Das Klopfen findet jeden zweiten Tag statt und jedes Klopfen ergibt etwa 2 Unzen (56 Gramm) der Substanz. Nach dem Klopfen trocknet der Schnitt und das Latex fließt in ein oder zwei Stunden nicht mehr.

Der Herstellungsprozess

Prozess

Verarbeitung des Naturlatex

- 1 Die erste Phase der Herstellung des geernteten Latex findet normalerweise auf der Kautschukplantage vor dem Verpacken und Versenden statt. Der erste Schritt bei der Verarbeitung des Latex ist die Reinigung, bei der es abgesiebt wird, um die anderen Bestandteile außer Gummi zu entfernen und Verunreinigungen wie Baumsaft und Schmutz herauszufiltern.

- 2 Der gereinigte Gummi wird nun in großen Bottichen gesammelt. In Kombination mit Essig- oder Ameisensäure verkleben die Gummipartikel zu Platten.

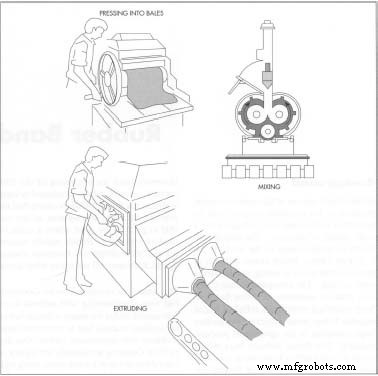

- 3 Als nächstes werden die Platten zwischen Walzen gequetscht, um überschüssiges Wasser zu entfernen, und zu Ballen oder Blöcken gepresst, normalerweise 2 oder 3 Quadratfuß (0,6 oder 0,9 Quadratmeter), bereit für den Versand an die Fabriken. Die Größe der Blöcke hängt davon ab, was die einzelne Plantage aufnehmen kann.

Mischen und Mahlen

- 4 Der Gummi wird dann an eine Gummifabrik geliefert. Hier werden die Platten maschinell in kleine Stücke geschnitten (oder gehackt). Als nächstes verwenden viele Hersteller einen Banbury-Mixer, der 1916 von Femely H. Banbury erfunden wurde. Diese Maschine mischt den Gummi mit anderen Zutaten – Schwefel zum Vulkanisieren, Pigmente zum Färben und andere Chemikalien, um die Elastizität der resultierenden Gummibänder zu erhöhen oder zu verringern. Obwohl einige Unternehmen diese Zutaten erst in der nächsten Stufe (Mühlen) hinzufügen, integriert die Banbury-Maschine sie gründlicher und produziert ein einheitlicheres Produkt.

- 5 Das Mahlen, die nächste Produktionsphase, beinhaltet das Erhitzen des Gummis (eine gemischte Masse, wenn sie gemischt wurde, einzelne Stücke, wenn dies nicht der Fall ist) und das Zusammendrücken in einer Fräsmaschine.

Extrusion

- 6 Nachdem das erhitzte, abgeflachte Gummi die Fräsmaschine verlassen hat, wird es in Streifen geschnitten. Noch heiß vom Mahlen werden die Streifen dann einer Extrudermaschine zugeführt, die den Gummi in langen, hohlen Röhren herausdrückt (ähnlich wie ein Fleischwolf lange Fleischstränge produziert). Überschüssiger Gummi sammelt sich regelmäßig um den Kopf jeder Extrudermaschine, und dieser Gummi wird abgeschnitten, gesammelt und mit dem Gummi zurück in die Fräsmaschine gegeben.

Aushärtung

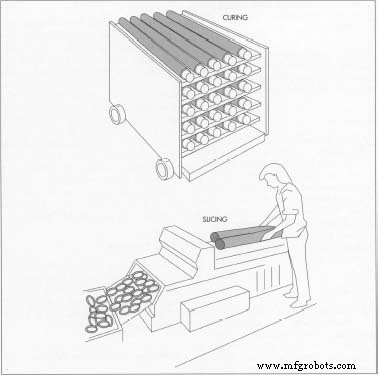

- 7 Die Gummischläuche werden dann über Aluminiumpfosten gepresst, die Dorne genannt werden, die mit Talkumpuder bedeckt sind, damit der Gummi nicht kleben bleibt. Obwohl der Gummi bereits vulkanisiert ist, ist er an dieser Stelle ziemlich spröde und muss "ausgehärtet" werden, bevor er elastisch und verwendbar ist. Dazu werden die Stangen auf Gestelle geladen, die in großen Maschinen gedämpft und erhitzt werden.

- 8 Von den Stangen genommen und gewaschen, um das Talkum zu entfernen, werden die Gummiröhrchen einer anderen Maschine zugeführt, die sie in fertige Gummibänder schneidet. Gummibänder werden nach Gewicht verkauft, und da sie zum Verklumpen neigen, können nur kleine Mengen maschinell genau abgewogen werden. Im Allgemeinen kann jedes Paket über 5 Pfund (2,2 Kilogramm) maschinell geladen werden, erfordert jedoch weiterhin manuelles Wiegen und Einstellen.

Qualitätskontrolle

Mustergummibänder aus jeder Charge werden verschiedenen Qualitätsprüfungen unterzogen. Ein solcher Test misst Modul, oder wie stark ein Band zurückschnappt:Ein festes Band sollte beim Ziehen kräftig zurückschnappen, während ein Band zum Sichern zerbrechlicher Gegenstände sanfter zurückschnappen sollte. Ein weiterer Test für Dehnung, bestimmt, wie weit sich ein Band dehnt, was vom prozentualen Anteil des Gummis in einem Band abhängt:Je mehr Gummi, desto weiter sollte es sich dehnen. Ein drittes häufig getestetes Merkmal ist Bruchfestigkeit oder ob ein Gummiband stark genug ist, um normalen Belastungen standzuhalten. Wenn 90 Prozent der Probenbänder in einer Charge einen bestimmten Test bestehen, geht die Charge zum nächsten Test über; Bestehen 90 Prozent aller Tests, gilt die Charge als marktreif.

Die Zukunft

Gummibänder sind ein „ausgereiftes Produkt“, für das der Markt nicht mehr so schnell wächst wie noch vor einigen Jahren. Trotzdem ist die Nachfrage nach Gummibändern stabil und wird in absehbarer Zeit nicht dramatisch zurückgehen.

Herstellungsprozess

- Was ist vulkanisierter Gummi?

- Reifen

- Bandsägemaschine &Metallbearbeitung

- Die Hauptkomponenten der Bandsägemaschinen

- Bandsägen schneiden:Erfahrungen &Gespräche

- Wie wähle ich die Sägegeschwindigkeit?

- Was ist eine vertikale Bandsäge?

- Ihre Auswahlhilfe für Bandsägen

- Die leistungsstarke Metallbandsäge

- Was ist eine Mini-Metallbandsäge?