Reifen

Hintergrund

Ein Reifen ist eine starke, flexible Gummihülle, die an der Felge eines Rades befestigt ist. Reifen bieten eine griffige Oberfläche für die Traktion und dienen als Polster für die Räder eines sich bewegenden Fahrzeugs. Reifen finden sich an Automobilen s, Lastkraftwagen, Busse, Flugzeugfahrwerke, Traktoren und andere landwirtschaftliche Geräte, Industriefahrzeuge wie Gabelstapler und gängige Beförderungsmittel wie Kinderwagen, Einkaufswagen, Rollstühle, Fahrräder und Motorräder.

Reifen für die meisten Fahrzeuge sind pneumatisch; Luft wird im Reifen unter Druck gehalten. Bis vor kurzem hatten Luftreifen einen Schlauch, um den Luftdruck zu halten, aber jetzt sind Luftreifen so konstruiert, dass sie eine Druckdichtung mit der Felge des Rades bilden.

Der schottische Erfinder Robert Thomson entwickelte 1845 den Luftreifen mit Schlauch, aber sein Design war seiner Zeit voraus und stieß auf wenig Interesse. Der Luftreifen wurde in den 1880er Jahren von einem anderen Schotten, John Boyd Dunlop, neu erfunden und wurde bei Radfahrern sofort beliebt.

Naturkautschuk ist der wichtigste Rohstoff für die Reifenherstellung, obwohl auch synthetischer Kautschuk verwendet wird. Um die richtigen Eigenschaften von Festigkeit, Elastizität und Verschleißfestigkeit zu entwickeln, muss der Gummi jedoch mit einer Vielzahl von Chemikalien behandelt und dann erhitzt werden. Der amerikanische Erfinder Charles Goodyear entdeckte den Prozess der Verstärkung von Gummi, bekannt als Vulkanisation oder Aushärtung, durch Zufall im Jahr 1839. Er experimentierte seit 1830 mit Kautschuk, konnte aber kein geeignetes Härtungsverfahren entwickeln. Während eines Experiments mit einer Mischung aus indischem Gummi und Schwefel ließ Goodyear die Mischung auf einen heißen Herd fallen. Eine chemische Reaktion fand statt und das Kautschuk-Schwefel-Gemisch bildete statt zu schmelzen einen harten Klumpen. Er setzte seine Experimente fort, bis er endlose Gummiplatten behandeln konnte.

Heute produzieren große, leistungsfähige Fabriken mit Facharbeitern jährlich mehr als 250 Millionen neue Reifen. Obwohl viele Schritte im Herstellungsprozess automatisiert werden, sind dennoch Facharbeiter erforderlich, um die Komponenten eines Reifens zu montieren.

Rohstoffe

Kautschuk ist der Hauptrohstoff für die Reifenherstellung, wobei sowohl Natur- als auch Synthesekautschuk verwendet werden. Naturkautschuk kommt als milchige Flüssigkeit in der Rinde des Kautschukbaums Hevea Brasiliensis vor. Zur Herstellung des Rohgummis für die Reifenherstellung wird der flüssige Latex mit Säuren vermischt, die den Gummi erstarren lassen. Pressen pressen überschüssiges Wasser aus und formen den Gummi zu Platten, die dann in hohen Räuchereien getrocknet, zu riesigen Ballen gepresst und an Reifenfabriken in der ganzen Welt verschifft werden. Synthetischer Kautschuk wird aus den im Rohöl enthaltenen Polymeren hergestellt.

Der andere Hauptbestandteil von Reifengummi ist Ruß. Ruß ist ein feines, weiches Pulver, das entsteht, wenn Rohöl oder Erdgas mit einer begrenzten Menge an Sauerstoff verbrannt wird, wodurch eine unvollständige Verbrennung und eine große Menge an feinem Ruß entsteht. Für die Reifenherstellung wird so viel Ruß benötigt, dass ihn Eisenbahnwaggons transportieren und riesige Silos den Ruß in der Reifenfabrik lagern, bis er gebraucht wird.

Schwefel und andere Chemikalien werden auch in Reifen verwendet. Spezifische Chemikalien erzeugen, wenn sie mit Gummi vermischt und dann erhitzt werden, spezifische Reifeneigenschaften wie hohe Reibung (aber geringe Laufleistung) für einen Rennreifen oder hohe Laufleistung (aber niedrigere Reibung) für einen Pkw-Reifen. Einige Chemikalien halten den Gummi flexibel, während er zu einem Reifen geformt wird, während andere Chemikalien den Gummi vor der ultravioletten Strahlung der Sonne schützen.

Design

Die Hauptmerkmale eines Pkw-Reifens sind die Lauffläche, die Karosserie mit Seitenwänden und die Wulste. Die Lauffläche ist das erhabene Profil in Kontakt mit der Straße. Der Körper stützt die Lauffläche und verleiht dem Reifen seine spezifische Form. Die Wulste sind mit Gummi überzogene Metalldrahtbündel, die den Reifen auf dem Rad halten.

Computersysteme spielen heute eine große Rolle beim Reifendesign. Eine komplexe Analysesoftware, die auf jahrelangen Testdaten basiert, ermöglicht es Reifeningenieuren, die Leistung des Profildesigns und anderer Designparameter zu simulieren. Die Software erstellt ein dreidimensionales Farbbild eines möglichen Reifendesigns und berechnet die Auswirkungen unterschiedlicher Belastungen auf das vorgeschlagene Reifendesign. Computersimulationen sparen Reifenherstellern Geld, da viele Designbeschränkungen entdeckt werden können, bevor ein Prototyp des Reifens tatsächlich montiert und getestet wird.

Neben Tests zum Profildesign und zur Reifenkarosseriekonstruktion können Computer die Auswirkungen verschiedener Arten von Gummimischungen simulieren. In einem modernen Pkw-Reifen können bis zu zwanzig verschiedene Gummiarten in verschiedenen Teilen des Reifens verwendet werden. Für eine gute Traktion bei kaltem Wetter kann eine Gummimischung in der Lauffläche verwendet werden; eine andere Mischung wird verwendet, um den Reifenseitenwänden eine erhöhte Steifigkeit zu verleihen.

Nachdem die Reifeningenieure mit den Computerstudien eines neuen Reifens zufrieden sind, arbeiten Fertigungsingenieure und erfahrene Reifenmonteure mit den Konstrukteuren zusammen, um Reifenprototypen zum Testen herzustellen. Wenn Konstruktions- und Fertigungsingenieure mit einem neuen Reifendesign zufrieden sind, beginnen die Reifenfabriken mit der Massenproduktion des neuen Reifens.

Die 1909 von WC State of Goodyear Tire Company erfundene Reifenbaumaschine steigerte die Produktivität der Arbeiter dramatisch .

Die 1909 von WC State of Goodyear Tire Company erfundene Reifenbaumaschine steigerte die Produktivität der Arbeiter dramatisch .

Die Geschichte der Reifen ist ein hervorragendes Beispiel dafür, wie Innovationen in einer Branche massive Veränderungen in einer anderen bewirken können. Einfach ausgedrückt, veränderte der "Start" der Automobilindustrie die Gummiindustrie in den Vereinigten Staaten in den frühen Jahren des 20. Jahrhunderts. Die Gummiindustrie des späten 19. Jahrhunderts konzentrierte sich auf die Herstellung von Schuhen sowie Fahrrad- und Kutschenreifen. Bis zum Ersten Weltkrieg waren Gummi und Autoreifen in der öffentlichen Meinung praktisch gleichbedeutend. Dem Verkauf von 7000 Neuwagen im Jahr 1901 standen der Verkauf von 28.000 Reifen als Erstausrüstung (OE) und zusätzlich 68.000 Ersatzreifen gegenüber. Im Jahr 1918, als Reifen etwa fünfzig Prozent des Gummiabsatzes ausmachten, überstieg der Verkauf von OE-Reifen vier Millionen für die eine Million produzierten Neuwagen und die Gesamtreifenproduktion erreichte 24,5 Millionen.

Diese enorme Produktionssteigerung ging einher mit dem Aufkommen inzwischen bekannter Firmen wie Goodyear, Goodrich und Firestone und der Gründung des Industriezentrums in Akron, Ohio. Und während die Beschäftigung in die Höhe schoss, waren Produktionssteigerungen nur mit Hilfe der Technik möglich. Die grundlegende Neuerung war die Mechanisierung des Kernbaus. Vor 1910 wurden Reifen von Arbeitern gebaut, die jede Lage und die Wulste um einen Eisenkern streckten, zementierten und nähten. Im Jahr 1909 patentierte das Unternehmen W. C. State of the Goodyear eine Maschine, die die Lagen, Wülste und das Profil auf Rollen transportierte, die auf einem zentralen Revolver getragen wurden. Der Arbeiter zog das entsprechende Material über den Kern, während der Elektromotor der Maschine die richtige Spannung hielt, damit der Arbeiter das Zementieren und Nähen beenden konnte. Geschick und Fingerfertigkeit blieben wichtig, aber die Kernbaumaschine vereinfachte und beschleunigte die Produktion von sechs bis acht Reifen pro Tag und Arbeiter auf zwanzig bis vierzig Reifen pro Tag, je nach Typ.

William S. Pretzer

Der Herstellungsprozess

Prozess

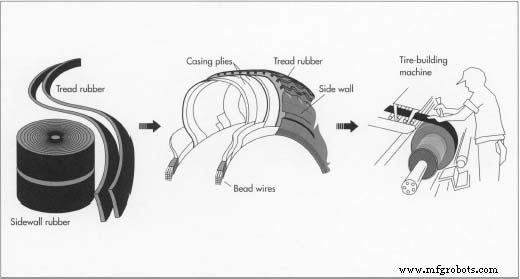

Ein Pkw-Reifen wird hergestellt, indem in einer Reifenformmaschine mehrere Schichten speziell formulierten Gummis um eine Metalltrommel gewickelt werden. Die verschiedenen Komponenten des Reifens werden zur Formmaschine transportiert, wo ein erfahrener Monteur die Streifen schneidet und positioniert, um die verschiedenen Teile des Reifens zu formen  Der erste Schritt im Reifenherstellungsprozess ist das Mischen der Rohstoffe – Gummi, Ruß, Schwefel und andere Materialien – um die Gummimischung zu bilden. Nachdem der Gummi aufbereitet ist, wird er zu einer Reifenbaumaschine geschickt, wo ein Arbeiter die Gummischichten aufbaut, um den Reifen zu formen. An diesem Punkt wird der Reifen als "grüner Reifen" bezeichnet. Reifen, der an dieser Stelle als "grüner Reifen" bezeichnet wird. Wenn ein Rohreifen fertig ist, kollabiert die Metalltrommel, sodass der Reifenmonteur den Reifen entfernen kann. Der Rohreifen wird dann zum Härten in eine Form gebracht.

Der erste Schritt im Reifenherstellungsprozess ist das Mischen der Rohstoffe – Gummi, Ruß, Schwefel und andere Materialien – um die Gummimischung zu bilden. Nachdem der Gummi aufbereitet ist, wird er zu einer Reifenbaumaschine geschickt, wo ein Arbeiter die Gummischichten aufbaut, um den Reifen zu formen. An diesem Punkt wird der Reifen als "grüner Reifen" bezeichnet. Reifen, der an dieser Stelle als "grüner Reifen" bezeichnet wird. Wenn ein Rohreifen fertig ist, kollabiert die Metalltrommel, sodass der Reifenmonteur den Reifen entfernen kann. Der Rohreifen wird dann zum Härten in eine Form gebracht.

- 1 Der erste Schritt im Reifenherstellungsprozess ist das Mischen von Rohstoffen, um die Gummimischung zu bilden. Triebwagen liefern große Mengen an Natur- und Synthesekautschuk, Ruß, Schwefel und anderen Chemikalien und Ölen, die alle gelagert werden, bis sie gebraucht werden. Computersteuerungssysteme enthalten verschiedene Rezepte und können automatisch bestimmte Chargen von Kautschuk und Chemikalien zum Mischen abmessen. Riesige Mischer, die wie vertikale Betonmischer hängen, rühren den Kautschuk und die Chemikalien in Chargen mit einem Gewicht von bis zu 1.100 Pfund zusammen.

- 2 Jede Mischung wird dann unter zusätzlichem Erhitzen erneut gemahlen, um die Charge zu erweichen und die Chemikalien zu mischen. In einem dritten Schritt durchläuft die Charge noch einmal einen Mischer, in dem weitere Chemikalien zugesetzt werden, um die sogenannte Endmischung zu bilden. Während aller drei Mischschritte werden Hitze und Reibung auf die Charge ausgeübt, um den Gummi zu erweichen und die Chemikalien gleichmäßig zu verteilen. Die chemische Zusammensetzung jeder Charge hängt vom Reifenteil ab – bestimmte Kautschukrezepturen werden für die Karosserie verwendet, andere Rezepturen für die Wulste und andere für die Lauffläche.

Körper, Perlen und Profil

- 3 Sobald eine Kautschukcharge gemischt wurde, durchläuft sie leistungsstarke Walzwerke, die die Charge zu dicken Platten pressen. Diese Platten werden dann verwendet, um die spezifischen Teile des Reifens herzustellen. Der Reifenkörper zum Beispiel besteht aus stoffartigen Stoffstreifen, die mit Gummi überzogen sind. Jeder Streifen aus gummiertem Stoff wird verwendet, um eine Schicht namens eine Lage zu bilden im Reifenkörper. Ein Pkw-Reifen kann bis zu vier Lagen in der Karosserie haben.

- 4 Für die Wulste eines Reifens werden Drahtbündel auf einer Drahtwickelmaschine gebildet. Die Bündel werden dann zu Ringen geformt und die Ringe werden mit Gummi überzogen.

- 5 Der Gummi für die Reifenlauffläche und die Seitenwände wandert vom Chargenmischer zu einer anderen Art von Verarbeitungsmaschine, die als Extruder bezeichnet wird. Im Extruder wird die Charge weiter gemischt und erhitzt und dann durch eine Düse – eine geformte Öffnung – herausgedrückt, um eine Gummischicht zu bilden. Seitenwandgummi wird mit einer schützenden Plastikfolie abgedeckt und aufgerollt. Profilgummi wird in Streifen geschnitten und in große, flache Metallkisten namens Bücher geladen.

Reifenbaumaschine

- 6 Die Rollen aus Seitenwandgummi, die Bücher mit Profilgummi und die Gestelle aus

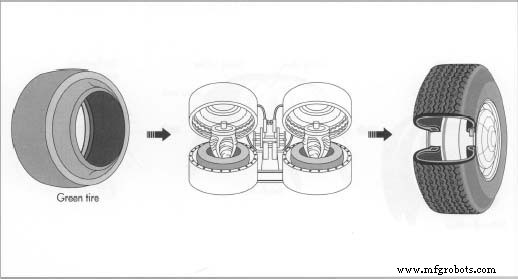

Nachdem der Rohreifen hergestellt wurde, wird er zum Aushärten in eine Form gegeben. Die Form hat die Form einer Muschel und enthält einen großen, flexiblen Ballon. Der Reifen wird über den Ballon (Blase) gelegt und die Form schließt sich. Als nächstes wird Dampf in den Ballon gepumpt, der ihn ausdehnt, um den Reifen gegen die Seiten der Form zu formen. Nach dem Abkühlen wird der Reifen aufgepumpt und getestet. Alle Perlen werden an einen erfahrenen Monteur an einer Reifenbaumaschine geliefert. Im Zentrum der Maschine befindet sich eine zusammenlegbare rotierende Trommel, die die Reifenteile hält. Der Reifenmonteur beginnt mit dem Bau eines Reifens, indem er die gummierten Gewebelagen des Körpers um die Maschinentrommel wickelt. Nachdem die Enden dieser Lagen mit Leim verbunden sind, werden die Wulste hinzugefügt und mit zusätzlichen Reifenkörperlagen, die über die Wulste gelegt werden, in Position gehalten. Als nächstes verwendet der Monteur spezielle Elektrowerkzeuge, um die Kanten der Reifenlagen zu formen. Abschließend werden die extrudierten Gummischichten für Seitenwand und Lauffläche verklebt und der montierte Reifen – der Rohreifen – aus der Reifenbaumaschine entnommen.

Nachdem der Rohreifen hergestellt wurde, wird er zum Aushärten in eine Form gegeben. Die Form hat die Form einer Muschel und enthält einen großen, flexiblen Ballon. Der Reifen wird über den Ballon (Blase) gelegt und die Form schließt sich. Als nächstes wird Dampf in den Ballon gepumpt, der ihn ausdehnt, um den Reifen gegen die Seiten der Form zu formen. Nach dem Abkühlen wird der Reifen aufgepumpt und getestet. Alle Perlen werden an einen erfahrenen Monteur an einer Reifenbaumaschine geliefert. Im Zentrum der Maschine befindet sich eine zusammenlegbare rotierende Trommel, die die Reifenteile hält. Der Reifenmonteur beginnt mit dem Bau eines Reifens, indem er die gummierten Gewebelagen des Körpers um die Maschinentrommel wickelt. Nachdem die Enden dieser Lagen mit Leim verbunden sind, werden die Wulste hinzugefügt und mit zusätzlichen Reifenkörperlagen, die über die Wulste gelegt werden, in Position gehalten. Als nächstes verwendet der Monteur spezielle Elektrowerkzeuge, um die Kanten der Reifenlagen zu formen. Abschließend werden die extrudierten Gummischichten für Seitenwand und Lauffläche verklebt und der montierte Reifen – der Rohreifen – aus der Reifenbaumaschine entnommen.

Aushärtung

- 7 Ein Rohreifen wird zum Aushärten in eine große Form gelegt. Eine Reifenform hat die Form einer monströsen Metallmuschel, die sich öffnet und einen großen, flexiblen Ballon freigibt, der als -Blase bezeichnet wird. Der Rohreifen wird über die Blase gelegt, und wenn sich die zweischalige Form schließt, füllt sich die Blase mit Dampf und dehnt sich aus, um den Reifen zu formen und den leeren Laufflächengummi gegen das erhöhte Innere der Form zu drücken. Bei diesem Härtungsprozess erhitzt der Dampf den Rohreifen auf bis zu 280 Grad. Die Zeit in der Form hängt von den gewünschten Eigenschaften des Reifens ab.

- 8 Nachdem das Aushärten abgeschlossen ist, wird der Reifen zum Abkühlen und anschließenden Testen aus der Form genommen. Jeder Reifen wird gründlich auf Fehler wie Blasen oder Hohlräume im Gummi der Lauffläche, der Seitenwand und des Inneren des Reifens untersucht. Dann wird der Reifen auf ein Testrad gelegt, aufgepumpt und gedreht. Sensoren im Testrad messen die Balance des Reifens und stellen fest, ob der Reifen gerade verläuft. Aufgrund des Designs und der Montage eines modernen Reifens wird er selten abgelehnt. Nachdem der Reifen inspiziert und auf dem Testrad gefahren wurde, wird er zur Auslieferung in ein Lager gebracht.

Qualitätskontrolle

Die Qualitätskontrolle beginnt bei den Lieferanten der Rohstoffe. Heute sucht ein Reifenhersteller Lieferanten, die die Rohstoffe testen, bevor sie an das Reifenwerk geliefert werden. Oftmals schließt ein Hersteller mit wenigen Lieferanten spezielle Einkaufsvereinbarungen ab, die die Eigenschaften und Zusammensetzung der Rohstoffe detailliert bescheinigen. Um die Zertifizierung der Lieferanten zu gewährleisten, prüfen die Chemiker der Reifenunternehmen die Rohstoffe bei der Anlieferung stichprobenartig.

Während des Chargenmischprozesses werden Proben des Kautschuks gezogen und getestet, um verschiedene Eigenschaften wie Zugfestigkeit und Dichte zu bestätigen. Jeder Reifenmonteur ist für die verwendeten Reifenkomponenten verantwortlich. Codenummern und ein umfassendes Computeraufzeichnungssystem ermöglichen es Werksleitern, Chargen von Gummi und spezifischen Reifenkomponenten zu verfolgen.

Wenn ein neues Reifendesign zum ersten Mal hergestellt wird, werden Hunderte von Reifen vom Bandende zur zerstörenden Prüfung entnommen. Einige der Reifen werden zum Beispiel aufgeschnitten, um Lufteinschlüsse zwischen den Karosserielagen zu überprüfen, während andere auf Metallstollen gedrückt werden, um die Pannensicherheit zu bestimmen. Noch andere Reifen werden schnell gedreht und auf Metalltrommeln gedrückt, um die Laufleistung und andere Leistungsmerkmale zu testen.

Bei der Reifenqualitätskontrolle werden auch verschiedene zerstörungsfreie Bewertungstechniken verwendet. Die Röntgenvideographie bietet einen schnellen und aufschlussreichen Blick durch einen Reifen. Bei einem Röntgen-Reifentest wird ein Reifen zufällig ausgewählt und in eine Bestrahlungskabine gebracht, wo er mit Röntgenstrahlen beschossen wird. Ein Testtechniker betrachtet das Röntgenbild auf einem Videobildschirm, auf dem Reifendefekte leicht zu erkennen sind. Wenn ein Fehler auftaucht, überprüfen die Fertigungsingenieure die spezifischen Schritte der Montage der Reifenkomponenten, um festzustellen, wie der Fehler entstanden ist.

Neben internen Tests wird auch das Feedback von Verbrauchern und Reifenhändlern mit dem Herstellungsprozess korreliert, um Prozessverbesserungen zu identifizieren.

Die Zukunft

Ständige Verbesserungen der Gummichemie und des Reifendesigns führen zu aufregenden neuen Reifen, die eine höhere Laufleistung und verbesserte Leistung bei extremen Wetterbedingungen bieten. Die Hersteller bieten jetzt Reifen mit einer geschätzten Lebensdauer von bis zu 80.000 Meilen an. Die von Computern entwickelten und getesteten Laufflächen verfügen jetzt über einzigartige asymmetrische Bänder für verbesserte Traktion und Sicherheit auf nassen oder verschneiten Straßen.

Reifenkonstrukteure experimentieren auch mit nicht pneumatischen Reifen, die niemals platt werden können, weil sie keine unter Druck stehende Luft enthalten. Ein solcher nicht pneumatischer Reifen ist einfach eine Platte aus dickem Kunststoff, die an der Felge befestigt ist. Der Kunststoff krümmt sich von der Felge zu einem Punkt, an dem eine Gummilauffläche für den Kontakt mit der Straße am Kunststoff befestigt ist. Ein solcher Reifen bietet aufgrund einer größeren Kontaktfläche zwischen Lauffläche und Straße einen geringeren Rollwiderstand für eine größere Kraftstoffeinsparung und ein hervorragendes Handling.

Herstellungsprozess

- Was ist Gummipolsterumformung in der Metallbearbeitung?

- Was ist vulkanisierter Gummi?

- Blog:Spritzgießen von Flüssigsilikonkautschuk

- SIMULIA Reifenentwicklung und -design

- Proto-Tech-Tipp:Gummifüße

- Eine kurze Anleitung zu Güterbahnteilen

- Ein umfassender Überblick über Gummiwalzenschleifer

- Reifen – Definition, Anwendungen, Komponenten, Typen und Material

- Schlauch- und schlauchlose Reifen verstehen

- Wie kann ich ein langsames Leck in meinem Autoreifen beheben?