Schleifpapier

Hintergrund

Obwohl die bekanntesten Arten von beschichteten Schleifmitteln wahrscheinlich die einzelnen Schleifpapierblätter sind, mit denen Heimwerker Möbel oder Kunsthandwerk zum Lackieren vorbereiten, umfasst der Handelsbegriff "beschichtete Schleifmittel" tatsächlich eine viel breitere Palette von Produkten sowohl für den individuellen als auch für den industriellen Gebrauch. Obwohl diese Produkte viele Formen annehmen, bestehen alle im Wesentlichen aus einer einzelnen Schicht Schleifkörner, die auf einem flexiblen Träger befestigt sind. Neben ihrer bekanntesten Form sind Schleifpapiere auch auf Bändern, Rollen und Scheiben für den Verbraucher erhältlich. Die größten Anwender von beschichteten Schleifmitteln sind jedoch Hersteller, die großflächige Schleifmittel in verschiedenen Phasen der industriellen Produktion einsetzen. Beschichtete Schleifmittel sind beispielsweise sowohl in der Möbel- als auch in der Automobilindustrie von entscheidender Bedeutung.

Beschichtete Schleifmittel stammen aus dem 13. Jahrhundert, als die Chinesen zerkleinerte Schalen und Samen verwendeten, die mit Naturgummi auf Pergament geklebt wurden. Bis 1769 wurde beschichtetes Schleifpapier auf den Straßen von Paris verkauft. Ein Artikel aus dem Jahr 1808 beschreibt ein Verfahren zur Herstellung von beschichteten Schleifmitteln, und 1835 wurde ein US-Patent für eine Maschine erteilt, die beschichtete Schleifmittel herstellte.

Nicht immer ein sehr vielseitiges Werkzeug, waren beschichtete Schleifmittel ursprünglich auf Endbearbeitungsanwendungen wie das Polieren oder das Vorbereiten von Oberflächen zum Lackieren oder Plattieren beschränkt. Durch die Verbesserung der Festigkeit von Trägermaterialien und der Eigenschaften von Schleifmineralien können beschichtete Schleifmittel jetzt für schwere Anwendungen verwendet werden. Heutzutage reichen die industriellen Anwendungen für beschichtete Schleifmittel vom Handpolieren mit beschichteten Schleifblättern bis zum Schleifen von Stahl mit großen Maschinen, die 300 PS starke Elektromotoren verwenden, um mehrere Fuß breite Riemen anzutreiben.

Derzeit produzieren oder importieren etwa vierzig Unternehmen Jumbo-Rollen in den Vereinigten Staaten. Die Größe der Branche ist begrenzt, da sie erhebliche Investitionen in Ausrüstung, Rohstoffe, Energie und Arbeitskräfte erfordert. Eine größere Zahl von Unternehmen verarbeitet die Jumbo-Rollen zu brauchbaren Produkten wie Scheiben und Riemen.

Rohstoffe

Der Name "Schleifpapier" ist eigentlich eine Fehlbezeichnung, da die meisten beschichteten Klebstoffprodukte weder Sand noch Papier enthalten. Im Allgemeinen bestehen sie aus einer Art von abrasivem Mineral, das organisch oder synthetisch sein kann; flexible Träger; und Klebstoffe. Für spezielle Anwendungen können andere Materialien hinzugefügt werden. Die meisten Unternehmen, die Jumborollen mit beschichteten Schleifmitteln herstellen, kaufen Mineralien und Trägermaterialien von unabhängigen Unternehmen, die sich auf die Herstellung dieser Artikel spezialisiert haben. Natürliche Mineralien stammen von Unternehmen, die die Mineralien abbauen und verarbeiten, synthetische Mineralien von Unternehmen, die sich auf solche feuerfesten Materialien spezialisiert haben, und die meisten Trägermaterialien stammen von Stoffherstellern.

Das Schleifkorn, der Schlüsselbestandteil von beschichteten Schleifprodukten, kann entweder ein natürliches oder synthetisches Mineral sein. Natürliche Mineralien wie Granat oder Schmirgel (Korund mit Eisenverunreinigungen) finden aufgrund ihrer extremen Härte in Produkten für Holzanwendungen nur begrenzte Verwendung, während Crocus Mineral (natürliches Eisenoxid) aufgrund seiner Weichheit nur als Poliermittel verwendet werden kann . Solche natürlichen Mineralien machen jedoch weniger als ein Prozent des Schleifmittelmarktes aus. Für Anwendungen in der Metallbearbeitung werden ausschließlich synthetische Mineralien benötigt, da diese eine gleichbleibende Qualität bieten und speziell mit einer langgestreckten Struktur hergestellt werden können, die sich gut auf flexiblen Trägern haftet.

Die Verwendung eines bestimmten beschichteten Schleifprodukts bestimmt das Mineral, das in diesem Produkt verwendet wird. Aluminiumoxid ist das am häufigsten verwendete Schleifmittel, gefolgt von Siliziumkarbid. Da Siliziumkarbid härter und schärfer ist, wird es für Anwendungen mit Glas und anderen nichtmetallischen Materialien verwendet. Aluminiumoxid, das zähere Schleifmittel, wird für Metallbearbeitungsanwendungen verwendet, bei denen hohe Kräfte üblich sind. Mineralien, die Zirkonium-Aluminiumoxid und Aluminiumoxid enthalten, werden typischerweise dort verwendet, wo extrem robuste Schleifmittel benötigt werden, beispielsweise in Gießereien. Teure und extrem harte Mineralien wie Diamant oder kubisches Bornitrid sind auf spezielle Polierverfahren beschränkt.

Die Größen der Schleifkörner reichen von feinen Partikeln, die wie Mehl aussehen (2.000er Körnung) bis hin zu großen Partikeln, die wie Kristallzucker aussehen (60er Körnung). Feinere Körner werden für Oberflächenveredelungsanwendungen und größere Körner für Formgebungs- und Materialabtragsanwendungen verwendet. Jüngste Entwicklungen bei der Herstellung einheitlicher und extrem kleinkörniger Schleifmittel mit Partikeln von der Größe von Schwebstaub in Rauch haben Anwendungen beim Feinpolieren geschaffen, die als Superfinishen bekannt sind. Zu den weiteren Verbesserungen gehört eine patentierte Technologie zum Clustern feiner Mineralien zu kleinen Hohlkugeln oder Konglomeraten von der Größe herkömmlicher Körner. Solche Verfeinerungen haben die Schneidfähigkeit verbessert und die Nutzungsdauer von beschichteten Schleifprodukten verlängert.

Die Unterlage ist die flexible Plattform, auf der das Schleifmineral befestigt wird. Die Entwicklung von beschichteten Schleifmitteln als vielseitiges Fertigungswerkzeug kann teilweise auf Verbesserungen bei den Trägermaterialien zurückgeführt werden. Ohne eine starke und flexible Unterlage könnten beschichtete Schleifmittel raue Behandlung oder die Einwirkung von Flüssigkeiten, die oft als Schleifhilfsmittel verwendet werden, nicht überleben.

Träger gibt es in vier Grundmaterialien, jedes mit einzigartigen Eigenschaften. Papier ist das leichteste Trägermaterial und auch das schwächste. Obwohl Papier aufgrund seiner mangelnden Materialfestigkeit für Handanwendungen nicht geeignet ist, eignet es sich aufgrund seiner Flexibilität ideal für Anwendungen, bei denen das beschichtete Schleifmittel eng an die Kontur eines Werkstücks angepasst werden muss. Auf einer Skala, die mit dem physischen Gewicht eines Rieses zunimmt, gibt es Papierträger in den Gewichten A bis F. Sofern nicht speziell behandelt, kann Papier nicht mit Wasser oder anderen Flüssigkeiten verwendet werden.

Träger aus gewebten Fasern sind in zunehmend schwereren Gewichtsbezeichnungen J, X, Y, M und H erhältlich und werden typischerweise aus Baumwolle, Polyester oder Rayon hergestellt. Das Webmuster des Trägers variiert von Fasern, die in einem Winkel von 90 Grad gewebt sind, bis zu Fasern, die in einem Winkel von 90 Grad übereinander gelegt und zusammengenäht werden. Ein selteneres Maschen- oder Siebmuster wird für Träger in Materialien verwendet, die in Nass-Niederdruckanwendungen benötigt werden. Faserträger bestehen aus mehreren Lagen harzimprägnierter Gewebefasern, die in einigen trockenen Hochdruckanwendungen verwendet werden. Filmträger, eine neuere Entwicklung, haben die Wirksamkeit von beschichteten Schleifmitteln bei der Präzisionsbearbeitung verbessert. Eine gleichmäßig dicke synthetische Folie kann mit speziellen Mineralien im Mikrometerbereich verwendet werden, um hochreflektierende Oberflächen und präzise Abmessungen auf Teilen zu erzielen.

Die Verklebung bzw. der Kleber wird in zwei Schichten auf den Träger aufgetragen, die jeweils einem anderen Zweck dienen. Die erste Klebstoffschicht, die als Deckschicht bezeichnet wird, hält das abrasive Mineral auf der Unterlage. Nach dem Auftragen der ersten Klebstoff- und Körnungsschicht folgt eine zweite Klebstoffschicht, die Leimschicht, wird je nach Art des hergestellten Produkts in unterschiedlichen Dicken aufgetragen. Eine dünne Schicht Schlichte lässt mehr von dem abrasiven Mineral frei, was zu einem Produkt führt, das aggressiver schneidet. Dickere Schichten von Schlichteschichten, die einen größeren Teil des Minerals bedecken, erzeugen ein Produkt, das weniger aggressiv schneidet, aber feinere Oberflächen erzeugt.

Der Herstellungsprozess

Prozess

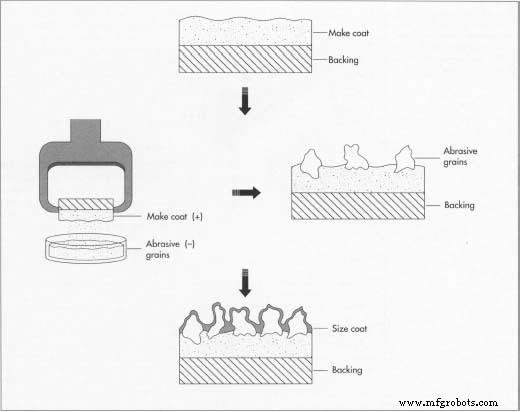

Auftragen des Make-Coats auf den Träger 1

- 1 Ein typisches Schleifband entsteht bei der Herstellung einer großen Rolle beschichteten Schleifmittels, das einen Baumwollgewebeträger mit "X"-Gewicht, Aluminiumoxid der Körnung 100 und eine Harzbindung enthält. Die Produktion beginnt mit dem einseitigen Auftragen der Bindemittelschicht auf das Trägermaterial.

Der Begriff "Schleifpapier" ist eine falsche Bezeichnung, da die meisten beschichteten Schleifmittel weder Sand noch Papier enthalten. Stattdessen enthält ein typisches beschichtetes Schleifmittel eine Unterlage aus Baumwolle, Polyester oder Kunstseide, auf die eine erste Haftschicht – die Bindemittelschicht – aufgebracht ist. Anschließend werden die Schleifkörner in einem elektrostatischen Abscheidungsverfahren aufgebracht, bei dem die Körner elektrisch aufgeladen werden. Schließlich wird eine weitere Klebstoffschicht – die Deckschicht – aufgetragen.

Der Begriff "Schleifpapier" ist eine falsche Bezeichnung, da die meisten beschichteten Schleifmittel weder Sand noch Papier enthalten. Stattdessen enthält ein typisches beschichtetes Schleifmittel eine Unterlage aus Baumwolle, Polyester oder Kunstseide, auf die eine erste Haftschicht – die Bindemittelschicht – aufgebracht ist. Anschließend werden die Schleifkörner in einem elektrostatischen Abscheidungsverfahren aufgebracht, bei dem die Körner elektrisch aufgeladen werden. Schließlich wird eine weitere Klebstoffschicht – die Deckschicht – aufgetragen.

Auftragen des Schleifmittels auf die Make

Schicht

- 2 Der nächste Schritt, das Auftragen des Schleifminerals, ist der wichtigste im Herstellungsprozess, da er die Orientierung und Dichte des Minerals bestimmt. In der Vergangenheit wurde der Träger mit der ersten Klebstoffschicht unter einem kontrollierten Strahl von Schleifmittel hindurchgeführt, der eine dünne Schicht aus zufällig orientierten Körnern auftrug. Heute wird der Träger mit der Klebeseite nach unten über einen Teller mit elektrostatisch aufgeladenen Schleifmitteln geführt – mit einer dem Träger entgegengesetzten elektrischen Ladung. Durch die entgegengesetzte Ladung haftet das Schleifmittel gleichmäßig an der Unterlage, was zu einem sehr scharfen, schnell schneidenden beschichteten Schleifwerkzeug mit maximaler Lebensdauer führt.

- 3 Die Kontrolle der Mineraldichte auf dem flexiblen Träger führt zu zwei wichtigen Variationen im Produktdesign:Schleifmittel mit offener und geschlossener Schicht. Ein Produkt mit offener Beschichtung enthält Schleifkörner, die 50 bis 70 Prozent der Oberfläche des Trägers bedecken. Diese geringere Dichte ermöglicht, dass das Endprodukt flexibel ist und verhindert ein Verstopfen oder Beladen mit Arbeitsmaterialstückchen. Bei Produkten mit geschlossener Beschichtung bedeckt das Mineral 100 Prozent der verfügbaren Oberfläche, wodurch die fertigen Produkte besser für Finishing-Anwendungen und für eine rauere Handhabung geeigneter sind als Produkte mit offener Beschichtung.

Anbringen der Deckschicht

- 4 Nachdem die Körnung in die Bindemittelschicht eingebettet wurde, wird die Walze getrocknet und zum Auftragen der Deckschicht weiterbewegt. Nach dem Auftragen der Deckschicht wird die Rolle erneut getrocknet und unter sorgfältig kontrollierten Temperatur- und Feuchtigkeitsbedingungen gehärtet. Der

Schleifpapier kann eine beliebige Anzahl von Größen und Formen annehmen und kann für eine Vielzahl von Anwendungen verwendet werden, von der normalen Hand -Hier gezeigtes Blatt zu riesigen Maschinen, die 300-PS-Elektromotoren verwenden, um mehrere Meter breite Riemen anzutreiben. Das fertige Produkt wird dann auf eine große Spule gewickelt und an die Unternehmen geliefert, die es zu Schleifbändern oder anderen Artikeln verarbeiten.

Schleifpapier kann eine beliebige Anzahl von Größen und Formen annehmen und kann für eine Vielzahl von Anwendungen verwendet werden, von der normalen Hand -Hier gezeigtes Blatt zu riesigen Maschinen, die 300-PS-Elektromotoren verwenden, um mehrere Meter breite Riemen anzutreiben. Das fertige Produkt wird dann auf eine große Spule gewickelt und an die Unternehmen geliefert, die es zu Schleifbändern oder anderen Artikeln verarbeiten. - 5 Zusätzliche Materialien und Verfahren können hinzugefügt werden, um dem verarbeiteten Produkt besondere Eigenschaften zu verleihen. Eine solche Behandlung ist die Zugabe einer Schleifhilfe in die Deckschicht, die das Schleifen einiger Metalle bei Hochdruckanwendungen verbessert. Eine andere Behandlung beinhaltet das Auftragen eines druckempfindlichen Klebstoffs auf die nicht abrasive Seite des Trägers, um einige Arten von Schleifscheiben herzustellen. Es kann auch Material hinzugefügt werden, um die statische Elektrizität zu reduzieren, die erzeugt wird, wenn ein Riemen auf Holz verwendet wird. Führen der Rolle durch zwei eng beieinander liegende Stahlwalzen in einem Prozess namens Satinieren zerkleinert hervorstehende Mineralien und hinterlässt ein Produkt mit gleichmäßiger Dicke, das für Feinbearbeitungsanwendungen ausgelegt ist.

Die Rolle biegen

- 6 Bevor die beschichtete Schleifwalze in ein Band oder ein anderes Produkt umgewandelt wird, wird sie systematisch gebogen oder gebogen, um die durchgehende Klebeschicht aufzubrechen. Dieses Biegen ist notwendig, weil die frisch hergestellte Rolle so steif ist, dass sie sonst bei der Verarbeitung in andere Produkte nicht richtig funktionieren würde. Das Biegen kann entweder in eine Richtung oder in mehrere Richtungen angewendet werden. Beim Biegen in eine Richtung wird die Bindung normalerweise in einem 90-Grad-Winkel zum Rand der Rolle unterbrochen. Für spezielle Anwendungen, bei denen der Riemen sich genau an die Konturen einer Teiloberfläche anpassen muss, wird eine Biegung in einer Richtung entlang Linien parallel zu den Seiten des Riemens angewendet. Mehrfaches Biegen bricht die Bindung in einem Winkel von 45 Grad zu den Seiten des Bandes in einem Kreuzmuster oder in einer Kombination aus 90- und 45-Grad-Richtungen. Obwohl letzteres ein sehr flexibles Band ergibt, verringert ein solches Biegen die Nutzungsdauer des Produkts stark.

Konvertierung

- 7 Die Verarbeitung von Rollenmaterial zu Schleifbändern beginnt mit dem Schneiden von Streifen aus beschichtetem Schleifmittel auf die gewünschte Breite. Jeder Streifen wird dann auf die richtige Länge geschnitten und die Enden werden zusammengefügt. Die Verbindung bei üblichen Riemen ist eine überlappende Spleißung bei 45 Grad. Schmale Bänder werden in einem spitzeren Winkel und breite Bänder in einem größeren Winkel gespleißt. Abhängig von der Bedeutung der Banddickenänderungen an der Scheibe und der Belastung des Bandes während des Gebrauchs kann eine Vielzahl von Spleißtechniken angewendet werden. Eine gängige Praxis beim Vorbereiten einer Spleißstelle zum Verbinden ist das Abschälen, ein Verfahren, bei dem eine Schleifmittel- oder Trägerschicht von den Enden des Bandes entfernt wird. Um die Dicke der Fugen in Produkten für Endbearbeitungsanwendungen zu minimieren, werden beide Enden abgeschält. Grobkörnige Produkte, die für weniger präzise Anwendungen verwendet werden, werden nur an einem Ende geschält. Die Umstellung anderer Produkte erfolgt analog. Schleifscheiben beginnen beispielsweise mit einem richtig dimensionierten Rollenmaterial, und eine Maschine stanzt die einzelnen Scheiben komplett mit dem Loch in der Mitte aus.

Qualitätskontrolle

Die Qualität von beschichteten Schleifprodukten wird durch verschiedene staatliche und freiwillige Standards kontrolliert, die von Handelsorganisationen der Schleifmittelindustrie festgelegt wurden. Diese Normen befassen sich in erster Linie mit der Sicherheit und der einheitlichen Einstufung und Kennzeichnung von Produkten. Sicherheitsnormen sind in der Veröffentlichung B7.7 des American National Standards Institute (ANSI) aufgeführt, und Korngrößen- und Identifizierungsnormen sind in der ANSI-Veröffentlichung B74 enthalten. 18.

Die Zukunft

Beschichtete Schleifmittel werden weiterhin zuverlässige und nützliche Werkzeuge für den Verbraucher und die verarbeitende Industrie sein, obwohl Änderungen bei der Verwendung einiger Produkte wahrscheinlich sind. Wenn beispielsweise Vliesschleifprodukte verbessert und besser erkannt werden, können sie einige beschichtete Schleifprodukte ersetzen. Die kontinuierliche Entwicklung von Mineralien und Trägermaterialien wird die Leistung bestehender beschichteter Schleifprodukte verbessern. Neue Filmträger und ultrafeine Schleifmineralien werden neue Ansätze für hochreflektierende und präzise Oberflächen ermöglichen. Außerdem werden beschichtete Schleifmittel mehr mit automatisierten Geräten verwendet werden, da die Designs verbessert werden und bessere Computersteuerungen verfügbar werden.

Herstellungsprozess

- SAE J1392 Güte 050AL kaltgewalzt und beschichtet

- SAE J1392 Güte 050BH kaltgewalzt und beschichtet

- SAE J1392 Güte 050BL kaltgewalzt und beschichtet

- SAE J1392 Güte 050CH kaltgewalzt und beschichtet

- SAE J1392 Güte 050CL kaltgewalzt und beschichtet

- SAE J1392 Güte 050SH kaltgewalzt und beschichtet

- SAE J1392 Güte 050SL kaltgewalzt und beschichtet

- SAE J1392 Güte 040ZL kaltgewalzt und beschichtet

- SAE J1392 Grade 045AH kaltgewalzt und beschichtet

- SAE J1392 Güte 045AL kaltgewalzt und beschichtet