Beizen von warmgewalztem Kohlenstoffstahlband in Beizlinien

Beizen von warmgewalztem Stahlband aus Kohlenstoffstahl in Beizlinien

Das Beizen wird durchgeführt, um die Stahloberfläche für den nächsten Prozess des Kaltwalzens vorzubereiten (Zunder oder Oxide zu entfernen). Der Oxidzunder muss vor dem anschließenden Kaltwalzen vollständig vom warmgewalzten Stahlband entfernt werden, um Verschleiß an den Walzen und Oberflächendefekte im kaltgewalzten Produkt zu vermeiden. Die Dicke des Zunders hängt hauptsächlich von den Verarbeitungsparametern des Warmwalzwerkes ab, vor allem von der Haspeltemperatur, aber auch der Walzprozess selbst hat einen deutlichen Einfluss.

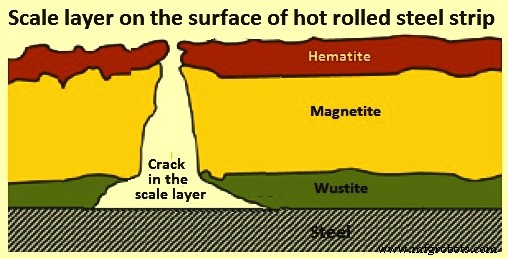

Der Oxidzunder entsteht beim Warmwalzen von Stahl, wenn die Oberfläche des Stahls mit Sauerstoff (O2) in der Luft reagiert, um Eisenoxide (Fe) zu bilden. Die Oxidschicht ist als Walzzunder bekannt. Der Walzzunder besteht eigentlich aus drei Schichten von Eisenoxiden mit unterschiedlichen Anteilen an FE und O2 (Bild 1). Hämatit, Fe2O3, das 30,1 % O2 enthält, ist das äußerste Oxid in der Zunderschicht, während Wüstit, FeO, mit 22,3 % O2 das innerste Oxid ist. Magnetit, Fe3O4, das ist die Mitte, enthält 27,6 % O2. Wenn alle Oxide vorhanden sind, ist die mittlere Schicht im Zunder Magnetit. Bei Temperaturen über 566 °C ist Wüstit das vorherrschende Oxid, aber beim Abkühlen unter 566 °C wird ein Teil davon in Eisen und Magnetit (4FeO =Fe3O4 + Fe) umgewandelt. Bei schneller Abkühlung, wie sie beim Walzen von Stangen und Stäben auftreten kann, bleiben erhebliche Mengen Wüstit im abgekühlten Produkt zurück. Wenn die Abkühlung nach dem Warmwalzen relativ langsam ist, wie es bei aufgewickeltem Band der Fall ist, ist Magnetit der Hauptoxidbestandteil des Zunders im gekühlten Produkt.

Abb. 1 Zunderschicht auf der Oberfläche eines warmgewalzten Bandes

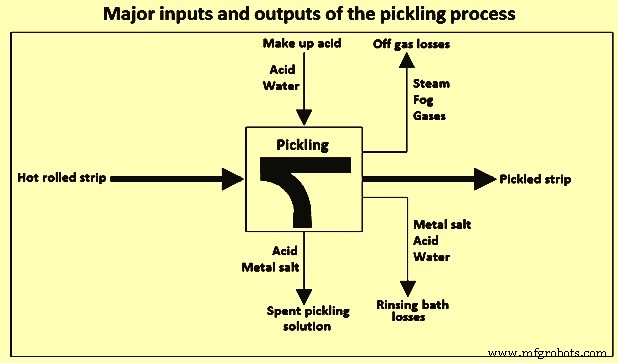

Das Beizen ist das gebräuchlichste von mehreren Verfahren, die verwendet werden, um den Zunder von Stahloberflächen zu entfernen. Der Begriff Beizen bezieht sich auf das chemische Entfernen von Zunder durch Eintauchen in eine wässrige Säurelösung. Das Verfahren entstand Ende des 18. Jahrhunderts, als Stahlbleche durch Eintauchen in Essigfässer entkalkt wurden. Große Variationen sind in Art, Stärke und Temperatur der verwendeten Säurelösungen möglich, abhängig von zeitlichen Beschränkungen (Chargen- oder kontinuierlicher Betrieb) sowie der Dicke, Zusammensetzung und physikalischen Natur (Risse) des Zunders. Abb. 2 zeigt die wichtigsten Inputs und Outputs des Beizprozesses.

Abb. 2 Wichtige Inputs und Outputs des Beizprozesses

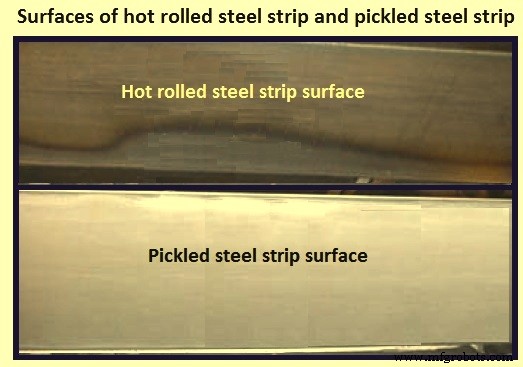

Die Oberflächen von warmgewalztem Stahlband und gebeiztem Stahlband sind in Bild 3 dargestellt.

Abb. 3 Oberflächen von warmgewalztem Stahlband und gebeiztem Stahlband

Pökellösungen

Bei Kohlenstoffstahl (C) wird Schwefelsäure (H2SO4) in den meisten Batch-Beizvorgängen verwendet, während Salzsäure (HCl) seit 1994 das Beizmittel der Wahl für den kontinuierlichen Betrieb mit warmgewalztem Band ist. Das Beizen mit HCl-Säure begann 1964 und langsam wurden viele Beizanlagen auf HCl-Säure-Beizen umgestellt. Mischungen aus HCl- und H2SO4-Säuren wurden auch beim Chargenbeizen verwendet, oft durch Zugabe von Steinsalz (NaCl) zu einem H2SO4-Säure-Beizbad. Von solchen Praktiken wird erwartet, dass sie die mit HCl-Säure verbundenen hellen, gebeizten Stahloberflächeneigenschaften verleihen und die Beizgeschwindigkeiten erhöhen, jedoch nicht ohne einige Nachteile. Das Verhältnis von HCl zu H 2 SO 4 -Säuren, das erforderlich ist, um die mit HCl allein mögliche schnelle Ablagerungsentfernungsrate zu erreichen, ist zu hoch, um wirtschaftlich zu sein, und die gemischten Säuren können von vielen der derzeit verwendeten Entsorgungsverfahren für verbrauchte Beizlauge nicht richtig gehandhabt werden .

Die Vorteile des H2SO4-Säurebeizens sind (i) die Säure kann häufiger erneuert werden, (ii) die Erhöhung der Temperatur ermöglicht ein effektiveres Beizen niedrigerer Säurekonzentrationen, (iii) die einfache Rückgewinnung von Eisensulfat (FeSO4) und (iv) die Beizgeschwindigkeit kann über die Temperatur gesteuert werden. Die Nachteile des H2SO4-Säurebeizens sind (i) stärkerer Säureangriff auf Grundstahl, (ii) stärkere H2-Diffusion in den Stahl, (iii) Beizrückstände haften besser und (iv) Säurelösung muss erhitzt werden.

Die Vorteile des HCl-Säure-Beizens sind (i) Reduzierung der Heizkosten, da Beizlösungen bei Raumtemperatur verwendet werden, (ii) stärkere Entfernung von Zunder, (iii) geringeres Eindringen von H2 durch Diffusion und (iv) geringere Ablagerung von Fe Salze auf der gebeizten Oberfläche. Die Nachteile des HCl-Säure-Beizens sind (i) Rauchentwicklung beim Erhitzen über Umgebungstemperatur, (ii) Säurerückgewinnungssysteme sind teuer, (iii) korrosiver für die Ausrüstung und (iv) höhere Entsorgungskosten als H2SO4-Säure. Tab 1 zeigt den Vergleich des Beizens mit H2SO4-Säure und HCl-Säure in kontinuierlichen Beizlinien.

| Tab 1 Vergleich des Beizens mit H2SO4-Säure und HCl-Säure | ||||

| Sl.-Nr. | Betreff | Einheit | Wert | |

| H2SO4-Säure | HCl-Säure | |||

| 1 | Gewicht des Ausgangsstreifens | Tonnen | 0,99 | 0,98 |

| 2 | Spezifischer Verbrauch | |||

| 3 | Macht | kWh | 18,5 | 18,5 |

| 4 | Wasser | cum | 2.1 | 1.4 |

| 5 | Säure herstellen | kg | ||

| 6 | H2SO4 (25 %ige Lösung) | 85 | ||

| 7 | HCl (17 %ige Lösung) | 140 | ||

| 8 | Arbeit | Mannstunden | 0,35 | 0,35 |

| 9 | Residuen | |||

| 9a | Verbrauchte Säure | kg | 90 | 160 |

| 9b | Sulfat in verbrauchter Säure | kg | 18 | |

| 9c | Chlorid in verbrauchter Säure | kg | 22 | |

Andere Säuren als HCl oder H2SO4 wurden verwendet, um Rost und Zunder von Kohlenstoffstahl zu entfernen. Citronensäure, Oxalsäure, Ameisensäure, Fluorwasserstoffsäure, Fluorborsäure und Phosphorsäure sind alle in der Lage, Walzzunder von Stahl zu entfernen, aber die Entfernungsraten werden im Allgemeinen für die meisten kommerziellen Anwendungen, insbesondere kontinuierliche Operationen, nicht als nützlich oder wirtschaftlich angesehen.

Der Mechanismus der Kalkentfernung

Beim Beizen mit Mineralsäuren dringt Säure durch Risse im Zunder ein, gefolgt von der Reaktion der Säure mit der innersten Zunderschicht und dem Grundstahl. Das Vorhandensein von Wasserstoffgas (H2), das entsteht, wenn die Säure mit dem Basisstahl reagiert, und die Auflösung von FeO unterstützen die Ablösung der äußeren Zunderschicht von der Stahloberfläche.

Die Reaktionen von H2SO4-Säure mit FeO oder mit Kesselstein, der im Wesentlichen aus Fe3O4 gemischt mit Fe besteht, bilden Eisensulfat (FeSO4) und Wasser und sind durch die Gleichungen (i) FeO + H2SO4 =FeSO4 + H2O und (ii) Fe3O4 + Fe + 4H2SO4 gegeben =4FeSO4 + 4H2O. Die Reaktion von H2SO4-Säure mit Basisstahl bildet FeSO4 und H2-Gas gemäß der Gleichung Fe + H2SO4 =FeSO4 + H2 (g).

Beim Beizen mit H2SO4-Säure gelangt die Säure durch die Risse im Walzzunder an die Stahloberfläche und löst das Oberflächeneisen auf. Der Prozess bildet H2-Blasen. Der Maßstab wird durch den H2 aufgelockert. Das Auflösen von Kesselstein in der Säure ist ein langsamer Prozess und daher fällt er in das Bad und wird langsam aufgelöst. Beide Reaktionen des Beizens sind exotherme Reaktionen, kompensieren jedoch nicht den Wärmeverlust, der mit der Erwärmung des Kaltbandes verbunden ist, und die Wärmeverluste an die umgebende Atmosphäre, und daher ist eine Baderwärmung erforderlich. Die Erwärmung erfolgt durch Dampf. Da das Beizen durch Angriff von Säure auf Stahl erfolgt, ist die Wahrscheinlichkeit eines Überbeizens in diesem Prozess hoch. Das Produkt des Beizens ist FeSO4, das eine grüne Farbe hat und im Allgemeinen während der Regenerierung der H2SO4-Säure zurückgewonnen wird. H2SO4-Säurebeizen ist abhängig von Konzentration und Temperatur der Säure. Die Beizgeschwindigkeit steigt proportional mit der Erhöhung der Säurekonzentration von 0 % auf 25 %. Oberhalb von 25 % ist der Anstieg der Beizrate langsam. Die Auswirkung der Temperatur auf die Beizgeschwindigkeit besteht darin, dass die Beizgeschwindigkeit für jeden Anstieg von 6 °C auf 8 °C zwischen Temperaturen von 25 °C und 95 °C verdoppelt wird.

Bei HCl-Säure erfolgt die Entkalkung hauptsächlich durch einen direkten Angriff auf die Oxide. Das Eindringen von Säure durch Sprünge im Zunder trägt jedoch zum Entzunderungsprozess bei, obwohl das Ausmaß des Effekts, der aus verstärkter Zunderrissbildung resultiert, etwas geringer ist als bei H2SO4-Säure. Die Reaktionen von HCl mit FeO oder mit Kesselstein, der im Wesentlichen Fe3O4 gemischt mit Fe ist, bilden Eisen(II)-chlorid (FeCl2) und Wasser und sind durch die Gleichungen (i) FeO + 2HCl =FeCl2 + H2O und (ii) Fe3O4 + Fe + 8HCl =gegeben 4FeCl2 + 4H2O. Die Reaktion von HCl-Säure mit unedlem Stahl bildet FeCl2 und H2-Gas gemäß der Gleichung Fe + 2HCl =FeCl2 + H2 (g).

Das Beizen mit H2SO4-Säure führt zu zufriedenstellenden Ergebnissen, wenn es zum Chargenbeizen von C-Stahlstangen und -drähten (bis 0,60 % C) und zum kontinuierlichen Reinigen verwendet wird, wenn die Fe-Konzentration im Bad weniger als 8 Gramm pro 100 Kubikzentimeter (g/100 cc). Kommerzielle H2SO4-Säure wird normalerweise in einer Konzentration von 93 % geliefert, während HCl-Säure in Konzentrationen von 31 % oder 35 % geliefert wird. Ein Vorteil der Verwendung von H2SO4-Säure ist die geringere Rauchentwicklung gegenüber Beizlösungen. Nachteile sind dunklere Oberflächen und Schmutzbildung, insbesondere bei Hoch-C-Stählen, sowie eine stärkere Hemmwirkung auf die H2SO4-Säure von Fe-Salzen im Bad.

Emissionen aus dem H2SO4-Säurebeizen können Sprühnebel enthalten (Tröpfchen der Beizlösung, die durch Säureangriff auf unedlen Stahl entstehen, der H2-Gas erzeugt). Daher muss für eine ausreichende Belüftung gesorgt werden, um örtliche Korrosion der Ausrüstung und unbefriedigende Arbeitsbedingungen zu vermeiden.

Das Beizen durch die HCl-Säure wird für das Chargenbeizen von warmgewalztem Stahl mit hohem C-Gehalt bevorzugt. Kontinuierliche Beizvorgänge verwenden auch HCl-Säure, um die sehr gleichmäßigen Oberflächeneigenschaften zu erzeugen, die sowohl für Stahl mit niedrigem C als auch für Stahl mit hohem C erforderlich sind. Die Möglichkeit des Überbeizens wird bei diesen Kurzzeitoperationen minimiert.

Die Betriebsbedingungen für das Chargenbeizen in HCl-Säurelösungen umfassen typischerweise Säurekonzentrationen von 8 g/100 cm³ bis 12 g/100 cm³, Temperaturen von 38 °C bis 40 °C und Eintauchzeiten von 5 Minuten (min) bis 15 min eine maximal zulässige Eisenkonzentration von 13 g/100 cc. Beim Beizen mit der HCl-Säure wird normalerweise ein chemischer Inhibitor verwendet, um den Angriff der Säure auf den Grundstahl zu verringern.

HCl-Säure bietet eine Reihe von Vorteilen im Vergleich zu H2SO4 und anderen Säuren. Es erzeugt durchgehend eine gleichmäßige hellgraue Oberfläche auf Stahl mit hohem C-Gehalt. Die Möglichkeit des Überbeizens ist geringer. Ein wirksames Beizen kann mit Fe-Konzentrationen von bis zu 13 g/100 cm³ erreicht werden. Das Spülen wird durch die hohe Löslichkeit von Chloriden erleichtert. Der Hauptnachteil von HCl-Säure ist die Notwendigkeit eines guten Rauchkontrollsystems. Zu den Emissionen aus dem HCl-Säure-Beizen gehört HCl-Gas, das angemessen entlüftet werden muss, um örtliche Korrosion der Ausrüstung und unbefriedigende Arbeitsbedingungen zu vermeiden.

Die Beizgeschwindigkeit wird von mehreren Variablen beeinflusst, darunter die Grundstahlbestandteile, die Art der Anhaftung von Oxiden, die Säurekonzentration und die FeSO4- oder FeCl2-Konzentration in der Lösung, die Temperatur der Lösung, das Rühren, die Eintauchzeit und das Vorhandensein von Inhibitoren . Die Beizgeschwindigkeit steigt mit steigender Säurekonzentration oder Temperatur. Während des Beizens wird freie Säure (H2SO4 oder HCl) verbraucht und das Fe-Salz baut sich in der Beizlauge in einem Ausmaß auf, dass das Beizen nicht effektiv durchgeführt werden kann und sich die Qualität der behandelten Stahloberfläche verschlechtert. An diesem Punkt wird die Beizlauge abgelassen der Beiztank in einen Vorratstank, und der Beiztank wird mit frischer Säurelösung aufgefüllt. Die Säureübertragung erfolgt entweder kontinuierlich oder im Chargenmodus.

Eine übermäßige Verschmutzung des Beizbades durch geölten Stahl führt zu einem ungleichmäßigen Beizen und Verfärben des Stahls. Um dieses Problem zu vermeiden, ist geölter Stahl vor dem Beizen zu entfetten. Beim Beizen von geöltem oder entfettetem Stahl erhöht die Verwendung eines Netzmittels in der Säurelösung die Wirksamkeit und Effizienz des Bades, wodurch die Eintauchzeit verkürzt wird. Viele handelsübliche Beizinhibitoren sind mit einem Netzmittel formuliert.

Beizlinien geben häufig Säure- und Fe-Salzkonzentrationen in Gewichts-/Volumeneinheiten (w/v) von g/100 CC an. Obwohl diese Einheiten manchmal lose als "Prozent" bezeichnet werden, müssen Konzentrationen in g/100 cm³ durch die Dichte der Lösung in g/cm³ dividiert werden, um sie in wahre Gewichtsprozent (Gewicht/Gewicht- oder w/w-Einheiten) umzuwandeln ). Zu diesem Zweck wurden aus veröffentlichten Daten zu H2SO4-FeSO4-Lösungen und zu HCl-FeCl2-Lösungen Näherungsgleichungen zur Berechnung der Dichte entwickelt. Diese Gleichungen sind D =0,9971 + (0,00633) x C(H2SO4) + (0,0099) x C(FeSO4). ) und D =0,9971 + (0,00446) x C(HCl) + (0,00815) x C(FeCl2), wobei D in g/cc bei 25 °C und den Konzentrationen C(H2SO4), C(FeSO4), C ausgedrückt wird (HCl) und C(FeCl2) werden in g/100 cc ausgedrückt.

Inhibitoren

Säurebeizlösungen werden Inhibitoren zugesetzt, um (i) den Säureangriff auf den Grundstahl mit übermäßigem Fe-Verlust zu minimieren, (ii) Lochfraß im Zusammenhang mit übermäßigem Beizen zu vermeiden, was zu einer schlechten Oberflächenqualität beiträgt, (iii) die Säurelösung zu reduzieren Sprühnebel, der durch H2 entsteht, das entsteht, wenn Säure Stahl angreift, (iii) geringeren Säureverbrauch, (iv) Minimierung des Risikos einer H2-Versprödung. Wenn sie in geeigneten Konzentrationen verwendet werden, beeinflussen Inhibitoren die Geschwindigkeit der Kesselsteinentfernung nicht merklich. Eine Reihe von Additiven wurde in Beizlösungen verwendet, um einen Säureangriff auf Stähle zu verhindern. Ursprünglich wurden Naturprodukte wie Kleie, Gelatine, Leim, Nebenprodukte aus der Erdölraffination und Kohleverkokung sowie Holzteere verwendet. Moderne Inhibitoren sind größtenteils Formulierungen von Benetzungsmitteln mit Mischungen aus aktiven synthetischen Materialien, einschließlich Verbindungen auf Stickstoff (N2)-Basis (Pyridin, Chinidin, Hexamethylentetramin und andere Amine oder Polyamine), Aldehyde und Thioaldehyde, acetylenische Alkohole und Schwefel (S) enthaltend Verbindungen wie Thioharnstoff und Thioharnstoffderivate.

Häufig sorgen zwei oder mehr Wirkstoffe für einen synergistischen Effekt, wobei die Mischung effektiver ist als die additive Wirkung der Einzelkomponenten. Ein guter Inhibitor darf keinen „Ausbruch“ aufweisen, d. h. Schlamm, der sich auf dem Werkstück ablagert, ein Merkmal vieler früher verwendeter Naturprodukte. Es soll bei der Temperatur des Beizbades stabil sein und darf keine unangenehmen Gerüche abgeben. Moderne Inhibitoren, die mit H2SO4-Säure verwendet werden, enthalten oft Thioharnstoff oder einen substituierten Thioharnstoff mit einem Amin. Die meisten neueren Inhibitoren, die für den Einsatz mit HCl-Säure entwickelt wurden, enthalten als Wirkstoffe Amine oder heterocyclische N2-Verbindungen. Beim H2SO4-Säurebeizen hemmt die FeSO4-Ablagerung in einem bearbeiteten Beizbad auch die Aktivität der Säure und verringert die Wirksamkeit der Lösung zum Reinigen und Glänzen des Stahls. Die meisten Stähle reagieren mit Säure und erfordern inhibierte Lösungen.

Stähle mit hohem Phosphorgehalt (0,03 % oder mehr) neigen besonders zum Überbeizen. Inhibierte Säurelösungen werden im Allgemeinen in kontinuierlichen Streifenleitungen verwendet, um die Innenflächen von Rohren zu reinigen. Obwohl die Eintauchzeiten beim kontinuierlichen Bandbeizen wesentlich kürzer sind als im Chargenbetrieb, tritt während eines Linienstopps ein übermäßiger Verlust an Grundstahl auf, wenn keine Inhibitoren verwendet werden. Dies ist nicht nur wegen der aufgerauhten, überbeizten Oberfläche zu beanstanden, sondern auch wegen der Auswirkung auf kritische Enddickenanforderungen des Produkts.

Die Zugabe erfolgt am besten proportional zu den Säurezugaben in Beiztanks oder zum Säurevolumen in großen Lagertanks. Ein schlechtes Verfahren zum Einbringen von Inhibitoren in Beizlösungen besteht darin, Inhibitoren in bestimmten Zeitintervallen, die nicht mit den tatsächlichen Säurezugaben in Zusammenhang stehen, in das Bad zu geben. Bevor Inhibitorzugaben vorgenommen werden, muss das Bad unterinhibiert sein, und direkt nach der Zugabe kann das Bad überinhibiert sein.

Es ist allgemein anerkannt, dass der primäre Schritt bei der Wirkung von Inhibitoren in sauren Lösungen die Adsorption auf der Stahloberfläche ist. Der adsorbierte Inhibitor wirkt dann dahingehend, die kathodischen und/oder anodischen elektrochemischen Prozesse der Korrosion zu verzögern. Wenn die Inhibitorkonzentrationen weit unter den empfohlenen Werten liegen, kann die adsorbierte Inhibitorschicht auf der Stahloberfläche unvollständig sein, was zu einem bevorzugten Angriff auf ungeschützte Bereiche führen kann.

Für einfache C-Stähle mit weniger als 0,40 % C und für Batch-Beizbäder, die 10 % bis 14 % H2SO4-Säure (spezifisches Gewicht 1,82) enthalten und bei 70 °C oder höher betrieben werden, werden starke Inhibitoren in Konzentrationen von 0,25 % bis 0,50 verwendet % Rohsäure im Tank. Bei einer FeSO4-Konzentration von 30 % ist die Lösung zu verwerfen, da dieser Gehalt an Fe-Salz den Beizprozess verlangsamt und zur Verschmutzung der Produktoberfläche führen kann. Nähert sich der Fe-Gehalt dieser Konzentration beim Chargenbeizen mit HSO4-Säure, ist keine weitere Zugabe von Inhibitor erforderlich. Reine C-Stähle mit 0,40 % C oder mehr werden in ähnlichen Bädern mit etwas niedrigeren Temperaturen (60 °C bis 66 °C) und mit FeSO4-Konzentrationen von weniger als 20 % gebeizt.

Bei HCl-Säure werden starke Inhibitoren in Konzentrationen von 0,125 % bis 0,25 % der Rohsäure verwendet. Da die Beizraten sowohl in H2SO4-Säure als auch in HCl-Säure tendenziell abnehmen, wenn die Beizlösung hohe Gehalte an Fe enthält (höhere Gehalte sind mit HCl tolerierbar), insbesondere in Verbindung mit niedriger Säurekonzentration, werden manchmal handelsübliche Beizbadzusätze oder Beschleuniger verwendet um die Beizraten zu erhöhen. Diese proprietären Materialien sind normalerweise mit Inhibitoren formuliert, um einen übermäßigen Angriff der unedlen Metalle durch die Säure während der Kalkauflösung zu verhindern.

Zum Beizen von hochlegierten Stählen werden oft ungehemmte Säurelösungen verwendet, da mehr chemische Einwirkung erforderlich ist, um das Oxid zu entfernen. Wenn beim Beizen von legierten Stählen ein Inhibitor verwendet wird, werden Konzentrationen empfohlen, die etwas geringer sind als die für C-Stähle empfohlenen.

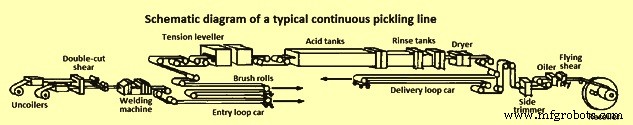

Durchgehende Bandbeizlinien

Kontinuierliche Bandbeizlinien mit horizontalen Beizbehältern sind in der Lage, Coils zu verarbeiten, die von Kopf an Fuß verschweißt sind. Das Herzstück der Beizlinie sind die Säurebäder, die in der Regel aus drei oder vier Tanks hintereinander bestehen und die Beizsäure enthalten. Der Einlauf besteht aus einem Coilförderer, einem oder zwei Abhaspeln, einem oder zwei Prozessoren, einer oder zwei Scheren und einer Schweißmaschine. Prozessoren sind integraler Bestandteil der Abwickelausrüstung und bestehen aus einem Dorn, einer Niederhalterolle und einer Reihe von Rollen mit kleinerem Durchmesser. Wenn der Streifen durch den Prozessor gebogen wird, treten einige Risse in der Zunderschicht auf. Korrektes Schweißen und Schweißtrimmen ist unerlässlich, um Bandbrüche in der Leitung zu vermeiden.

In der kontinuierlichen Beizlinie müssen die Coils Kopf an Fuß miteinander verbunden werden. Um dies zu erreichen, schneiden hydraulische Scheren am Eingangsende einen Abschnitt des Bandes von jedem Ende des Coils ab, richten die Enden des Coils aus und entfernen beschädigte Außenwicklungen des Coils. Um die Vorbereitung jedes Coils zu beschleunigen, wird das Kopfende kurz nach dem Schneiden des Bandes geschert, bevor es überhaupt auf die Linie geladen wird. Der Kopf der nächsten aufzuladenden Spule wird gegen das Ende der letzten Spule gestoßen, und Hochspannung (und Strom) wird über die Naht angelegt, wodurch die beiden Enden schmelzen. Die beiden Streifen werden dann hydraulisch zusammengedrückt (gestaucht), wodurch sie durch eine sogenannte „Stoßnaht“ miteinander verbunden werden. Schneidwerkzeuge unmittelbar nachdem der Schweißer den Grat entfernt hat, der während des Stauchens aus der Naht gedrückt wird. Die Korrektheit der Schweißnaht ist sehr wichtig, da Bandbrüche auf der Linie ein zeitaufwändiges Einfädeln erfordern.

Der Abschnitt vor den Beiztanks nutzt Seilzüge zum Spannen des Bandes, einen Bandspeicher, entweder in Form von Nassschleifengruben oder für modernere Linien, einen Coilwagenspeicher und eine Streckrichtmaschine, die nicht nur effektiv den Zunder knackt , sondern trägt auch zu einer überlegenen Streifenform bei.

Der Beizabschnitt enthält normalerweise drei oder mehr Tanks. Sogenannte „tiefe Tanks“ sind typischerweise 1,2 m tief und bis zu 32 m lang. Säuretanks sind Stahlhüllen mit Gummischichten, die mit dem Stahl verbunden sind. Der Gummi wird durch eine Auskleidung aus säurebeständigem Stein auf Kieselsäurebasis vor Abrieb geschützt. Die meisten Linien haben einen Kaskadenfluss von Beizlösungen im Gegenstrom zur Richtung der Bandbewegung. Wenn dem letzten Tank frische Säure hinzugefügt wird, hat dieser die höchste Säurekonzentration. Die Säurekonzentrationen nehmen vom letzten Tank zum ersten Tank ab, aus dem die verbrauchte Beizlauge abgeführt wird. Auf die Beizstrecke folgt eine Spülstrecke.

In einigen modernen Linien befindet sich die Beizlösung in flachen Tanks mit Flüssigkeitstiefen von etwa 0,4 m und Längen bis zu etwa 36 m. Obwohl es sich um ein Kaskadensystem handelt, wird die Lösung in jedem Tank durch einen Wärmetauscher rezirkuliert. Während eines Linienstopps kann die Beizlösung schnell aus Flachtanks in einzelne Vorratstanks abgelassen und beim Anfahren der Linie wieder zurückgepumpt werden. Linien mit tiefen Tanks verfügen normalerweise über Bandheber, um das Band während eines längeren Linienstopps aus der Säurelösung zu entfernen. Tankabdeckungen können aus Glasfaser oder Polypropylen hergestellt werden. Einige Linien verfügen über mit säurebeständigem Gummi überzogene Rakelrollen, die sich über und unter dem Streifen an jedem Tankausgang befinden, um die Säureverschleppung von einem Tank zum anderen zu minimieren. Es wurde auch eine kontinuierliche Streifenleitung mit flachem Tank und turbulenter Strömung verwendet, die behauptet, eine effektivere Beizwirkung als herkömmliche Leitungen zu bieten.

Eine besonders effektive Spülmethode, die in vielen kontinuierlichen Linien verwendet wird, ist das Kaskadenspülsystem. Es werden mehrere Spülfächer verwendet, und dem letzten Fach wird frisches Wasser zugeführt. Die Lösung in diesem Kompartiment kaskadiert über Wehre in die vorhergehenden Kompartimente. Der Überschuss läuft aus dem ersten Abteil über und wird der Kläranlage zugeführt (ein Teil kann als Zusatzwasser in den Pökeltanks verwendet werden). Jede Kammer enthält weniger Säure als die vorherige Kammer. Nach dem Spülen wird das Band luftgetrocknet und verlässt den Lufttrockner mit einer mattsilbernen Struktur.

Am Ausgangsende der Linie befindet sich normalerweise ein Ausgangsbandspeicher. Sowohl am Eingangs- als auch am Ausgangsende sind die Akkumulatoren große Bandakkumulatoren. Sie werden auch Looper genannt und sind sowohl am Ein- als auch am Ausgang der Säuretanks installiert, um das Band mit konstanter Geschwindigkeit durch die Beiz- und Spültanks zu bewegen, wenn die Ein- und Ausgänge zum Wechseln der Coils angehalten werden. Dies ist nicht nur aus Produktivitätsgründen wichtig, sondern auch um Flecken zu vermeiden, die entstehen können, wenn das Band zwischen den Säuretanks und dem Lufttrockner stoppt.

Andere Ausrüstungen am Ausgangsende der Linie sind Lenkrollen, eine Bandinspektionsstation, Doppelseitenschneider, ein Öler und ein oder zwei Haspeln. Am Ausgangsende der Linie werden die Kanten des gebeizten Bandes bei Bedarf mit rotierenden Schermessern (Doppelseitenschneidern) beschnitten, was zu einer gleichmäßigeren Breite und gleichmäßigeren Kantenbeschaffenheit führt. Typischerweise werden durch das Scheren der Kanten an der Beizlinie etwa 30 mm bis 50 mm „Seitenbeschnitt“ von der Breite entfernt. Unmittelbar vor dem Aufwickeln wird Öl auf die Oberfläche des Bandes aufgetragen. Der Öler trägt Öl mit S-Zusätzen auf, um die Sauberkeit des Endprodukts zu verbessern. Verzinkte Produkte werden nach dem Beizen typischerweise nicht geölt. Der gebeizte Stahl wird dann gecoilt. Beizlinien müssen mit Rauchwäschern ausgestattet sein, um Emissionen / Sprühnebel aus den Beiztanks aufzufangen.

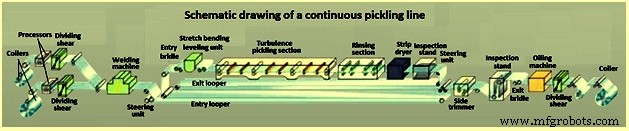

Die Höchstgeschwindigkeiten in modernen Linien im Beizbereich können 300 Meter pro Minute (m/min) bis 460 m/min betragen. Obwohl ein anhaltender Betrieb bei solchen Geschwindigkeiten durch andere Aspekte der Coil-Handhabung begrenzt ist, müssen die Säurekonzentrationen und -temperaturen im Beiztank so gewählt werden, dass eine vollständige Entfernung des Zunders während Perioden des Hochgeschwindigkeitsbetriebs erreicht wird. Ein schematisches Diagramm einer typischen kontinuierlichen Beizlinie ist in Abb. 3 zu sehen.

Abb. 4 Schematische Darstellung einer typischen kontinuierlichen Beizlinie

Einige Beizlinien verwenden vertikale Türme, in denen eine oder zwei HCl-Säure-Sprühsäulen verwendet werden. Die Säuresprühsäulen werden in Sektionen aus glasfaserverstärktem Polyester mit einer Turmhöhe von 21 m bis 46 m montiert und abgedichtet. Die Tankabschnitte bestehen aus gummiertem Stahl. Nach Gebrauch fließt Säure in einen Sumpf und wird in den Umwälztank zurückgeführt. Die Zusammensetzung der Säure im Umwälztank wird typischerweise bei 11 g/100 cc HCl-Säure und 13 % FeCl2 gehalten. Es wird durch einen C-Block-Wärmetauscher geleitet und mit 77 °C den Sprühdüsen zugeführt. Die meisten Linien dieses Typs verfügen über Einrichtungen zur Säureregenerierung. Die Handhabung der Coils am Ein- und Ausgang ähnelt den häufigeren horizontalen Linien.

Arten von Beizlinien

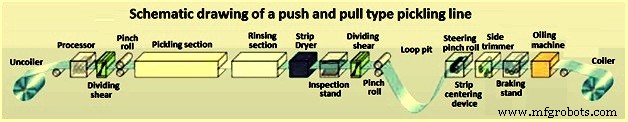

Grundsätzlich gibt es drei Arten von Beizlinien. Dies sind (i) Beizlinien vom Schub- und Zugtyp, (ii) halbkontinuierliche Beizlinien und (iii) kontinuierliche Beizlinien. Push-and-Pull-Beizlinien – Diese Linientypen werden normalerweise für kleine und mittlere Produktionskapazitäten verwendet. In diesen Linien beträgt die bevorzugte Warmbanddicke mehr als 1,5 mm. Bei diesen Linientypen wird der Streifen weder verschweißt noch vernäht, sondern Streifen für Streifen durch die Linie geschoben oder gezogen.

Der Vorteil der Push-Pull-Beizlinie ist ihre hohe Flexibilität bei gleichzeitig hoher Produktivität bei geringen Investitionskosten. Kostenintensives Equipment wie Schweißmaschinen, Looper und Zügelrollen entfallen. Das Design des flachen Beiztanks sorgt für hohe Turbulenzen und reduzierte Beizzeiten.

Auf Push-Pull-Beizlinien können Banddicken von 1 mm bis 16 mm und Bandbreiten bis 2.100 mm mit unterschiedlichen Stahlsorten und -abmessungen Coil für Coil und in direkter Folge verarbeitet werden. Diese Linien für C-Stahl können eine maximale Kapazität von bis zu 1,2 Millionen Tonnen pro Jahr (Mpta) haben. Der optimierte Beizprozess mit individuellem Umlauf- und Heizsystem sorgt für einen minimierten Verbrauch von Betriebsmitteln und liefert gleichzeitig eine vollständig gebeizte und fehlerfreie Bandoberfläche. Schematische Darstellung dieser Linie ist in Abb. 5 dargestellt.

Abb. 5 Schematische Darstellung einer Push-Pull-Beizlinie

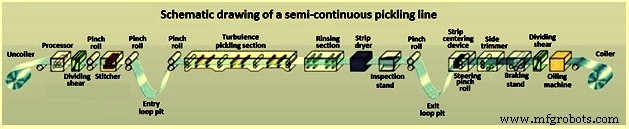

Halbkontinuierliche Beizlinien – Herausragende Merkmale halbkontinuierlicher Beizlinien sind die kleinen Looper, die dafür sorgen, dass das Band im Prozessteil nicht komplett zum Stillstand kommen muss, während die Bänder im Einlaufbereich von einem Hefter verbunden werden. Dadurch muss nicht jede Streifenlänge neu eingefädelt werden. Diese Linien sind für kleine oder mittlere Produktionskapazitäten geeignet. Diese Linien sind für dünne und ultradünne Banddicken (weniger als 3 mm) geeignet. Ein zusätzlicher Vorteil ist, dass sie nachträglich zu durchgängigen Modellen aufgerüstet werden können. Schematische Darstellung einer halbkontinuierlichen Beizlinie ist in Abb. 6 dargestellt.

Abb. 6 Schematische Darstellung einer halbkontinuierlichen Beizlinie

Durchgehende Beizlinien – Diese Linien sind für mittlere bis hohe Kapazitäten und auch für dünne bis mittlere Banddicken gedacht. Bei diesen Linien fügt eine Schweißmaschine am Einlauf der kontinuierlichen Beizlinie einzelne Bänder zu Endlosbändern zusammen und anschließend sorgen Horizontallooper für eine kontinuierlich hohe Geschwindigkeit im Verarbeitungsbereich. Dadurch ist es möglich, höchste Qualitätsstandards bei sehr hohen Kapazitäten zu erreichen. Kontinuierliche Beizlinien können auch an Kaltwalzwerke gekoppelt werden. Schematische Darstellung einer kontinuierlichen Beizlinie ist in Abb. 7 zu sehen.

Abb. 7 Schematische Darstellung einer kontinuierlichen Beizlinie

Herstellungsprozess

- Was ist eine Edelstahlpassivierung?

- Warmgewalzte Stahlsorten

- Was ist der Unterschied zwischen warmgewalztem und kaltgewalztem Stahl?

- Der Unterschied zwischen warmgewalztem und kaltgewalztem Stahl

- Was ist Stahl mit mittlerem Kohlenstoffgehalt?

- AISI 1008 warmgewalzt

- AISI 1015 warmgewalzt

- DIN 17111 Güte R 10 S 10 warmgewalzt

- DIN 17111 Güte R 7 S 6 warmgewalzt

- Eine Kurzanleitung zur Längsteilanlage für Stahlbänder