Umweltfreundliche Herstellung:Dauerhafte Umwelt- und Geschäftsvorteile

„Green Manufacturing“ ist zu einem geläufigen Ausdruck geworden, der von vielen in Amerikas größter Industrie verwendet wird. Es wird vom Goodwin College als „die Erneuerung von Produktionsprozessen und die Einrichtung umweltfreundlicher Abläufe im Fertigungsbereich“ definiert. Wenn Sie sich die Zeit nehmen, veraltete Prozesse zu überdenken, können Sie Zeit und Geld sparen und dazu beitragen, Ihren Ruf als hochmodernes Unternehmen aufzubauen. Die Etablierung umweltfreundlicher Bearbeitungsprozesse ist ein großer Schritt in die richtige Richtung, um ein umweltfreundliches Unternehmen zu schaffen.

Green Manufacturing ist der nächste logische Schritt nach vorne für die Branche.

Der Einstieg in die umweltfreundliche Fertigung

Der erste Schritt, den Sie auf Ihrem Weg zu einer nachhaltigeren Maschinenfabrik und einer umweltfreundlicheren Fertigung unternehmen sollten, ist eine Bewertung der Umweltauswirkungen Ihrer Anlagen. Die gebräuchlichste Methode zur Umweltverträglichkeitsprüfung des Herstellungsprozesses ist die Ökobilanz oder LCA. ISO 14040 definiert LCA als die Zusammenstellung und Bewertung der Inputs, Outputs und der potenziellen Umweltauswirkungen eines Produktsystems während seines gesamten Lebenszyklus.

4 Fragen, die Sie sich stellen sollten:

- Zieldefinition und Umfang – Was versuche ich mit dieser Untersuchung zu erreichen?

- Bestandsanalyse – Was sind die quantifizierten Inputs (Energie, Wasser, Materialien usw.) und Outputs (Luftemissionen, Abwasser)?

- Folgenabschätzung – Wie wirken sich diese Dinge auf die Umwelt aus?

- Interpretation – Was kann ich ändern, um meine Prozesse effizienter und umweltfreundlicher zu gestalten?

Für die Bestandsanalyse stehen Datenbanken zur Verfügung. Diese Datenbanken sammeln Informationen wie Vorschubgeschwindigkeit, Schnittgeschwindigkeit, Werkzeugdurchmesser, Schnittzeit, Kühlmitteleigenschaften und berechnen dann alle Material- und Energieein- und -ausgaben.

Die Auswirkungen von Schneidflüssigkeiten verstehen

Schneidflüssigkeiten sind höchstwahrscheinlich die Schadstoffe Nummer eins in Ihrer Maschinenwerkstatt und stehen Ihnen beim Erreichen einer umweltfreundlichen Fertigung im Weg. Laut Modern Manufacturing Processes verbrauchten nordamerikanische Hersteller im Jahr 2002 mehr als 2 Milliarden Gallonen, und der Markt für Metallbearbeitungsflüssigkeiten ist seitdem nur gewachsen. Schneidflüssigkeiten haben eine Reihe von Vorteilen für den Bearbeitungsprozess, hauptsächlich in Bezug auf die Kühlung des Schneidbereichs, die Schmierung und die Spanabfuhr.

Verunreinigungen

Das Beste aus Ihrem Kühlmittel herauszuholen, ist ein Schlüsselfaktor für die Kosteneffizienz in jeder Maschinenwerkstatt. Daher ist eines der größten Probleme, mit denen Sie wahrscheinlich konfrontiert sind oder derzeit konfrontiert sind, die Verschlechterung der Schneidflüssigkeitsleistung aufgrund von Verunreinigungen. Zu den häufigsten Arten von Verunreinigungen gehören:

- Freie Öle (Fremd- oder Sumpföl) – Flüssigkeit, die die Zahnräder und Ausrüstung von CNC-Maschinen schmiert und in die Schneidflüssigkeit sickert

- Grobe Partikel – Relativ größerer fester Abfall, Späne und Späne

- Feinpartikel – Extrem kleine Teile des Werkstücks oder Schneidwerkzeugs, die normalerweise aus Schwermetallen wie Kobalt, Cadmium, Chrom, Aluminium und Blei bestehen

- Mikroorganismen – Bakterien und Pilze, die in den Wänden und Rohren der CNC-Maschine wachsen

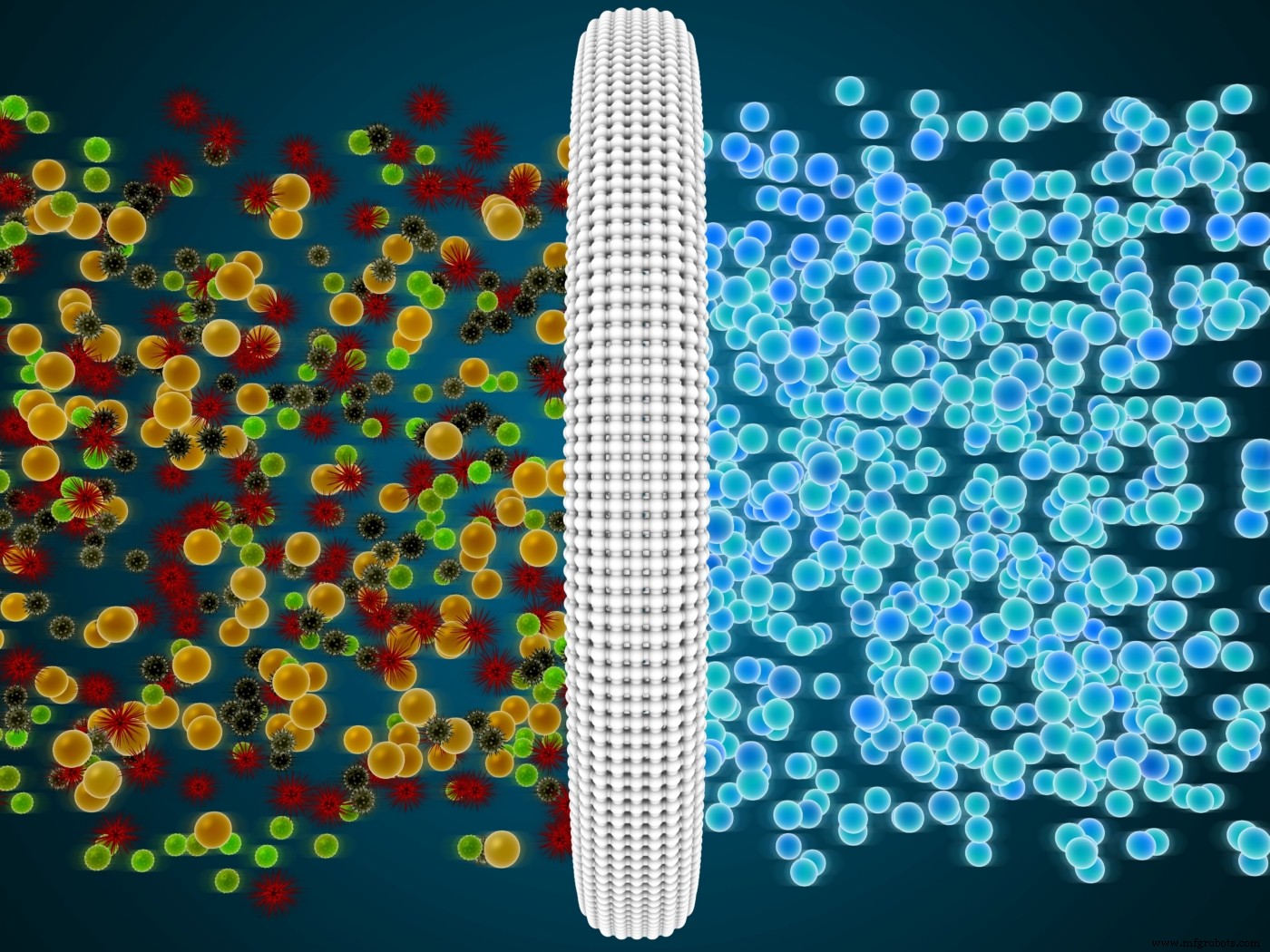

Grobe Partikel wie Späne und Späne werden im Allgemeinen leicht mit einer H-Kette, einer Kette und einem Mitnehmer, einer Schubstange oder einem Gerinnesystem abgesaugt. Feine Partikel sind schwieriger, da sie entweder eine Abscheidung oder Filtration in Form von Absetzbehältern, Schaumabscheidern, Zentrifugalabscheidungen oder Magnetabscheidern erfordern. Freies Öl kann auch durch Filtration entfernt werden, lässt sich aber auch schnell und einfach mit einem Skimmer beseitigen.

Das richtige Filtersystem kann sowohl Maschinenwerkstätten Geld sparen als auch der Umwelt helfen.

Mikroorganismen sind am schwierigsten zu entfernen, da sie ein Zehntel der Größe von Feinstaub betragen können. „Montagmorgen-Gestank“ ist eine häufige Begleiterscheinung anaerober Bakterien, die bei ihren Stoffwechselprozessen Schwefelwasserstoff ausscheiden. Diese Organismen sind einer der Hauptgründe, warum das Kühlmittel alle paar Monate von einer Maschine abgelassen und gewechselt werden muss. Technologische Fortschritte in den letzten Jahrzehnten haben es möglich gemacht, dass Membranmikrofiltrationssysteme Biomasse sowie Öl von Kühlflüssigkeiten trennen. Mit derartigen Anlagen müssen Betreiber keine problematischen Biozide mehr einsetzen, da diese gesundheitsschädliche Auswirkungen auf Umwelt und Mitarbeiter haben. Es ist jedoch wichtig zu beachten, dass die meisten Mikroorganismen nicht in der Schneidflüssigkeit wachsen, sondern an den Wänden/Rohren der Maschine oder in den Späneresten am Boden des Tanks vergraben sind.

Einige Möglichkeiten, die Ansammlung von Mikroorganismen in Ihrem Geschäft zu reduzieren, sind:

- Maschinen sauber halten – Schlamm, Späne und Späne können ein Nährboden für Bakterien sein

- Reduzieren Sie die organische Kontamination – Spucke, Schweiß, Tabaksaft und organische Stoffe sind allesamt eine Nahrungsquelle für Mikroorganismen

- Reduzieren Sie die Menge an Fremdöl – Dies kann auch eine Nahrungsquelle sein

Ein schmutziger Chiphaufen, auf dem Bakterien wachsen und Ihre Maschine vergiften.

Arten von Schneidflüssigkeiten

Eine gute Schneidflüssigkeit sollte einen hohen Flammpunkt, eine gute Haftfähigkeit, eine hohe thermische Stabilität und eine hohe Oxidationsstabilität aufweisen. Ein hoher Flammpunkt ist notwendig, da sich die Flüssigkeit bei hohen Temperaturen nicht entzünden soll (Benzin hat einen niedrigen Flammpunkt). Eine gute Haftfähigkeit lässt Flüssigkeit an der Oberfläche des Werkstücks haften. Dadurch entsteht eine Schicht zwischen Schneidwerkzeug und Werkstück, die zur Trennung beiträgt und somit die Reibung verringert. Größere Reibung führt zu höherer Schnittkraft, was zu höheren Schnitttemperaturen führt.

Problematisch sind hohe Schnitttemperaturen, da dies zu einem schnelleren Verschleiß des Schneidwerkzeugs und auch zu einer Kaltverfestigung Ihres Werkstücks führen kann. Hohe thermische Stabilität bedeutet, dass die Flüssigkeit bei hohen Temperaturen eine niedrige Viskosität haben sollte (ein Beispiel für eine Flüssigkeit mit hoher Viskosität wäre Honig bei Raumtemperatur). Eine niedrigere Viskosität im Schneidbereich ermöglicht eine geringere Reibung und daher geringere Wärmemengen und Schneidkräfte. Die oxidative Stabilität einer Schneidflüssigkeit entscheidet letztendlich darüber, wie lange diese Schneidflüssigkeit verwendet werden kann. Nach einer Weile beginnt das Öl zu oxidieren, wodurch seine Viskosität und die Menge an Schlammablagerungen ansteigen.

Übermäßige Mengen an Kühlmitteln können eine übermäßige Menge an Abfall bedeuten.

Für die Zwecke dieses Artikels werden Schneidflüssigkeiten in zwei große Kategorien eingeteilt:biologisch abbaubar und nicht biologisch abbaubar.

Biologisch nicht abbaubare Kühlmittel

Nicht biologisch abbaubare Kühlmittel basieren auf Erdöl. Sie weisen eine hohe Human- und Ökotoxizität auf, was zu berufsbedingten Gesundheitsrisiken führt. Sie haben auch komplizierte Entsorgungsprozesse.

Biologisch abbaubare Kühlmittel

Biologisch abbaubare Kühlmittel sind pflanzlich. Diese werden normalerweise aus Gemüse wie Soja, Kokosnuss und Raps oder nicht essbaren Pflanzen wie Neem, Karanja und Jatropha hergestellt. Dieser Faktor macht sie zu einer erneuerbaren Ressource und weniger toxisch für Mensch und Umwelt.

In den letzten Jahren haben einige modifizierte Öle auf Pflanzenbasis Öle auf Erdölbasis in Bezug auf Oberflächenbeschaffenheit, Wärmeunterdrückung und Schmierung übertroffen. Eine in Science Direct veröffentlichte Studie, die sich auf das Drehen von Edelstahl 304 konzentrierte, ergab, dass Kokosöl mit einem Borsäurezusatz den Werkzeugflankenverschleiß und die Oberflächenrauheit im Vergleich zu zwei anderen Schneidflüssigkeiten deutlich besser bekämpft. Dies lag an der hohen thermischen Stabilität der pflanzlichen Lösungen.

Eine andere in IOP Science veröffentlichte Studie ergab, dass eine Kombination aus Neem- und Karanjaöl SAE 20W40 (Öl auf Erdölbasis) in Bezug auf die Schmierung beim Bohren von Weichstahl überlegen war. Die Ergebnisse zeigten, dass die Öllösung auf Pflanzenbasis die Schneidkraft der Operation aufgrund ihrer höheren Viskosität und Haftfähigkeit reduzierte. Dies führte letztendlich zu einer besseren Oberflächenbeschaffenheit des Teils.

Zusammenfassung kosteneffizienter Kühlmitteländerungen, die Sie vornehmen können

- Reduzieren Sie die Ansammlung von Mikroorganismen in Ihren Maschinen, indem Sie die Maschinen sauber halten und die Menge an Kontamination von außen reduzieren

- Installieren Sie ein Membran-Mikrofiltrationssystem

- Wechseln Sie zu einer effizienteren und biologisch abbaubaren Schneidflüssigkeit

Die positiven ökologischen Auswirkungen der Trockenbearbeitung

Die Trockenbearbeitung sollte immer dann eingesetzt werden, wenn sich die Gelegenheit bietet, da die Kosten und Umweltprobleme im Zusammenhang mit der Beschaffung, Verwaltung und Entsorgung von Schneidflüssigkeiten eliminiert werden. Ein weiterer Vorteil der Trockenbearbeitung ist das Fehlen von Thermoschocks. Wenn der Fräser den Schnitt verlässt, aber immer noch Kühlmittel strömt, führt die große Temperaturschwankung (thermischer Schock) dazu, dass die Schneidkante schneller bricht, als wenn sie die ganze Zeit heiß laufen würde. Die Trockenbearbeitung findet vor allem bei Zerspanungsoperationen mit unterbrochenem Schnitt oder beim Trennen von gehärteten Stählen statt. Es ist besonders beliebt bei Fräsoperationen mit hohen Drehzahlen und Vorschüben. Beim Schneiden mit hohen Laufparametern wird ein Großteil der Wärme in die Späne und nicht in das Werkstück abgegeben. Dies gilt auch für die Bearbeitung von gehärteten Stählen.

Ideale Werkzeuge für die Trockenbearbeitung

Das ideale Schneidwerkzeug sollte hitzebeständiger und weniger hitzeerzeugend sein. Hartmetall ist ein gutes Substrat, da es extrem hart und stark ist. Beschichtete Werkzeuge sind die beste Option für die Trockenbearbeitung, da sie eine verbesserte Wärmedämmung sowie eine verbesserte Selbstschmierung aufweisen.

Der positive Effekt der Minimalmengenschmierung (MMS)

- Deutlich reduzierter Flüssigkeitsverbrauch

- Sicherere Schneidflüssigkeiten und Schmiermittel

- Reduzierte Gesundheitsgefahren für Mitarbeiter

- Sauberere Geschäftsumgebung

- Reduzierter Wartungsaufwand

Da in MQL eine so kleine Flüssigkeitsmenge verwendet wird, ist es eine perfekte Anwendung, um etwas teurere Öle auf Pflanzenbasis zu verwenden. MMS hat sich beim Sägen und Bohren als am effektivsten erwiesen.

Die Vorteile umweltfreundlicher Herstellung

Ein zweiter Blick auf Ihre aktuellen Bearbeitungsvorgänge durch eine umweltbewusste Linse kann Ihnen Zeit und Geld sparen und einen weniger gefährlichen Arbeitsplatz für Ihre Mitarbeiter schaffen. Mit den oben genannten Techniken kann man die Effizienz des Ladens annähern und entsprechende Änderungen zum Nutzen gegenwärtiger und zukünftiger Generationen vornehmen.

CNC-Maschine

- So wählen Sie die perfekte CNC-Plasmamaschine für Ihre Werkstatt aus

- Vorteile von Faserlasermaschinen beim Blechschneiden

- Vorteile der CNC-Bearbeitung für die Produktion und Fertigung in großem Maßstab

- Vorteile einer 5-Achsen-Wasserstrahlschneidemaschine

- Vorteile des Wasserstrahlschneidens

- Die Rolle einer Präzisions-CNC-Werkstatt in der Luft- und Raumfahrtfertigung

- Ausrüstung, die in unserer Maschinenwerkstatt gefunden wurde

- Auswahl einer CNC-Maschinenwerkstatt

- CNC-Orlando

- Auswahl einer Maschinenwerkstatt