Best Practices für die CNC-Bearbeitung:„High Mix – Low Volume“- und „Batch Order“-Produktion

Möchten Sie mehr Umsatz mit Ihren CNC-Werkzeugmaschinen erzielen? Überlegen Sie, wie sie für die heutigen On-Demand-Fertigungsanforderungen wie High Mix – Low Volume (HMLV) und Batch Order-Produktion eingesetzt werden können.

Vom Beginn des Zeitalters der industriellen Massenproduktion bis heute müssen sich Hersteller von CNC-Werkzeugmaschinen kontinuierlich anpassen und innovativ sein, um mit den sich entwickelnden Trends in der Fertigung Schritt zu halten.

Die Branche hat drastische Veränderungen und Entwicklungen in der Nachfrage nach produzierten Teilen erlebt. Sie reichen von einmaligen Einzelteilen, definierter und bestimmter Stückzahl, über die Massenfertigung bis hin zur Serienfertigung.

Heutzutage hat sich die Produktionsnachfrage in Richtung „Made-to-Order“- und „On-Demand“-Fertigung wie High-Mix-Low-Volume-Fertigung (HMLV) sowie Batch-Order-Fertigung verlagert.

In der HMLV-Fertigung sind niedrige Lagerbestände (von einem Stück bis zu maximal 50 Teilen) erwünscht, während Chargenaufträge wiederholte Produktionsaufträge von 1 oder 10 Teilen bis zu 500 bis 1.000 Teilen beinhalten.

High Mix – Low Volume Production (HMLV):Was Sie bei der CNC-Bearbeitung beachten müssen

Die High-Mix-Low-Volume-Fertigung (HMLV) wird auch als Auftragsfertigung bezeichnet und ist der Prozess der Herstellung einer großen Vielfalt von Produkten in kleinen Chargen. Die HMLV-Produktion wird häufig in Branchen eingesetzt, die einzigartige und komplexe Artikel mit spezifischen Qualitätsanforderungen benötigen.

Faktoren, die die Nachfrage nach HMLV-Produktion antreiben

Die bei Herstellern von Halbleiterprodukten und anderen schnelllebigen Sektoren immer beliebter werdende High-Mix-Low-Volume-Produktion hilft Herstellern, ihre Lagerbestände zu reduzieren oder Nullbestände zu haben und gleichzeitig auf schwankende Nachfragen einzugehen.

Dies hilft ihnen, ihre Ressourcen besser zu verwalten – Aktien sind schließlich Geld. Allerdings hat die aktuelle Pandemie gezeigt, dass es auch verheerend sein kann, keine Lagerbestände zur Hand zu haben. Sollte die logistische Lieferkette zusammenbrechen, sind Just-in-Time (JIT)-Fertigungspraktiken möglicherweise nicht durchführbar. Mit einer kleineren On-Demand-Produktion ist die HMLV-Fertigung perfekt für solche Situationen.

Die HMLV-Produktion ist auch angesichts der verringerten Haltbarkeit der Produkte sinnvoll heutzutage.

Schauen wir uns zum Beispiel den Elektronikmarkt an. In der Vergangenheit konnten Teile über Jahre oder sogar länger aufbewahrt werden. Die maximale Haltbarkeit elektronischer Bauteile beträgt heute bestenfalls drei bis fünf Jahre. Während dieser Zeit hätten sich das Produktdesign und die verwendete Technologie radikal verändert – Mobiltelefone, die 12 Monate alt sind, gelten heutzutage als „alt“!

Diese beiden Punkte (geringe oder keine Lagerbestände; schnellere Produktzyklen) haben die Fertigung radikal verändert und beeinflusst. Sie machen es für Teilelieferanten möglich und praktisch, HMLV-Produktionstechniken zu implementieren.

HMLV für kleine bis mittlere Teilehersteller

Heutzutage ist es für kleine und mittelständische Fertigungsunternehmen üblich, kleinere Chargenaufträge zu erhalten. Diese Bestellungen können im Laufe der Zeit häufig wiederholt werden. Alternativ erhalten sie möglicherweise viele Bestellungen für Teile, die sich in Form, Spezifikationen und Materialien unterscheiden.

Für KMU-Teilehersteller werden flexible Produktionseinrichtungen wie die HMLV-Produktion bevorzugt. Solche Produktionsanlagen, die sowohl Maschinen als auch Automatisierungssysteme umfassen, sind darauf ausgelegt, eine Reihe sehr unterschiedlicher Teile gleichzeitig zu handhaben.

Diese Teilbestellungen können eine einstellige Anzahl von bis zu einigen Dutzend oder sogar bis zu 500 Stück pro Bestellung umfassen. Sie müssen so programmiert werden, dass sie zeitlich wiederholt werden, in der gleichen oder in unterschiedlichen Mengen.

HMLV-Produktionsfallstudie:Hersteller von Luft- und Raumfahrt- und Halbleiterteilen

CEO/Geschäftsführer

Fertigung von Luft- und Raumfahrt- und Halbleiterteilen, Singapur

Kundenproblem:Platz- und Personalmangel

Kunde A betreibt ein sehr erfolgreiches Teilefertigungsunternehmen mit hauptsächlich eigenständigen CNC-Bearbeitungszentren und einigen wenigen CNC-Drehzentren. Die Produktion läuft in zwei Schichten zu je 10 Stunden.

Im Laufe der Zeit sah sich das Unternehmen jedoch großen Einschränkungen sowohl in Bezug auf Platz als auch auf qualifizierte Arbeitskräfte gegenüber. In Singapur ist es schwierig, ausgebildete CNC-Maschinenbediener einzustellen und zu halten. Dies war besonders frustrierend für den CEO/Geschäftsführer angesichts der steigenden Nachfrage seiner Kunden nach bearbeiteten Halbleiterteilen

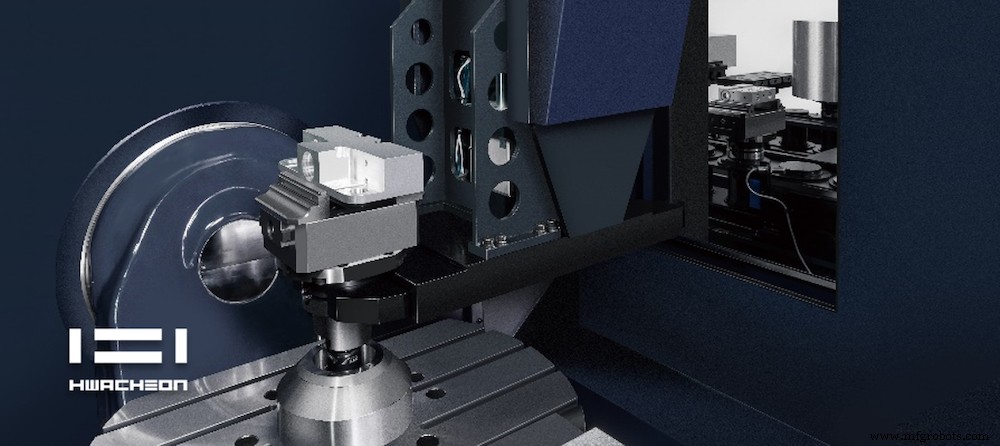

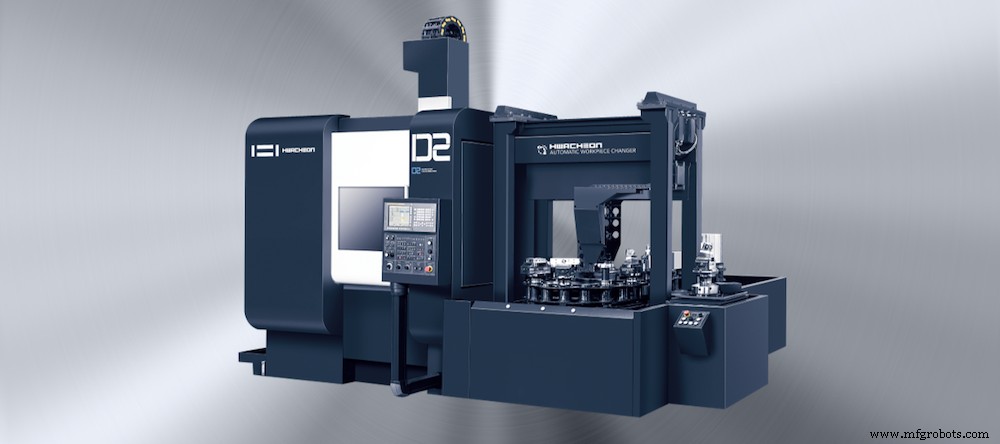

Lösung:D2-5AX von Hwacheon mit automatischem Werkstückwechsler AWC 20

Um seine Herausforderungen zu meistern, entschied sich Kunde A für die Investition in ein Hwacheon 5-Achsen-Bearbeitungszentrum D2-5AX mit automatischem Werkstückwechsler AWC 20. Eine solche Konfiguration ist ideal für die High-Mix-Low-Volume-Produktion (HMLV) sowie für andere flexible Anwendungen Herstellungsanforderungen.

Mit dieser neuen Einrichtung kann Kunde A 20 Teile desselben Designs oder 20 völlig unterschiedliche Teile in einer Einstellung verarbeiten. Außerdem kann er die CNC-Werkzeugmaschinen praktisch rund um die Uhr betreiben, was die Produktivität und Rentabilität erheblich steigert.

Das ist nicht alles. Sein Maschinenbediener kann gleichzeitig an anderen Maschinen arbeiten, während Hwacheons D2-5AX automatisch die erforderlichen Teile fertigt. Es überbrückte nicht nur die verbleibenden vier Stunden pro Tag, sondern beseitigte auch die Notwendigkeit weiterer Ausfallzeiten aufgrund fehlender Bediener.

Dank dieser neuen Aufstellung stiegen sowohl die Produktivität als auch der Gewinn im Unternehmen. Wenn nun sein Kunde Teile benötigt, die dringend erledigt werden müssen, kann Kunde A diese Teile vorrangig in das Automatisierungssystem filtern, was seine Reaktionszeit für dringende Aufträge drastisch verkürzt. Dank der 5-Achsen-Positionierfähigkeit kann er Aufgaben übernehmen, die er sonst in der Vergangenheit abgelehnt hätte.

Zufrieden mit dem Ergebnis sucht Kunde A nun nach dem nächstgrößeren 5-Achsen-Bearbeitungszentrum – D3-5AX mit automatischem Palettensystem APC 7 / 14 oder mit 21 Stationen von Hwacheon.

Serienauftragsfertigung:Was bei der CNC-Bearbeitung zu beachten ist

Eine Chargenbestellung ist ein wiederholter Produktionsauftrag für eine bestimmte Anzahl von Teilen – dies kann von 1 über 10 bis hin zu 1.000 Teilen in einer einzigen Bestellung reichen.

Die Serienfertigung beinhaltet oft die schnelle Produktion identischer Teile gleichzeitig, wobei jedes Teil separate Phasen im Herstellungsprozess durchläuft. In solchen Szenarien kann eine Charge von Teilen nicht in einer neuen Phase beginnen, wenn sich die vorherige Charge von Teilen noch in diesem Teil des Zyklus befindet.

In der Vergangenheit mussten Teilehersteller eine oder mehrere Werkzeugmaschinen (entweder CNC-Dreh- oder Fräsmaschinen) in mehreren unterschiedlichen Konfigurationen mit speziell konstruierten Vorrichtungen einrichten. Jeder wird von einem Bediener auf einer Maschine bearbeitet.

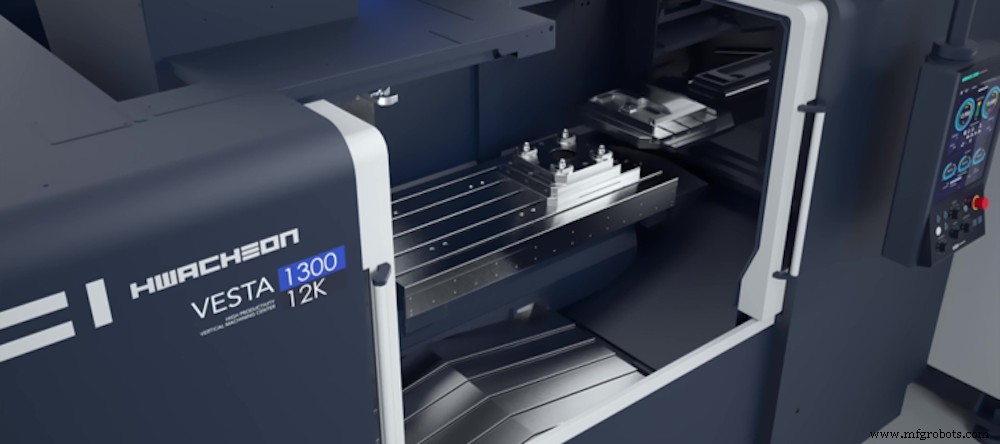

Heutzutage können solche Serienaufträge mit einer einzigen Einrichtung durchgeführt werden – beispielsweise mit einem 4+1-Achsen-Bearbeitungszentrum (D2-5AX/D3-5AX).

Mit Hilfe eines Automatischen Werkstückwechslers (AWC) kann der Bediener die Maschine und Anlage einrichten und autark laufen lassen. Der Bediener muss nur gelegentlich den Prozess überwachen, bei Bedarf frische Werkzeuge wechseln, fertige Teile entnehmen oder das Automatisierungssystem mit frischen Rohstoffen beladen.

In der Zwischenzeit könnte der Bediener eine zweite oder sogar dritte Maschine / Anlage bedienen.

Um mehrere gleiche Teile oder sehr unterschiedliche Teile zu bearbeiten, müssen Sie überlegen, ob Ihr CNC-Bearbeitungssystem während des Produktionsprozesses auf die richtigen Schneidwerkzeuge umschalten kann. Hier kommt ein automatischer Werkzeugwechsler (ATC) ins Spiel, mit dem Teile mit größerer Komplexität hergestellt werden können.

Wie viele Stationen benötigen Sie in einem automatischen Werkzeugwechsler (ATC)?

Für die meisten Kunden können ihre Anforderungen und Anwendungen mit einem Werkzeugmagazin mit 60 Plätzen bewältigt werden. Ein solches System kann ein einzelnes 5-Achsen-Bearbeitungszentrum D2-5AX/ D3-5AX mit ATC 60 oder mit einem AWC 8 / 20 umfassen.

Sollte eine größere Komplexität der herzustellenden Teile erforderlich sein, können größere ATCs mit 90, 120 oder sogar 320 Stationen ins Spiel kommen. Da Endbenutzer jedoch ein begrenztes Budget haben, werden solche größeren und flexibleren ATCs oft in Größe oder Anzahl zurückgefahren. Auch eine längere Aufbewahrung solcher Werkzeughalter ist nicht sinnvoll, da sich Staub und Schmutz auf dem Kegel absetzen und die Qualität des Rundlaufs beeinträchtigen. Ein Werkzeugmagazin mit beispielsweise 120 Werkzeughaltern und Schneidwerkzeugen zu füllen, erfordert ebenfalls eine sehr hohe Investition.

Anstatt einfach in ein vergrößertes ATC zu investieren, ist es wichtig, dass Sie sich bei Ihren Kunden erkundigen, welche Teile am häufigsten hergestellt werden oder wann neue Bestellungen für verschiedene Teile aufgegeben werden müssen. Sie können dann feststellen, ob Standardwerkzeuge von diesen Teilen gemeinsam genutzt werden können, und bestimmen, wie viele Werkzeuge erforderlich sind – seien es gemeinsame oder nicht standardmäßige.

Hier ist die gute Nachricht. Ein 5-Achsen-Bearbeitungszentrum (entweder 4+1 oder 5-Achsen) ermöglicht Ihnen die vollständige Nutzung von Standardwerkzeugen in Ihrer Bearbeitungseinrichtung. Denn das Teil kann von der Maschine einfach in die richtige Schnittposition gebracht werden.

Eine solche Flexibilität ist bei einem vertikalen Fräszentrum (VMC) oder sogar einem horizontalen Fräszentrum (HMC) nicht zu finden – in beiden Fällen sind kundenspezifische Werkzeuge oder speziell konstruierte Vorrichtungen erforderlich.

Hinweis:Wenn eine CNC-Maschine gekauft und an den Endbenutzer geliefert wurde, ist es technisch möglich, das beigefügte ATC auf eine größere Größe umzurüsten. Sie müssen sich jedoch auf höhere Kosten sowie einen technisch komplizierten Prozess einstellen. Daher empfehlen wir, dass Add-Ons wie ATCs ausgewählt werden sollten, bevor die Bestellungen aufgegeben werden.

Fallstudie zur Chargenproduktion:Hersteller von Halbleiterteilen

Hauptproduktionsleiter

Herstellung von Halbleiterteilen, Singapur

Kundenproblem:Standard-Fertigungsprozess nicht in der Lage

Kunde B, der leitende Produktionsleiter eines Herstellers von Halbleiterteilen, hat ein Problem mit der Erfüllung mehrerer Fertigungsaufträge aus der Halbleiter- und Elektronikindustrie.

Mit vertikalen Standard-Fräszentren (VMCs) konnte seine Produktionslinie Teile mit einfachen Designs und nur wenigen kundenspezifischen Vorrichtungen verarbeiten. Für solche Jobs kann die Anzahl der Werkzeuge für jeden Arbeitsgang zur Bearbeitung dieser Teile mit einer Standard-ATC-Größe von bis zu 30 Stationen erreicht werden.

Mit steigenden Auftragszahlen und zunehmender Teilekomplexität wurde dem Kunden B jedoch klar, dass seine bisherige Arbeitsweise nicht zukunftsfähig war. Die Standardherstellung konnte die Anforderungen seiner Kunden nicht erfüllen und erforderte zu viele Maschinen und/oder Bediener.

Lösung:Hwacheons D2-5AX mit ATC 60 und AWC 8

Um die Herausforderungen von Kunde B zu lösen, boten wir ihm eine Einrichtung an, die für die Serienfertigung ausgelegt war – das 5-Achsen-Bearbeitungszentrum D2-5AX von Hwacheon mit ATC 60 und AWC 8.

With this set-up, Customer B was able to improve the flexibility, productivity and cost-effectiveness of his production, allowing his company to increase its profitability without incurring additional machine or manpower cost.

Encouraged by the breakthroughs achieved with Hwacheon’s 5-Axis Machining Center and system, Customer B remarked that he will definitely look for the next machine purchase in a similar set-up again.

Schlussfolgerung

In today’s volatile and uncertain manufacturing environment, flexibility and adaptability is key in CNC machining.

With the right set-up involving multi-axis machines, automatic workpiece changers (AWCs) and automatic tool changers (ATCs), part manufacturers can expand their markets to cater to their customers that require more complex parts to be made with quick deliveries. Such set-ups are ideal for both High Mix – Low Volume (HMLV) and Batch Order productions.

Offering a range of multi-axis machining centres like the D2-5AX, Hwacheon Machine Tools is able to provide practical and cost-effective solutions for part manufacturers. Learn how you can tap on our solutions by filling up our contact form today!

CNC-Maschine

- Vorteile und Grenzen der CNC-Bearbeitung

- Vorteile der CNC-Bearbeitung für die Produktion und Fertigung in großem Maßstab

- Drehen und Fräsen sind die beste Drehmaschine

- Der Einfluss der CNC-Bearbeitung auf die Fertigung

- Metalle und Präzisions-CNC-Bearbeitung

- Präzisions-CNC-Bearbeitung und Metalle

- Toleranz und Präzisions-CNC-Bearbeitung

- Präzisions-CNC-Bearbeitung und Endbearbeitung

- Endbearbeitung von Teilen und Komponenten

- CNC-Bearbeitung in Bildern erklärt