Der wesentliche Leitfaden für die 5-Achsen-CNC-Bearbeitung

Möchten Sie mehr über die 5-Achsen-CNC-Bearbeitung erfahren? Möchten Sie wissen, wie eine 5-Achsen-CNC-Werkzeugmaschine Ihnen helfen kann, Ihre Fertigungskapazitäten zu steigern?

Sie müssen diesen grundlegenden Leitfaden zu 5-Achsen-CNC-Maschinen lesen, um zu erfahren, wie sie funktionieren, welche Vorteile sie haben und welche Arten von Werkzeugmaschinen verfügbar sind.

Mehrachsige CNC-Werkzeugmaschinen wurden entwickelt, um die immer anspruchsvolleren Anforderungen fortschrittlicher Branchen wie Luft- und Raumfahrttechnik, Medizin, Verteidigung, Robotik und Automobilherstellung besser zu unterstützen und haben die Fertigung revolutioniert.

Ein wichtiger Meilenstein ist die Entwicklung von 5-Achsen-CNC-Werkzeugmaschinen . Auch bekannt als 5-Achsen-Bearbeitungszentren, sind die Leistungsfähigkeit und Flexibilität solcher Maschinen Standard-3-Achsen-Bearbeitungszentren weit überlegen.

Um Ihnen bei der Entscheidung zu helfen, ob 5-Achsen-CNC-Maschinen für Ihre Produktion relevant sind, behandelt dieser Artikel die folgenden häufig gestellten Fragen zu dieser Technologie:

- Was ist 5-Achsen-CNC-Bearbeitung?

- Wann benötigen Sie eine 5-Achsen-CNC-Werkzeugmaschine?

- Was sind die Vorteile der 5-Achsen-CNC-Bearbeitung?

- Worauf sollten Sie bei einer 5-Achsen-CNC-Werkzeugmaschine achten?

- Von Hwacheon erhältliche Arten von 5-Achsen-CNC-Werkzeugmaschinen

#1 Was ist 5-Achsen-CNC-Bearbeitung?

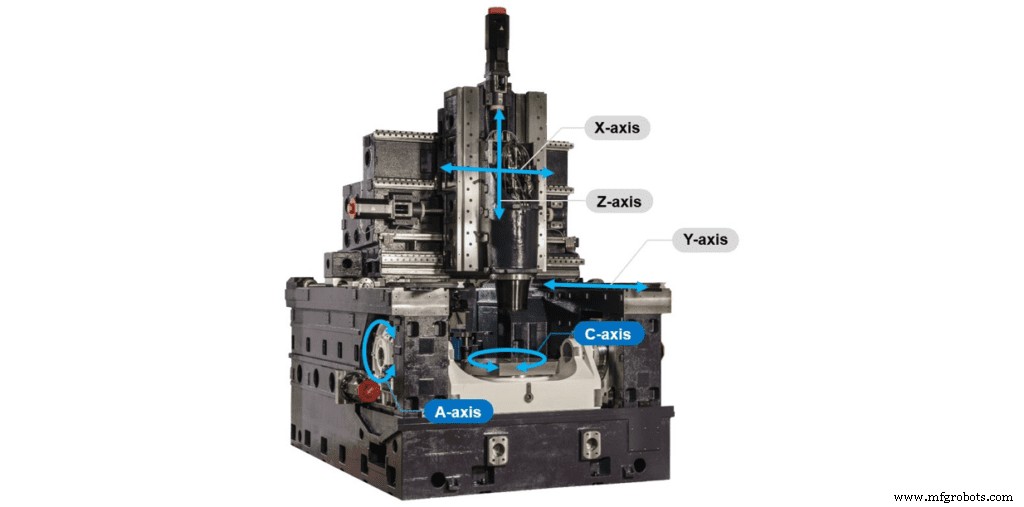

5-Achsen-CNC-Bearbeitungstechniken verwenden ein CNC-Bearbeitungszentrum (Computer Numerical Control), um ein Teil in 5 verschiedenen Achsen zu positionieren oder zu synchronisieren, um die Schneidwerkzeuge leicht erreichen zu können. Dadurch kann das Teil mit drei Hauptachsen – X, Y und Z – sowie zwei zusätzlichen Rotationsachsen (A und C oder B und C) bearbeitet werden.

Bitte sehen Sie sich das Diagramm unten an, um zu sehen, wie es funktioniert.

Die Steuerung der Bewegung eines Teils über mehrere Achsen hinweg verleiht dem Schneidwerkzeug die Flexibilität, in mehrere Richtungen zu arbeiten. Es kann somit über die meisten Winkel, sogar negative, reichen und Standard-Schneidwerkzeuge über eine breitere Palette von Formen und Abmessungen umfassender nutzen.

3+2-Achsen-Versionen

In der 3+2-Achsen-Version , können 3 beliebige Achsen gleichzeitig gesteuert werden, während die verbleibenden 2 Achsen zum Positionieren des Werkstücks verwendet werden.

So funktioniert es:

- Sie können X &Z &C zusammen verwenden, während Y- und A-Achsen zur Positionierung verwendet werden.

- Sie können Y &Z &A zusammen verwenden, während X &C dann zur Positionierung verwendet werden.

4+1-Achsen-Versionen

Für die 4+1-Achsen-Versionen , jede der 4 Achsen kann gleichzeitig gesteuert werden, während die verbleibende 1 Achse zum Positionieren verwendet wird.

So funktioniert es:

- Sie können X &Z &A &C zusammen verwenden, während Y zum Positionieren verwendet wird.

- Sie können X &Y &Z &A zusammen verwenden, während C zum Positionieren verwendet wird.

Vollständige 5-Achsen-Versionen

Schließlich gibt es die vollständigen 5-Achsen-Versionen wobei alle 3-Achsen (linear) und 2-Achsen (Rotation) gleichzeitig gesteuert werden können.

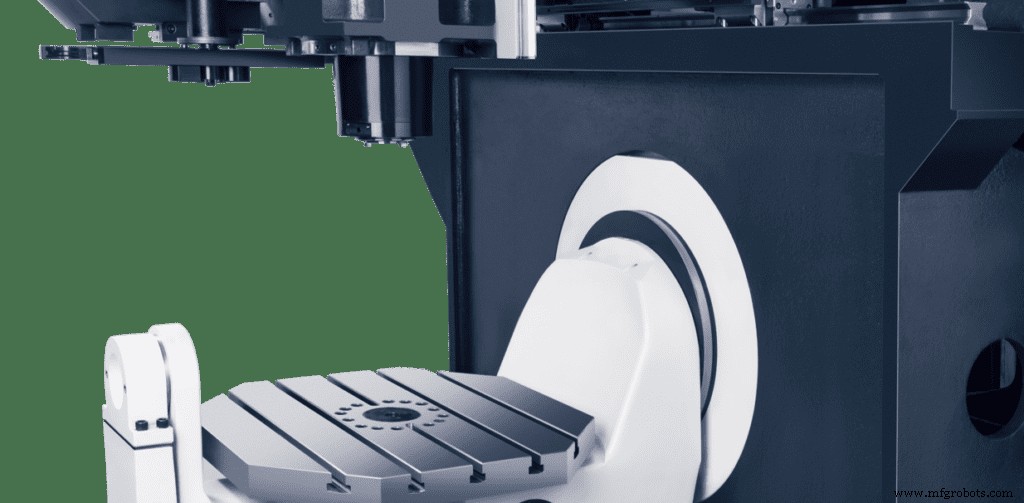

In dieser Version sind die Achsen in 3 Linearachsen (normalerweise X, Y &Z genannt) und zwei Rotationsachsen (normalerweise A &C genannt) konfiguriert. Die A-Achse ist die Kippachse, während die C-Achse die Drehachse ist. In einer solchen Konfiguration gibt es normalerweise eine Tischoberfläche, auf der das Werkstück montiert wird.

Drehachse

Bei 5-Achsen-CNC-Werkzeugmaschinen mit Trunnion-Tisch stellt der Tisch das Werkzeug mit zwei Rotationsachsen bereit:

- A-Achse – Schwenken (Neigen) der Tischoberfläche zum Bediener hin oder vom Bediener weg (z. B. M2-5AX, M3-5AX, M4-5AX von Hwacheon. Beim D2-5AX neigt sich die Tischoberfläche vom Standpunkt des Bedieners aus nach links oder rechts Ansicht).

Je nach Modell können verschiedenste Neigungswinkel erreicht werden. Im Allgemeinen sind Maschinen mit einem größeren Neigungsbereich von +/- 120° (wie M3-5AX und M4-5AX) außergewöhnlich. Solche Tischdesigns und verfügbaren Bereiche können das Werkstück neigen, um Zugang zu noch komplexeren Winkeln zu ermöglichen.

Bei Modellen wie dem D2-5AX ist der Tisch in Längsrichtung im Blickfeld des Bedieners montiert und bietet einen Neigungsbereich von +30° nach rechts und -110° beim Neigen nach links.

- C-Achse – Tischplatte (Teil ist darauf montiert) entweder nach links (im Uhrzeigersinn) oder rechts (gegen den Uhrzeigersinn) drehen. Die Drehung kann bis zu einem Maximum von 360° erfolgen, wodurch ein vollständiger Kreis ermöglicht wird, ohne dass die Notwendigkeit besteht, wieder in die Nullposition zurückzukehren. Dadurch kann das Teil in jeder gewünschten Drehposition positioniert werden. Die 3-Linearachsen bieten die Möglichkeit, Linearbewegungen an die gewünschte Position zu positionieren. Die Kippachse gibt die Winkel zur gewünschten Kippstellung vor.

Zusammen mit den 3 Linearachsen (X, Y und Z) und der rotierenden A-Achse und C-Achse von 5-Achsen-Maschinen kann das zu bearbeitende Teil manövriert und in die idealsten Winkel und Positionen zum Schneiden gebracht werden.

#2 Wann brauchen Sie eine 5-Achsen-CNC-Werkzeugmaschine?

Aufgrund ihrer größeren Flexibilität und Anpassungsfähigkeit sind 5-Achsen-Werkzeugmaschinen für eine Vielzahl von Bearbeitungsvorgängen in mehreren Branchen für spezifische Bearbeitungsanforderungen nützlich.

Hier sind 7 der häufigsten Anwendungen.

1) Wenn auf allen 5 Flächen mit bestimmten Winkeln geschnitten, gebohrt oder geschnitten werden muss

Die 5-Achsen-Bearbeitung ist am weitesten verbreitet in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie, allgemeinen Teilen, dem Formen- und Formenbau oder der Öl- und Gasindustrie, um nur einige zu nennen. Diese Teile sind in der Regel ungewöhnlich geformt, haben komplexe Konturen und Oberflächen oder Oberflächen, Positionen und Positionen mit bestimmten Winkeln. Dazu gehören Flugzeug- oder Schiffsturbinen, Laufräder und Teile wie Achsschenkel, die Operationen auf allen 5 Flächen und zusätzlichen spezifischen Winkeln erfordern.

2) Wenn Sie flexiblere technische Lösungen benötigen

Simultane 5-Achsen-Bearbeitungsvorgänge sind in der Formen- und Formenbauindustrie sowie in der Luft- und Raumfahrtindustrie üblich. Mit der Möglichkeit, das Teil in verschiedenen Achsen zu positionieren oder zu bewegen, bieten 5-Achsen-Werkzeugmaschinen Konstrukteuren mehr Freiheit, selbst die schwierigsten Formen und Formen zu entwerfen. Daher können die zu bearbeitenden Teile komplexer sein, was zu besseren technischen Gesamtlösungen in praktisch allen Branchen führt.

3) Wenn Sie eine Mischungsproduktion mit hohem Volumen und niedrigem Volumen benötigen

Werkstücke, die in kleineren, aber sich wiederholenden Stückzahlen hergestellt werden, nehmen zu. Heutzutage scheut die Industrie vor großvolumigen Aufträgen zurück und bevorzugt kleinere Lose, die bei Bedarf just-in-time wiederholt werden können. Hersteller müssen sehr flexibel sein, um schnelle Umstellungen ihrer Produktion zu ermöglichen. Auf diese Weise können Hersteller kostspielige unnötige Lagerbestände vermeiden und bei der Preisgestaltung flexibler sein.

4) Wenn Sie Aufträge für komplex geformte Werkstücke erhalten

Die 5-Achs-Bearbeitung ist ideal für Unternehmen, die hochkomplexe und präzise Werkstücke benötigen, z. B. in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie, der Öl- und Gasindustrie, der Halbleiter- und der Elektronikindustrie. Hersteller in diesen Sektoren benötigen sowohl das richtige Know-how als auch die richtige Ausrüstung, um sie bei der Herstellung von Teilen mit Genauigkeit und dauerhaft konstanter Leistung zu unterstützen.

Mit der richtigen Maschine, gutem CAD/CAM, Werkzeugausstattung und geschultem Bediener/Programmierer können solche Hersteller ihre Produktion rentabel machen und sich gleichzeitig von Standard-Fertigungsunternehmen abheben.

5) Wenn Sie die Vorlaufzeit verkürzen und die Effizienz steigern möchten

Mit Standard- und weniger Spannvorrichtungen, die zur Herstellung selbst der komplexesten Teile benötigt werden, ersetzen 5-Achsen-CNC-Werkzeugmaschinen die Notwendigkeit, Ihr Teil mit nur einer Maschine zu mehreren Werkzeugmaschinen zu bewegen. Die Möglichkeit, eine Bearbeitung in einer Aufspannung durchzuführen, bietet erhebliche Geschäftsvorteile, insbesondere wenn die Losgrößen schrumpfen und die Teile immer komplexer werden.

6) Wenn Sie die Qualität und Genauigkeit Ihres Teils verbessern möchten

Durch den Wegfall der Notwendigkeit für mehrfaches Einrichten verschiedener Werkzeugmaschinen werden menschliche und maschinelle Fehler reduziert. Dies verbessert die Genauigkeit Ihres bearbeiteten Teils, wenn Sie die Funktionen der 5-Flächen- und 5-Achsen-Bearbeitung in einer einzigen Einrichtung verwenden. Solche Maschinen erlauben auch den Einsatz von Standardwerkzeugen. Dies kann sich deutlich in Kosteneinsparungen niederschlagen, da keine Spezialwerkzeuge erforderlich sind (z. B. sehr lange Werkzeuge oder Formwerkzeuge).

7) Wenn Sie mehr Flexibilität, Produktionsgeschwindigkeit und Genauigkeit wünschen

Während eine 3+2-Achsen-konfigurierte Werkzeugmaschine eine Verbesserung gegenüber standardmäßigen 3- und 4-Achsen-Maschinen darstellt, bietet eine 4+1-konstruierte Maschine eine noch größere Flexibilität – es wird geschätzt, dass 4+1-Maschinen 85 % aller Teile produzieren können, die von jeder Branche benötigt werden . Dies ist ein Segen für Teilehersteller, die alle Arten von Arbeiten erledigen müssen und nicht zu wählerisch sein können. Eine 3+2-Achsen-Maschine (normalerweise ein standardmäßiges 3-Achsen-Bearbeitungszentrum mit optionalem 2-Achsen-Tisch) erfordert jedes neue Werkzeug an der Startposition und ist in Teilegröße und Bearbeitungskomplexität begrenzt. Für sehr komplexe Formen wie Turbinenräder, Reifenformteile, menschliche Ersatzteile usw. wird eine vollständige 5-Achsen-Simultanmaschine benötigt. Diese decken schätzungsweise die restlichen 15 % aller benötigten Teile ab, d. h. sie können 100 % abdecken. von Standard bis hin zu komplexen Bearbeitungsanforderungen.

#3 Was sind die Vorteile von 5-Achsen-CNC-Werkzeugmaschinen?

Mit der simultanen 5-Achs-Bearbeitung kann Ihre CNC-Werkzeugmaschine extrem komplexe Konturoberflächen bearbeiten, die mit einfacheren Werkzeugmaschinen schwierig oder gar nicht herzustellen sind. Die Bearbeitung um die 5 Seiten eines Teils herum in einer einzigen Aufspannung bedeutet, dass Sie Operationen auf allen 5 Seiten eines Teils in einer einzigen Aufspannung durchführen können, wodurch Sie Vorbereitungszeit, Umspannen und Mühe sparen.

Darüber hinaus erhöht die 5-Achsen-Bearbeitung Ihre Flexibilität und Genauigkeit, da Sie Werkstücke nicht mehr über mehrere Maschinen bewegen müssen. Dadurch wird der Bedarf an verschiedenen Spannvorrichtungen und -aufbauten weiter reduziert.

Hier sind einige der Vorteile, die Sie mit einem 5-Achsen-Bearbeitungszentrum genießen können.

1) Minimierte Maschineneinrichtung

Mit einem einzigen Einrichtungsprozess (auch „Done-in-One“ genannt) können Sie die Vorbereitungszeit erheblich verkürzen und sowohl die menschliche als auch die maschinelle Effizienz steigern. Dies reduziert auch menschliche und maschinelle Fehler, die sich aus der Arbeit an mehreren Einstellungen für jede Bearbeitungsstufe ergeben. Die einfachere Spannvorrichtung, mit der das Teil in der Maschine an der erforderlichen Position platziert wird, spart außerdem Zeit, Kosten und reduziert potenzielle Fehler.

2) Fähigkeit, komplexe Designs zu verwalten

Mit der 5-Achsen-Bearbeitung können komplexe Formen und Designs problemlos gehandhabt werden. Dies kann Folgendes umfassen:Teile von Hydrauliksystemen, Wasserpumpengehäuse, Getriebegehäuse, Zahnräder, Spritzgussformen, Öl- und Gasausrüstung, medizinische oder Bluttransfusionsausrüstung und viele andere.

3) Höhere Bearbeitungsgenauigkeit

Durch die Reduzierung der erforderlichen manuellen Einstellungen trägt die mehrachsige Bearbeitung dazu bei, die Gesamtgenauigkeit des produzierten Teils zu verbessern.

4) Bessere Oberflächenbeschaffenheit

5-Achsen-Maschinen mit höherer mechanischer Qualität, wie Hwacheon M2-5AX, M3-5AX, M4-5AX und D2-5AX Bearbeitungszentren, bieten die Grundlage, um reduzierte Vibrationen, glattere, hochwertige Oberflächen und konstante Genauigkeit zu erreichen. Ihr Maschinenbediener muss das Teil nicht umspannen, da es während des gesamten Bearbeitungszyklus gespannt bleibt. Dadurch wird die Qualität der Oberflächen erheblich verbessert.

5) Schnellere Materialentfernung

Ein 4+1- oder vollständiges 5-Achsen-CNC-Bearbeitungszentrum wurde speziell entwickelt, um selbst härteste Materialien schnell und effizient zu entfernen, und reduziert den manuellen Aufwand erheblich. Dies führt zu mehr Effizienz und Stabilität in der Bearbeitung.

6) Erhebliche Zeitersparnis

Angesichts der steigenden Personalkosten, des Mangels an ausgebildetem Personal und der Notwendigkeit, die Fabrikproduktivität zu steigern, wird es immer wichtiger, sich mit den Betriebs- und Personalkosten zu befassen. Dank der All-in-one-Einstellung in solchen Werkzeugmaschinen müssen die Bediener die Teile für den nächsten Arbeitsgang nicht umspannen und auf andere Maschinen verschieben. Stattdessen können sie sich auf die Verwaltung zusätzlicher Maschinen konzentrieren und so ihre Produktivität steigern.

7) Erweiterung der Fabrikkapazität und Produktionsflexibilität

Für Teilehersteller und Auftragsfertiger verbessert die Investition in ein 5-Achsen-Bearbeitungszentrum die Flexibilität und Wendigkeit Ihrer Produktion. Mit ihren vielfältigen Anwendungsmöglichkeiten ermöglichen Ihnen solche Werkzeugmaschinen, Ihre Maschinen für große und kleine Fertigungsaufträge zu maximieren. Solche Fähigkeiten sind möglicherweise nicht bei kostengünstigeren Standardmaschinen vorhanden, die eindeutig begrenzte Fähigkeiten haben.

Kurz gesagt, eine 5-Achsen-CNC-Werkzeugmaschine kann sowohl Ihre Produktivität als auch Ihre Rentabilität erheblich verbessern. Außerdem heben sie Ihre Fertigungskapazitäten von Ihren Mitbewerbern ab.

#4 Was ist bei einem 5-Achsen-CNC-Bearbeitungswerkzeug zu beachten?

Nachdem Sie nun die Vorteile eines 5-Achsen-Bearbeitungswerkzeugs kennengelernt haben, lautet die nächste Frage:Wie wählen Sie die richtige 5-Achsen-CNC-Werkzeugmaschine aus?

Um Ihnen dabei zu helfen, haben wir eine praktische Checkliste für Sie bereitgestellt.

1) Angemessene CNC-Verarbeitungsleistung

Stellen Sie sicher, dass die Rechenleistung der CNC-Steuerung hoch genug ist, um die Anzahl der gleichzeitig verwendeten Achsen zu berechnen, zu berechnen und zu steuern.

2) Passen Sie die Look-Ahead-Funktion an den Maschinentyp an

Die Look-Ahead-Funktion für eine 4+1-Achsen-Maschine sollte mindestens 200 Blöcke umfassen. Für komplexere 4-Achs-Bearbeitungsfolgen wären 400 Sätze besser. Für einen vollen 5-Achs-Simultanbetrieb ist eine schneller rechnende CNC-Steuerung erforderlich. Dies könnte der Fanuc 31i B5 mit HAI 600-Block-Standard oder optionaler 1000-Block-Look-Ahead-Funktion sein, die eine sehr hohe Berechnungsgeschwindigkeit bietet.

3) Ausreichende Leistung und Steifigkeit der Maschinenspindel

Ausreichende Leistung und Steifigkeit der Maschinenspindel sind ein wichtiger Faktor und werden oft übersehen. Eine leistungsstarke Spindel erfordert jedoch die Unterstützung einer noch steiferen mechanischen Konstruktion. Für einen reibungslosen und fehlerfreien Schnitt muss das Herzstück des 5-Achs-Bearbeitungszentrums – die Maschinenspindel – nicht nur stark genug sein, um den Belastungen standzuhalten, sondern auch über genügend Reserven bis zum Anschlag verfügen. Abhängig vom zu bearbeitenden Material kann eine weniger leistungsstarke Spindel von 11-15 kW mit einem maximalen Drehmoment von weniger als 100 Nm die Fähigkeiten Ihrer Maschine einschränken. Solche Maschinen sind zwar kurzfristig günstiger, auf längere Sicht aber nicht.

(Das neue 4+1- oder 5-Achsen-Bearbeitungszentrum D2-5AX von Hwacheon ist mechanisch von Anfang an speziell darauf ausgelegt, eine Spindel mit 37 kW und 310 Nm Drehmoment zu handhaben. Dies kann zwar zu höheren anfänglichen Maschinenkosten führen, sein breites Anwendungsspektrum und seine lange Lebensdauer Zeiteinsparungen werden sich als kostengünstiger erweisen Alle Hwacheon-Spindeln sind Direktantriebssysteme ohne Riemen und werden im eigenen Haus entwickelt und hergestellt.)

4) Passendes Werkzeughaltersystem

Prüfen Sie, ob die verwendeten Werkzeughaltersysteme entweder BBT oder HSK sind, um Vibrationen zu vermeiden. Sie sollen jederzeit und unter allen Bearbeitungsbedingungen die beste Verbindung zwischen Spindel und Werkzeugaufnahme bieten.

5) Möglichkeit zur Anpassung der Schnittvorschubgeschwindigkeit und -bedingungen

Abhängig von Ihren Bearbeitungsanforderungen möchten Sie möglicherweise eine konstante Schnittvorschubgeschwindigkeit beibehalten oder sie für verschiedene Schnittbedingungen variieren. In diesem Zusammenhang benötigen Sie eine Maschine, die jede Situation besser beherrschen kann, um den Schnittvorschub zu optimieren.

(Zu diesem Zweck hat Hwacheon seine Systeme HECC (Hwacheon Efficiency Contouring Control), HTLD (Hwacheon Tool Load Detect) oder OPTIMA (Hwacheon Cutting Feed Optimization System) entwickelt.) Dieses Bearbeitungssoftwarepaket wird standardmäßig mit jedem Hwacheon-Bearbeitungszentrum geliefert .)

6) Hohe Maschinentoleranz und Langlebigkeit

Um sicherzustellen, dass Ihre Werkzeugmaschine ein hohes Maß an Toleranz und Haltbarkeit bietet, sollten Sie überlegen, wie sie konstruiert und konstruiert ist.

Hier gibt es normalerweise zwei Stufen:

- Das mechanische Design und der mechanische Aufbau / Aufbau der Maschine

- Der Einsatz elektronischer Systeme zur Optimierung und Kalibrierung Hüten Sie sich vor Billigwerkzeugherstellern, die an den mechanischen Aspekten des Designs knausern und sparen und elektronische Systeme verwenden, um ihre Schwächen auszugleichen.

(Hwacheon investiert in starre mechanische Konstruktionen und Konstruktionsmethoden. Wir gießen mehr Teile, um die mechanische Überlegenheit unserer Maschinen zu gewährleisten und sicherzustellen, dass sie eine längere Lebensdauer und Toleranz aufweisen.)

7) Spindelwärmeregelung und Kühlmanagement

Als Herzstück jeder CNC-Maschine – insbesondere einer 5-Achsen-CNC-Werkzeugmaschine – ist es wichtig, die Wärmekontrolle in der Spindel und im Rahmen zu verwalten. Dies hilft nicht nur, die Langlebigkeit dieses lebenswichtigen Mechanismus zu verlängern; Es bietet auch eine bessere Qualität und Genauigkeit für Ihre Teile. Um eine Überhitzung der Spindel zu vermeiden, ist es entscheidend, dass sowohl das Spindelgehäuse als auch die Spindelnase effektiv gekühlt werden. Wärmeschutz ist bei intensiven Bearbeitungsarbeiten erforderlich, um die vom Motor und den Lagern bei höheren Geschwindigkeiten und längeren Bearbeitungszyklen erzeugte Wärme zu reduzieren und zu kontrollieren.

Denken Sie daran, dass bei einer eingebauten Spindel der Motor im Inneren des Spindelgehäuses arbeitet. Daher ist es unerlässlich, dass das Spindelgehäuse inklusive der Spindelnase abschnittsweise effektiv gekühlt wird. Das Kühlsystem von Hwacheon ist segmentiert – somit wird das Kühlmedium nie „heiß“. So ist jederzeit eine kontrollierte Temperatur gewährleistet. Zweitens, und das ist am wichtigsten, verwendet Hwacheon ein Oil-Jet-Lagerschmier- und -kühlsystem.

Dies verhindert nicht nur, dass unsere Lager überhitzen, sondern stellt sicher, dass jederzeit frisches Öl in das System gefahren wird. Vergleichen Sie dies mit dem, was einige Hersteller verwenden:Fettpackung oder luftölgeschmierte Spindeln. Diese bieten keine gesicherte Temperaturbedingung für Lager.

#5 Welche Arten von 5-Achsen-CNC-Werkzeugmaschinen gibt es bei Hwacheon

Wie Sie sehen, sind bei der 5-Achs-Bearbeitung viele Faktoren zu berücksichtigen. Von den verwendeten Techniken bis hin zu den verfügbaren Werkzeugtypen kann die Auswahl für Erstkäufer verwirrend sein. Aus unserer fast 70-jährigen Erfahrung als Pionier in der Herstellung von CNC-Werkzeugmaschinen in Südkorea haben wir unsere Stärken darauf konzentriert, die besten 5-Achsen-CNC-Werkzeugmaschinen der Branche zu entwickeln, zu testen und zu verfeinern.

VESTA-1000+ Vertikales Bearbeitungszentrum – 3+1 Achsen oder 4+1 Achsen

Das modulare und flexible Vertikal-Bearbeitungszentrum VESTA-1000+ kann mit einem NC-Drehtisch installiert werden, um gleichzeitig gesteuerte Operationen mit 3+1 Achsen zu ermöglichen. Wenn ein 2-Achsen-Tisch hinzugefügt wird, ermöglicht der VESTA-1000+ eine 4+1-Achsen-Produktion.

Die VESTA-1000+ ist in der Lage, kleinere komplexe Teile effektiv herzustellen (abhängig vom verwendeten Tisch und anderen Optionen), und hilft Fabriken bei ihren 4+1-Bearbeitungsaufgaben. Es ist jedoch kein Ersatz für ein konstruiertes und gebautes 4+1- oder simultanes 5-Achsen-Bearbeitungszentrum.

D2-5AX – 5-Achsen-Bearbeitungszentrum

Das kompakt konstruierte D2-5AX ist ein einfach zu automatisierendes mittelgroßes 5-Achsen-Bearbeitungszentrum, ideal für die „High Mix-Low Volume“-Produktion.

Hauptvorteile von D2-5AX:

- Seine B-Achse schwenkt nach rechts und links (vom Bediener vor der Maschine aus gesehen)

- Echte 0° werden erreicht, wenn die Tischoberfläche horizontal positioniert ist.

- Der Tisch kann sich in einem Bereich von -30° (Tischfläche zeigt nach rechts) bis +110° (Tischfläche zeigt nach links) bewegen

- Rotierende C-Achse hat eine vollständige Kreisbewegung von 360° rundum.

M2-5AX / M3-5AX / M4-5AX – 5-Achsen-Bearbeitungszentren

Die komplette 5-Achsen-Bearbeitungszentrenserie von Hwacheon ist darauf ausgelegt, selbst die komplexesten Formen und Designs herzustellen. Entwickelt, um den hohen Standards des Formen- und Formenbaus gerecht zu werden oder um Anforderungen für sehr komplexe Formen und Konturen zu erfüllen und um Teile herzustellen, die in der Luft- und Raumfahrt- oder Schiffsindustrie verwendet werden.

Unser Spitzenmodell M4-5AX ist für spezielle Anwendungen konzipiert – es ist für die effektive Bearbeitung von extremen Materialien wie Inconel, Titan oder hitzebeständigem Edelstahl gebaut. Mit einer eingebauten Spindel mit bis zu 55 kW Leistung bietet er ein Drehmoment von bis zu 1009 Nm und 8.000 U/min, mit einer Option für eine Spindel mit 12.000 U/min und 420 Nm.

Die Z-Achse der Maschine ist mit soliden Kastenführungen ausgestattet, um sicherzustellen, dass die Leistung der Spindel auch unter den kritischsten Schnittbedingungen unter Kontrolle bleibt. Der von Hwacheon entworfene und gebaute 2-Achsen-Trunnion-Tisch verwendet groß dimensionierte Rollengetriebe für seine A + C-Achse. Mit einem Gesamtgewicht von bis zu 28.500 kg ist die M4-5AX ein Bearbeitungs-Kraftpaket, das auf dem Markt nicht leicht erhältlich ist.

SIRIUS 2500-5AX – 5-Achs-Doppelständer-Bearbeitungszentrum

Bei diesem Modell wird das bearbeitete Teil auf dem Tisch (X-Achse) eingespannt, während der Maschinenkopf die Y- und Z- sowie die A- und B-Achse bereitstellt. Als Doppelständer-Bearbeitungszentrum wird die Hwacheon SIRIUS 2500-5AX hauptsächlich für größere Teile oder Formen eingesetzt. Für solche Anwendungen würde eine Maschine mit Drehtisch zu groß und zu teuer im Bau.

Wenn Sie größere Teile ab einer bestimmten Größe und einem bestimmten Teilegewicht bearbeiten möchten, empfiehlt sich der Einsatz eines 2-Achs-Fräskopfes.

Schlussfolgerung

Wir hoffen, dass dieser umfassende Artikel über die 5-Achsen-Bearbeitung und die für solche Aufgaben verfügbaren Werkzeugmaschinen hilfreich ist.

Eine 5-Achsen-CNC-Werkzeugmaschine bietet Fabriken die Möglichkeit, Aufgaben zu übernehmen, die sie zuvor nicht erfüllen konnten. Für Hersteller, die derzeit 3-Achsen-Bearbeitung einsetzen, kann der Übergang zu einer 4+1- oder sogar vollständigen 5-Achsen-Maschine der nächste logische Schritt in Ihrer Produktions- und Investitionsplanung sein.

Aufgrund der Kosten solcher Maschinen wird jedoch empfohlen, dass Sie genau verstehen, welche Prozesse Ihre spezifischen Produktionsanforderungen am besten erfüllen. Sie müssen auch die richtige CNC-Werkzeugmaschine auswählen, um die Effizienz und Rentabilität Ihrer Produktion voll auszuschöpfen.

Wenn Sie mehr über die 5-Achsen-Bearbeitung wissen möchten, kontaktieren Sie uns für ein Gespräch. Wir beraten Sie gerne, welche Technologie Ihren Produktionsanforderungen und -zielen am besten entspricht.

CNC-Maschine

- 5-Achsen-CNC-Bearbeitung

- Die Vorteile der CNC-Bearbeitung von Messing werden diskutiert

- Lernen Sie die Grundlagen der CNC-Drehmaschinenbearbeitung

- Leitfaden zur Materialauswahl für die CNC-Bearbeitung

- CNC-Bearbeitung in der Automobilindustrie

- Leitfaden zur Materialauswahl für die CNC-Bearbeitung

- Auswahlhilfe für CNC-Kunststoffe

- Die Kosten der CNC-Bearbeitung

- Die Vorteile der 5-Achsen-CNC-Bearbeitung

- Der Einfluss der CNC-Bearbeitung auf die Fertigung