Absturz einer 5-Achsen-CNC-Werkzeugmaschine (und die besten Möglichkeiten zur Verwaltung)

Ein Unfall in einer CNC-Werkzeugmaschine wie einem 5-Achsen-Bearbeitungszentrum ist möglicherweise nicht so schrecklich wie ein Verkehrsunfall. Dies kann sich jedoch negativ auf Ihre Produktionsproduktivität auswirken und sehr kostspielig zu reparieren sein.

Aber was können Sie tun, wenn es Ihrem 5-Achsen-Bearbeitungszentrum passiert? Welche Maßnahmen können Sie ergreifen, um Werkzeugmaschinenabstürze zu minimieren und sie schnell wieder betriebsbereit zu machen? In diesem Artikel erfahren Sie Folgendes:

- Ursachen für Abstürze von CNC-Werkzeugmaschinen

- Wie sich Abstürze auf vertikale 3-Achsen-Bearbeitungszentren auswirken

- Wie sich Abstürze auf 5-Achsen-CNC-Werkzeugmaschinen auswirken

- Neukalibrierung von 5-Achsen-Werkzeugmaschinen

- Reparatur von 5-Achsen-CNC-Werkzeugmaschinen

- Verwendung von Kalibrierungssystemen zur Reduzierung von Abstürzen

Ursachen für Abstürze von 5-Achsen-CNC-Werkzeugmaschinen

5-Achsen-Bearbeitungszentren sind in vielen Variationen und Konfigurationen erhältlich und haben mehrere bewegliche Teile. Die Ursache dieser Abstürze liegt jedoch häufig eher in menschlichen Fehlern als in Maschinenfehlern.

Dies sind einige der häufigsten Ursachen für Abstürze:

- Einstellung des falschen Werkzeugs in der Werkzeugtasche des automatischen Werkzeugwechslers (ATC)

- Eingabe falscher Werkzeuglänge bei Austausch oder Neueinrichtung

- Einstellung des falschen Vorschubs (normalerweise zu schnell für den Job)

- Auswahl des falschen Werkzeugs für den Job

- Den Job falsch einstellen

- Falscher Referenzpunkt gesetzt

- Fehler in der CNC-Programmierung

- Schlechte Wartung der CNC-Maschine

Um diese und andere häufige Probleme mit CNC-Maschinen zu minimieren, sollten Sie sicherstellen, dass Ihre Maschinenbediener und Programmierer angemessen geschult sind. Dies ist auch wichtig, um Verletzungen der Bediener zu vermeiden.

Ihre Werkzeugmaschinenbediener und Programmierer sollten ebenfalls wachsam und erfahren darin sein, wie sie Abstürze beheben können, wenn sie auftreten. Daher ist ein sorgfältiges Testen vor dem Start Ihrer Produktion dringend zu empfehlen.

Abstürze einer vertikalen 3-Achsen-Maschine im Vergleich zu Abstürzen einer 5-Achsen-Maschine

Bevor wir uns mit den Abstürzen von 5-Achsen-Bearbeitungszentren befassen, müssen Sie wissen, dass es einen großen Unterschied zwischen einem Absturz auf einer 3-Achsen-Vertikalmaschine und einer 5-Achsen-Version gibt.

Nun, warum ist das so?

Nun, in einem vertikalen 3-Achsen-Bearbeitungszentrum passiert normalerweise ein Crash in der vertikalen Achse oder Z-Achse. Der Aufprall erfolgt direkt nach unten und betrifft hauptsächlich die Spindel – insbesondere die erste Reihe von Spindellagern, die die Hauptkraft eines solchen Aufpralls aufnehmen.

Wenn die Spindel nicht beschädigt ist (zum Glück!), sollten Sie die Ausrichtung der Z-Achse und den Rundlauf der Spindel überprüfen, insbesondere wenn bei höheren Drehzahlen der Maschine eine höhere Lautstärke zu hören ist. Möglicherweise müssen Sie auch den Spindelkopf oder den Rahmen neu ausrichten, wenn beide Einstellungen ihre ursprünglichen Toleranzwerte überschreiten.

Unabhängig von der Stoßquelle – ob vertikal oder seitlich – müssen Sie den Spindelkopf neu ausrichten. Bei vertikalem Aufprall sind die X- und Y-Achsen in der Regel nicht betroffen. Bei einem schweren Aufprall können diese Achsen ihre ursprünglichen Toleranzen überschreiten.

Die Komplikationen bei einem Crash einer 5-Achsen-CNC-Werkzeugmaschine

Wenn das gleiche Auswirkungsszenario jedoch auf einem Bearbeitungszentrum mit 5-Achsen-Konfiguration auftritt, ist die Wahrscheinlichkeit hoch, dass mehr als eine Achse vom Service angepasst werden muss.

Bei einer Maschine mit eingebautem zweiachsigem Drehtisch wirkt sich ein direkter Aufprall in der Z-Achse nicht nur auf die ursprüngliche Z-Achse aus, sondern auch auf die beiden Rotationsachsen C und B. Dies gilt insbesondere, wenn die Rotationsachse an der Zeitpunkt des Aufpralls wird in einem bestimmten Winkel/Grad positioniert.

Sollte der Aufprall stärker sein, werden sogar die Y & X-Achsen können betroffen sein. Dies erfordert einen größeren Korrekturaufwand.

Maschinenneukalibrierung bei einem Absturz des 5-Achsen-Bearbeitungszentrums

Eine Neukalibrierung ist oft die Mindestmaßnahme, um sicherzustellen, dass alle 5 Achsen nach dem Vorfall perfekt zueinander ausgerichtet sind. Dies verringert auch die Möglichkeit von Fehlausrichtungen, insbesondere bei höheren Toleranzen, wenn das Teil während der Produktion bearbeitet wird.

Allerdings reicht eine einfache Kalibrierung nach einem Crash oft nicht aus. Es ist besser, wenn Ihr Bediener zuerst alle verschiedenen geometrischen Abmessungen überprüft, bevor er die Maschine kalibriert.

Reparieren eines Absturzes einer 5-Achsen-CNC-Werkzeugmaschine

Reparaturen von 5-Achs-Bearbeitungszentren nehmen tendenziell mehr Zeit in Anspruch. Auch die Reparaturkosten sind höher, da jede Achse sorgfältig neu ausgerichtet und richtig eingestellt werden muss. Solche Arbeiten erfordern erfahrene Ingenieure mit hochpräzisen Werkzeugen.

Es wird daher dringend empfohlen, solche Arbeiten von einem gut ausgebildeten Werksservicetechniker durchführen zu lassen, der die Feinheiten der Maschine kennt und weiß, wie sie richtig eingestellt wird.

Unserer Erfahrung nach haben wir gesehen, wie Kunden versuchten, Kosten zu senken, indem sie unerfahrene Ingenieure für die Reparaturarbeit einstellten. Oft ist das Endergebnis eine schlampige Reparaturarbeit, die zu weiteren Problemen führt. Das Endergebnis ist, dass sie langfristig mehr bezahlen, wenn sie versuchen, Kosten zu senken.

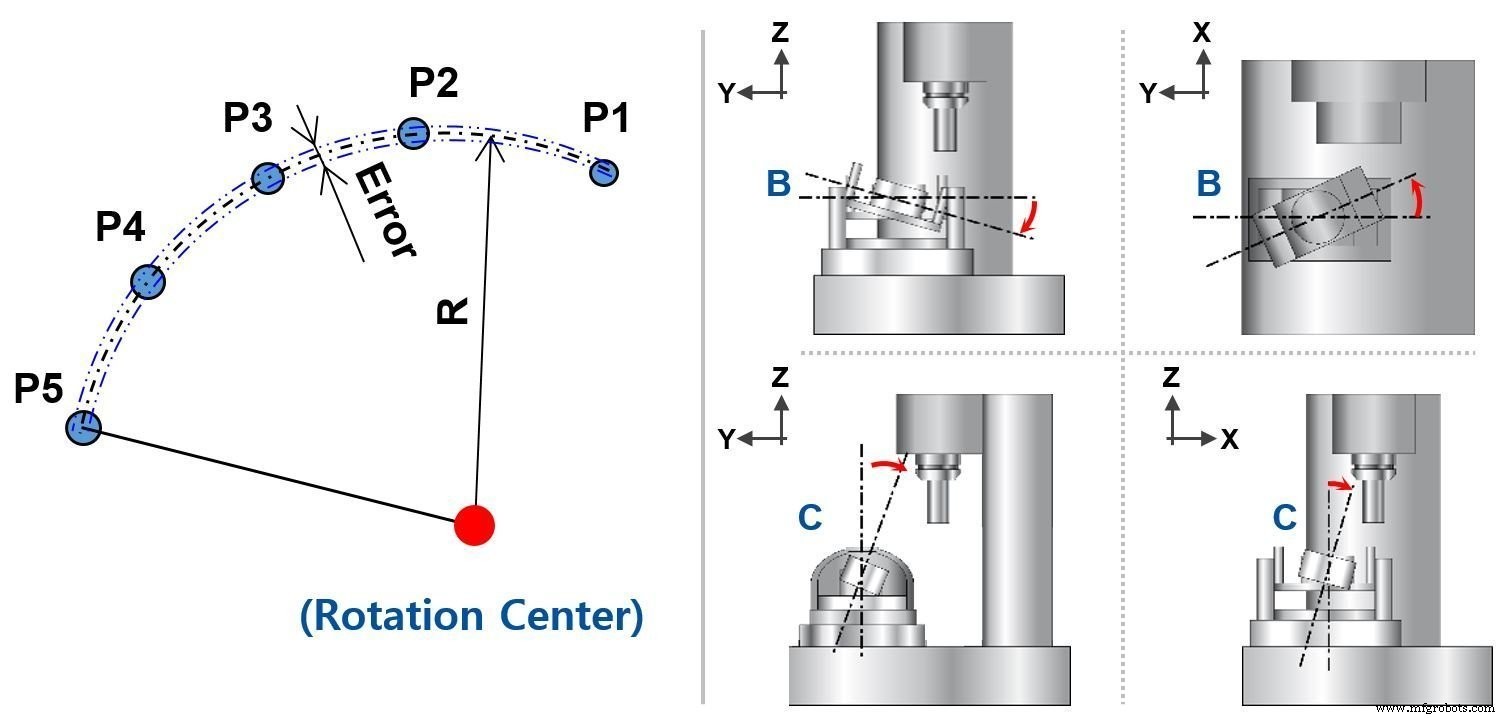

Crash-Through-Kalibrierung für 5-Achsen-Bearbeitungszentren verwalten

Um Abstürze von 5-Achsen-Bearbeitungszentren zu minimieren, empfiehlt Hwacheon, dass Sie das HRCC II-System in jedes neu erworbene 5-Achsen-Bearbeitungszentrum integrieren. HRCC II steht für:Hwacheon Rotation Center Calibration System, das nicht nur die Rotationsachse, sondern auch die Ebenheit des Tisches relativ zur Achse und die linearen geraden Winkel kalibriert.

Das System umfasst einen hochpräzisen drahtlosen Messtaster (entweder von Blum oder Renishaw), eine Referenzkugel aus Stahl oder Keramik mit Montagehalterung sowie eine speziell entwickelte und entworfene Software für den Betrieb und die Steuerung.

Es ist einfach zu bedienen – es dauert nur 45-60 Sekunden, um den kompletten Zyklus zu durchlaufen.

Hinweis:

Wir empfehlen, den Kalibrierungszyklus einmal im Monat oder jedes Mal vor der Herstellung sehr genauer Teile durchzuführen. Dadurch werden temperaturbedingte Schwankungen minimiert und sichergestellt, dass die Genauigkeit Ihrer Maschine optimal bleibt.

Handhabung von Messgeräten in einer 5-Achs-Maschine

Bei Maschinen mit einem AWC-System (Automatic Workpiece Changer) können solche Messkalibriereinrichtungen auf einer einzelnen Palette oder einem Teileaufnahmehalter montiert werden. Sie können beliebig oft verwendet werden.

Der kabellose Messtaster wird bis zum Abruf im ATC (Automatic Tool Changer Magazine) der Maschinen aufbewahrt. Inzwischen kann der Messtaster zur Referenzierung von Werkstücken / Teilen oder zum Messen bestimmter Bereiche des Teils eingesetzt werden.

Schlussfolgerung

Unabhängig davon, wie schwer oder in welche Richtung Ihr Werkzeugmaschinen-Crash passiert (vertikal oder seitlich), empfehlen wir Ihnen dringend, sich an Ihre örtliche Vertretung oder die Service-Hotline Ihres Maschinenherstellers zu wenden.

Benutzer von 5-Achsen-CNC-Bearbeitungszentren müssen keine Abstürze befürchten, solange sie besondere Sorgfalt und Aufmerksamkeit auf deren Wartung legen. Wenn dies gut gemacht wird, können 5-Achsen-Bearbeitungszentren viel breitere Fertigungsmöglichkeiten eröffnen und die Fertigungseffektivität und das Endergebnis Ihres Unternehmens verbessern.

CNC-Maschine

- Die besten CNC-Marken

- Beste CNC-Maschine zum Kaufen während des Weihnachtsverkaufs

- Beste Metall-CNC-Maschine für Metallunternehmen im Jahr 2022

- Die heutigen Fertigungstrends:Auswahl der besten CNC-Werkzeugmaschine für den Job

- Vorteile und Grenzen der CNC-Bearbeitung

- Unterschiede zwischen CNC-Fräsen und manuellen Fräsmaschinen

- Maximierung der Genauigkeit und Positionierung von CNC-Werkzeugmaschinen

- Was ist CNC-5-Achsen-Bearbeitung?

- CNC Machine Shop:Ein praktischer und vollständiger Leitfaden

- CNC-Werkzeugvoreinstellgerät und CNC-Werkzeugmessung – eine Einführung