Unterschied zwischen Vorrichtungen und Vorrichtungen und deren Designüberlegung

Was ist der Unterschied zwischen Jig und Fixture? Es ist üblich, sie zusammen zu sehen. Sie sind jedoch trotz vergleichbarer Zwecke nicht austauschbar. Die Untersuchung, wie sie verwendet werden, um die Fertigungsqualität zu verbessern, die Produktionskosten zu senken und die Arbeit zu automatisieren, wird uns helfen, die subtilen Unterschiede zwischen den verschiedenen Fertigungstechnologien besser zu verstehen.

Innovative Fertigungskonzepte wie Lean Production System, Cellular Manufacturing, Single Minute Exchange of Dies und Taktzeitanalyse wurden in den Produktionsprozess eingeführt. Für diese innovativen Ansätze ist eine Vielzahl effektiver, kostengünstiger Instrumente und Werkstückhalterungen erforderlich. Lesen Sie weiter, um mehr über den Unterschied zwischen Jig und Fixture zu erfahren.

Was ist eine Vorrichtung?

Jigs sind Werkzeuge zum Halten und Lokalisieren des Werkstücks während des Produktionsprozesses sowie zur Führung der Schneidwerkzeuge.

Mit anderen Worten, eine Spannvorrichtung hält das Werkstück und führt das Werkzeug, um die Reproduzierbarkeit, Präzision und Produktivität der gefertigten Teile zu erhöhen.

Eine Bohrlehre ist ein gängiges Beispiel für eine Spannvorrichtung. Sie führen den Bohrer, wenn er Löcher an gewünschten Stellen bohrt. Die Verwendung von Bohrvorrichtungen erhöht das Fertigungstempo erheblich.

Arten von Jigs

Nachfolgend sind die Arten von Vorrichtungen aufgeführt.

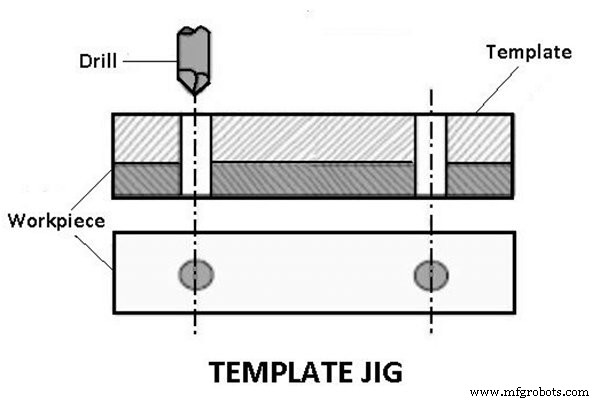

1. Schablonenlehre

Das einfachste Modell ist die Schablonenlehre. Die Platte, die zwei Löcher hat, dient als Schablone für das zu bearbeitende Teil und wird daran befestigt. Die Löcher der Schablone werden als Führung für den Bohrer verwendet, und die Löcher auf dem Werkstück werden an den gleichen relativen Positionen wie die auf der Schablone gebohrt.

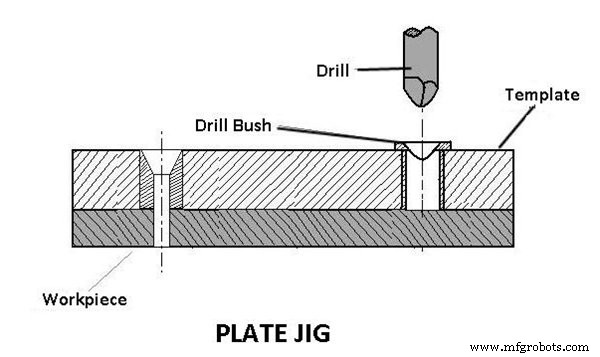

2. Plattenlehre

Die Winkelplattenvorrichtung wird verwendet, um die Schablonenvorrichtung zu verbessern, Bohrlöcher werden der Oberfläche der Schablone hinzugefügt. Mit der Plattenlehre können beim Bohren massiver Bauteile präzise Lochabstände eingehalten werden.

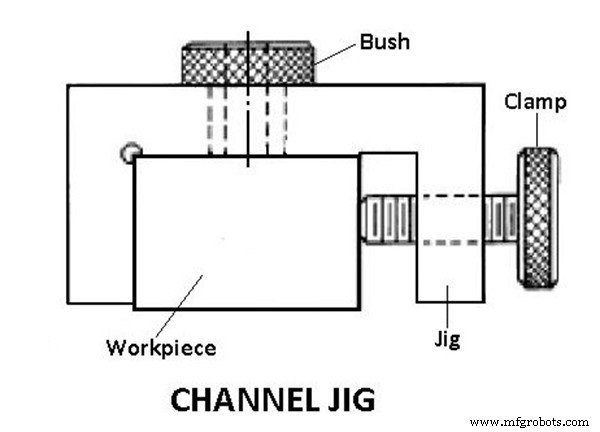

3. Kanallehre

Eine Kanalvorrichtung hat einen Querschnitt, der einem Kanal ähnelt. Durch Drehen des Rändelknopfes wird die Komponente im Kanal lokalisiert und festgeklemmt. Die Bohrbuchse dient als Führung für das Instrument.

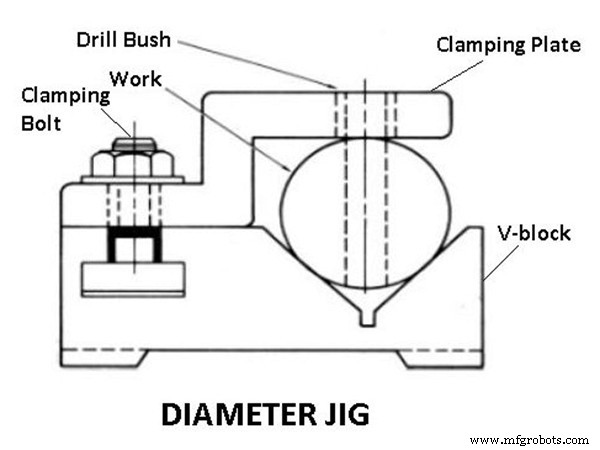

4. Durchmesserlehre

Das Bohren radialer Löcher auf einem zylindrischen oder kugelförmigen Werkstück kann mit einer Durchmesserlehre erfolgen.

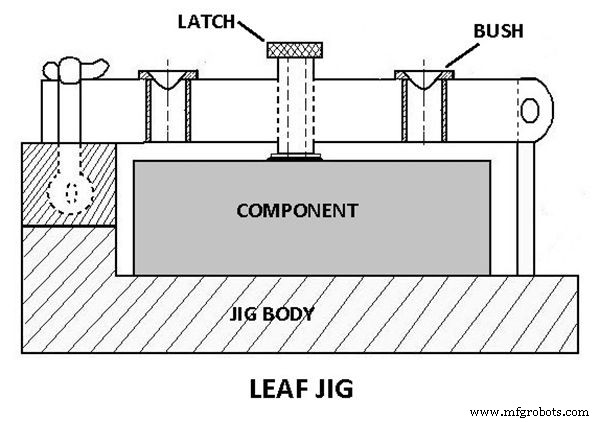

5. Blattlehre

Das Be- und Entladen kann durch die Verwendung eines Blattes auf der Spannvorrichtung erreicht werden.

6. Ringlehre

Zum Bohren von Löchern in kreisförmig geflanschte Gegenstände wird eine Ringlehre verwendet. Löcher werden gebohrt, indem das Werkzeug durch Bohrbuchsen geführt wird, während das Werkstück sicher am Bohrkörper befestigt ist.

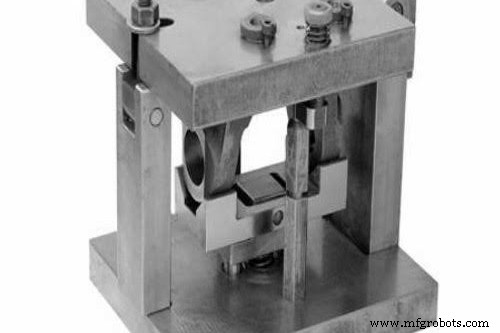

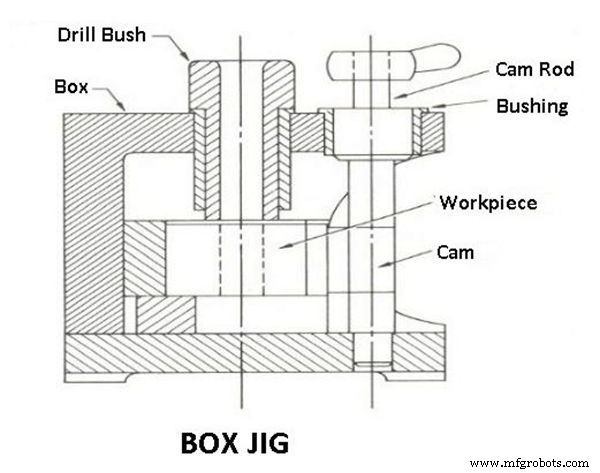

7. Box Jig

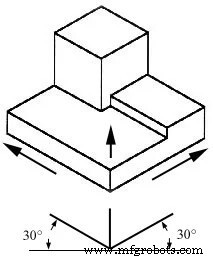

Diese Art von Spannvorrichtung hat ein kastenartiges Design, in dem der Gegenstand fest gehalten wird, sodass er gleichzeitig aus verschiedenen Winkeln gebohrt oder bearbeitet werden kann.

Was ist ein Fixture?

Vorrichtungen werden in Fertigungswerkzeugen verwendet, die eine Automatisierung des Produktionsprozesses ermöglichen. Wenn es um automatisierte Industrieprozesse geht, werden Sie kaum einen ohne Vorrichtungen finden. Vorrichtungen, die Autos während des Schweiß- und Montageprozesses halten und führen.

Beispielsweise ist es für eine Automobilmontagelinie erforderlich. Um die Qualität der Fertigungsprozesse zu überprüfen, können sie auch eingesetzt werden, um ein Produkt an Ort und Stelle zu halten, während ein optischer oder Laserscan es untersucht. Es ist fast unmöglich, durch eine Produktionsstätte zu gehen, ohne auf irgendeine Vorrichtung zu stoßen.

Arten von Vorrichtungen

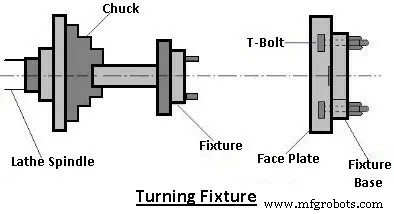

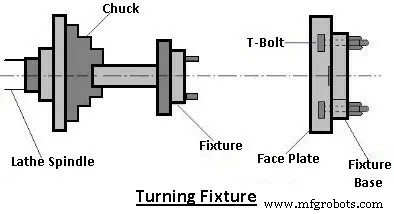

1. Drehvorrichtung

Drehmaschinen haben typische Werkstückhaltevorrichtungen wie Spannfutter und Kollektoren zwischen der Mitte und auf Dornen oder Planscheiben, wodurch es einfach ist, die normalen Werkstücke zu halten. Es kann jedoch eine Herausforderung sein, ungewöhnlich geformte Komponenten zu halten.

In einem Vierbackenfutter oder unter Verwendung geformter weicher Backen können auch einfache ungewöhnlich geformte Projekte in Futtern gehalten werden. Dagegen müssen Werkstücke mit komplizierten Formen mit Hilfe von Drehvorrichtungen an Ort und Stelle gehalten werden. Werkstücke werden durch diese Halterungen fixiert, die normalerweise an der Spindelnase oder einer Planscheibe befestigt sind.

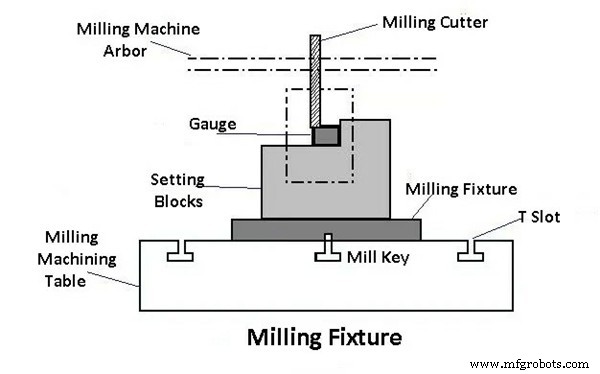

2. Fräsvorrichtung

Werkstücke werden durch Fräsvorrichtungen festgehalten, die üblicherweise an der Spindelnase oder einer Planscheibe befestigt sind. Der Tisch wird in Bezug auf den Schneideplotter verschoben und positioniert, um die gewünschten Ergebnisse zu erzielen. Vor Beginn des Prozesses werden die Werkstücke in den Sockel der Vorrichtung eingelegt und gespannt.

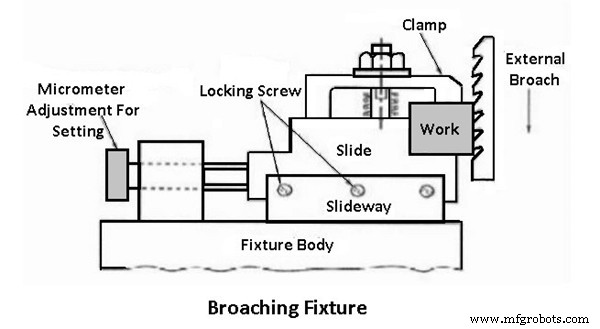

3. Räumvorrichtung

Zum Fixieren, Halten und Stützen von Werkstücken während Vorgängen wie dem Nuträumen und Lochräumen werden diese Vorrichtungen auf einer Vielzahl verschiedener Arten von Räummaschinen verwendet

4. Schleifvorrichtung

Schleifmaschinen verwenden eine Vielzahl von Halterungen, um Werkstücke zu positionieren, zu halten und zu stützen, während sie geschliffen werden. Werkstückhaltevorrichtungen wie Spannfutter, Dorne und dergleichen können in Verbindung mit diesen Vorrichtungen verwendet werden.

5. Langweilige Vorrichtung

Die Konstruktion dieser Vorrichtung muss nicht so robust sein wie bei Fräsvorrichtungen, da sie niemals den gleichen hohen Schnittbelastungen ausgesetzt wird, denen Fräsvorrichtungen ausgesetzt sind.

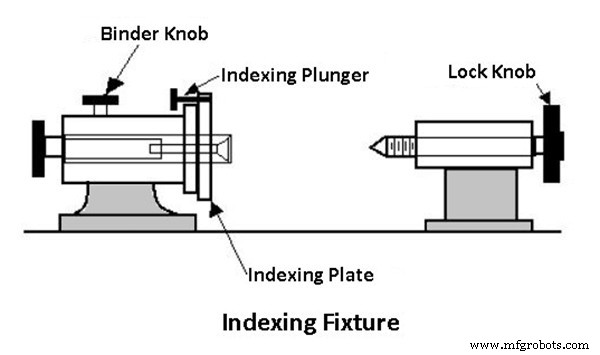

6. Indexiervorrichtung

Mehrere Komponenten müssen auf verschiedenen Oberflächen bearbeitet werden, damit ihre bearbeiteten Oberflächen oder Formen gleichmäßig beabstandet sind. Um möglichst viele Flächen herzustellen, müssen diese Elemente entsprechend oft indexiert werden. In die Haltevorrichtungen (Vorrichtungen oder Vorrichtungen) ist ein geeigneter Indexmechanismus eingebaut. Eine Indexiervorrichtung ist eine Vorrichtung, die ein Gerät enthält, das zum Indizieren von Daten verwendet werden kann.

7. Anbohrvorrichtung

Zum Schneiden von Innengewinden in gebohrten Löchern sind Gewindeschneidvorrichtungen so konzipiert, dass sie identische Werkstücke halten und stabilisieren. Ungleichmäßig geformte und unausgeglichene Teile erfordern immer den Einsatz spezieller Vorrichtungen, insbesondere wenn massenproduziertes Gewindeschneiden erforderlich ist.

8. Duplex-Halterung

Eine Vorrichtung, die zwei identische Komponenten gleichzeitig hält und deren gleichzeitige Bearbeitung an zwei verschiedenen Stationen ermöglicht, wird als Duplexvorrichtung bezeichnet.

9. Schweißvorrichtung

Vorrichtungen zum Schweißen sollen verhindern, dass sich geschweißte Strukturen während des gesamten Prozesses verziehen, da sie die verschiedenen Komponenten halten und stützen. Das Spannen muss leicht, aber fest sein, und Spannteile müssen weit genug vom Schweißbereich entfernt platziert werden, damit dies funktioniert. Um den Kräften beim Schweißen standzuhalten, muss die Halterung extrem solide und steif sein.

10. Montagevorrichtung

Der Zweck dieser Beschläge besteht darin, die verschiedenen Teile der Baugruppe in ihrer korrekten relativen Position zu halten.

Vorrichtungen vs. Vorrichtungen:Was ist der Unterschied?

Jig vs Fixture, was ist der Unterschied ? Es gibt zwei Hauptinstrumente, die in Massenproduktionsprozessen verwendet werden:Vorrichtungen und Vorrichtungen. Es kommt häufig vor, dass die beiden Namen fälschlicherweise als Synonyme verwendet werden, obwohl sie tatsächlich unterschiedliche Funktionen erfüllen.

Lehren führen das Schneidwerkzeug an eine bestimmte, vorher festgelegte Stelle am Werkstück. Ein Werkstück wird unter Verwendung von Vorrichtungen gehalten und positioniert. Im Gegensatz zu einer Spannvorrichtung halten Vorrichtungen das Werkzeug nicht auf einem Werkstück.

Im Vergleich zu Vorrichtungen sind Vorrichtungen kompakter und benötigen weniger Gewicht, um stabil zu sein, wenn sie hohen Schnitt- und Vibrationsdrücken ausgesetzt sind. Im Gegensatz zu Vorrichtungen können Vorrichtungen je nach Aufgabenstellung gehalten oder an einem Tisch befestigt werden und benötigen kein zusätzliches Werkzeug.

Warum sind Vorrichtungen und Vorrichtungen bei der CNC-Bearbeitung wichtig?

Eine sorgfältige Auswahl von Vorrichtungen und Vorrichtungen wird die Wirtschaftlichkeit des Herstellungsprozesses erheblich verbessern, indem sie einen reibungslosen Betrieb, eine vereinfachte Produktion und einen schnellen Prozessübergang ermöglichen. Vorrichtungen und Vorrichtungen helfen, die Einschränkungen der CNC-Maschine bei der Arbeit mit einem Teil auszugleichen. Sie wurden entwickelt, um eine sichere Befestigung zu gewährleisten und die Zuverlässigkeit der Teileposition während des Bearbeitungsprozesses aufrechtzuerhalten. Im Folgenden werden die verschiedenen Rollen von Werkzeugen und Vorrichtungen für die kundenspezifische CNC-Bearbeitung beschrieben:

1. Anteilsbesitz

Ein Hauptzweck von Vorrichtungen und Halterungen besteht darin, eine sichere Befestigung des Teils während des Bearbeitungsprozesses bereitzustellen. Sie werden speziell für das jeweilige zu bearbeitende Teil entwickelt. Sie bieten eine kundenspezifische Teilehalterung, wann immer ein Teil in einem bestimmten Winkel gehalten oder in einer bestimmten Form geklemmt werden muss.

Eine zuverlässige kundenspezifische Befestigung ist entscheidend, um unerwünschte Ungenauigkeiten durch Rattern und Werkzeugauszug zu vermeiden. Einige Beispiele für Vorrichtungen, die zum Halten von Teilen verwendet werden, sind Schraubstöcke, Spannfutter, Zentrierspitzen, Fräsvorrichtungen und verschiedene Halteplatten.

2. Teileschutz

Eine Rolle von Vorrichtungen und Vorrichtungen besteht darin, dass sie das Werkstück während der Bearbeitung schützen. Sie sind eine große Hilfe, um die gewünschte Oberflächengüte und den richtigen Rundlauf zu erhalten.

Hülsen-, Buchsen- und Abdeckvorrichtungen werden üblicherweise für kundenspezifische Teile entwickelt, bei denen die Oberflächenbeschaffenheit kontrolliert wird. Dies geschieht, um die Oberfläche des fertigen Teils vor Metallspänen/Spänen aus verschiedenen Bearbeitungsprozessen für das Werkstück zu schützen. Darüber hinaus sind kundenspezifische Bearbeitungszentren speziell für kundenspezifische Teile mit engen Angaben zum Gesamtrundlauf ausgelegt.

3. Standortkontrolle/Fool Proofing

Vorrichtungen und Vorrichtungen sind sehr wichtig, um die Maß- und Positionsgenauigkeit aufrechtzuerhalten. Sie halten das Werkstück während des Bearbeitungsprozesses an der richtigen Stelle und Ausrichtung. Aus diesen Gründen werden Vorrichtungen zu einer bequemen Möglichkeit, Fehlersicherheit in einen Prozess zu integrieren, um Fehler aufgrund menschlicher Faktoren zu minimieren.

Vorrichtungen steuern die Position, Ausrichtung und Stabilität, indem sie die Freiheitsgrade im Arbeitsteil einschränken. Dies geschieht durch die Verwendung von Stiften, Klemmen, Hobeln und Befestigungselementen bei der Konstruktion der benötigten Vorrichtung. Ebenen bieten Halt für das Teil, Klemmen ermöglichen eine einstellbare Montage bei gleichzeitiger Demontagemöglichkeit, und Stifte ermöglichen eine präzise Positionskontrolle für bestimmte Merkmale.

Bei der Bearbeitung kundenspezifischer Teile werden Merkmale wie Löcher und Schlitze an einer bestimmten Stelle kontrolliert, an der es aufgrund einiger Montagebeschränkungen schwierig sein könnte, sie zu bearbeiten, und deshalb werden Vorrichtungen konstruiert. Vorrichtungen sind die zuverlässigste Art, schwierige Teilemerkmale zu bearbeiten.

4. Teilkonsistenz

Vorrichtungen ermöglichen die Bearbeitung mehrerer kundenspezifischer Teile unter Beibehaltung ihrer Qualität. Sie stellen sicher, dass die Qualität von Teil zu Teil gleich bleibt. Beispiele für Merkmalssteuerungen, die Konsistenz erfordern, sind Ebenheit, Parallelität und Rechtwinkligkeit.

5. Reduzierung einrichten

Vorrichtungen sind eine großartige Möglichkeit, um den langwierigen Prozess der Inspektion beim Laden eines Teils zu eliminieren. Eine Vorrichtung, die für ein bestimmtes Teil ausgelegt ist, macht den gesamten CNC-Prozess zu einem Plug-and-Play-Vorgang. Die Arbeit des Bedieners besteht teilweise nur darin, die Arbeit zu laden, da die gesamte erforderliche Positionskontrolle und Teilereferenzierung bereits in der Vorrichtung verwaltet wird. Viele CNC-Bearbeitungshersteller tun dies in ihrem Prozess, um wertvolle Rüstzeit für andere wertschöpfende Prozesse zu sparen. Einige Beispiele für Vorrichtungen, die die Rüstzeit verkürzen, sind die SMED-Vorrichtungen (Single Minute Exchange of Die), Fräsvorrichtungen, weiche Backen, Sechskant-Fräsvorrichtungen und viele mehr.

Grundlegende Methoden und Schritte zur Herstellung von Vorrichtungen und Vorrichtungen

Pre-Design-Erstellung von Originalinformationen für das Vorrichtungs- und Vorrichtungsdesign, einschließlich der folgenden.

(1) Designhinweis, Fertigteildiagramm, Rohteildiagramm und Prozessroute und andere technische Informationen.

Verständnis der verarbeitungstechnischen Anforderungen jedes Prozesses, Positionierungs- und Spannprogramms, des Verarbeitungsinhalts des vorherigen Prozesses, der Rohlingssituation, der bei der Verarbeitung verwendeten Maschinendrehmaschine, Werkzeuge, Prüflehren, Bearbeitungszugabe und Schnittmenge usw.

(2) Verstehen Sie die Produktionscharge und den Bedarf an Vorrichtungen und Vorrichtungen. Bestimmen Sie ungefähr die Anzahl der benötigten Vorrichtungen und Halterungen.

(3) Verstehen Sie die wichtigsten technischen Parameter der verwendeten Drehmaschine, Leistung, Spezifikationen, Genauigkeit und den Spannvorrichtungsverbindungsteil der Struktur der Kontaktgröße usw.

(4) Der Materialbestand der Spannvorrichtung und Vorrichtung. Zur Herstellung von Vorrichtungen werden folgende Materialien verwendet:gehärteter Stahl, Grauguss, Kunststoff, Hartmetall, Epoxidharze, Edelstahl, Bronze, legierter Stahl mit niedrigem Schmelzpunkt. Je nach Verarbeitungsprojekt können Sie das richtige Material auswählen.

Die Designbetrachtung von Vorrichtungen und Vorrichtungen

Das Design von Vorrichtungen und Vorrichtungen hat im Allgemeinen eine einzige Struktur, was den Eindruck erweckt, dass die Struktur nicht sehr komplex ist, insbesondere jetzt, da die hydraulische Vorrichtung in Mode ist, wodurch ihre ursprüngliche mechanische Struktur stark vereinfacht wird, aber wenn der Designprozess nicht im Detail berücksichtigt wird unweigerlich zu unnötigem Ärger führen. Daher müssen die folgenden Punkte bei der Konstruktion von Vorrichtungen und Vorrichtungen berücksichtigt werden.

(1) Die Rohlingszugabe des bearbeiteten Teils. Wenn die Zuschnittgröße zu groß ist, führt dies zu Interferenzen. Stellen Sie also sicher, dass Sie vor dem Entwurf eine leere Zeichnung erstellen. Lassen Sie genügend Platz.

(2) Die Spanabfuhr der Vorrichtung ist glatt. Aufgrund des begrenzten Bearbeitungsraums der Werkzeugmaschine werden Vorrichtungen und Vorrichtungen oft kompakter ausgelegt, was bei der Bearbeitung von Spänen im Vorrichtungssackgassenlager oft vernachlässigt wird.

Ein weiteres Problem besteht darin, dass dies dazu führen kann, dass die Spanflüssigkeit nicht glatt abfließt, was eine Menge Schwierigkeiten für die zukünftige Verarbeitung mit sich bringt. Daher sollten zu Beginn des eigentlichen Prozesses die Probleme berücksichtigt werden, die im Bearbeitungsprozess auftreten. Schließlich sollen Vorrichtung und Halterung die Effizienz verbessern und die Bedienung erleichtern.

(3) Die allgemeine Offenheit der Spannvorrichtung und Vorrichtung. Die Vernachlässigung der Offenheit führt dazu, dass der Bediener Schwierigkeiten beim Laden der Karte hat, was zeitaufwändig und mühsam ist.

(4) Das grundlegende theoretische Prinzip des Vorrichtungs- und Vorrichtungsdesigns. Jeder Satz von Vorrichtungen und Vorrichtungen muss unzählige Spann- und Entspannvorgänge durchlaufen, damit er möglicherweise von Anfang an die Anforderungen des Benutzers erfüllen kann.

Die Spannvorrichtung und die Vorrichtung sollten die Genauigkeit beibehalten, also konstruieren Sie nichts, was gegen das Prinzip verstößt. Auch wenn man im Moment damit durchkommt, wird es auf Dauer nicht tragbar sein. Ein gutes Design sollte dem Zahn der Zeit standhalten.

(5) Die Austauschbarkeit der Positionierungselemente. Positionierelemente sind stark verschlissen. Es sollte also für einen schnellen und einfachen Austausch in Betracht gezogen werden. Es ist am besten, nicht für größere Teile zu entwerfen.

CNC-Maschine

- Unterschied zwischen Struktur und Union

- Unterschied zwischen C und C++

- Unterschied zwischen C und Java

- Python vs. JavaScript:Unterschied zwischen JavaScript und Python

- Python Vs Ruby:Unterschied zwischen Ruby und Python

- Was ist der Unterschied zwischen CNC und VMC?

- Jig und Fixture:Was ist der Unterschied?

- Was sind Vorrichtungen und Vorrichtungen?

- Der Unterschied zwischen Gleichstrom- und Wechselstrommotoren

- Der Unterschied zwischen Zustand A und B Edelstahl