Unterschied zwischen Genauigkeit und Präzision in der Produktionsbearbeitung

Seit dem Aufkommen von CNC-Maschinen (Computer Numerical Control) sind Bearbeitungsprozesse viel besser und überschaubarer geworden. Hersteller haben auf diese subtraktiven Werkzeuge zurückgegriffen, um verschiedene benutzerdefinierte Ausgaben mit geringerer Fehlertoleranz herzustellen.

Tatsächlich erfüllen CNC-Maschinen die beiden wichtigsten Qualitätsstandards in der Produktionsbearbeitung – Präzision und Genauigkeit. Trotzdem verwenden die meisten Menschen diese Begriffe synonym, obwohl sie wesentliche Variationen aufweisen. Daher befasst sich dieser Artikel ausführlich mit dem Unterschied zwischen Genauigkeit und Präzision in der Fertigungsbearbeitung.

Was ist die Definition von Präzision?

Präzision ist eine Metrik, die die Nähe von zwei oder mehr Ergebnissen oder Messungen zueinander definiert. Dieser Begriff ist einer der wichtigsten Begriffe in der Zerspanung. Vereinfacht gesagt bezieht sich Präzision in der Bearbeitung auf die Reproduzierbarkeit oder Wiederholbarkeit mehrerer Komponenten mit engen Abmessungen bei der Herstellung.

Die Bedeutung von Präzision

Präzisionsmaschinen sind in der modernen Industrie von entscheidender Bedeutung, da sie sich direkt auf die Reproduzierbarkeit, Genauigkeit und Effizienz der Bearbeitung auswirken. Heutzutage wächst die Nachfrage nach der Herstellung von Mikroprodukten oder Komponenten mit Mikromerkmalen weiterhin in großer Zahl.

In der Zwischenzeit erfordert die Bearbeitung dieser Teile in großen Mengen präzisere Konstruktionsmethoden und Bearbeitungsdynamiken, um die festgelegten Anforderungen zu erfüllen. Daher ist Präzision bei Bearbeitungsvorgängen von Bedeutung, da sie die Fähigkeit eines Herstellungsprozesses oder einer Maschine widerspiegelt, die nahezu exakten Maße der hergestellten Teile konsistent zu reproduzieren.

Präzision in der Bearbeitung

CNC-Maschinen drücken weitgehend die Wiederholbarkeit gemessener Abmessungen aus, wenn sie überschüssiges Material entfernen, wodurch Teile mit Toleranzen in einem kleinen Bereich entstehen. Präzisionsmessungen für diese Teile müssen jedoch unter den gleichen Bedingungen durchgeführt werden, um unerwünschte Abweichungen oder Fehler zu vermeiden. Je präziser Bearbeitungswerkzeuge sind, desto näher liegen die gefertigten Bauteile.

Präzision vs. Toleranzen

Gleichzeitig spezifizieren oder setzen Maschinisten Standardtoleranzgrenzen, um die geringfügigen Abweichungen zwischen den Teilen zu berücksichtigen, die von derselben Maschine hergestellt werden. Toleranz bezieht sich explizit auf den zulässigen Abweichungsbereich zwischen den entsprechenden Abmessungen von bearbeiteten Teilen. Bei Konstruktion und Fertigung sind Standardtoleranzgrenzen oft kleine Zahlen, die von den Herstellern basierend auf der Funktion, Form und Passform eines Teils festgelegt werden.

Die Standard-CNC-Bearbeitungstoleranzen sind typischerweise auf +/- 0,127 mm eingestellt. Darüber hinaus legen erfahrene Maschinisten die engsten Bearbeitungstoleranzen im Bereich von +/- 0,0254 mm fest, was ungefähr der Größe eines menschlichen Haares entspricht. Die Einhaltung dieser engen Toleranzgrenzen stellt sicher, dass geringfügige Unterschiede die Präzision oder Funktionalität des Teils nicht beeinträchtigen.

Was ist die Definition von Genauigkeit?

Dies ist ein weiterer gebräuchlicher Begriff, der für die Bearbeitung gilt. Die Genauigkeit ist eine Metrik, die die Nähe eines gemessenen Werts zum Referenz- oder Standardwert definiert. Um dieses Konzept im Zusammenhang mit der Bearbeitung zu erklären, bezieht sich Genauigkeit auf den Grad der Nähe, in dem ein gefertigtes Werkstück den im Design festgelegten Gesamtanforderungen entspricht.

Bei der Bearbeitung hängt die Genauigkeit von den Werkzeugen, der kinematischen Struktur und der Art des Materials oder Werkstücks ab. Eine genaue Maschine führt einen bestimmten Bearbeitungsprozess oder eine Kombination von Anweisungen wie Schneiden, Bohren, Schleifen und Bohren so aus, wie es der Hersteller oder Bediener vorgesehen hat.

Die Bedeutung der Genauigkeit

Wenn beispielsweise ein erfahrener Maschinist einen Code in eine Maschine eingibt, um ein Werkstück auf eine Länge von 50 mm zu schneiden, führt ein genaues Gerät den exakten 50-mm-Schnitt ohne Fehler aus. Es ist jedoch äußerst schwierig, dieselben Teile ohne geringfügige Unterschiede in bestimmten Abmessungen wie Durchmesser, Breite und Länge der bearbeiteten Teile zu erreichen oder herzustellen.

Aus diesem Grund verwenden Experten auf Genauigkeit basierende Messdaten, um die Fehler einer Maschine oder eines Herstellungsprozesses widerzuspiegeln. Je geringer also der Unterschied zwischen dem gemessenen Ergebnis des hergestellten Teils und dem erforderlichen Standard ist, desto genauer sind die Werkzeugmaschinen oder der Herstellungsprozess.

Genauigkeit bei der Bearbeitung

Moderne CNC-Maschinen sind für die meisten Projekte sehr genau, da einige Werkzeuge wie CNC-Fräser und -Drehmaschinen Teile mit einer Genauigkeit von +/– 0,0025 mm herstellen können. Dies entspricht der Herstellung von Teilen, die so klein sind wie die Viertelgröße eines menschlichen Haares. Erstaunlich, oder?

Darüber hinaus spezifizieren Maschinisten oder Konstrukteure den akzeptablen Abweichungsbereich der Abmessungen des bearbeiteten Teils von der Norm. Sie sind besonders wichtig, um die Funktionalität von bearbeiteten Teilen aufrechtzuerhalten, die andere Komponenten stören.

Genauigkeit vs. Toleranzen

Trotzdem erfordern nicht alle Teile aufgrund der zusätzlichen Kosten, Einrichtung, Inspektionen und Zeit, die mit dem Bearbeitungsprozess verbunden sind, maximale Genauigkeit und enge Toleranzen. Zum Beispiel würde die Herstellung der Teile eines Automotors eine höhere Toleranz erfordern als ein Türgriff. Mit anderen Worten, letzteres hat weniger Merkmale in Kombination mit anderen Automobilkomponenten, daher ist eine breitere Toleranz erforderlich.

Neben Länge, Breite, Lochgröße und anderen Abmessungen bleibt die Oberflächenrauheit ein entscheidender Toleranzfaktor. Experten legen und halten die Toleranzgrenze von 0,001635 mm für ebene und senkrechte Flächen und 0,003175 mm für gekrümmte Flächen fest. Genauigkeit und Toleranz sind also alle wichtig, es ist am besten, wenn Bearbeitungsprozesse präzise und genaue Produkte liefern.

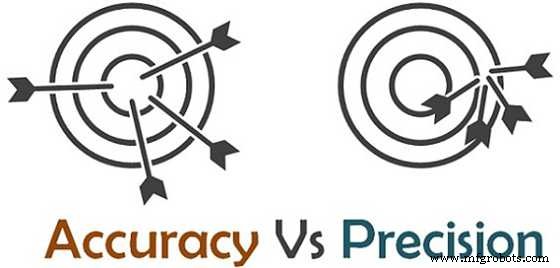

Unterschiede zwischen Genauigkeit und Präzision bei der Bearbeitung

Die Präzision und Genauigkeit eines Fertigungswerkzeugs oder -prozesses bestimmen den Erfolg der Produktionsbearbeitung. Aber dann werden diese beiden Begriffe oft einander gegenübergestellt oder verwechselt, wenn sie als Maß für Beobachtungsfehler verwendet werden.

Daher kann das Versäumnis, die Abweichungen zwischen Präzision und Genauigkeit zu identifizieren, einen tiefgreifenden negativen Einfluss darauf haben, wie gesammelte Messdaten verarbeitet werden oder wie man auf das Ergebnis verschiedener Herstellungsprozesse schlussfolgert. Sehen Sie sich unten die Unterschiede zwischen Genauigkeit und Präzision bei der Bearbeitung an:

1. Unterschiedliche Beschreibung

Präzision steht für die enge Übereinstimmung der Streuung, die in den Abmessungen von bearbeiteten Teilen liegt. Die Bearbeitungsgenauigkeit bezieht sich jedoch auf die Nähe der Maße der hergestellten Komponenten zu den Standardspezifikationen.

Einfacher gesagt, eine gute Bearbeitungspräzision stellt sicher, dass Sie fast exakte Abmessungen von bearbeiteten Teilen wiederholt herstellen können, ohne zufällige Fehler einzuführen. Im Gegensatz dazu gewährleistet eine gute Bearbeitungsgenauigkeit die Übereinstimmung Ihrer gefertigten Teile mit dem theoretischen Benchmark.

2. Art des angezeigten Fehlers

Die Genauigkeit spiegelt den Fehler eines Fertigungssystems oder -werkzeugs wider, während Präzisionsmessungen dazu beitragen, den Fehler unter den hergestellten Komponenten nach dem Zufallsprinzip anzuzeigen.

3. Anzahl der Messungen

Der Zugriff auf die Bearbeitungspräzision erfordert mehrere Messungen unter denselben Bedingungen. Dies dient der Feststellung der Konformität Ihrer Ergebnisse. Auf der anderen Seite erfordert die Bearbeitungsgenauigkeit eine einzige Messung. Denn bei Genauigkeitsmessungen müssen Sie nur die Maße gefertigter Bauteile mit dem Normwert vergleichen.

Beispiele für Genauigkeit vs. Präzision

Genauigkeit und Präzision bleiben weitgehend unabhängige Parameter, die Ingenieure verwenden, um den Erfolg eines Fertigungsvorgangs zu bestimmen. Die meisten CNC-Maschinen verwenden Computersoftware, um programmierte Abmessungen bei der Konstruktion und Herstellung eines Teils zu speichern. Ungeachtet dessen kann das Ergebnis eines Herstellungsprozesses auf unterschiedliche Weise erfolgen, nämlich:

- Präzise und genau

- Nicht präzise, aber genau

- Präzise, aber nicht genau

- Nicht präzise und nicht genau

Daher ist es wichtig, zwischen diesen Parametern zu unterscheiden und die Messungen separat zu erfassen, um einen qualitativ hochwertigen Bearbeitungsservice zu erhalten. Nachfolgend finden Sie einige praktikable Analogien oder Beispiele, um das Konzept der Präzision und Genauigkeit bei der Teilebearbeitung besser zu verstehen:

1. Präzise und genau

Im Allgemeinen möchten alle Fertigungsindustrien präzise und genaue Teile für ihre Kunden herstellen. Nehmen wir zum Beispiel an, ein Hersteller gibt die Anweisung ein, ein Loch in eine Stange 70 mm von einer Kante entfernt zu bohren, mit einer Toleranz von +/- 1 mm. Wenn die CNC-Maschine das Loch in variablen Längen zwischen 69 mm und 71 mm für alle Stangenchargen bohrt, ist dieser Herstellungsprozess präzise und genau.

2. Nicht präzise, aber genau

Einige Teile werden präzise bearbeitet, aber nicht alle hergestellten Komponenten sind präzise Produkte. Beispielsweise beabsichtigt ein Ingenieur, eine Kolbenkompression mit einer Höhe von 1,2 Zoll und einer Toleranz von +/- 0,005 Zoll herzustellen.

Angenommen, einige Kolben werden innerhalb des Höhenbereichs von 1,195 und 1,205 Zoll hergestellt, während andere Kolben in dieser Produktionscharge Höhen haben, die unter oder über der Toleranzgrenze liegen. Daher können Sie ableiten, dass dieser Herstellungsprozess genau, aber nicht präzise mit Qualitätsprüfungen ist.

3. Präzise, aber nicht genau

In diesem Fall haben die Maschinenteile ähnliche Abmessungen, liegen aber nicht nahe am erforderlichen Maß. Aus der vorherigen Analogie, wenn die hergestellten Kolbenteile Höhen von 1,21, 1,22, 1,21 und 1,215 Zoll haben. Dann zeigen Qualitätsprüfungen, dass dieser Herstellungsprozess präzise, aber nicht genau ist, da die zulässige Toleranzgrenze +/- 0,005 Zoll beträgt.

4. Nicht präzise und nicht genau

Einige Herstellungsvorgänge können schief gehen, wobei die endgültigen Teile als nicht präzise und ungenau angesehen werden. Zum Beispiel, wenn ein Maschinist beabsichtigt, ein Kunststoffteil von 20 mm Länge mit einer Toleranz von +/- 0,5 mm herzustellen. Möglicherweise haben die hergestellten Kunststoffteile unterschiedliche Längen von 18 mm, 22 mm, 19 mm, 17 mm und 21 mm.

Dieses Messergebnis zeigt, dass die Größen der hergestellten Kunststoffteile in dieser Charge nicht annähernd übereinstimmen, während sie auch vollständig von den erforderlichen Abmessungen abweichen. Daraus können Sie schließen, dass diese hergestellte Charge gleichermaßen ungenau und ungenau ist.

Vorteile von Genauigkeit und Präzision in der Teilefertigung

Der Erfolg jeder Fertigungsindustrie hängt von ihrer Fähigkeit ab, konsistent präzise und genaue Teile herzustellen. Infolgedessen werden CNC-Maschinen aufgrund ihrer relativ hohen Präzisions- und Genauigkeitsmerkmale heute in verschiedenen Fertigungsindustrien eingesetzt. Dazu gehören Automobil, Medizin, Bau, Elektro, Luft- und Raumfahrt, Öl und Gas, Schifffahrt usw. Hier sind einige Vorteile von Genauigkeit und Präzision in der Teilefertigung:

1. Sicherheitsüberlegungen

Zweifellos bleibt die Sicherheit einer der wesentlichen Faktoren, die bei der Teilefertigung zu berücksichtigen sind. Dies gilt insbesondere für Luft- und Raumfahrt und medizinische Geräte, die hochpräzise und genaue Komponenten erfordern. Wenn diese Komponenten als fehlerhafte oder nicht dem Industriestandard entsprechende Produkte hergestellt werden, kann dies die Benutzer gefährden. Die Herstellung präziser und präziser Teile spricht also die Kunden an und gewährleistet gleichzeitig ihre Sicherheit.

2. Problemloses Testen und Prototyping

Hohe Bearbeitungsgenauigkeit und -präzision ermöglichen ein einfacheres Prototyping verschiedener Designs und Teile, einschließlich komplexer Titanbearbeitungsvorgänge. Darüber hinaus trägt die automatische Bearbeitung dazu bei, Kosten durch intensive Arbeit zu senken und gleichzeitig qualitativ hochwertige Teile zu gewährleisten. Abgesehen davon trägt die Bearbeitungspräzision und -genauigkeit dazu bei, eine nahtlose Leistungsprüfung des bearbeiteten Teils sicherzustellen.

3. Einfachere Kalibrierung von Geräten

CNC-Maschinen umfassen hochpräzise und genaue computergestützte Geräte, die es Herstellern ermöglichen, verschiedene Werkzeuge einfach einzustellen oder zu kalibrieren. Außerdem speichern die Maschinen die Fertigungsanweisungen, bis die Maschinisten neue Codes eingeben, um ein anderes Teil zu produzieren oder bestimmte Änderungen vorzunehmen.

Holen Sie sich Produkte mit hoher Genauigkeit und Präzision bei WayKen

Heutzutage sind hochwertige Bearbeitungsdienste unerlässlich, um Präzision und Genauigkeit für verschiedene Teile zu erreichen. Bei WayKen haben wir erfahrene Fachleute, die alle Ihre hochpräzisen Bearbeitungsdienste übernehmen können. Wir bieten eine Reihe erstklassiger CNC-Fräs- und Drehverfahren mit Standardtoleranzen, um Ihre spezifischen Designanforderungen zu erfüllen. Darüber hinaus gewährleisten wir hochwertige, präzise, erschwingliche und langlebige Teile in jeder Menge.

Kontaktieren Sie uns noch heute für einen persönlichen Support-Service, um Ihr Projekt in Gang zu bringen. Seien Sie versichert, dass Sie innerhalb von 12 Stunden eine Antwort erhalten.

Schlussfolgerung

Hohe Präzision bedeutet nicht unbedingt hohe Genauigkeit, daher muss zwischen diesen beiden Parametern unterschieden werden. Daher sind wir uns sicher, dass Sie die Unterschiede zwischen den Begriffen – Genauigkeit und Präzision in der CNC-Bearbeitung – besser kennen. Das Verständnis dieser Begriffe hilft Ihnen dabei, wesentliche Spezifikationen zu identifizieren und sie mit Ihren Anforderungen zu vergleichen, um die besten Ergebnisse zu erzielen.

Häufig gestellte Fragen

Warum sind Genauigkeit und Präzision für bearbeitete Teile wichtig?

Genauigkeit und Präzision sind entscheidende Aspekte von Bearbeitungsvorgängen, insbesondere für Prototypen und Teile für den Endverbrauch. Genauigkeit kommt ins Spiel, um sicherzustellen, dass bearbeitete Teile die erforderlichen Abmessungen und Designs erfüllen, ohne dass Fehler die mechanische Funktion beeinträchtigen. Ebenso stellt die Präzisionsbearbeitung sicher, dass die hergestellten Teile konsistente Produktionswerte aufweisen.

Welcher Herstellungsprozess hat eine höhere Bearbeitungsgenauigkeit?

Kurz gesagt haben CNC-Mikrofräsverfahren eine höhere Bearbeitungsgenauigkeit als andere normale CNC-Maschinenoperationen. Dieser Mikrofräsprozess umfasst Computersoftwareprogramme zur Steuerung und Steuerung rotierender Mehrpunkt-Schneidwerkzeuge, um überschüssiges Material zu entfernen. Als solche liefern diese automatisierten Vorgänge genaue kundenspezifische Produkte oder Teile, aber sie sind teuer und zeitaufwändig.

Was ist Präzisionstoleranz?

Die Präzisionstoleranz ist der zulässige Grad an Variabilität, der den Messfehler begrenzt oder kontrolliert. Bei der Produktionsbearbeitung legen die Hersteller die Präzisionstoleranzen für jede Charge gefertigter Komponenten fest, um sicherzustellen, dass Abweichungen wichtige Spezifikationen nicht beeinträchtigen.

CNC-Maschine

- Was ist der Unterschied zwischen Massenproduktion und kundenspezifischer Produktion?

- Der Unterschied zwischen Zustand A und B Edelstahl

- Der Unterschied zwischen konventionellem und nicht-konventionellem Bearbeitungsprozess

- Unterschiede zwischen manueller und halbautomatischer Präzisionsbearbeitung

- Unterschied zwischen traditionellem und nicht-traditionellem Bearbeitungsprozess

- Metalle und Präzisions-CNC-Bearbeitung

- Präzisions-CNC-Bearbeitung und Metalle

- Toleranz und Präzisions-CNC-Bearbeitung

- Präzisions-CNC-Bearbeitung – Warum Genauigkeit wichtig ist

- Präzisions-CNC-Bearbeitung und Endbearbeitung