Ein passender Bearbeitungsprozess

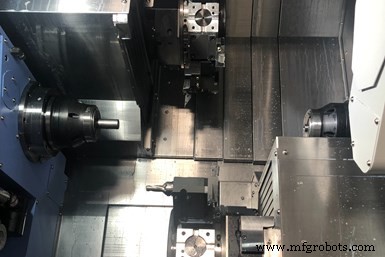

Die beiden Doppelspindel-/Doppelrevolver-Drehmaschinen von Diversified Fittings sind die produktivsten Maschinen der Werkstatt und bieten die höchste Spindelauslastung.

Einige Geschäfte haben Namen, die sehr genau beschreiben, worum es bei ihnen geht. Diversified Fittings in Perry, Ohio, ist eines davon.

Craig Cogar, der seine gesamte Karriere in der Hydraulikbranche verbracht hat, startete Diversified Fittings im Jahr 1997. Das Geschäft ist auf die Bearbeitung komplexer Hydraulikfittings und Adapter aller Art spezialisiert und konzentriert sich auf bescheidene Losgrößen von bis zu 8.000 Stück. Als früher Anwender der CNC-Technologie sind fast die Hälfte der 15 Teile der Produktionsbearbeitungsmaschinen der Werkstatt Spannfutter-Drehmaschinen. Aber bei diesen muss es normalerweise Jobs auf zwei Maschinen ausführen, die Operationen ausführen. 10 und op. 20 Arbeit. Dies erfordert nicht nur mehrere Maschinen und Einrichtungen, um ein Teil fertigzustellen, sondern auch mehrere Bediener, um Teile zu laden und zu entladen, und bedeutet, dass an verschiedenen Stellen in der Werkstatt Arbeit in Arbeit ist, die auf sekundäre Operationen wartet.

Der Shop wird von Firmenpräsident Craig Cogar geleitet ist spezialisiert auf hydraulische Fittings und Adapter, hauptsächlich aus kaltveredeltem Stahl, Edelstahl und Messing.

Im Laufe der Jahre hat Diversified Fittings einiges davon durch den Einsatz von Drehmaschinen mit Stangenvorschub, einschließlich eines Schweizer Typs und Drehmaschinen mit integrierter Gantry-Automatisierung, gemildert. Die Werkstatt verfügt auch über eine robotergesteuerte Teilelade- und -handhabungseinheit, die einen ihrer CNC-Spannfutter bedienen kann, obwohl der Gesamtprozess bei geringen Losgrößen und kurzen Zykluszeiten schneller sein kann, wenn ein Bediener die Maschine belädt.

Seit Jahren hat Cogar stangengespeiste Doppelspindel-/Doppelrevolveranlagen im Auge behalten und ihr Potenzial erkannt, lange Strecken einer weitgehend unbeaufsichtigten Produktion zu ermöglichen. Er gibt zu, dass der Preispunkt für solche Maschinen im Vergleich zu einem Standard-Drehzentrum (gleich mehreren Standard-Drehzentren) zunächst der Knackpunkt war.

Ende 2020 kaufte Cogar jedoch die erste Doppelspindler-/Doppelrevolvermaschine des Geschäfts und fügte nur wenige Monate später (nachdem er ihre Vorteile erkannt hatte) eine zweite hinzu. Diese gehören nicht nur zu den produktivsten Maschinen der Werkstatt, sondern haben auch die Zykluszeiten für einige Aufträge um 30 bis 50 % verkürzt, was die Gesamtkosten senkt und gleichzeitig viel weniger Bedieneraufsicht erfordert.

Tatsächlich wird ihre hohe Produktions- und Spindelbetriebszeit durch ein Cloud-basiertes Maschinenüberwachungssystem verifiziert, das die Werkstatt allen ihren CNC-Maschinen hinzugefügt hat, das die Zeit identifiziert und verfolgt, zu der eine Maschine einschneidet und Geld verdient, und wann sie es stattdessen ist stillliegend. Und dies geschieht relativ einfach, indem die Stromaufnahme der Spindel überwacht wird.

Anpassungszusätze

Im Gegensatz zu Großserienherstellern von Fittings ist Diversified Fittings ein 12-Personen-Job-Shop, der sich auf kleinere Losgrößen für Teile konzentriert, die üblicherweise aus kaltveredeltem Stahl, Edelstahl und Messing hergestellt werden. Die beiden Maschinen mit zwei Spindeln und zwei Revolvern, die der Shop hinzufügte, waren Doosan Puma TT1800SY-Modelle, die von Ellison Technologies Ohio gekauft wurden. Cogar arbeitet seit mehreren Jahren mit Matt Bujoll, Präsident von Ellison Technologies, Ohio, zusammen. Da er Cogar und Diversified Fittings so gut kannte, wusste Bujoll, dass diese Maschinen einen großen Einfluss auf die Effizienz und das Endergebnis der Werkstatt haben würden. Trotz der Kosten wusste er, dass sich die Investition schnell amortisieren würde.

Jede Maschine mit zwei Spindeln/zwei Revolvern verfügt über schnell wechselbare Spannzangensysteme, um die Einrichtung zu beschleunigen.

Jede dieser Maschinen verfügt über Haupt- und Gegenspindeln mit 30 PS, 5.000 U/min sowie Revolvermotoren mit 7,5 PS und 5.000 U/min. Die Stangenmaterialkapazität von 2,6 Zoll passt zu den meisten Teilegrößen, die die Werkstatt herstellt. Diversified Fittings entschied sich dafür, diese Maschinen mit 4-Fuß-Stangenladern LNS Alpha SL65 S auszustatten, da sie der Meinung waren, dass kürzere Stangen einfacher zu handhaben sind und die Hauptspindeln weniger belasten als längere Stangen.

Darüber hinaus verfügt jeder der beiden Revolver der Maschine über 12 Werkzeugplätze. Dies ermöglicht es der Werkstatt, eine Vielzahl von Werkzeugen in der Maschine geladen zu lassen, um verschiedene Aufträge/Teilefamilien aufzunehmen, um Umrüstungen zu beschleunigen, oder redundante Werkzeuge für lang andauernde Aufträge vorzuhalten, sodass die Produktion nicht unterbrochen werden muss, um Werkzeuge manuell auszutauschen tragen.

Die Rüstzeit wird weiter reduziert, da jede Maschine Schnellwechselspannzangen von Royal Products verwendet. Mit diesen beträgt der Greifbereich für Stangenmaterial 0,0625 Zoll (Cogar sagt, dass er oft drei unterschiedlich große Sechskantstangen in eine bestimmte Spannzangengröße einpassen kann) und Spannzangenwechsel sollen nur 10 Sekunden dauern.

Jede Maschine bietet zwei Möglichkeiten, fertige Teile zu entfernen. Einer ist ein Teilefänger an der Vorderseite der Maschine, aber die Werkstatt verwendet ihn nur zum Sammeln von Stangenmaterialresten. Stattdessen verlassen fertige Teile die Seite der Maschine über ein Förderband, was eine Standardfunktion der Maschine ist.

Die Werkstatt entschied sich für einen 4-Fuß-Stangenlader für eine einfachere Handhabung von Stangenmaterial und weniger Belastung der Hauptspindel der Maschinen im Vergleich zu längeren Stangen.

In Bezug auf die Programmierung dieses neuen Maschinentyps profitierte die Werkstatt laut Cogar von SolidWorks für die Erstellung ihrer CAD-Modelle und SolidCAM für die Offline-Maschinenprogrammierung. Neben anderen Vorteilen, sagt er, minimiert SolidCAM das Risiko menschlicher Fehler, wie z. B. die manuelle Eingabe eines negativen X-Werts, wenn es für einen bestimmten Revolver ein positiver X-Wert sein sollte.

Diversified Fittings profitierte auch davon, dass Anwendungstechniker von Ellison Technologies Ohio Personal an der Maschine schulen und einige erste Jobs programmieren konnten. Die Werkstatt hat auch die Ingenieure des Unternehmens hinzugezogen, um bestehende Teileprogramme für langlaufende Aufträge zu überprüfen, um Möglichkeiten zur weiteren Reduzierung der Zykluszeiten zu identifizieren. Die Einsparung von 10 oder 20 Sekunden bei der Teileproduktion für eine große Chargengröße kann einen großen Unterschied machen, stellt Cogar fest.

Auch überwachen

Die Maschinen mit zwei Spindeln und zwei Revolvern wurden eingeführt, um die Produktion zu beschleunigen. Das Beobachten dieser Maschinen im Betrieb, wie ich es kürzlich getan habe, zeigt dies scheinbar, aber die grundlegende Maschinenüberwachungstechnologie misst und beweist es.

Maschinenüberwachungstechnologie ermöglicht Diversified Fittings den tatsächlichen Vergleich tägliche Produktion mit der erwarteten Produktion (wie hier gezeigt) sowie die Betriebszeit einzelner Maschinen verfolgen.

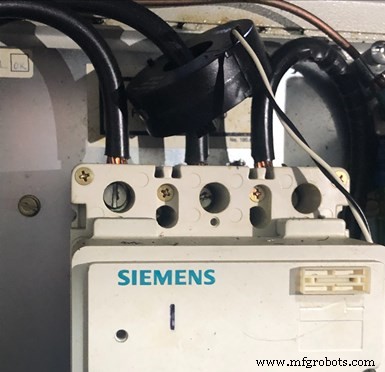

Im Jahr 2018 begann die Werkstatt mit der Installation von Maschinenüberwachungstechnologie von Machine Tracking, um die Bearbeitungszeit der Spindel für alle CNC-Geräte der Werkstatt zu verfolgen. Diese Technologie verwendet, was Machine Tracking Machine Utilization Sensors (MUTs) nennt, die um ein Leistungsbein innerhalb des Elektrogehäuses einer Maschine herum installiert werden. Diese Sensoren bestimmen, ob die Spindel einer Maschine Strom zieht (was bedeutet, dass die Spindel schneidet) oder nicht (was bedeutet, dass die Spindel im Leerlauf ist). Diese Daten werden in die Cloud übertragen, verarbeitet und dem Geschäft auf Maschinenüberwachungs-Dashboards zur Verfügung gestellt, auf die über verschiedene Geräte wie Computer, Smartphones und Tablets zugegriffen werden kann.

Anfänglich gab dies der Werkstatt einen Basiswert für die tatsächliche Produktionszeit (z. B. Zuschneidezeit), die jede Maschine jeden Tag erreichte. Als nächstes konnte die Werkstatt die besten nächsten Schritte bestimmen, um die Betriebszeit für jede Maschine zu erhöhen. Cogar sagt, dass er schießt, um 90 Stunden Maschinenschneidezeit pro Tag zu erreichen. Bei den meisten Aufträgen erreichen die Maschinen mit zwei Spindeln und zwei Revolvern eine Betriebszeit von 95 %, stellt er fest. Das Maschinenüberwachungssystem hilft aber auch, Produktionsanomalien zu erkennen. Wenn beispielsweise eine Einrichtung, die voraussichtlich eine Stunde dauert, drei Stunden dauert, kann der Shop prüfen, was dieses Problem verursacht haben könnte, damit sich das Problem nicht wiederholt.

Sensoren im Bedienfeld werden zum Lesen verwendet elektrischer Strom, um festzustellen, ob die Spindel einer Maschine Strom zieht (was bedeutet, dass die Spindel schneidet) oder nicht (was bedeutet, dass die Spindel im Leerlauf ist).

Bildnachweis:Machine Tracking

Diversified Fittings befindet sich auch in den frühen Stadien der Implementierung einer Technologie, die auf seinen sieben CNC-Spannfuttern verwendet werden soll, die auf großen Monitoren in der Werkstatt die verbleibende Zeit im aktuellen Zyklus auf jeder dieser Maschinen anzeigt. Diese Technologie verwendet Codes im Bearbeitungsprogramm, die eine Ausgabe senden, wenn die Spindel startet und stoppt. Auf diese Weise können Bediener von überall in der Werkstatt auf einen Blick sehen, wann ein Teil auf einer Maschine fertig gestellt und zum Entladen bereit ist. Das Ziel besteht darin, die Zeit zu minimieren, die ein Spanner darauf wartet, dass ein Bediener das fertige Teil entlädt und Material für den nächsten Zyklus lädt. Und da die meisten, die in der Werkstatt arbeiten, verschiedene Arten von Geräten bedienen können, kann ein Bediener für einen anderen einspringen, der aus irgendeinem Grund nicht an der Maschine ist, nachdem er bemerkt hat, dass das Display zeigt, dass die Maschine im Leerlauf ist.

Ein Geschäft in einem Geschäft

Vor einigen Jahren platzte bei Diversified Fittings ein Hydraulikschlauch an einer seiner Werkzeugmaschinen. Jemand im Geschäft musste etwa 40 Meilen westlich nach Cleveland fahren, um einen Ersatzschlauch für 30 Dollar zu finden, um ein 100.000-Dollar-Stück Produktionsausrüstung wieder online zu bringen und Geld zu verdienen. Das Geschäft bemerkte auch, dass umliegende Unternehmen (z. B. landwirtschaftliche Betriebe mit teuren Geräten wie Mähdreschern) mit ähnlichen Problemen konfrontiert waren, wenn sie diese Verbrauchsmaterialien für schnelle Reparaturen benötigten. Aus diesem Grund eröffnete Diversified Fittings sein Walk-in-Geschäft Hose Shack, das hauptsächlich Industrieriemen und -schläuche von Gates sowie einen Lagerbestand von über 10.000 Fittings und Adaptern anbietet.

Industrielle Ausrüstung

- Ultraschallbearbeitungsprozess, Arbeitsprinzipien und Vorteile

- Job Shop verkürzt Bearbeitungszeit um 60 Prozent

- Ein Bearbeitungszentrum einschalten

- Das Drehzentrum bietet einen starren Bearbeitungsprozess

- Ein Fünf-Achsen-Prozess, 10 Automatisierungselemente

- Verstehen von nicht-traditionellen Bearbeitungsprozessen

- Schritte umfassen den Bearbeitungsprozess

- Bearbeitungsprozess und Werkzeugmaschine verstehen

- Herkömmliche Bearbeitungsverfahren verstehen

- Werkstattausrüstung