Schnelles, kostengünstiges Sensor-Prototyping für tragbare Technologie

Ingenieure der UC Berkeley haben eine neue Technik zur Herstellung von Sensoren für tragbare Technologien entwickelt, die es Medizinforschern ermöglicht, Prototypen für neue Designs viel schneller und zu weitaus geringeren Kosten als mit bestehenden Methoden zu testen.

Die Technik ersetzt die Fotolithografie, ein mehrstufiges Verfahren zur Herstellung von Computerchips in Reinräumen. Die neue Methode verwendet einen 200-Dollar-Vinylschneider, der die Zeit für die Herstellung kleiner Chargen von Sensoren um fast 90 % verkürzt und gleichzeitig die Kosten um fast 75 % senkt, sagte Dr. Renxiao Xu.

„Die meisten Forscher, die an medizinischen Geräten arbeiten, haben keinen Hintergrund in Photolithographie“, sagte Xu. „Unsere Methode macht es einfach und kostengünstig für sie, ihr Sensordesign auf einem Computer zu ändern und die Datei dann zur Herstellung an den Vinylschneider zu senden.“

Tragbare Sensoren werden von Forschern verwendet, um medizinische Daten von Patienten über längere Zeiträume zu sammeln. Sie reichen von Pflastern auf der Haut bis zu dehnbaren Implantaten auf Organen.

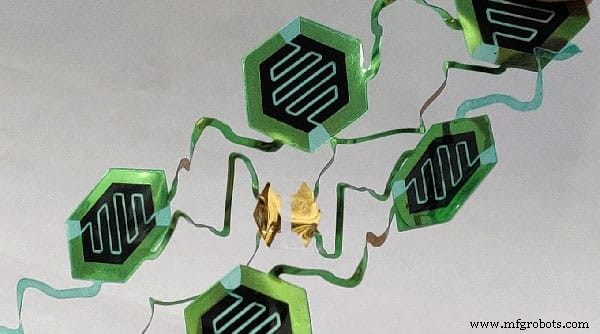

Diese Geräte bestehen aus Flachdrähten, sogenannten Interconnects, sowie Sensoren, Stromquellen und Antennen, um Daten an Smartphone-Apps oder andere Empfänger zu übermitteln. Um die volle Funktionalität zu erhalten, müssen sie sich mit der Haut und den Organen, auf denen sie befestigt sind, dehnen, biegen und verdrehen – ohne Belastungen zu erzeugen, die ihre Schaltkreise beeinträchtigen würden.

Um eine spannungsarme Flexibilität zu erreichen, verwenden Ingenieure eine „Inselbrücken“-Struktur, sagte Xu. Die Inseln beherbergen starre Elektronik- und Sensorkomponenten wie kommerzielle Widerstände, Kondensatoren und im Labor synthetisierte Komponenten wie Kohlenstoffnanoröhren. Die Brücken verbinden die Inseln miteinander. Ihre Spiral- und Zickzackformen dehnen sich wie Federn, um große Verformungen aufzunehmen.

In der Vergangenheit haben Forscher diese Insel-Brücken-Systeme mithilfe von Fotolithografie gebaut, einem mehrstufigen Prozess, bei dem Licht verwendet wird, um Muster auf Halbleiterwafern zu erzeugen.

Die neue Technik ist einfacher, schneller und wirtschaftlicher, insbesondere bei der Herstellung der ein oder zwei Dutzend Proben, die medizinische Forscher normalerweise für Tests benötigen.

Der Prozess beginnt mit dem Anbringen einer Klebefolie aus Polyethylenterephthalat (PET) an einem Mylar-Substrat (biaxial orientiertes PET), obwohl auch andere Kunststoffe funktionieren würden, sagte Xu.

Ein Vinylschneider formt dann die Struktur, indem er zwei Arten von Schnitten verwendet. Der erste, der Tunnelschnitt, schneidet nur durch die obere PET-Schicht, lässt aber das Mylar-Substrat unberührt. Der zweite, der durchgehende Schnitt, schneidet durch beide Schichten.

Dies reicht aus, um Inselbrückensensoren herzustellen. Tunnelschnitte werden in der oberen klebenden PET-Schicht verwendet, um den Weg der Verbindungen zu verfolgen; Die geschnittenen PET-Segmente werden dann abgezogen, wobei das Muster der Verbindungen auf der freigelegten Mylar-Oberfläche zurückbleibt.

Als nächstes wird die gesamte Kunststofffolie mit Gold – oder möglicherweise einem anderen leitfähigen Metall – beschichtet. Die verbleibende oberste PET-Schicht wird abgezogen, wodurch eine Mylar-Oberfläche mit wohldefinierten Verbindungen sowie freiliegenden Metallöffnungen und Kontaktpads auf den Inseln zurückbleibt.

An den Kontaktpads werden dann Sensorelemente angebracht. Für Komponenten wie Widerstände werden eine leitfähige Paste und eine gemeinsame Heizplatte verwendet, um die Verbindung zu sichern. Einige im Labor synthetisierte Komponenten, wie z. B. Kohlenstoffnanoröhren, können ohne Erhitzen direkt auf die Pads aufgetragen werden.

Sobald dieser Schritt abgeschlossen ist, verwendet der Vinylschneider durchgehende Schnitte, um die Konturen des Sensors zu schnitzen, einschließlich Spiralen, Zickzacks und anderer Merkmale.

Die Forscher produzierten eine Vielzahl von dehnbaren Elementen und Sensoren, um die Technik zu demonstrieren. Einer wird unter der Nase befestigt und misst den Atem basierend auf den winzigen Temperaturänderungen, die er zwischen der Vorder- und Rückseite des Sensors erzeugt.

Ein weiterer Prototyp besteht aus einer Reihe wasserfester Superkondensatoren, die elektrische Energie wie eine Batterie speichern, aber schneller abgeben.

„Wir könnten auch komplexere Sensoren herstellen, indem wir Kondensatoren oder Elektroden hinzufügen, um Elektrokardiogrammmessungen durchzuführen, oder Beschleunigungsmesser und Gyroskope in Chipgröße, um Bewegungen zu messen“, sagte Xu.

Die Größe ist jedoch die einzige wesentliche Einschränkung des Sensorschneidens. Seine kleinsten Merkmale sind 200 bis 300 Mikrometer breit, während die Photolithographie Merkmale erzeugen kann, die mehrere zehn Mikrometer groß sind. Aber die meisten tragbaren Sensoren benötigen solche feinen Merkmale nicht, sagte Xu.

Die Forscher glauben, dass diese Technik eines Tages zum Standard in jedem Labor werden könnte, das tragbare Sensoren oder neue Krankheiten untersucht. Prototypen könnten mit leistungsstarker CAD-Software (Computer Aided Design) oder einfacheren Apps, die speziell für Vinyldrucker entwickelt wurden, entworfen werden.

Sensor

- So wählen Sie den richtigen Sensor für Abfüllanwendungen aus

- Sensoren verstehen

- Tragbarer Drucksensor aus Flüssigmetall

- Ultraempfindlicher, widerstandsfähiger Sensor für intelligente Textilien

- Tragbarer Gassensor für Gesundheits- und Umweltüberwachung

- Fragen und Antworten:Ultraschnelle Herstellung tragbarer Sensoren

- Ultradünner Sensor für intelligente Kontaktlinsen

- Induktiver berührungsloser Positionssensor

- Sensorfolie für die Luft- und Raumfahrt

- Leitfaden für Lieferanten 2021:Sensoren