Rückseitenbeleuchtung wird schnell

Mit Geschwindigkeiten von über 1 Million Bildern pro Sekunde ist Hochgeschwindigkeitsbildgebung ein unschätzbares Forschungswerkzeug, mit dem die flüchtigsten Ereignisse in wissenschaftlichen und technischen Anwendungen erfasst werden können. Das Erreichen dieser Geschwindigkeit ist jedoch mit Bedingungen verbunden. Die meisten Hochgeschwindigkeitskameras sind darauf ausgelegt, einen maximalen Durchsatz von Gigapixel/Sekunde (Gpx/s) zu erreichen, der in einem Kompromiss zwischen Bildrate und Auflösung angeboten wird. Beispielsweise erreicht eine 25 Gpx/sec Kamera 25.700 Bilder pro Sekunde (fps) bei einer Auflösung von 1280 × 800 Pixeln und kann bei einer kleineren Auflösung von 1280 × 720 eine höhere Bildrate von 28.500 erreichen. Beide Kombinationen haben nahezu den gleichen Durchsatz . Sehr hohe Bildraten wie 1 Million fps gehen mit sehr kleinen Auflösungen einher, wodurch es schwieriger wird, das Motiv zu sehen.

Mit zunehmender Bildrate nimmt die Belichtungszeit ab, die ein Pixel zum Aufleuchten hat. Bei 25.700 fps hat jedes Bild eine maximale Belichtungszeit von 39 Mikrosekunden (µs), und bei 1 Million fps beträgt die maximale Belichtungszeit nur 733 Nanosekunden (ns). Die kurzen Belichtungszeiten erfordern ein hohes Beleuchtungsniveau, um die kurze Zeit zu kompensieren, in der das Pixel Licht empfängt. Tatsächlich sind viele Hochgeschwindigkeitsanwendungen lichtarm, was bedeutet, dass die verfügbare Beleuchtung angesichts der sehr kurzen Belichtungszeiten bei hohen Bildraten nicht genug Licht an den Bildsensor der Kamera liefert, um ein ideales Bild zu erzeugen, und möglicherweise sogar unpraktisch ist in bestimmten Anwendungen.

Bediener von Hochgeschwindigkeitskameras sind geschickt darin geworden, ihren Bedarf an Geschwindigkeit und Auflösung mit ihrem Bedarf an angemessener Beleuchtung in Einklang zu bringen. Sie sind in der Lage, spektakuläre Bilder aufzunehmen, die die Grenzen des wissenschaftlichen Verständnisses und der technischen Analyse erweitern, aber die Kompromisse werden schwieriger zu handhaben, wenn die Benutzer die Grenzen der Hochgeschwindigkeits-Bildgebung erweitern.

Kürzlich wurde ein technischer Durchbruch erzielt, der die Einschränkung der Geschwindigkeits-Auflösungs-Empfindlichkeit erleichtert. Es wurde ein neuer Hochgeschwindigkeits-Bildsensor entwickelt, der die Rückseitenbeleuchtung (BSI) verwendet, um die Pixeloberfläche zu vergrößern, die Photonen einfangen kann. Da er Licht effektiver erfasst, eignet sich der BSI-Sensor besser für Anwendungen, die hohe Bildraten erfordern. Bei dieser Kamera wurde der Durchsatz – maximale Bildrate mal maximale Bildauflösung – im Vergleich zu früheren Generationen von Hochgeschwindigkeits-CMOS-Bildsensoren um das Dreifache erhöht. Der neue Sensor debütierte im März 2021 in den neuen Phantom TMX-Kameras, von denen die schnellste 76.000 fps bei einer vollen Auflösung von 1280 × 800 Pixel aufnehmen kann.

BSI in Hochgeschwindigkeitsanwendungen bringen

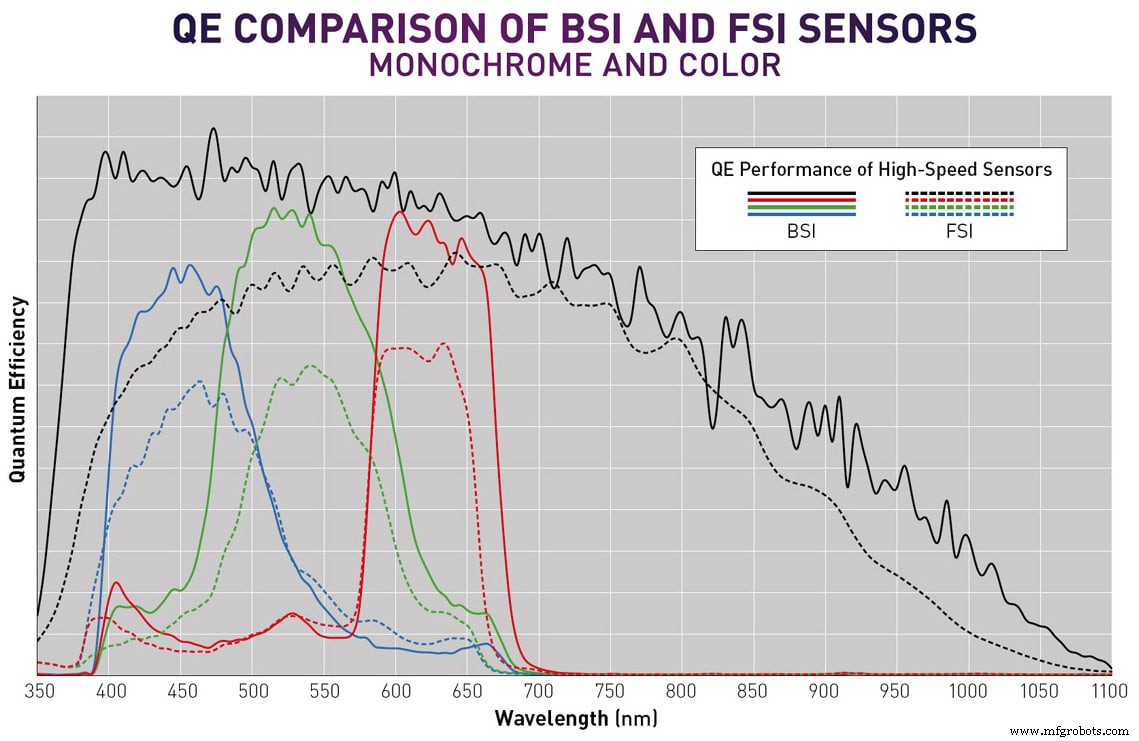

Bisher basierten die in Hochgeschwindigkeitskameras verwendeten CMOS-Sensoren auf Frontside-Illuminated (FSI)-Architekturen, bei denen die Metallschaltung des Sensors, die über den Fotodioden der Pixel sitzt, der Lichtquelle zugewandt ist. Diese Metallschaltung verhindert, dass etwas einfallendes Licht die Pixel erreicht, was wiederum den Füllfaktor beeinflusst und die Empfindlichkeit des Sensors verringert.

BSI-Sensoren sind mit einem dicken Trägerwafer ausgestattet, der an der Oberseite des Metallstapels befestigt ist. Diese Anordnung ermöglicht es, das Bulk-Silizium zu verdünnen und umzudrehen, um die der Lichtquelle zugewandten Dioden und die Metalloberfläche dahinter freizulegen. BSI-Sensoren bieten bei hoher Geschwindigkeit zwei wesentliche Vorteile:verbesserter Füllfaktor, indem Licht auf direktem Weg zur lichtempfangenden Oberfläche gelangt (siehe Abbildung 1), und verbesserte Verarbeitungsgeschwindigkeit, indem dem Metall des Sensors mehr Metall hinzugefügt wird Oberfläche.

-

Verbesserter Füllfaktor: Diese Effektivität beim Einfangen von einfallendem Licht wird in Form des Füllfaktors des Sensors ausgedrückt – oder des Prozentsatzes der Pixeloberfläche, der Photonen einfangen kann. Da seine Metallschaltkreise einen Teil des Lichts blockieren oder reflektieren, hat ein typischer FSI-Sensor, der in der Hochgeschwindigkeitsbildgebung verwendet wird, einen Füllfaktor zwischen 50 und 60 %, der teilweise durch eine Mikrolinse in typischen aktuellen FSI-Sensoren kompensiert wird. Indem die Schaltung aus dem Weg geräumt wird, hat dieser neue BSI-Sensor einen Füllfaktor von fast 100 %.

-

Erhöhte Verarbeitungsgeschwindigkeit: Die Grundgeschwindigkeit des Pixelarrays wird durch Widerstands-Kondensator(RC)-Zeitkonstanten begrenzt, und das Hinzufügen von Metall verringert den Widerstand und erhöht die Geschwindigkeit. Bei FSI-Sensoren ist die Metallmenge auf der Sensorfront begrenzt, damit Licht die Fotodioden erreichen kann. Diese Einschränkung führt zu einem Overhead in der Verarbeitungsgeschwindigkeit. Wenn Bildraten steigen und Auflösungen sinken, kann die Kamera aufgrund von Overhead-Verlusten keinen maximalen Gpx/s-Durchsatz liefern. BSI-Sensoren unterliegen dieser Einschränkung nicht und können erheblich mehr Metallschaltkreise aufweisen, wodurch der Overhead erheblich reduziert oder sogar eliminiert wird. Diese Fähigkeit ermöglicht es einem BSI-Sensor, seinen maximalen Gpx/s-Durchsatz selbst bei Kombinationen aus sehr hoher Bildrate und niedriger Auflösung aufrechtzuerhalten.

BSI-Sensoren sind seit mehr als 10 Jahren in einer Vielzahl von Mobiltelefonen und Standard-Digitalkameras erhältlich. Sie bieten nachweisliche Vorteile, wenn es darum geht, die Leistung bei schwachem Licht und den Dynamikbereich dieser verbraucherorientierten Kameras zu verbessern. Warum hat es so lange gedauert, diese Sensoren in die Hochgeschwindigkeits-Bildgebung zu bringen? Mit einem Wort, Größe.

Die in Hochgeschwindigkeitskameras verwendeten Sensoren und Pixel sind viel größer als Standardkameras, um Kompromisse zwischen Geschwindigkeit, Auflösung und Empfindlichkeit zu minimieren. Während beispielsweise eine Handykamera ein Pixel haben kann, das weniger als 2 µm pro Seite misst, sind Pixel auf diesem neuen Bildsensor typischerweise größer als 6 µm und bis zu 28 µm pro Seite.

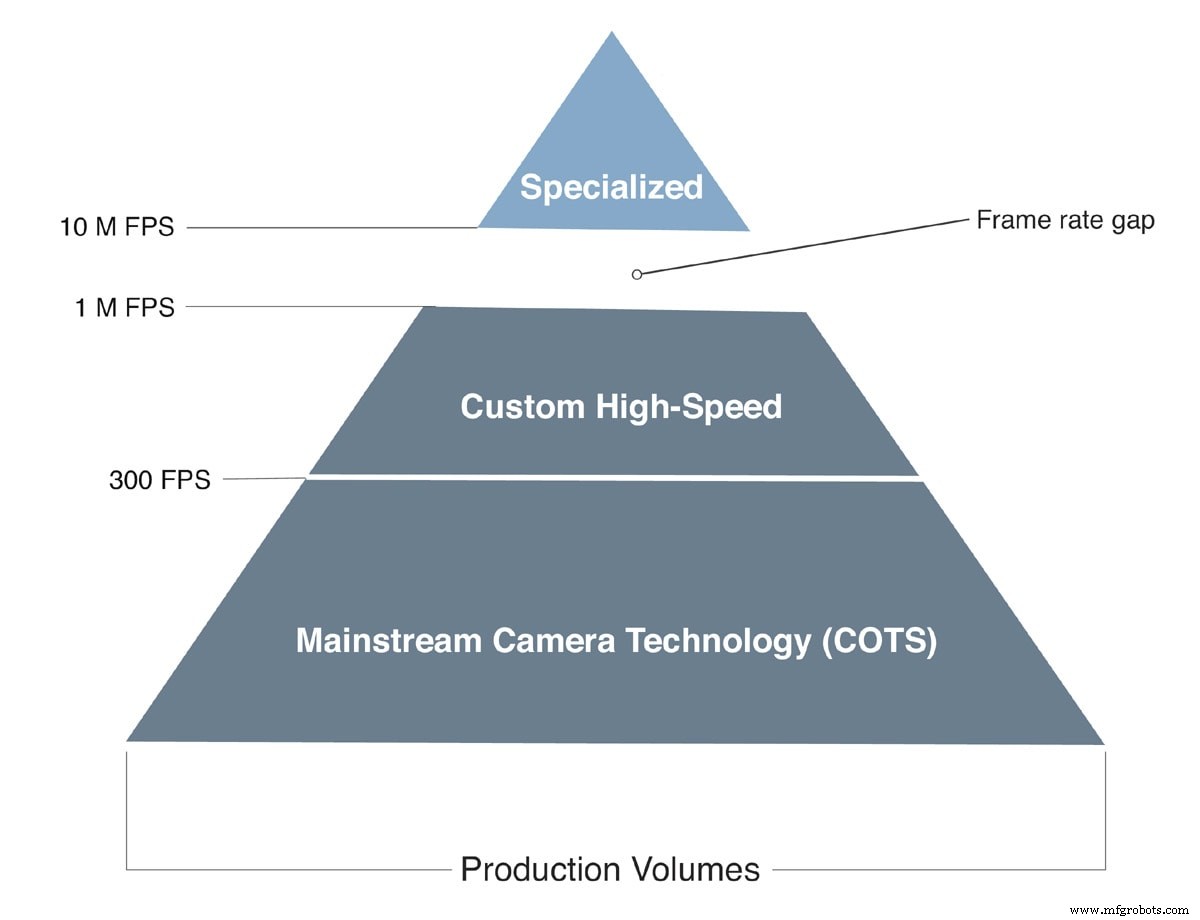

Der Herstellungsprozess für BSI-Sensoren ist von Natur aus schwieriger als bei vergleichbaren FSI-Sensoren und erfordert zusätzliche Herstellungsschritte. Darunter ist ein Wafer-Hinterdünnungsschritt, um das Bulk-Silizium zu entfernen und die Fotodioden näher an die Lichtquelle zu bringen. Es gibt auch zusätzliche Bearbeitungsschritte auf der Rückseite des Wafers, um die Oberfläche auszuheilen und elektrische Kontakte zur Vorderseite bereitzustellen. Die Größe von Hochgeschwindigkeits-Bildsensoren verschlimmert nur Herstellungsschwierigkeiten. Die Realitäten der Halbleiterökonomie machten es auch schwierig, die Technologie von den hohen Produktionsvolumina von Standardkameras auf die vergleichsweise geringen Stückzahlen von Hochgeschwindigkeits-Bildsensoren zu übertragen. Es brauchte Zeit, um den Herstellungsprozess zu perfektionieren und praktische Erträge zu erzielen.

Das Warten auf den BSI-Bildsensor hat sich gelohnt. Es setzt neue Maßstäbe für:

-

Geschwindigkeit. Die erste Kamera, die den Sensor verwendet, nimmt Bilder mit 76.000 fps bei voller Auflösung von 1 Megapixel (1280 × 800) auf und kann bei reduzierten Auflösungen und mit Binning Geschwindigkeiten erreichen, die um mehr als eine Größenordnung schneller sind. Beispielsweise erreicht die Kamera 1,75 Millionen fps bei einer Auflösung von 1280 × 32 und 640 × 64-Pixel-Binning. In der Vergangenheit waren die mit Bildraten über 1 Million fps verbundenen Auflösungen für fast alle wissenschaftlichen Zwecke zu niedrig, aber 1280 × 32 stellt eine wirklich brauchbare Auflösung in einer Vielzahl von Anwendungen dar.

-

Belichtungszeiten. Der neue Sensor unterstützt minimale Belichtungszeiten von bis zu 95 ns mit Export Controlled FAST-Option. Die schnellen Belichtungszeiten ermöglichen es, immer schnellere Ereignisse ohne Bewegungsunschärfe zu erfassen, was ein limitierender Faktor für das Erhalten qualitativ hochwertiger Bilder in so weitreichenden Anwendungen wie Zytometrie und Verbrennungsanalyse sein kann.

-

Pixelgröße. Um unter lichtarmen Bedingungen zu arbeiten, haben Hochgeschwindigkeitskameras in der Vergangenheit sehr große Pixelgrößen verwendet, um so viele Photonen wie möglich einzufangen. Unser bestehender FSI-Ultra-High-Speed-Sensor hat beispielsweise eine Pixelgröße von 28 µm pro Seite bei einer Fläche von 784 µm 2 . Der neue Hochgeschwindigkeits-Bildsensor von BSI hat ein Pixel von 18,5 µm pro Seite, aber seine Fähigkeit, Licht einzufangen, macht ihn etwa so empfindlich bei dreifacher Geschwindigkeit wie frühere FSI-Sensoren mit 28-µm-Pixeln. Kleinere Pixel verbessern auch die Abtastfrequenz (Nyquist), wodurch der Sensor höhere räumliche Frequenzen in lp/mm vor dem Aliasing auflösen kann. Diese Fähigkeit verbessert die Leistung des Bildgebungssystems bei Durchflusszytometrie, Particle Image Velocimetry (PIV), digitaler Bildkorrelation (DIC) und anderen Hochgeschwindigkeitsanwendungen, die durch das Auflösungsvermögen des Sensors begrenzt sind.

Über BSI hinaus

Die mit dem neuen Bildsensordesign verbundenen Leistungsdurchbrüche beruhen hauptsächlich auf seiner BSI-Architektur, aber das Design hat noch mehr zu bieten. Der neue Sensor verfügt außerdem über eine Reihe von Designmerkmalen, die die Leistung über das hinaus steigern, was BSI allein erreichen könnte – insbesondere in Bezug auf die Fähigkeit, die riesigen Mengen an Bilddaten mit hoher Geschwindigkeit auszulesen und den Durchsatz zu verbessern.

Lösen von Herausforderungen bei der Analog-Digital-Konvertierung. Das Einbetten von Analog-Digital-Wandlern (ADC) in CMOS-Bildsensoren ist gängige Praxis, aber die Geschwindigkeit des BSI-Sensors erforderte eine massive Erhöhung der ADC-Menge. Während moderne CMOS-Bildsensoren typischerweise zwischen 1.000 und 10.000 eingebettete ADC haben, verfügt der neue Hochgeschwindigkeitssensor von BSI über 40.000 ADC, die jeweils alle 523 ns konvertieren und eine große Menge an Daten erzeugen, die vom Sensor entladen werden. Um diese Aufgabe zu erfüllen, enthält es 160 serielle Hochgeschwindigkeitsausgänge, die mit mehr als 5 Gbit/s arbeiten. Diese Technologie ist bei CPUs und FPGAs üblich, aber neu bei einem Hochgeschwindigkeits-Bildsensor.

Die ADC-Dichte des neuen Sensors führte zu Herausforderungen beim Energiemanagement und beim elektrischen Übersprechen, die mit Hilfe unseres Design- und integrierten Produktionspartners Forza Silicon gelöst wurden. Während Simulationen häufig zur Vorhersage der Sensorleistung verwendet werden, erforderte dieser Sensor wochenlange Berechnungen der Simulation, um eine Vorhersage zu liefern.

Forza verfügt über umfangreiche Erfahrung in der Vereinfachung von Simulationen und der Analyse tatsächlicher und vorhergesagter Ergebnisse für schnelle Designänderungen. Im Fall des BSI-Sensors ergaben Tests früher Designs ein höheres Maß an ADC-Übersprechen sowohl im normalen Bildgebungs- als auch im Binning-Modus als unsere Simulationstools vorhergesagt hatten, was zu merklichen Artefakten in den Bildern führte. Forza-Ingenieure entdeckten, dass das Übersprechen vorhersagbare Muster aufwies, und entwickelten Modellierungstechniken, die dazu beitrugen, das Übersprechen vollständig zu eliminieren, was wiederum Bildartefakte milderte.

Binning für maximalen Durchsatz. Der Sensor unterstützt 2 × 2-Binning, um den Durchsatz bei höheren Geschwindigkeiten zu maximieren. Obwohl es bei Hochgeschwindigkeitssensoren nicht üblich ist, haben wir Binning in zwei früheren Kameras implementiert. Es hilft, Einschränkungen der Spalten-ADC-Architektur des Sensors zu mildern, und ermöglicht schnellere Geschwindigkeiten als die einfache Verringerung der y-Dimension. Dieser Ansatz unterscheidet sich geringfügig vom Binning, wie es bei CCD-Kameras angewendet wird, wo es hauptsächlich zur Erhöhung der Empfindlichkeit verwendet wird. In diesem Fall wurde es verwendet, um die Geschwindigkeit zu erhöhen.

BSI-Unterschied

BSI ist keine neue Technologie und wurde mit großem Erfolg in Standard- und Handykameras eingesetzt. Durch die Anpassung an die Hochgeschwindigkeits-Bildgebung wurde ein Sensor geschaffen, der die Grenzen der Geschwindigkeit unter lichtarmen Bedingungen verschiebt.

Dieser Artikel wurde verfasst von Radu Corlan, Chief Scientist, und Kevin Gann, Division Vice President of R&D, Vision Research (Wayne, NJ); und Loc Truong, VP of Engineering, Forza Silicon (Pasadena, CA). Für weitere Informationen wenden Sie sich bitte an Herrn Gann unter Diese E-Mail-Adresse ist vor Spambots geschützt! JavaScript muss aktiviert werden, damit sie angezeigt werden kann. oder besuchen Sie hier .

Sensor