Inconel 718:Ein Arbeitspferd für die additive Fertigung

Unsere Blog-Post-Reihe zu Materials Science stellt häufig verwendete Fertigungsmaterialien, ihre Eigenschaften und andere relevante Merkmale vor. Dieser Beitrag befasst sich mit dem Material Inconel 718 für die additive Fertigung und untersucht die Eigenschaften dieser nickelbasierten Superlegierung und gängige additive Anwendungen.

Was ist Inconel?

Inconel gilt als „Superlegierung“. Nach dem Zweiten Weltkrieg tauchte der Begriff Superlegierung auf, um eine Gruppe von Hochleistungslegierungen zu beschreiben, die entwickelt wurden, um die Lebensdauer von Flugzeugkomponenten zu verlängern, die extremer Hitze ausgesetzt sind.

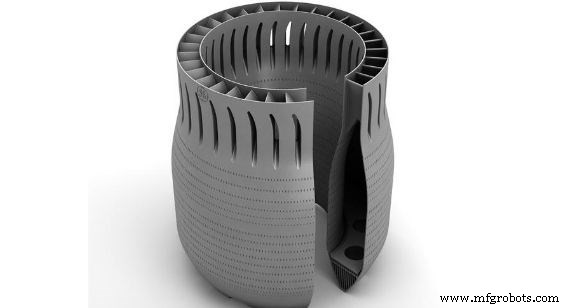

Diese für einen Luft- und Raumfahrt-OEM hergestellte Verbrennungsauskleidung wurde mit Inconel 718 additiv gefertigt.

Diese für einen Luft- und Raumfahrt-OEM hergestellte Verbrennungsauskleidung wurde mit Inconel 718 additiv gefertigt. Legierungen sind eine Mischung aus Metallen, die kombiniert werden, um eine hervorragende Mischung aus metallischen Eigenschaften wie Festigkeit und Korrosionsbeständigkeit zu erreichen. Superlegierungen – auch als Hochleistungslegierungen, hitzebeständige Legierungen oder Hochtemperaturlegierungen bekannt – sind Hauptmaterialien für verschiedene Branchen wie Luft- und Raumfahrt, Petrochemie, Autorennen sowie Öl und Gas.

Inconel 718, das 1965 in die Massenproduktion gebracht wurde, ist ein bekanntes Nickel-Chrom-Arbeitstiermaterial für die additive Fertigungsindustrie. Beim Carnot-Zyklus oder dem effizientesten Wärmekraftmaschinenzyklus führt eine heißere Verbrennung zu einer Energieeffizienz. Energieeffizienz führt zu Kraftstoffeffizienz.

Aus diesem Grund sind Superlegierungen wie Inconel 718 so entscheidend für effiziente und kostengünstige Konstruktionen. Ihre Stabilität in extremen Umgebungen und ihre Fähigkeit, korrosions-, kriech- und thermoschockbeständig zu bleiben, machen sie zu idealen Kandidaten für die Luft- und Raumfahrtindustrie.

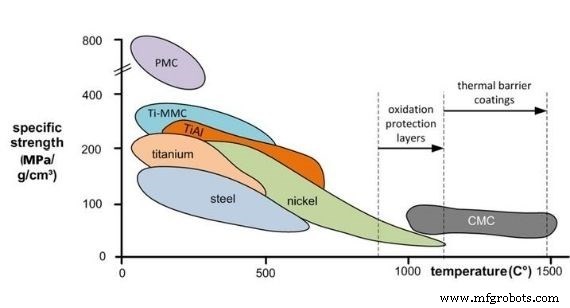

Dieses Diagramm zeigt die spezifische Festigkeit von Hochleistungsmaterialien. Bild mit freundlicher Genehmigung von laserchirp.com

Dieses Diagramm zeigt die spezifische Festigkeit von Hochleistungsmaterialien. Bild mit freundlicher Genehmigung von laserchirp.com Diese Nickel-Chrom-Molybdän-Superlegierung wird in Komponenten heißer Abschnitte von Turbinenschaufeln, Leitungssystemen und Motorabgassystemen verwendet. Tatsächlich sind 50 % der in Flugzeugen und Raketentriebwerken verwendeten Materialien Superlegierungen auf Nickelbasis.

Inconel 718 und ähnliche Legierungen finden sich auch in Anwendungen außerhalb von Flugzeugen und Raketen. Chemische und petrochemische Anlagen (Behälter, Pumpen, Ventile, Rohrleitungen), Kraftwerke (industrielle Gasturbinen), U-Boote (Propellerblätter, Schnellkupplungen, Hilfsantriebsmotoren), Kernreaktoren (Wärmetauscherrohre, Armaturen) und die Öl- und Gasindustrie (Bohrlochrohre, Bohrlochkopf-Hardware, Fackelausleger) tragen zur Herstellung und Verwendung von Inconel 718 bei.

Kryoanwendungen verwenden auch Inconel 718 wegen seiner Fähigkeit, Sprödbruch bei sehr niedrigen Temperaturen zu widerstehen.

Inconel vs. Titan vs. Stahl

Wie in der Tabelle oben rechts gezeigt, können Nickelbasislegierungen wie Inconel 718 der richtige Materialkandidat gegenüber Titan oder Stahl sein, wenn es um die Leistung in Umgebungen mit rauen Temperaturen geht. Oxidierte Schutzschichten in Nickelbasislegierungen erhöhen die mechanische Leistung zusätzlich. In den folgenden Tabellen sind die Eigenschaften von Inconel 718, Edelstahl und Titan aufgeführt. Weitere Einzelheiten zu all unseren Materialien bei Protolabs finden Sie in unserem Materialvergleichsleitfaden.

EIGENSCHAFTEN DES ADDITIVS INCONEL 718

| ZUSTAND | UTS | 0,2 % Ausbeute | Dehnung (%) | Härte (HRC) |

|---|---|---|---|---|

| wie gebaut (ASTM F3055) | 140 ksi | 95 ksi | 35 | 31 |

| Lösung Behandlung und Alter (AMS 5662) | 207 ksi | 175 ksi | 18 | 46 |

| Lösung Behandlung und Alter (AMS 5664) | 208 ksi | 170 ksi | 21 | 45 |

EIGENSCHAFTEN VON ADDITIV 17-4 PH EDELSTAHL

| ZUSTAND | UTS | 0,2 % Ausbeute | Dehnung (%) | Härte (HRC) |

|---|---|---|---|---|

| Solution Treat + H900 (AMS 5604) | 195 ksi | 175 ksi | 10 | 42 |

EIGENSCHAFTEN VON ZUSÄTZLICHEM EDELSTAHL 316L

| ZUSTAND | UTS | 0,2 % Ausbeute | Dehnung (%) | Härte (HRC) |

|---|---|---|---|---|

| Spannungsabbau (ASTM F3184) | 92 ksi | 70 ksi | 60 | 95 |

EIGENSCHAFTEN VON ADDITIV TITAN/Ti6 AL-4V

| ZUSTAND | UTS | 0,2 % Ausbeute | Dehnung (%) | Härte (HRC) |

|---|---|---|---|---|

| Stressabbau (AMS 2801) | 180 ksi | 165 ksi | 8 | 42 |

| Stressabbau (PRLB) | 143 ksi | 127 ksi | 14 | 35 |

Wo die additive Fertigung ins Bild passt

Das Erreichen gewünschter Designs mit Inconel ohne Zusatzstoffe kann eine Herausforderung darstellen. Die Komponentenleistung kann nämlich leiden, wenn herkömmliche Herstellungsverfahren verwendet werden, da sie mechanische Leistungsmerkmale wie Hochtemperaturkorrosion und Kriechfestigkeit beeinträchtigen können. Ein Glühschritt ist auch zu Beginn aller Bearbeitungs-, Schmiede- oder Schweißprozesse erforderlich. Die additive Fertigung von Inconel 718 hat gezeigt, dass die mechanischen Eigenschaften nicht geopfert werden und sogar die Eigenschaften von Guss- oder Schmiedeteilen übertreffen können.

Die Luft- und Raumfahrtindustrie und Unternehmen wie GE Aviation stellen bereits additiv gefertigte Teile für Flugzeugtriebwerke her. Designfreiheit, Teilereduzierung und Lieferketteneffizienz rücken additiv gefertigte Luft- und Raumfahrtkomponenten ins Rampenlicht, wenn letztendlich Kraftstoff- und Kosteneinsparungen erzielt werden.

Ein Papier aus dem Jahr 2017, das auf einer Konferenz des Institute of Physics (IOP) über Materialwissenschaften und -technik vorgestellt wurde, berichtete, dass mehrere kryogene Anwendungen von additiven Superlegierungen auch die additive Fertigung verwenden. Rohre und Schalen, kryogene Aufhängungs- und Stützsysteme, Strukturen für Laufräder oder Pumpen, Ventilschäfte, Kühlrohre, Wärmerohre, Wärmedämmungskonstruktionen, Wärmetauscher und Gasspeicher in Systemen mit hoher Porosität sind alle gut geeignet für Anwendungen, die hochfeste Superlegierungen erfordern Temperaturen können von kryogen (-460 Grad F) bis zu 1.400 Grad F reichen.

Die Entwicklung von Metallpulvern in Verbindung mit dem Fortschritt bei industrietauglichen 3D-Metalldruckmaschinen hat die Diskussion in vielen Branchen vorangetrieben, um die Vorteile der additiven Herstellung von Superlegierungen zu erschließen. Die Fähigkeit, Teile zu entwickeln, ist tatsächlich eine Realität für jeden, der Teile aus Inconel 718 herstellen möchte.

Bei Protolabs bieten wir Inconel 718 als zusätzliche Materialoption an, die zum Bau von Teilevolumen bis zu 31,5 Zoll x 15,7 Zoll x 19,7 Zoll (800 mm x 398 mm x 500 mm) verfügbar ist. Mit der Einführung der Maschine GE Additive X Line 2000R in unserer Produktpalette ebnen wir der Industrie den Weg, sich auf einen einzigen Lieferanten für große additive Inconel 718-Teile zu verlassen.

Darüber hinaus können Wärmebehandlungsoptionen durchgeführt werden, die die mechanischen Eigenschaften von Inconel verbessern. Eine von vielen Wärmebehandlungsoptionen umfasst das heißisostatische Pressen (HIP), das auch zur Verbesserung der mechanischen Eigenschaften durch Erhöhung der Dichte und Verringerung der Porosität innerhalb von Teilen durchgeführt werden kann.

| Additive Production Capabilities von Protolabs |

|---|

| 3D-Druck

Nachbearbeitung

Pulveranalyse &Material

Mechanische Prüfung

Wärmebehandlungen

Qualitätsprüfungen und -berichte

Materialoptionen

|

Rachel Hunt ist Marketingmanagerin für 3D-Druck bei Protolabs. Als ehemalige Protolabs-Kundin hatte sie Positionen in den Bereichen Engineering und Marketing in der Medizintechnikbranche inne. Hunt hat weltweit mit Endverbraucherkunden und Fertigungslieferanten zusammengearbeitet, um chirurgische Geräte zu kommerzialisieren. Sie hat einen B.S. in Biomedical Engineering von der North Carolina State University und einen Master-Abschluss in Engineering Management von der Duke University.

Verbundwerkstoff

- 5 gängige additive Fertigungsverfahren

- Additive Fertigung vs. subtraktive Fertigung

- Vorteile der additiven Fertigung

- 4 brennende Fragen für die additive Fertigung im Jahr 2019

- Warum Kohlefaser ein großartiges Herstellungsmaterial für Schmuck ist

- Henkel bietet Werkstoffplattform für die additive Fertigung

- Leiterplattenfertigung für 5G

- Der Fall für den 3D-Druck in der Fertigung

- Die wichtigsten Arten der additiven Fertigung

- 5 Schneidprozess für Metall in der Fertigung