Was ist geschmiedete Kohlefaser? Der ultimative Leitfaden für geschmiedete Verbundwerkstoffe

Willkommen beim ultimativen Leitfaden für Forged Carbon alias Forged Carbon Fibre alias Forged Composites. Wir werden uns eingehend mit allem befassen, was es ist, wie es sich von Standard-Carbonfasern unterscheidet, wie viel es kostet, wie es hergestellt wird und vieles mehr.

VERBINDUNG:Wie man Kohlefaser von Grund auf zu Hause herstellt

Warum sollten Sie dem vertrauen, was wir sagen? Carbon Fiber Gear ist seit 2007 auf Carbonfasern spezialisiert. Wir leben dieses Zeug. Die meisten Leute, die mit Kohlefaser neu sind, neigen dazu, an Dinge wie Autoteile oder Fahrräder zu denken. Wir stellen Lifestyle-Produkte wie Kohlefaser-Geldbörsen, Kohlefaser-iPhone-Hüllen, Kohlefaser-Ringe her und haben sogar eine Sammlung von geschmiedeten Kohlefaserprodukten. Wenn Sie eine Affinität zu Kohlefasermaterialien haben und die Idee lieben, es in Ihren Lebensstil zu integrieren, sind Sie bei uns genau richtig.

Sobald Sie dies gelesen haben, sind Sie ein Experte für geschmiedete Kohlefasern. Verwenden Sie unser Inhaltsverzeichnis, um mehr über einen bestimmten Teil zu erfahren, den Sie kennen möchten, scrollen Sie durch und nehmen Sie alles auf.

In diesem Artikel:

- Die Kohlefaser, die Sie bereits kennen

- Was ist Forged Carbon, auch bekannt als Forged Composite?

- Wie wird geschmiedete Kohlefaser hergestellt?

- Wann ist es sinnvoll, geschmiedeten Kohlenstoff zu verwenden?

- Ist geschmiedete Kohlefaser teuer?

- Ist geschmiedete Kohlefaser besser?

- Wie geschmiedete Verbundwerkstoffe begann

- Nachfrage nach geschmiedetem Kohlenstoff

1. Die Kohlefaser, die Sie bereits kennen

Die Kohlefaser, die die meisten von uns gewohnt sind, in dem Muster zu sehen, das wir lieben, beginnt mit einem trockenen Gewebe, das als 2x2-Köper- oder Diagonalbindung bezeichnet wird. Von dort wird es in eine Form gelegt, mit Harz getränkt und zu einem starren Kohlefaserteil ausgehärtet. Alles gesagt und getan; ein Teil sieht ungefähr so aus:

Im Bild:Kohlefaser-Uhr aus Teilen eines echten Formel-1-Autos. Kohlefasergewebe in Köperbindung.

Eine weitere übliche gewebte Kohlefaser ist eine 1x1, auch als Leinwandbindung bekannt.

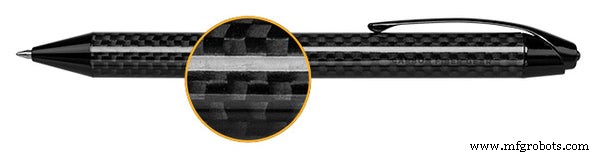

Im Bild:Carbon Fibre Gear Stealth 2.0 Stift mit einfach gewebter Kohlefaser.

Dies sind einige der gebräuchlichsten Arten, wie Kohlefaser gewebt und in ihren endgültigen Teilen gesehen wird. Es ist wahrscheinlich das, was Sie bereits an Dingen gesehen haben, von Fahrradrahmen bis hin zu den OEM-Armaturenbrettern eines Tesla.

Lesen Sie hier mehr über Karbonfaser-Webmuster:Karbonfasern, wie Sie sie noch nie gesehen haben.

2. Was ist Forged Carbon, auch bekannt als Forged Composite?

Geschmiedete Kohlefaser vs. Kohlefaser, los geht's.

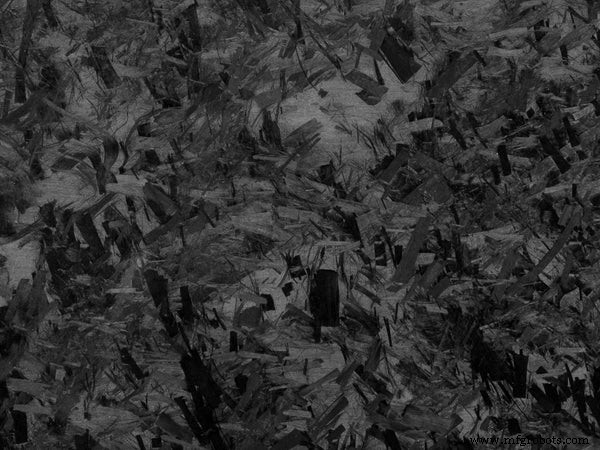

Der Hauptunterschied zwischen normalen gewebten Kohlefasern und geschmiedeten Kohlefasern (auch bekannt als Forged Composite) besteht darin, dass sie entweder aus einer Paste oder winzigen gehackten Kohlefasern hergestellt werden. Es gibt kein eindeutiges Muster, da die Fasern völlig zufällig ausgerichtet sind, sodass jedes fertige Forged Carbon-Produkt einzigartig ist.

Das fertige Produkt hat eine völlig andere Ästhetik als sein gewebtes Gegenstück, das eher einer marmorierten Kohlefaser als einem gewebten Stoff ähnelt:

3. Wie wird geschmiedete Kohlefaser hergestellt?

Wie kommen wir also zu einem so drastisch anderen Endprodukt? Bei Forged Carbon/Forged Composite werden die zerkleinerten Carbonfasern typischerweise in eine Pressform gelegt. Im Inneren wird Harz aufgegossen, und dann wird alles mit viel Druck in die Form zusammengepresst (hol es, Pressform 😛):

Im Bild:Langzauner Hydraulikpressen zur Herstellung von Kohlefaser-SMC-Teilen. Quelle:Composites World.

Dieser Prozess ähnelt dem Schmieden von Metallen, daher der Name Forged Carbon. Technisch gesehen ist das Formpressverfahren die einzige authentische Art, etwas Geschmiedetes zu nennen. Es gibt noch ein paar andere Möglichkeiten, das Aussehen von Forged Carbon zu erhalten, ohne eine Pressform zu benötigen, die es wert ist, diskutiert zu werden.

GESCHMIEDETE KOHLEFASER PRE-PREG

Wenn Sie mit Prepreg nicht vertraut sind, ist es ein ziemlich einfaches Konzept. Normalerweise nimmt man bei der Herstellung eines Kohlefaserteils ein trockenes Gewebe, legt es in eine Form und durchtränkt (auch bekannt als Imprägnierung) das Material mit einem Epoxidharz. Es gibt einen ganzen Prozess, um sicherzustellen, dass Sie das beste Harzverhältnis zu Stoff verwenden (vielleicht ein Thema für einen anderen Beitrag?). Auf der anderen Seite wird Pre-Preg mit dem Epoxidharz (in einem perfekten Verhältnis) „vorimprägniert“, wenn Sie das Material erhalten. Pre-Preg ist ausgezeichnet, aber es ist teuer, erfordert eine Kühllagerung und verfällt schließlich, wenn es nicht verwendet wird.

Zurück zum Prepreg aus geschnittenen Fasern, dies würde im Grunde in einem Bogen zu Ihnen kommen, den Sie über ein vorhandenes Produkt legen oder in der äußeren Schicht Ihrer Form verwenden können, um den Forged-Carbon-Look ohne Verwendung einer Pressform zu erhalten.

TROCKENSTOFF AUS GESCHMIEDETEM CARBON

Ein einzigartiges Material, das wir gefunden haben, war ein spezielles trockenes Forged-Carbon-Gewebe von Ulticarbon. Dieses Material verschmilzt eine Schicht aus geschnittenen Fasern mit einem feinen, nicht gewebten Kohlefaserrücken.

Dies hält alle zerhackten Fasern zart zusammen, die dann mit Epoxidharz aufgetragen werden können, um Ihr Projekt abzuschließen. Dies ist eine hervorragende Alternative zu Prepreg, da es kein Harz enthält und daher keine Kühllagerung oder ein Verfallsdatum erforderlich ist. Es ist immer noch ein teures Material, und Sie müssen Ihr Harz auf das Material auftragen, um Ihr fertiges Teil herzustellen.

Hier ist ein Beispiel dafür, wie ein Teil aus diesem Material hergestellt wurde:

HANDPLATZIERUNG VON GEHACKTEN FASERN

Die kostengünstigste Alternative besteht darin, gehackte Fasern zu kaufen, die normalerweise in Pfund Sterling und in verschiedenen Längen verkauft werden. Sie können diese Fasern dann entweder von Hand in eine Form legen oder ein vorhandenes Produkt überlagern, wenn Sie nur die Ästhetik erzielen möchten.

Im Bild:Gehackte Kohlefasern.

Quelle:ACP Composites

Sie können sogar einen gewebten Stoff nehmen und ihn selbst zuschneiden, wie in diesem Video:

4. Wann ist geschmiedeter Kohlenstoff sinnvoll?

Abgesehen von dem Versuch, den Forged-Carbon-Look zu erzielen, warum sollten Sie ihn jemals über einem gewebten Stoff verwenden?

Tolle Frage. Ich freue mich, dass Sie gefragt haben! Es gibt 2 Hauptgründe, warum Sie sich für ein Forged Carbon entscheiden sollten:Form und Geschwindigkeit.

Bei einem gewebten Stoff gibt es einige Einschränkungen bei den Formen, die Sie herstellen können. Dinge wie eine 90-Grad-Ecke sind mit einem gewebten Stoff unmöglich, weil man das Material einfach nicht perfekt in die Ecke quetschen kann.

Es kann sehr zeitaufwändig sein, einen gewebten Stoff zu verlegen, und es gibt viel Raum für Fehler. Geschmiedetes Carbon kann in jede beliebige Form gebracht werden (die Form ist Ihre Grenze) und Sie können Teile superschnell auspumpen. Darüber hinaus können Sie ein massives dreidimensionales Teil herstellen, das weiter bearbeitet werden kann.

5. Ist geschmiedete Kohlefaser teuer?

Wenn Sie über die Verwendung von Forged Carbon in einer Produktionsumgebung sprechen, um eine große Menge an Teilen herzustellen, müssen Sie den oben genannten Weg des Formpressens gehen.

Einer der Nachteile ist, dass die Vorlaufkosten für die Herstellung einer Pressform (geschweige denn die Möglichkeit, Pressformen überhaupt durchzuführen) um ein Vielfaches teurer sind als Ihre Standardformen, die bereits nicht billig sind. Dies ist einer der Gründe, warum es nur sinnvoll ist, Forged Carbon in Betracht zu ziehen, wenn Sie Tonnen und Tonnen von Teilen herauspumpen, damit Sie die Anfangskosten auf jedes Stück verteilen können.

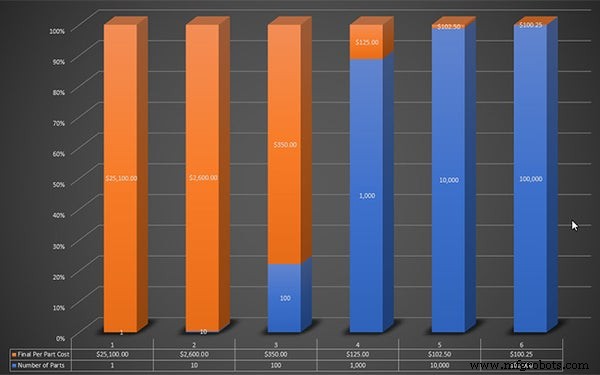

Lassen Sie uns einige Zahlen dahinter setzen, damit Sie ein genaues Verständnis davon haben, worüber Sie nachdenken müssen. Angenommen, es kostet 25.000 US-Dollar, um Ihre erste Pressform herzustellen. Dann kostet es Sie 100 US-Dollar, um jedes Teil herzustellen. Wenn Sie nur ein Teil aus dieser Form bauen, kostet Sie dieses Teil insgesamt 25.100 USD. Wenn Sie daraus 10.000 Teile herstellen können, betragen Ihre Kosten pro Teil 102,50 USD. Die anfänglichen Werkzeugkosten erhöhten sich bei diesem Volumen nur um 2,50 USD (2,5%) pro Teil.

6. Ist geschmiedete Kohlefaser besser?

Es ist erwähnenswert, dass Kohlefaser-Liebhaber darauf hinweisen würden, dass Sie mit Standardgeweben ein stärkeres Teil herstellen können. Gewebe kann fester und haltbarer sein, da die Zugfestigkeit und die Richtung(en) des Gewebes kontrolliert werden. Sie haben die volle Kontrolle über die Stärke, während geschnittene Fasern kurz sind und nicht in eine bestimmte Richtung ausgerichtet sind.

Jede Methode hat ihre Vor- und Nachteile und es hängt wirklich von der Anwendung und dem Endprodukt ab, welche Methode sinnvoller ist. Die wichtigsten Faktoren und Anforderungen, über die Sie nachdenken sollten, sind (in keiner bestimmten Reihenfolge):

- Ästhetik

- Stärke

- Teilvolumen

- Form

- Kosten

- Zeit

VERBUNDEN:Wie stark ist Kohlefaser? | Erfahren Sie, was dieses Element so robust macht

7. Wie geschmiedete Verbundwerkstoffe begann

Während eines Projekts für Boeing erfand Dr. Paolo Feraboli die Technologie für das, was von Lamborghini Forged Composites genannt wurde. 2008 hat Dr. Feraboli ihn gleichzeitig mit Callaway und Lamborghini weiterentwickelt.

Diese anfängliche Entwicklung führt zu zwei wichtigen Produktversionen. Von Callaway kam der Diablo Octane-Treiber:

Gleichzeitig entwickelte Lamborghini ein Concept Car, an das Sie sich vielleicht erinnern werden, das Sesto Elemento:

Dies war Lamborghinis Gelegenheit, zu zeigen, wie geschmiedete Verbundwerkstoffe in einem Fahrzeug verwendet werden können, und der Sesto Elemento war eine Hommage daran. Das gesamte Monocoque-Chassis, die Querlenker und jede Menge andere Kleinigkeiten wurden alle aus geschmiedeten Verbundwerkstoffen hergestellt.

Seit der Veröffentlichung des Konzepts verwendet Lamborghini das Material in immer mehr seiner Mainstream-Fahrzeuge, beispielsweise im Huracán Performante:

Wie diese? Sie werden diese lieben:

- Street Legal Pagani Zonda Revolucion

- Porsche Taycan mit Kohlefaser-Aero-Kit

- Ford GT500 mit Kohlefaser-Zubehör

8. Nachfrage nach geschmiedetem Kohlenstoff

Die vielbeachtete Einführung des Materials durch Lamborghini hat wirklich dazu beigetragen, es in den Mainstream zu bringen und Forged Carbon als Alternative zu den traditionellen gewebten Stoffen populär zu machen. Auch in unserem eigenen Kundenstamm mit Lifestyle-Produkten sehen wir immer mehr Nachfrage nach Produkten.

Faser

- Die Vorteile von Kohlefaser in der Luft- und Raumfahrtindustrie

- Was ist Kohlefaser:5 außergewöhnliche Vorteile

- Glasfaser vs. Kohlefaser:Was sind die Unterschiede?

- Kohlenstofffasermaterial in der Luft- und Raumfahrtindustrie:Wissenswertes

- Fertig, fertig, los! Ein ultimativer Leitfaden für Autorennen-Helme aus Kohlefaser

- Die Top 5 der Verwendung von Kohlefasern im Sport

- Was ist unidirektionale Kohlefaser?

- Die Eigenschaften von Harz- und Faserverbundwerkstoffen und ihre Vorteile

- Kohlenstofffaser-Innovationen in der Medizinindustrie

- Was ist AIaaS? Der ultimative Leitfaden für KI als Service