Carbon ThreeSixty investiert in Zelle für maßgeschneiderte Faserplatzierung

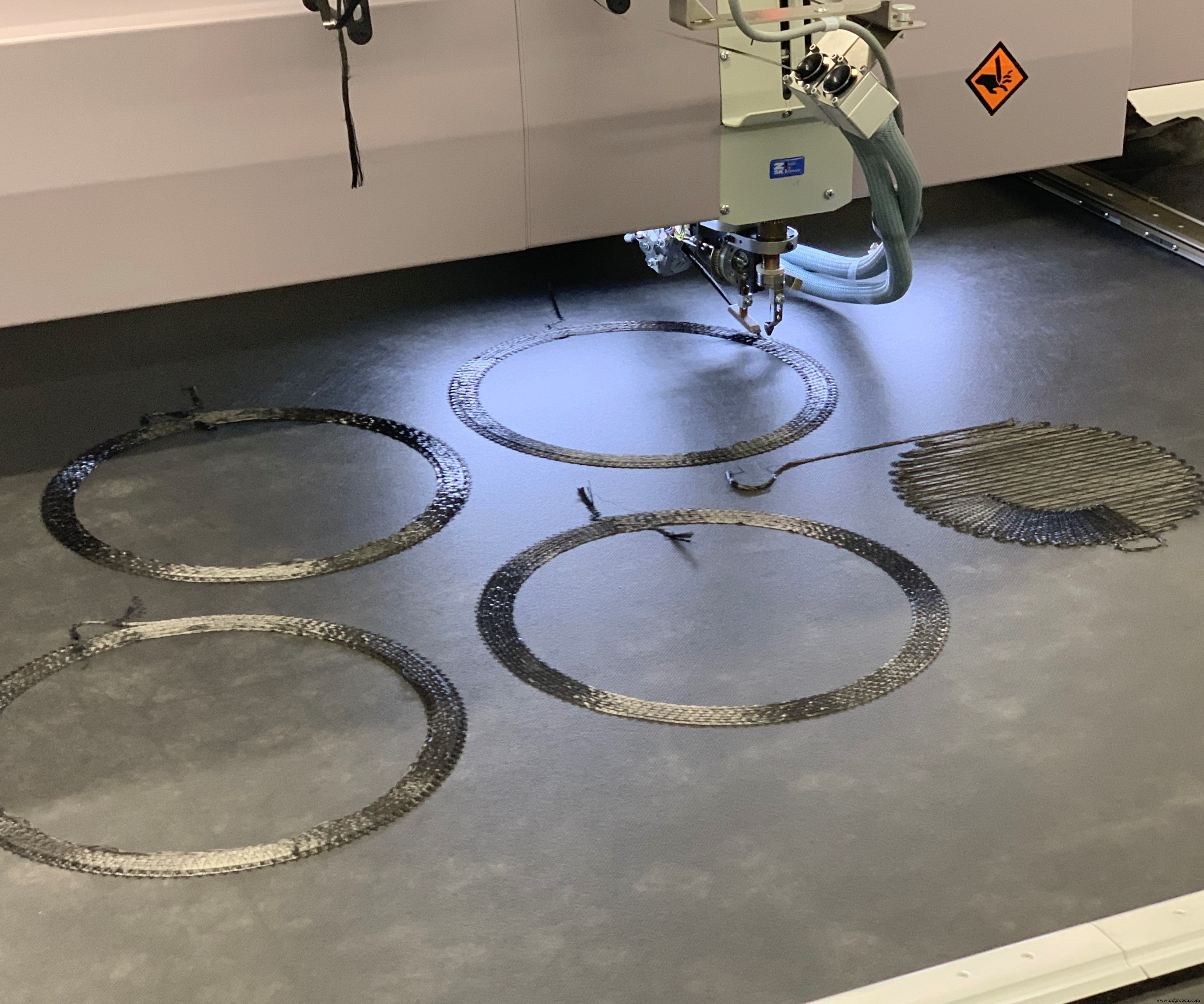

Der Spezialist für Strukturverbundwerkstoffe Carbon ThreeSixty (Wiltshire, Großbritannien) gab am 24. Januar bekannt, dass er eine hauseigene Tailored Fiber Placement (TFP)-Zelle installiert hat Reduzierung des Abfalls um bis zu 90 %.

Die automatisierte Zelle, von der das Unternehmen sagt, dass sie derzeit die einzige kommerziell zugängliche Maschine ihrer Art in Großbritannien ist, verwendet hochpräzise Freiform-Faserplatzierung, um größere Designfreiheit, verbesserte Wiederholbarkeit und mehrere komplexe Designkonfigurationen zu ermöglichen. Es kann Berichten zufolge bis zu 100 Tonnen Verbundvorformlinge pro Jahr produzieren.

„Wir sind auf das Design und die Herstellung von hochbeanspruchten neuartigen Verbundstrukturen außerhalb des Autoklaven spezialisiert. Die TFP-Zelle ermöglicht die Produktionsskalierung unserer Verteidigungsradprodukte und trägt gleichzeitig erheblich zur laufenden F&E-Aktivität mit Kunden in anderen Sektoren bei. Solche anspruchsvollen Strukturen sind von Natur aus komplex, und für eine echte Gewichts-, Steifigkeits- und Festigkeitsoptimierung müssen die Verstärkungsfasern so platziert werden, dass sie in einer bestimmten Ausrichtung verlaufen, daher war TFP für uns die naheliegende Lösung“, sagt Ed Allnutt, Geschäftsführer von Carbon ThreeSixty.

Carbon ThreeSixty investierte im Herbst 2019 in die TFP-Maschine nach einem erfolgreichen Test der Technologie im britischen National Composites Center (NCC) in Bristol. Laut Carbon ThreeSixty trug dieser Versuch direkt zur Sicherung laufender F&E- und Pilotproduktionsprojekte mit einem globalen Landverteidigungs-OEM bei.

Die automatisierte Technologie von TFP ermöglicht eine genaue Positionierung der Fasern auf einer Vielzahl von Trägermaterialien, um genaue Ausrichtungsanforderungen zu erfüllen, und fixiert die Fasern mit feinen thermoplastischen Polymerfasern. Diese maßgeschneiderten Vorformlinge werden dann in geschlossene Präzisionsformen für das Resin Transfer Moulding (RTM) eingelegt, mit Hochleistungsharz imprägniert und ausgehärtet.

„Dank TFP sind bei der Formgebung keine Grenzen gesetzt und wir können Produkte herstellen, die mit herkömmlichen Preforming-Verfahren bisher unerreichbar waren. Unseren globalen Kunden zu helfen, Zugang zu Verbundstrukturen der nächsten Generation zu erhalten, wird auch im Vergleich zu herkömmlichen arbeitsintensiven Routen schneller sein, die nicht nur zeitaufwändig, sondern auch weniger genau sind und eine schlechtere Wiederholbarkeit aufweisen“, sagt Allnut.

Carbon ThreeSixty sagt, dass TFP es auch ermöglicht, Rohmaterial für die Vorformung selbst zu verwenden, ohne auf Lieferanten für produktspezifische Preforms angewiesen zu sein. Der Prozess soll auch Stunden statt Wochen dauern. Carbon ThreeSixty prognostiziert, dass die neue Funktion in naher Zukunft auch zur Schaffung von Arbeitsplätzen führen wird.

Carbon ThreeSixty wird auf der JEC World 2020 die Vorteile seiner neuen TFP-Fähigkeit hervorheben.

Faser

- Kohlenstofffasern

- 5 überraschende Kohlefaserprodukte

- Kann Kohlefaser recycelt werden?

- Vorteile von Carbonfaser-Schuhen

- Innovative Anwendungen für Kohlefaser

- Kohlenstofffasern in Luft- und Raumfahrtanwendungen

- Kohlenstofffasern in Automobilanwendungen

- Wie wird Kohlefaser hergestellt?

- Kohlefaser schützt vor Piraten

- Scania investiert in Corebon