CAMX 2021 Ausstellungsvorschau:Hawthorn Composites

Foto:Hawthorn

Foto:Hawthorn

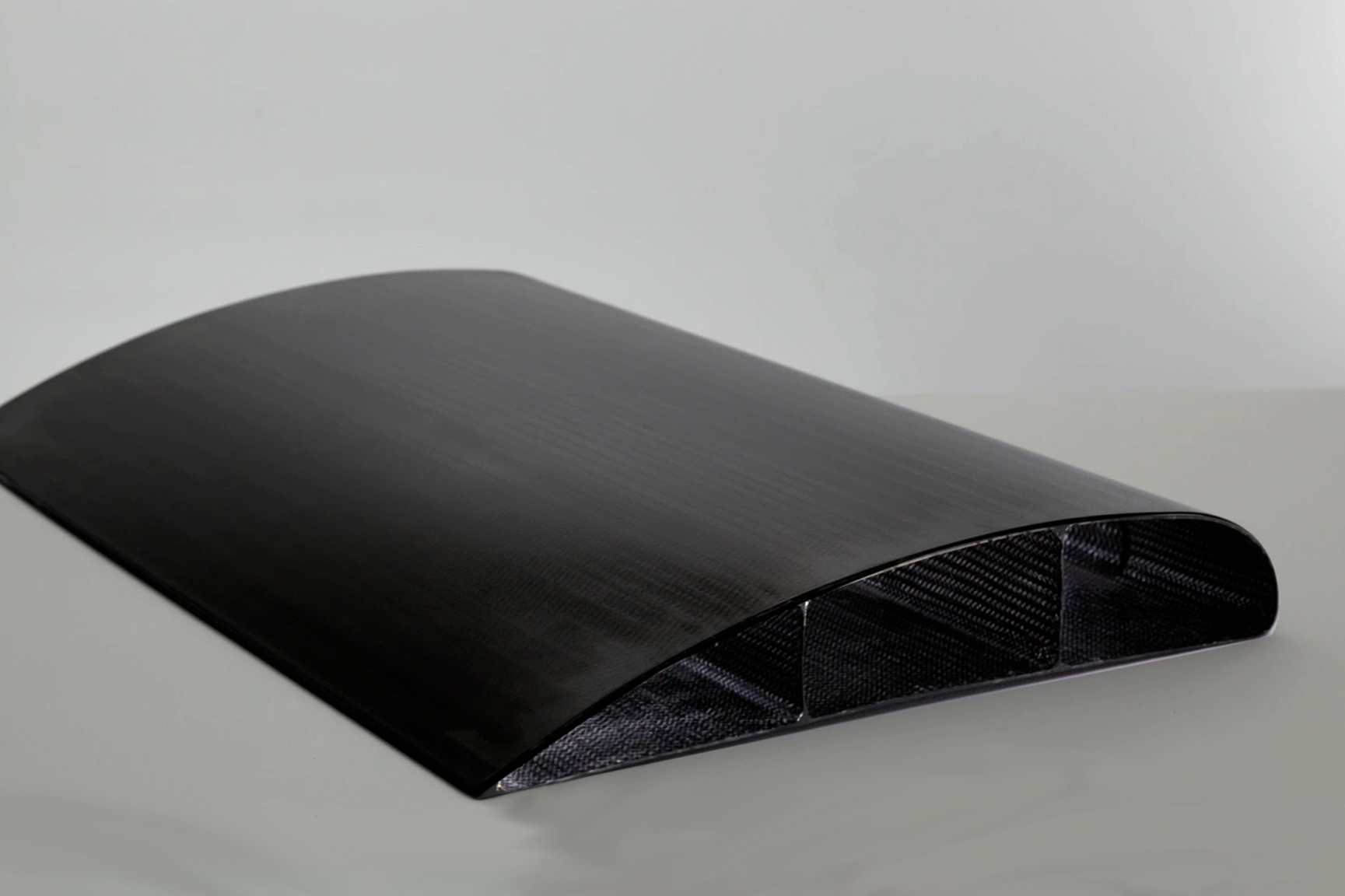

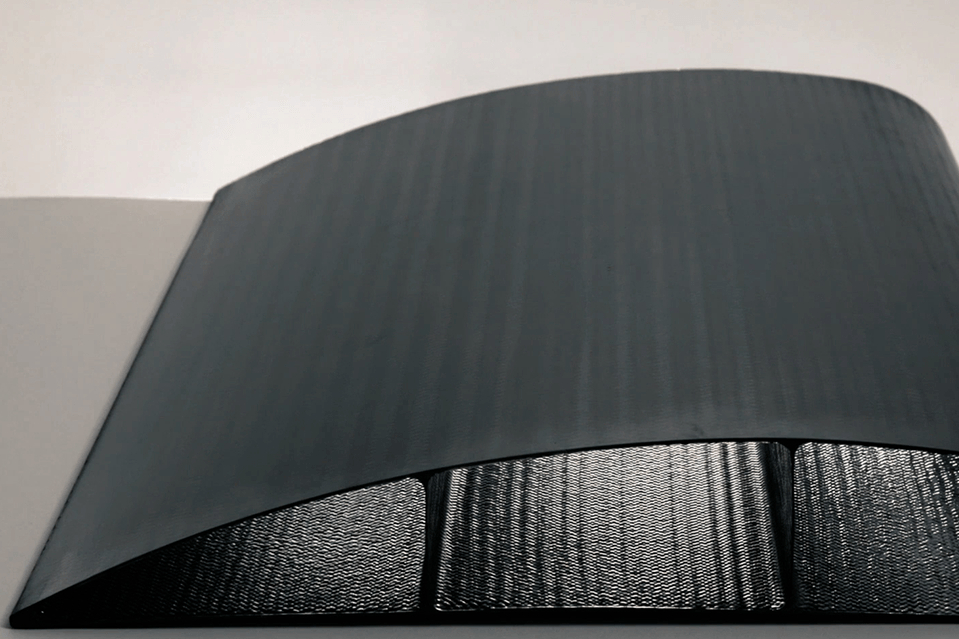

Hawthorn Composites (Xenia, OH, U.S.), ein Geschäftsbereich von Spintech Holdings Inc., zeigt eine co-gehärtete Flügelstruktur, die unter Verwendung trockener Kohlefaserapplikation, Umflechtung, Flüssigkeitsinfusion und Smart Tools hergestellt wurde. Das Unternehmen sagt, dass diese Kombination im Vergleich zu herkömmlichen Prepreg- und autoklavgehärteten Komponenten die Arbeits- und Materialkosten erheblich senkt und gleichzeitig die strukturelle Integrität und Gewichtsneutralität beibehält.

Das Teil wurde hergestellt, indem geflochtene biaxiale trockene Kohlefaserschläuche über jedes der drei Smart Tools gezogen wurden, um die transparenten Stege und einen Teil der Struktur der Steuerfläche zu erzeugen. Als nächstes werden zwei Lagen quasi-isotroper Kohlefasergewebe in die Form gelegt, um die untere Haut der Steuerfläche zu bilden. Die aufgelegten Smart Tools werden oben auf die Unterhaut in die Form gelegt und eine Lage des Oberhautgewebes wird über die Werkzeuge gezogen. Mehrere maßgefertigte Nudeln werden dann in die Hinterkante der Ruderfläche gelegt und durch die untere Haut versiegelt. Abschließend wird die zweite Schicht der Oberhaut über die erste Schicht gezogen und fixiert.

Foto:Hawthorn

Foto:Hawthorn Die obere Hälfte der Zweischalenform wird auf die untere Hälfte aufgesetzt und mit Schrauben befestigt. Vakuumbeutel werden durch jedes Smart Tool gezogen und an die Zwischensiegelplatten gesiegelt. Nachdem die Vakuumbeutel befestigt sind, werden die Druckplatten an der Form befestigt, wodurch der Innenhohlraum der Form mit einem Druck von 75 psi unter Druck gesetzt werden kann und im Inneren der Form ein umgekehrter autoklavähnlicher Effekt erzeugt wird.

Die Form wird dann in einen Ofen gestellt und zur Infusion unter Verwendung von Light Resin Transfer Moulding (LTRM) verdrahtet. Als nächstes werden die Form und das Harz vorgewärmt und Harz wird eingegossen, um die Kohlefaser-Vorform vollständig zu benetzen. Sobald dies abgeschlossen ist, werden die Auslass- und Einlassrohre geschlossen, sodass die unter Druck stehenden Smart Tools eine hydrostatische Kraft erzeugen können, um die Vorform und die Hohlräume während der Aushärtung zu konsolidieren.

Nachdem die Härtung abgeschlossen ist, wird die Form aus dem Ofen genommen und die Endplatte wird demontiert. Die Vakuumbeutel werden aus jeder Kavität entfernt und das nun elastische Smart Tool mit geringem Kraftaufwand aus dem ausgehärteten Kompositteil herausgezogen.

Faser

- CAMX 2021 Ausstellungsvorschau:Pacific Coast Composites

- CAMX 2021 Ausstellungsvorschau:Avient

- CAMX 2021 Ausstellungsvorschau:Toray

- CAMX 2021 Ausstellungsvorschau:Teubert

- CAMX 2021 Ausstellungsvorschau:Cygnet Tekkimp

- CAMX 2021 Ausstellungsvorschau:Airborne

- CAMX 2021-Vorschau:Composites One

- CAMX 2021 Ausstellungsvorschau:C.A. Litzler

- CAMX 2019 Ausstellungsvorschau:Toray Advanced Composites

- CAMX 2021 Ausstellungsvorschau:Helicoid