Sinterprozess für feuerfeste Legierungen

Sinterprozess für feuerfeste Legierungen

Im heutigen Artikel werfen wir einen Blick auf den Sinterprozess einer feuerfesten Legierung . Die feuerfeste Legierung Das Sintern kann in sechs Stufen unterteilt werden.

Sinterprozess einer feuerfesten Legierung – 1. Phase der Entfernung des Mittels und des Brennens

Mit steigender Temperatur zersetzt oder verdampft das Formmittel nach und nach mit dem Sinterkörper übrig. Gleichzeitig fügt das Formmittel dem Sinterkörper mehr oder weniger Kohlenstoff hinzu. Der steigende Kohlenstoffgehalt ändert sich mit der Art und Menge der Formmittel sowie den unterschiedlichen Sinterverfahren. Das Oberflächenoxid des Pulvers kann reduziert werden.

Wenn das Formmittel entfernt wird und die Kohlenstoff-Sauerstoff-Reaktion nicht stark ist, kann Wasserstoff verwendet werden, um die Oxidation von Kobalt und Wolfram bei Sintertemperatur zu reduzieren. Die Kontaktspannung zwischen den Pulverpartikeln verschwindet allmählich. Das Binden von Metallpulver begann eine Rückgewinnung und Rekristallisation zu erzeugen. Die Oberflächendiffusion begann und die Brikettfestigkeit verbessert sich.

Feuerfestes Metall

Sinterprozess für feuerfeste Legierungen – 2. Festphasen-Sinterphase

Bei der vorherigen Temperatur vor der flüssigen Phase setzt sich die Reaktion der letzten Periode fort. Währenddessen werden Festphasenreaktion und -diffusion intensiviert. Das plastische Fließen wird heftiger und der Sinterkörper schrumpft deutlich.

Sinterprozess für feuerfeste Legierungen – 3. Phase des Flüssigphasensinterns

Wenn der Sinterkörper in die flüssige Phase übergeht, ist die Schrumpfung fast abgeschlossen, gefolgt von einem Kristallübergang, um die Grundstruktur und das Gefüge der Legierung zu bilden.

Flüssigphasensintern

Sinterprozess für feuerfeste Legierungen – 4. Abkühlphase

In diesem Stadium kann sich die Organisation und Phasenzusammensetzung der Legierung mit unterschiedlichen Abkühlbedingungen ändern. Daher kann diese Funktion verwendet werden, um die physikalischen und mechanischen Eigenschaften der Legierung durch Wärmebehandlung zu verbessern.

Sinterprozess für feuerfeste Legierungen – 5. Infiltration

Infiltration ist ein wichtiger Faktor im Flüssigphasen-Sinterprozess. Es bezieht sich auf die Infiltrationskapazität von Flüssigkeit in den Feststoff. Wenn ein Flüssigkeitstropfen beim Auftropfen auf den Feststoff vollständig auf der Oberfläche des Feststoffs verteilt werden kann, dann hat die Flüssigkeit Infiltrationskapazität und umgekehrt.

Wenn die Flüssigkeit nur Teile des Feststoffs benetzen kann, dann hat sie eine teilweise Fähigkeit zur Flüssigkeitsinfiltration. Wenn das flüssige Metall die Oberfläche der Feststoffpartikel während des Flüssigphasensinterns vollständig benetzen kann, weist der Sinterkörper kleine Poren auf. Wenn die Benetzungskapazität nicht ideal ist, treten viele Sinterkörperfehler auf.

Sinterprozess für feuerfeste Legierungen – 6. Schrumpfung

Während des Sinterprozesses zementierte feuerfeste Legierung Kompakte weisen normalerweise eine erhebliche Schrumpfung auf. Die Schrumpfung des Sinterkörpers lässt sich in drei Grundstadien einteilen. Während der ersten Stufe mit einer Temperatur unter 1150 ° C weist der Sinterkörper ein Schrumpfungsphänomen auf.

Die Schrumpfung in diesem Zeitraum dauert jedoch nur wenige Prozent. Der Sinterkörper weist in der zweiten Stufe bei einer Temperatur von über 1150 °C eine starke Schrumpfung auf. Der Schrumpfungsgrad kann 80% der Gesamtmenge erreichen. Der Sinterkörper wird nach einem kleinen Schrumpfprozentsatz in der flüssigen Phase vollständig dicht.

Faktor, der die Schrumpfung beeinflusst

Es gibt viele Faktoren, die die Schrumpfung beim Sintern von feuerfesten Legierungen beeinflussen, die häufigsten sind unten aufgeführt.

-

Heizrate

Die Schrumpfung entspricht den drei oben genannten Schrumpfstufen, wenn die Heizrate normal ist, z. B. mehrere Grad pro Minute. Wenn die Heizgeschwindigkeit jedoch zu hoch ist, erreicht die Schrumpfgeschwindigkeit bei einer höheren Temperatur als in der zweiten Stufe ein Maximum. Es hat sich gezeigt, dass eine hohe Aufheizrate e eine große Anzahl grober Poren und Blasen in der Legierung verursacht, weil die Gasaustrittskanäle in der flüssigen Phase geschlossen sind. Daher ist eine übermäßige Erwärmungsgeschwindigkeit nicht gut, um vollständig kompakte Sinterkörper herzustellen.

-

Originalporen in Briketts

Wenn Briketts in einer inerten Atmosphäre gesintert werden, nimmt die Schrumpfrate mit der Verringerung der Brikettdichte zu. Die relative Schrumpfung und die relative Schrumpfgeschwindigkeit der Briketts mit unterschiedlichen Dichten sind gleich. Die endgültige Dichte der Legierung ist bei den ursprünglichen Poren im Preßling unerheblich. Beim Sintern in einer aktiven Atmosphäre ist es jedoch schwierig, einen Sinterkörper hoher Dichte mit großer Porosität herzustellen. Daher muss die Dichte der Presslinge bei der tatsächlichen Arbeit so stark wie möglich verbessert werden.

-

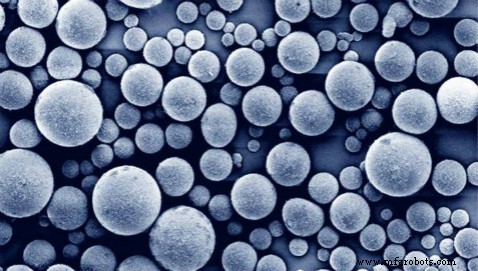

Mahlgrad &Mischungsgröße

Je kleiner die Partikel der feuerfesten Legierung sind, desto kleiner sind die einzelnen Poren im Sinterkörper. Der Kapillardruck der Flüssigkeit ist umgekehrt proportional zum Radius der Poren. Der Abstand der beiden feuerfesten Legierungspartikel wird mit abnehmender Partikelmenge verkürzt. Daher ist es wahrscheinlich, dass sich kleine Partikel beim Sintern nähern.

Außerdem haben Pulver mit größeren Oberflächen schnellere Festphasendiffusionsraten, Umlagerungsraten und Auflösungsraten. Daher haben die Mahlmischung und die ursprünglichen Kristallkörner andere Schrumpfeigenschaften als die allgemeinen Mischungen. Die Temperatur, bei der die Schrumpfung beginnt, wird deutlich reduziert, während die Schrumpfgeschwindigkeit vor der flüssigen Phase stark verbessert wird.

Schrumpfung

-

Kobaltmischung

Es besteht kein Zweifel, dass der Kobaltgehalt einen Einfluss auf die Schrumpfung nach der Flüssigphase hat. Je höher der Kobaltgehalt ist, desto höher ist die Schrumpfrate. Versuche zeigen, dass die Erhöhung der Kobaltmenge im Pressling die Schrumpfung in der ersten Stufe behindern kann. Aber es kann die Schrumpfung der zweiten Phase stark fördern, da der Kontraktionsmechanismus das plastische Fließen ist und die Erhöhung des Kobaltgehalts das plastische Fließen fördert.

-

Carbon-Inhalt

Der Kohlenstoffgehalt des Sinterkörpers beeinflusst die Anfangstemperatur der Flüssigphase und die Menge der Flüssigphase. Daher beeinflusst der Kohlenstoffgehalt die Schrumpfung des gesamten Sinterprozesses. Theoretisch fördert der überschüssige Kohlenstoffgehalt der Mischung nicht nur die Schrumpfung der dritten Stufe, sondern auch die Schrumpfung der zweiten Phase.

Schlussfolgerung

Vielen Dank für das Lesen unseres Artikels und hoffen, dass er Ihnen gefallen hat. Wenn Sie mehr über feuerfeste Metalle erfahren möchten , besuchen Sie Advanced Refractory Metals für mehr Informationen. Wir bieten unseren Kunden hochwertige Refraktärmetalle zu einem sehr wettbewerbsfähigen Preis.

Metall