Herstellungsverfahren für geformte feuerfeste Materialien

Produktionsprozess für geformte feuerfeste Materialien

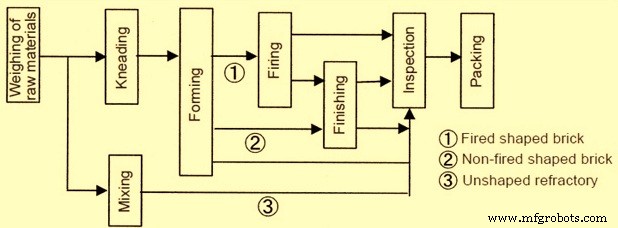

Feuerfeste Produkte können geformt (geformt) oder formlos (monolithisch/gießbar) sein. Sie können aus sauren, neutralen, basischen oder zusammengesetzten Materialien bestehen. Die für die Herstellung von feuerfesten Materialien verwendeten Materialien können Zusatzstoffe enthalten oder nicht. Weitere geformte feuerfeste Materialien können in mehreren Formen hergestellt werden und werden üblicherweise als feuerfeste Steine bezeichnet. Ein typischer Produktionsablauf, der bei der Herstellung von feuerfesten Materialien verwendet wird, ist in Abb. 1 dargestellt.

Abb. 1 Typischer Ablauf im Produktionsprozess für feuerfeste Materialien

Formlose feuerfeste Materialien werden normalerweise nicht als feuerfeste Materialien aus der feuerfesten Herstellungsanlage versandt, sondern als feuerfeste Materialien, die erst feuerfest werden, nachdem sie am Verwendungsort gemischt, geformt, gealtert, getrocknet und vorgewärmt usw. wurden. Das bedeutet, dass sich bei formlosen feuerfesten Massen ein Teil des Prozesses bei der Herstellung geformter feuerfester Massen an den Ort der Verwendung verlagert.

Die Grundlagen der Herstellung von feuerfesten Steinen haben sich im Laufe der Zeit nicht geändert. Technologische Fortschritte haben jedoch moderne Ziegelwerke wesentlich effizienter gemacht und die Gesamtqualität der Produkte verbessert. Die Herstellung dieser feuerfesten Materialien basiert auf dem Wissen, welche Kombination aus chemischen Verbindungen und Mineralien den hergestellten feuerfesten Materialien die erforderlichen Eigenschaften wie Feuerfestigkeit, thermische Stabilität, Korrosionsbeständigkeit, Wärmeausdehnung und andere wichtige Eigenschaften verleiht. Ein umfassenderes Wissen über Rohstoffe und ihre Eigenschaften, eine bessere Kontrolle des Brennens, verbesserte Ofenkonstruktionen zum Brennen von grünen feuerfesten Materialien und eine fortschrittlichere Mechanisierung haben alle zum Fortschritt der feuerfesten Ziegelindustrie beigetragen.

Die technischen Ziele der Herstellung eines gegebenen feuerfesten Materials bestehen darin, seine Eigenschaften und Leistung für eine beabsichtigte Anwendung zu erhalten. Um diese Ziele zu erreichen, bestehen die Grundkomponenten der Feuerfestherstellung in der richtigen Auswahl der Rohstoffe, der Verarbeitungsmethoden und der Einhaltung der technologischen Parameter während der Herstellung. Die Erkenntnisse der Herstellung haben mit den durch die Verarbeitung entstehenden Merkmalen der Phasenzusammensetzung und Mikrostruktur (zusammenfassend als Materialcharakter bezeichnet) zu tun, die für die Produkteigenschaften und das Verhalten im Gebrauch verantwortlich sind.

Rohstoffe

Ausgewählte Rohstoffe sind der entscheidende Faktor für die Entwicklung und Herstellung zufriedenstellender Feuerfestprodukte. Die Rohstoffeigenschaften beeinflussen direkt und indirekt wichtige Feuerfesteigenschaften. Rohstoffe müssen mindestens die folgenden sechs unterschiedlichen Eigenschaften für die Herstellung von Hochleistungs-Feuerfestprodukten erfüllen.

- Ausreichende Anfangskörnung

- Dichte / Porosität

- Hauptmineral-/Oxidanteil

- Grenzen in reduzierbaren Oxiden und/oder Flussmitteln

- Molbilanz wichtiger Oxide

- Kristallgröße des Hauptminerals / Oxids

Die unterschiedlichen Eigenschaften von Feuerfestmaterialien wie Dichte, Porosität, Permeabilität, Druckfestigkeit, Bruch- und Elastizitätsmodul sowie Temperaturwechselbeständigkeit werden neben dem Herstellungsprozess der Feuerfestmaterialien maßgeblich durch die Rohstoffe bestimmt.

Die für die Herstellung von feuerfesten Materialien verwendeten Rohstoffe umfassen verschiedene Arten von Tonen (entweder in natürlicher oder kalzinierter Form), Schamotte (auch Schamotte genannt), verarbeitete Rohstoffe (kalziniert, gesintert, gebrannt oder geschmolzen), Zusatzstoffe, auch bekannt als Matrixchemikalien ( kann in fester, flüssiger oder kolloidaler Form vorliegen) und Bindematerialien usw.

Rohstoffverarbeitung

Die Rohstoffverarbeitung für die Feuerfestherstellung besteht aus den folgenden Schritten.

- Zerkleinern und Mahlen

- Sieben oder Sortieren

- Magnetische Trennung von Fremdeisen

- Chargenwiegen

- Chargenmischen

Der Brech- und Mahlvorgang wird in den primären, sekundären und feinen Brech-/Mahleinheiten durchgeführt, um die Anforderungen an unterschiedliche Korngrößen von Rohmaterialien gemäß der gewünschten Granulometrie für die feuerfeste Chargenzusammensetzung zu erfüllen. Zur Vorzerkleinerung und für eine Mindestkorngröße von 10-12 mm werden in der Regel Backenbrecher und Kreiselbrecher eingesetzt. Zur Nachzerkleinerung werden Walzenbrecher, Scheibenbrecher, Prallmühle und verschiedene Arten von Hammermühlen eingesetzt, um eine Mindestkorngröße von ca. 4 mm zu erreichen. Für die Feinmahlung bis zu einer Mindestgröße von 200 Mesh werden Pulverisatoren unterschiedlicher Bauart wie Attributmühle, Kugelmühle, Stabmühle, Rohrmühle etc. eingesetzt. Schwingmühlen, Strahlmühlen, Mikronisierer usw. werden für einige Spezialprodukte verwendet, die superfeine Pulver einiger Rohmaterialien mit einer Größe von bis zu 10 Mikron oder sogar weniger erfordern.

Die zerkleinerten und gemahlenen Rohstoffe werden gemäß den Anforderungen der in der Produktion befindlichen feuerfesten Materialien in verschiedene Größenfraktionen gesiebt oder sortiert. Dies geschieht, indem sie durch Vibrations- oder Rotationssiebe oder Windsichter geleitet werden. Bei einem Rüttelsieb wird je nach Wunsch ein Satz Siebe im Rüttelrahmen befestigt, so dass im Betrieb mehrere Fraktionen erhalten werden. Rotationssiebe haben die Form eines Rotationszylinders, bestehend aus Sieben verschiedener Größen in Reihe, die auf einer gemeinsamen geneigten Achse angeordnet sind, wobei die größeren Öffnungen in der Anordnung zum unteren Ende oder zum Auslassende hin liegen, während sich die kleinste Öffnung am unteren Ende befindet oberes Ende oder Zufuhrende. Dieser Siebtyp eignet sich hauptsächlich zum Klassieren der gröberen Fraktionen. Die Windsichtung wird für feine Fraktionen vorgenommen. Windsichter eignen sich für feine Partikel bis hinab in die Größenordnung von wenigen bis 10 Mikrometern Durchmesser. Für die Trennung sind Zentrifugal- oder „Zyklon“-Typen üblich. Hier werden gröbere Partikel dem System wieder zugeführt und feine dem Silo zugeführt.

Die Größenklassifizierung wird durchgeführt, um verschiedene Größenfraktionen zu unterschiedlichen Lagerbehältern umzuleiten, und kann unter Verwendung einer beliebigen zweckmäßigen Anzahl von Ebenen und eines beliebigen ausgewählten Satzes von Siebgrößen oder Maschenzahlen durchgeführt werden. Kleine Materie, dass Partikel unregelmäßig und gezackt in der Form oder länglich oder abgeflacht sein können. Standardsiebe werden mit quadratischen Öffnungen verwendet. Sie passieren und halten zurück, was sie wollen. Die Siebe werden bei feineren Größen klebrig und es kann zu einem Verstopfen der Siebe kommen, wodurch einige oder alle feineren Partikel am Durchtritt gehindert werden. Dies ist eine häufige Beobachtung, wenn nach feineren Materialien gesiebt wird. Aus diesem Grund wird bei feinen Körnungen selten eine Trockensiebung praktiziert. Nasssiebung (d. h. Aufschlämmungssiebung) kann die Verblindung für Klassifizierungszwecke erleichtern.

Freies Eisen oder Fremdeisen, das in die zerkleinerten und gemahlenen Materialien gelangt, wird durch Magnetabscheidung aus dem Material entfernt. Fremdeisenstücke werden mit Hilfe des Magnetabscheiders entfernt, der entweder eine Umlenkrolle oder ein hängender Typ mit entweder einem Permanent- oder einem Elektromagneten ist. Das zu enteisende Brechgut wird zur Enteisenung entweder auf ein über Magnetwalzen laufendes Band gelegt oder direkt auf rotierende Magnetwalzen einzeln oder in Reihe übereinander fallen gelassen>

Feuerfeste Steine werden chargenweise hergestellt. Eine Rohstoffcharge besteht aus Fein-, Mittel- und Grobfraktionen in erforderlichen Mengen (Verhältnis). Chargenwägewagen werden normalerweise verwendet, um eine genaue Menge des erforderlichen Materials in Fraktionen der richtigen Größe aus den Vorratsbehältern zu entnehmen. Bei kleinen Chargen erfolgt dies normalerweise manuell mit Waagen.

Abgewogene Materialien werden unter Verwendung eines geeigneten Mischers gründlich gemischt. Für das Mischen von Materialien in einer Charge sind verschiedene Arten von Mischern erhältlich. Dies sind Tellermischer, Trogmischer, Trommelmischer, Knetmühlen und Gegenstrommischer usw. Normalerweise werden für halbtrockene und plastische Formgebungsprozesse die Chargen für feuerfeste Schamotte in Trogmischern und Knetmühlen gemischt. Der Gegenstrommischer wird zur Herstellung von Mischungen für die Trockenverarbeitung von hochtonerdehaltigem oder basischem feuerfestem Material verwendet, insbesondere wenn der Feuchtigkeitsgehalt weniger als 10 % beträgt.

Die Misch- und Knetmaschinen zur Herstellung von feuerfesten Materialien sind normalerweise von zwei Typen, nämlich (i) dem feststehenden Behältertyp und (ii) dem angetriebenen Behältertyp. Die Misch- und Knetmaschinen zur Herstellung der feuerfesten Steine sind ausschließlich für die Anwendung des Trocken- und Halbtrockenpressens geeignet, da der Bindemittelanteil minimal ist. So werden die Misch- und Knetmaschinen mit Rührflügeln oder Rührrädern ausgestattet.

Formen oder Gestalten

Die feuerfesten Steine werden durch verschiedene Verfahren geformt, die entweder Handformen oder in verschiedenen Arten von Form- und Formmaschinen, einschließlich Pressen, umfassen. Die Art des gewählten Formteils hängt von den Formen und Größen des feuerfesten Materials und seiner Menge ab. Allgemein können Form-/Pressverfahren in drei Kategorien eingeteilt werden, nämlich (i) halbtrockenes Pressen oder steifes Schlammverfahren, (ii) Kunststoffformen oder weiches Schlammverfahren und (iii) Trockenpressverfahren. Der Formstein wird Grünstein genannt.

Beim Stiff-Mud- oder Extrusionsverfahren wird Wasser im Bereich von 10 % bis 15 % zugemischt, um Plastizität zu erzeugen. Nach dem Mischen durchläuft die feuerfeste Mischung eine Entlüftungskammer, die ein Vakuum von 375 mm bis 725 mm Hg aufrechterhält. Durch das Entlüften werden Luftlöcher und Blasen entfernt, was der feuerfesten Mischung eine verbesserte Verarbeitbarkeit und Plastizität verleiht, was zu einer größeren Festigkeit führt. Danach wird die feuerfeste Mischung durch eine Düse extrudiert, um eine Säule der Mischung zu erzeugen. Wenn die Mischsäule die Düse verlässt, können Texturen oder Oberflächenbeschichtungen aufgebracht werden. Ein automatischer Schneider schneidet dann durch die Mischungssäule, um den einzelnen Stein herzustellen. Schneideabstände und Matrizengrößen müssen sorgfältig berechnet werden, um die normale Schrumpfung auszugleichen, die während des Trocknens und Brennens auftritt. Die meisten feuerfesten Steine werden normalerweise im Extrusionsverfahren hergestellt.

Das Weichschlamm- oder Kunststoffformverfahren ist besonders geeignet für feuerfeste Mischungen, die zu viel Wasser enthalten, um durch das Steifschlammverfahren extrudiert zu werden. Feuerfeste Mischungen werden gemischt, um 20 % bis 30 % Wasser zu enthalten, und dann in Formen zu Formen geformt. Um ein Anhaften der feuerfesten Mischung zu verhindern, werden die Formen entweder mit Sand oder Wasser geschmiert, um „Sandstrich“- oder „Wasserstrich“-Ziegel herzustellen. Ziegel können auf diese Weise maschinell oder von Hand hergestellt werden.

Das Trockenpressen erfolgt unter hohem Druck in Hochleistungspressen oder auch durch Rütteln und Pressen besonders bei Feinkornmischungen. Dieses Verfahren eignet sich hauptsächlich für feuerfeste Mischungen mit sehr geringer Plastizität. Feuerfeste Mischungen werden mit einer minimalen Wassermenge (bis zu 10 %) gemischt und dann mit hydraulischen Pressen oder Druckluftstempeln unter Drücken von 3,4 MPa bis 10,3 MPa in Stahlformen gepresst.

Trocknen und Brennen

Nasse Steine aus Form- oder Schneidemaschinen enthalten je nach Formgebung eine große Menge Feuchtigkeit. Bevor der Brennvorgang beginnt, muss das meiste Wasser in Trockenkammern bei Temperaturen im Bereich von etwa 40 °C bis 200 °C verdampft werden, um den Feuchtigkeitsgehalt auf ein Niveau zu senken, das vorzugsweise weniger als 1 % beträgt. Die Trocknungszeit, die je nach Feuerfestmischung variiert, liegt im Allgemeinen zwischen 24 und 48 Stunden. Obwohl Wärme speziell für Trockenkammern erzeugt werden kann, wird sie normalerweise aus der Abwärme von Öfen zugeführt, um die thermische Effizienz zu maximieren. In allen Fällen müssen Hitze und Feuchtigkeit sorgfältig reguliert werden, um ein Reißen in den Rohlingen zu vermeiden. Die größeren, schwer zu handhabenden Ziegel werden auf heißen Böden getrocknet, die von unten durch Abgase oder Dampf beheizt werden.

Der letzte Arbeitsgang bei der Herstellung von feuerfesten Steinen und Formen ist deren Brennen. Während des Brennens werden die Ziegel auf die gewünschte Temperatur erhitzt und für eine bestimmte Zeit auf dieser Temperatur gehalten, damit sie eingeweicht werden und die Ziegel richtig reifen können.

Es gibt verschiedene Arten von Öfen / Brennöfen, die verwendet werden. Die Öfen/Brennöfen können grob in intermittierende, halbkontinuierliche und kontinuierliche unterteilt werden. Der häufigste Typ ist ein Tunnelofen, gefolgt von Taktöfen. Brennstoff kann Öl, Gas oder Kohle oder eine Kombination dieser Brennstoffe sein.

Der intermittierende Ofen ist derjenige, der beladen, gebrannt, abkühlen gelassen und entladen wird, wonach die gleichen Schritte wiederholt werden. Getrocknete Ziegel werden in diesen Öfen nach einem vorgeschriebenen Muster gesetzt, das eine Zirkulation heißer Ofengase ermöglicht. Diese Öfen sind normalerweise Fallzugöfen, die nur in kleinen Produktionseinheiten verwendet werden. Die Fallzugöfen sind für die Aufnahme eines großen Stapels feuerfester Steine ausgelegt. Diese haben entweder eine runde oder rechteckige Form und sind mit einer Reihe von Feuerkästen (für Kohlefeuerung) oder Brenneröffnungen (für Gas- oder Ölfeuerung) um den Ofen herum versehen. Die Höhe des Daches ist so vorgesehen, dass das Volumen der Verbrennungsgase in dem freigelassenen Raum über dem Ziegelstapel unter dem Dach aufgenommen wird. Das Rauchgas wird zusammen mit der Flamme zum Dach geleitet und dann durch die am Boden und darunter vorgesehenen Kanäle und Kamine nach unten reflektiert. In solchen Öfen ist der Wärmeverlust enorm, da das Verbrennungsgas zum Schornstein gelangt, ohne eine zusätzliche Funktion zu erfüllen. Außerdem geht jedes Mal, wenn der Ofen befeuert wird, aufgrund seiner intermittierenden Natur eine große Wärmemenge beim Aufheizen der Ofenstruktur verloren. Der Wärmewirkungsgrad solcher Öfen ist mit etwa 15 % schlecht.

Die halbkontinuierlichen Öfen sind Ringkammeröfen und Herdwagenöfen. Der Durchlaufofen ist der Tunnelofen. Die Durchlauföfen sind die gebräuchlichsten Öfen in der Feuerfestindustrie, da das Temperaturprofil entlang der Länge des Tunnels beibehalten wird und die Ziegel auf Schienen auf Wagen innerhalb des Tunnels transportiert werden.

Das Beladen eines Ofenwagens oder Ofens mit Formsteinen wird Hacken genannt. Die Anzahl der Steine auf dem Ofenwagen wird durch die Ofengröße bestimmt. Die Ziegel werden vorzugsweise mit mechanischen Mitteln platziert. Das Einstellungsmuster hat einen gewissen Einfluss auf das Aussehen. Steine, die Seite an Seite platziert werden, ergeben eine einheitlichere Farbe als Steine, die kreuzweise gesetzt oder Seite an Seite platziert werden.

Das Brennen der Ziegel dauert je nach Ofentyp und anderen Variablen zwischen 10 und 40 Stunden. Im Tunnelofen durchlaufen auf Ofenwagen verladene Ziegel auf ihrem Weg durch den Tunnel verschiedene Temperaturzonen. Die Wärmebedingungen in jeder Zone werden sorgfältig kontrolliert und der Ofen wird kontinuierlich betrieben.

Das Brennen kann in fünf allgemeine Stufen unterteilt werden, nämlich (i) Endtrocknung (Verdampfen von freiem Wasser), (ii) Dehydratisierung, (iii) Oxidation, (iv) Verglasung und (v) Entspannungs- oder Reduktionsbrand. Alle außer dem Flashen sind mit steigenden Temperaturen im Ofen verbunden. Obwohl die tatsächlichen Temperaturen je nach Art der feuerfesten Mischung unterschiedlich sind.

Feuerfestes Gemisch erweicht im Allgemeinen langsam und schmilzt oder verglast allmählich, wenn es steigenden Temperaturen ausgesetzt wird. Durch die Vitrifizierung wird die Mischung zu einer harten, festen Masse mit relativ geringer Absorption. Das Schmelzen findet in drei Stufen statt, nämlich (i) beginnende Verschmelzung, wenn die Mischungspartikel weich genug werden, um beim Abkühlen zu einer Masse zusammenzukleben, (ii) Verglasung, wenn ein starkes Fließen auftritt und die Masse fest, fest und nicht absorbierend wird, und ( iii) viskoses Schmelzen, wenn die Mischmasse zusammenbricht und geschmolzen wird, was zu einem deformierten Ziegel führt. Der Schlüssel zum Brennprozess besteht darin, die Temperatur im Ofen so zu steuern, dass ein beginnendes Schmelzen und eine teilweise Verglasung auftreten, aber ein viskoses Schmelzen vermieden wird. Die Geschwindigkeit der Temperaturänderung muss sorgfältig kontrolliert werden und hängt von den Rohmaterialien sowie der Größe und Aushärtung der hergestellten Ziegel ab. Brennöfen sind normalerweise mit Temperatursensoren ausgestattet, um die Brenntemperaturen in den verschiedenen Stufen zu steuern. Gegen Ende können die Ziegel geflasht werden, um Farbvariationen zu erzeugen.

Nachdem die Temperatur ihren Höhepunkt erreicht hat und für eine vorgeschriebene Zeit gehalten wird, beginnt der Kühlprozess. Die Abkühlzeit überschreitet selten 10 Stunden für Tunnelöfen und 5 bis 24 Stunden in Intervallöfen. Das Abkühlen ist ein wichtiger Schritt bei der Ziegelherstellung, da die Abkühlgeschwindigkeit einen direkten Einfluss auf die Farbe der Ziegel hat. Nach dem Abkühlen werden die Ziegel kontrolliert, sortiert, sortiert und für den Versand verpackt.

Herstellungsprozess

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- VERFAHREN ZUR HERSTELLUNG VON KUNSTSTOFFVERPACKUNGEN FÜR VERSCHIEDENE MATERIALARTEN

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- HIsarna-Prozess für die Eisenherstellung

- Schlitzwalzen für die Stangenproduktion

- Technologien zur Verbesserung des Sinterprozesses

- CONARC-Prozess für die Stahlerzeugung

- Kritische Tipps zum Konstruktionsprozess für eine erfolgreiche Produktion

- Vorbereitung für den Prototypen-zu-Produktion-Fertigungsprozess

- Prototypen bis zur Produktion