Eine Überprüfung der Betätigungs- und Erfassungsmechanismen in MEMS-basierten Sensorgeräten

Zusammenfassung

In den letzten Jahrzehnten wurde der Fortschritt bei mikroelektromechanischen System(MEMS)-Bauelementen stark nachgefragt, um die wirtschaftlich miniaturisierten Sensoren in die Fertigungstechnologie zu integrieren. Ein Sensor ist ein System, das mehrere physikalische Eingaben erkennt, darauf reagiert und diese in analoge oder digitale Formen umwandelt. Der Sensor wandelt diese Variationen in eine Form um, die als Marker zur Überwachung der Gerätevariable verwendet werden kann. MEMS zeigt aufgrund seiner geringen Abmessungen, des geringen Stromverbrauchs, der überragenden Leistung und der Serienfertigung eine hervorragende Durchführbarkeit bei Miniaturisierungssensoren. Dieser Artikel stellt die jüngsten Entwicklungen bei Standard-Betätigungs- und Sensormechanismen vor, die MEMS-basierten Geräten dienen können, was voraussichtlich fast viele Produktkategorien in der aktuellen Ära revolutionieren wird. Die vorgestellten Prinzipien der Betätigung, der Sensormechanismen und realen Anwendungen wurden ebenfalls diskutiert. Ein richtiges Verständnis der Betätigungs- und Erfassungsmechanismen für MEMS-basierte Geräte kann eine entscheidende Rolle bei der effektiven Auswahl für neuartige und komplexe Anwendungsdesigns spielen.

Einführung

Sensoren und Aktoren werden zusammenfassend als Wandler bezeichnet, die der Funktion dienen, Signale oder Leistung von einem Energiebereich in einen anderen umzuwandeln [1, 2]. Eine breite Palette von Transduktionsinstrumenten soll physikalische Signale in elektrische Signale (d. h. Sensoren) umwandeln. Außerdem werden die Ausgangssignale von elektronischen Systemen mit integrierten Schaltkreisen (ICs) weiterverarbeitet, ebenso wie die Umwandlung von elektrischen Signalen in physikalische Signale (d. h. Aktoren) [3]. Sensoren sind insbesondere Geräte, die physikalische Phänomene (d. h. Vibration, Druck und Durchfluss) oder Zusammensetzungsänderungen (elektrische Leitfähigkeit und potenzieller Wasserstoff (pH)) erkennen und überwachen. Sensoren wandeln Variationen in eine bestimmte Form um, die zum Markieren oder Steuern von Messgrößen verwendet werden kann [4, 5], während Aktoren verwendet werden, um mechanische Bewegung und Kraft/Drehmoment zu erzeugen. Mit anderen Worten, Wahrnehmung kann grob als Energieumwandlungsprozesse definiert werden, die zu einer Wahrnehmung führen, während Aktorik Energieumwandlungsprozesse sind, die Aktionen erzeugen. Sensoren bestehen aus drei Teilen; Sensorelement zum Erfassen der physikalischen und chemischen Größe, Wandler zum Umwandeln des erfassten Parameters in ein elektrisches Signal, Auslesegerät wie ein Computer, der zum Lesen und Interpretieren des umgewandelten Signals verwendet wird.

Die Leistung von Sensoren wurde anhand verschiedener charakteristischer Parameter wie Empfindlichkeit, Auflösung, Genauigkeit usw. bewertet. Während die Empfindlichkeit den Mindestwert der Zielsubstanzkonzentration bestimmt. Die Auflösung bezieht sich auf ein Verhältnis zwischen den maximalen gemessenen Beträgen zum kleinsten bestimmbaren Teil. Gleichzeitig wird die Genauigkeit als Maß der Messunsicherheit in Bezug auf ein absolutes Normal definiert und kann die qualitative Analyse des Sensors direkt beeinflussen [6]. Wohingegen die Nachweisgrenze (LOD) die niedrigste Menge einer Substanz ist, die durch den Sensor unterschieden werden kann, wobei die Fähigkeit eines Sensors, eine bestimmte Substanz zu identifizieren. Darüber hinaus ist die Reaktionszeit die bestimmte Zeitspanne, in der die Konzentration einen bestimmten Grenzwert erreicht, wenn der Sensor ein Warnsignal erzeugt, und die Erholungszeit ist die Zeitspanne nach dem Detektionsprozess für das Sensormaterial, die benötigt wird, um sich zu erholen und seinen Ausgangszustand wiederherzustellen.

In den letzten Jahrzehnten haben Fortschritte in den Technologien zur Herstellung mikroelektronischer Vorrichtungen überzeugende, genaue und leistungsstarke Vorrichtungssysteme hervorgebracht. Die Technologie wurde so weit gedrängt, dass wir Geräte so winzig machen können, dass sie für das menschliche Auge nicht wahrnehmbar sind. Mikroelektromechanische Systeme (MEMS) beinhalten die Innovation der winzigen Geräte, die die Modelle als Sensoren oder Aktoren darstellen können. Kontinuierliche Entwicklung im Bereich MEMS verspricht optimierte und kostensparende miniaturisierte elektronische Geräte [7,8,9]. Typische Abmessungen von MEMS-Bauelementen werden im Allgemeinen in Dutzenden oder Hunderten von Mikrometern gemessen. Die Verwendung derselben Herstellungsverfahren wird zum Konstruieren von Mikroprozessoren. Derzeit können Sensoren und Aktoren auf einem ähnlichen Maßstabsniveau mit den Mikroprozessorchips konstruiert werden. In neueren Entwicklungen, der mikroskaligen Chargenfertigung von Druck-, Temperatur-, Trägheitssensoren usw., wurden Sensoren für den Chargenmaßstab unter Verwendung ähnlicher Chip-Handling-Einheiten demonstriert. Die genaue Überlagerung eines Systems auf einem Chip kann den Betrieb komplexer Systeme ermöglichen [10, 11].

MEMS ist eine Technologie, die unter Verwendung von Halbleitermaterialien hergestellt wird und mechanische Komponenten, Sensoren, Aktoren und elektronische Elemente auf einem allgemeinen Siliziumsubstrat mit Strukturgrößen von wenigen Millimetern bis zu Mikrometern umfasst [12]. Diese Systeme können den Vorgang des Erfassens, Steuerns und Betätigens im Mikromaßstab ausführen, der entweder einzeln oder in großen Mengen betrieben werden kann, um einen Effekt im Makromaßstab zu erzeugen. Die MEMS-Technologie hat die Kombination der Mikroelektronik mit der Mikrobearbeitungstechnologie auf einem typischen Si-Wafer zu typischen halbleitenden Metalloxid-Bauelementen berücksichtigt [13]. In letzter Zeit ist die MEMS-Technologie stark gewachsen, um verschiedene Arten von natürlichen Sensoren und Aktoren zu erkennen. Außerdem wurde es in der miniaturisierten Sensorherstellung in einer großen Anzahl von Anwendungen aufgrund niedriger Nennleistungen [14], schneller Reaktion, Array-Herstellung bei mechanischen Maßnahmen, einfacher, billiger und besserer Empfindlichkeit eingesetzt. Bedeutsamerweise wurde das Verhältnis von Oberfläche zu Volumen des Sensormaterials erheblich erhöht, was letztendlich die Betriebstemperatur des Sensors auf Metalloxidbasis verringert und die Nachfrage nach Expansionsmaterialien erhöht hat [15,16,17].

In letzter Zeit wurden Sensoren auf Metalloxidbasis wie Titandioxid (TiO2 ), Zinndioxid (SnO2 ) und Zinkoxid (ZnO) hat sich zum attraktivsten Sensortyp für die Detektion von Gasen entwickelt [18]. Das Arbeitsprinzip der Metalloxidhalbleiter (MOS)-Technik hängt von der Änderung des spezifischen Widerstands eines Metalloxidhalbleiters ab, der als Akzeptormaterial verwendet wird, wenn er während der Detektion einem Analytgas ausgesetzt wird [19]. Allerdings würde die hohe Empfindlichkeit dieser Sensoren nur bei erhöhten Betriebstemperaturen erreicht [20], zudem gibt es auch Selektivitätsprobleme. Ein alternativer Ansatz besteht darin, ihn mit anderen Sensorkomponenten zu kombinieren, insbesondere mit Edelmetall-Nanopartikeln (dh Au, Ag, Pd und Pt), um die oben genannten Barrieren aufgrund der extremen spezifischen Vorteile der chemischen und elektronischen Sensibilisierung zu überwinden [21,22 ,23].

MEMS-Vorrichtungen können in MEMSCAP US durch die MUMPs (Multi-User MEMS)-Verfahren hergestellt werden. MUMPs ist ein gewinnbringendes Programm, das der industriellen und akademischen Forschung praktische Beweise für die Erstellung von MEMS-Ideen liefert. Insgesamt bietet MEMSCAP drei Standardverfahren als einen wesentlichen Aspekt des MUMPs-Pakets:PolyMUMPs, beschrieben als ein dreischichtiges Polysilizium-Oberflächen-Mikrofabrikationsverfahren, MetalMUMPs, d [24]. MEMS-Verfahren haben sich aus den einzigartigen Technologien der Halbleiterbauelementherstellung entwickelt:Abscheidung, Strukturierung und Ätzen von Materialschichten [7, 25]. Die Schritte der MUMP-Fertigungstechnologie sind in der Design-Handbuch-Regel [24] dargestellt. Trotz der Fertigungstechnologie werden MEMS-Sensoren in großem Umfang als Instrumentierung oder als Problem für den menschlichen Komfort in Industrie- und Heimanwendungen verwendet. Aufgrund der unterschiedlichen Arbeitsbedingungen von MEMS-Sensoren in den unterschiedlichen Anwendungsbereichen (von der Innenanwendung bis zur Außenanwendung) wurden unterschiedliche Arten von MEMS-Sensoren basierend auf verschiedenen Arbeitsprinzipien und unterschiedlichen Sensormaterialien modelliert. Die MEMS-Sensoren sind in Gasmesssystemen, zu denen Feuchtigkeits- und Giftgassensoren gehören, unerlässlich [19].

MEMS ist ein weites Feld und deckt fast jeden Aspekt unseres gegenwärtigen Lebens ab, als Sensoren und Aktoren. Die aufstrebenden Domänen elektronischer Mikrosysteme, einschließlich fast aller Produktkategorien in miniaturisierter Form, haben zu einer rasanten Entwicklung im Bereich der Aktor- und Sensortechniken in ihren Herstellungs- und Integrationsprozessen beigetragen. Die Wirksamkeit einer gezielten Anwendung hängt entscheidend von der richtigen Auswahl eines bestimmten Aktors ab. Darüber hinaus hängt der Grundwirkungsgrad des Aktors von verschiedenen Faktoren wie Leistung und Ansteuerung, Kompatibilität, benötigter Packungsgröße und Wirtschaftlichkeit ab. Dieser Artikel bietet eine gründliche Analyse der MEMS-Aktuierungs- und Sensortechnologien, die für ihre funktionalen Anwendungen untersucht wurden, mit Schwerpunkt auf vielen gängigen Formen der Transduktion, um die Weiterentwicklung dieses aufstrebenden Gebiets zu fördern und gleichzeitig diese Hauptfaktoren anzugehen. Der Rest des Papiers ist wie folgt angeordnet. Abschnitt II stellt die Mikro-Elektro-Mechanischen Systeme vor. Abschnitt III gibt einen kurzen Überblick über die Betätigungsmechanismen (verschiedene Prinzipien und Ansätze zur Betätigung von MEMS-Bauelementen umfassen:elektrostatische, elektrothermische, elektromagnetische und piezoelektrische Betätigung). Abschnitt IV bietet einen kurzen Überblick über die Messmechanismen, einschließlich piezoresistiver, kapazitiver und optischer Messmechanismen, und Abschnitt V bietet eine weitere Diskussion über die Aussichten von MEMS-basierten Geräten, und Abschnitt VI schließlich liefert die Schlussfolgerungen und zukünftigen Trends.

Mikroelektromechanische Systeme

Das erste Erscheinen der heute als MEMS-Technologie bekannten Technologie kann bis zum 1. April 1954 zurückverfolgt werden, als Smith (1954) im Bell Telephone Lab einen Artikel als Physical Review veröffentlichte. Dies ist die erste Beschreibung einiger stressempfindlicher Effekte in Silizium und Germanium, die als Piezowiderstände bezeichnet werden [26]. MEMS ist nicht die Hauptabkürzung, die aufgrund der enormen Ausdehnung und Vielfalt von Geräten und Systemen, die miniaturisiert wurden (d. h. das Feld umfasst nicht nur Mikro-, elektrische und mechanische Systeme) besonders sinnvoll ist. Nichtsdestotrotz wird die Abkürzung MEMS am häufigsten verwendet, um das gesamte Feld anzuzeigen (dh alle Geräte, die aus der Mikrobearbeitung mit Ausnahme von ICs resultieren), in den Vereinigten Staaten auch als mikroelektromechanisch, mikroelektromechanisch oder mikroelektronisch und MEMS geschrieben) [3] . Verschiedene Bezeichnungen für dieses allgemeine Gebiet der Miniaturisierung beinhalten die in Europa berühmte Mikrosystemtechnik (MST) [27] und die in Asien berühmte Mikromechanik [28]. MEMS-Geräte umfassen einen breiten Bereich von Domänen, um Informationen aus der Umgebung zu messen und in nützliche elektrische Signale umzuwandeln. Es gibt sechs wichtige Energiebereiche von Interesse:

- 1.

Elektrischer Bereich (bezieht elektrisches Feld, Strom, Spannung, Widerstand, Ladung, Kapazität, Induktivität, Dielektrizitätskonstante, Polarisation und Frequenz ein).

- 2.

Chemische Domäne (einschließlich Zusammensetzung, Reaktionsgeschwindigkeit, Konzentration, pH und Oxidations- oder Reduktionspotential).

- 3.

Mechanische Domäne (bezieht Länge, Breite, Fläche, alle Zeitableitungen wie Geschwindigkeit, Beschleunigung, Massenfluss, Volumen, Kraft, Druck, Drehmoment, akustische Wellenlänge und akustische Intensität ein).

- 4.

Thermischer Bereich (einschließlich Temperatur, Durchfluss, Wärme, spezifische Wärme, Entropie und Zustand jeglicher Materie).

- 5.

Strahlungsdomäne (beinhaltet Intensität, Phase, Polarisation, Wellenlänge, Reflexion, Transmission und Brechungsindex).

- 6.

Magnetische Domäne (beinhaltet Feldstärke, Permeabilität, Flussdichte und magnetisches Moment).

Diese Energiedomänen und darin häufig anzutreffende Parameter sind in (Tabelle 1) zusammengefasst. Die Gesamtenergie innerhalb eines Systems kann in mehreren Domänen koexistieren und kann sich unter den richtigen Umständen zwischen verschiedenen Domänen verschieben [1, 29].

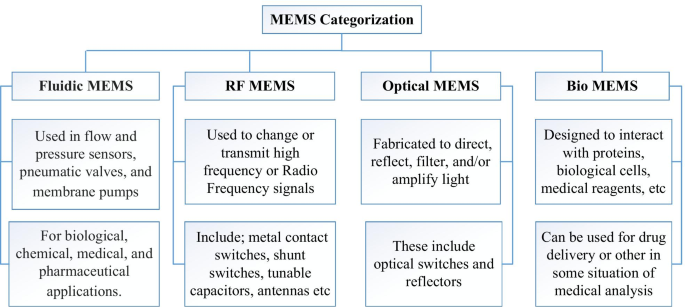

Je nach Funktionsweise des entworfenen Chips können MEMS in verschiedene Kategorien eingeteilt werden. Mit ihm kann die Sensorik zum Messen, Überwachen und Detektieren gefährlicher Gase ausgeführt werden. Eine andere Klassifikation ist die Verwendung von MEMS als Vorrichtungen vom Aktionstyp, die auf den Körper oder mit Körpermaterialien wie Flüssigkeiten wirken oder außerhalb des Körpers wirken, wie beispielsweise Vorrichtungen, die in Medikamentenabgabesystemen verwendet werden. MEMS-Bauelemente wurden basierend auf den Kernanwendungsbereichen (Abb. 1) in vier verschiedene Kategorien eingeteilt, darunter:Fluidik-, Hochfrequenz- (RF), optische und Bio-MEMS [10, 30, 31, 32, 33].

Kategorisierung von MEMS-Geräten

Für die meisten der gegenwärtigen Technologien sind MEMS-Sensoren ein bevorzugtes neues Feld für viele praktische Anwendungen, angefangen bei der Unterhaltungselektronik bis hin zur Luftfahrtindustrie. Das wichtigste Merkmal von MEMS ist die Fähigkeit, effektiv mit elektrischen Komponenten in Halbleiterchips zu kommunizieren, und die Sensorindustrie wurde mit der MEMS-Technologie durch die Kombination elektronischer Funktionen und mechanischer Aktionen revolutioniert [34]. zur kleinen Größe [35, 36]. MEMS-basierte Sensorbauelemente haben viele Vorteile, die sie in verschiedenen Anwendungen eine wichtige Rolle spielen lassen. Zu diesen Vorteilen zählen niedrige Kosten aufgrund der Möglichkeit der Array-Herstellung [37, 38], geringer Stromverbrauch [37,38,39,40] und geringe Größe [38,39,40,41,42]. Darüber hinaus bietet MEMS viele weitere Vorteile, wie z. B. geringes Gewicht, hohe Auflösung, stabile Leistung und einfache Integration mit anderen Geräten und Systemen. Die Reduzierung von mikromechanischen zu mikromechanischen Geräten wurde in mehreren Bereichen verbessert, z. B. Trägheitssensoren, chemische Sensoren, Tintenstrahldrucker, Gyroskope, Satelliten, HF-Kommunikation, Smartphones, Drucksensoren, Beschleunigungsmesser, biomedizinische Instrumente [43], militärische Anwendungen, Bewegung und Kraft Sensoren [44]. Darüber hinaus spielen die geringen Kosten und die Einfachheit des Herstellungsprozesses eine entscheidende Rolle in der kommerziellen Fertigung [45].

Nach dem Funktionsprinzip lassen sich Sensorgeräte nach dem Funktionsprinzip in zwei Kategorien einteilen:statischer und dynamischer Modus des Gerätebetriebs [46, 47]. Wenn die MEMS-Geräte auf dem statischen Modus basieren, ist kein Frequenzsignal enthalten. Außerdem wird der Strahl aufgrund der Oberflächenadsorptionsmasse abgelenkt, was vorübergehende Folgen von Spannungen und strukturellen Verformungen hat. Er kann durch Veränderungen des Piezowiderstandes optisch erfasst oder abgetastet werden. Auf der Geräteoberfläche entsteht eine gewisse chemische Bindung, und die interne Nanomechanik kann die MEMS-Strahldetektion verbiegen [46]. Im dynamischen Modus sollte eine mechanische Resonanzfrequenz stimuliert werden, um eine optimale Leistung des Geräts zu erzielen. Die maximale Amplitude, die von dem schwingenden System erreicht werden und eine maximale Resonanz in einem bestimmten System anregen kann, wird als Resonanzfrequenz bezeichnet. Bei der die Resonanzfrequenz von zwei Hauptparametern beeinflusst wird:der Federkonstante des Balkens und seiner effektiven Masse, und ändert sich entsprechend diesen Parametern. Dies ist das Arbeitsprinzip zur Nutzung der Resonanzfrequenzänderung als Detektionsmittel. Der Qualitätsfaktor muss hoch sein, um die gewünschte Empfindlichkeit und Auflösung zu erreichen [48, 49]. Es ist notwendig, diese Mechanismen zu verstehen und zu vergleichen, da sie die Grundlage für den Betrieb von MEMS-basierten Geräten und die Erkennung von Ausgangssignalen bilden.

Betätigungstechniken

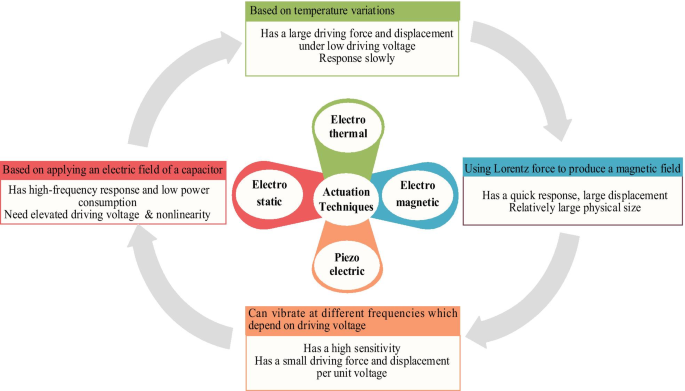

Die Betätigungstechnik ist ein Begriff für den Mechanismus, der die zugeführte Energie in eine Mikrostrukturbewegung umwandelt. Es gibt verschiedene Prinzipien und Ansätze zur Betätigung von MEMS-Bauelementen [7, 50,51,52,53,54,55], von denen die wichtigsten umfassen:elektrostatische Betätigung [56,57,58,59,60,61,62, 63, 64], elektrothermische Betätigung [4, 44, 65, 66, 67, 68], elektromagnetische Betätigung [7, 69] und piezoelektrische Betätigung [48, 70] (Abb. 2). Komplementäre Metall-Oxid-Halbleiter-CMOS-MEMS-Sensorbauelemente sind so konzipiert, dass sie entweder mit elektrostatischer Betätigung unter Verwendung von Parallelplattenkondensatoren oder elektrothermischer Betätigung unter Verwendung eines Mikroheizers arbeiten. Auf der anderen Seite sind PolyMUMPs- und MetalMUMPs-Sensorgeräte für die elektrothermische Betätigung unter Verwendung eingebetteter Mikroheizer ausgelegt [71].

Betätigungstechniken von MEMS-basierten Sensorgeräten

MEMS-basierte Geräte könnten durch Aufbringen einer sinusförmigen Kraft F . betätigt werden (t ), durch eines der oben genannten Betätigungsverfahren. Gleichung (1) wird verwendet, um die allgemeine Bewegungsgleichung zu finden, da M ist die Gesamtmasse der oberen Platte, b ist der Dämpfungskoeffizient, k Federkonstante des flexiblen Balkens,

$$M\ddot{\gamma} + b\dot{\gamma} + k\gamma =F(t)$$ (1)wo F repräsentiert die Amplitude der externen Antriebskraft im z -Richtung, \(\ddot{\gamma}\)\(\ddot{\upgamma}\), \(\dot{\upgamma }\) \(\dot{\gamma }\) und γ sind die Beschleunigung, Geschwindigkeit und Verschiebung der Masse.

Elektrostatische Aktoren sind weit verbreitet; sie haben eine schnelle Reaktionszeit und einen geringen Stromverbrauch [72]. Andererseits sind die Stellantriebe nach dem elektrothermischen Prinzip beliebt; sie haben eine große Antriebskraft und Verschiebung bei niedriger Antriebsspannung. Elektromagnetische Aktuatoren haben einige Vorteile als schnelle Reaktion und große Verschiebung. Die Aktoren, die das piezoelektrische Prinzip verwenden, haben eine hohe Empfindlichkeit, obwohl sie eine kleine Antriebskraft und Auslenkung pro Spannungseinheit haben. Dementsprechend ist ein gutes Verständnis des zugrunde liegenden Prinzips unerlässlich, um ein Hochleistungsgerät mit einem dieser Betätigungsansätze zu erhalten.

Elektrostatische Betätigung

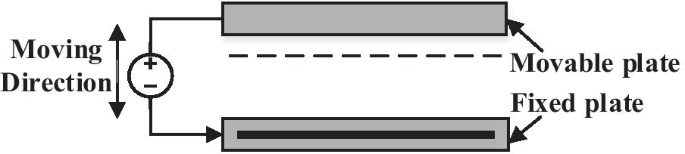

Die Hauptquelle der elektrostatischen Betätigung ist das elektrische Feld des Kondensators und beruht auf der Anziehungskraft zwischen zwei parallelen Platten mit entgegengesetzten Ladungen [12]. Die elektrostatische Betätigung basiert auf dem Coulomb-Gesetz, das die reziproke Kraft zwischen zwei Ladungen mit einem bestimmten Abstand darstellt, die zwischen festen und beweglichen Platten erzeugt wird. Die elektrostatische Betätigung gilt als einer der beliebtesten Mechanismen zur Betätigung von MEMS-Bauelementen. Sie haben ein einfaches Design, eine schnelle Reaktionszeit, eine einfache Herstellung und einen geringen Stromverbrauch. Die Nichtlinearität und der erhöhte Wert der treibenden Spannung sind jedoch das Hauptproblem dieser Art von Aktoren [72]. Einige Arten von elektrostatischer Betätigung müssen bei der Untersuchung von MEMS unter elektrostatischer Betätigung sorgfältig berücksichtigt werden. Die am weitesten verbreiteten Formen basieren entweder auf einem Kondensator, der aus zwei einfachen parallelen Platten besteht, oder einer Kammantriebsstruktur, die aus mehreren ineinandergreifenden oder nicht ineinandergreifenden Fingern besteht [72, 73]. Ein konventionelles Verfahren [74] ist die Parallelplattenbetätigung, bei der die obere bewegliche Platte eine bestimmte Polarität hat und die untere feste Platte eine entgegengesetzte Polarität hat (Abb. 3). Die Verschiebung und Schwingung der sich bewegenden Platte hängen von der Spannungsdifferenz zwischen den beiden Platten ab. Wenn die Polarität der Ladungen ähnlich ist, kommt es zu einer abstoßenden Verschiebung zwischen der festen und der beweglichen Platte, aber wenn die beiden Platten unterschiedliche Ladungen haben, wird die bewegliche Platte von der festen Platte angezogen. Eine Betätigung erfolgt, wenn die Art der Ladungen auf der beweglichen Platte periodisch geändert wird [50, 56, 74].

Plattenkondensator für die elektrostatische Betätigung [75]

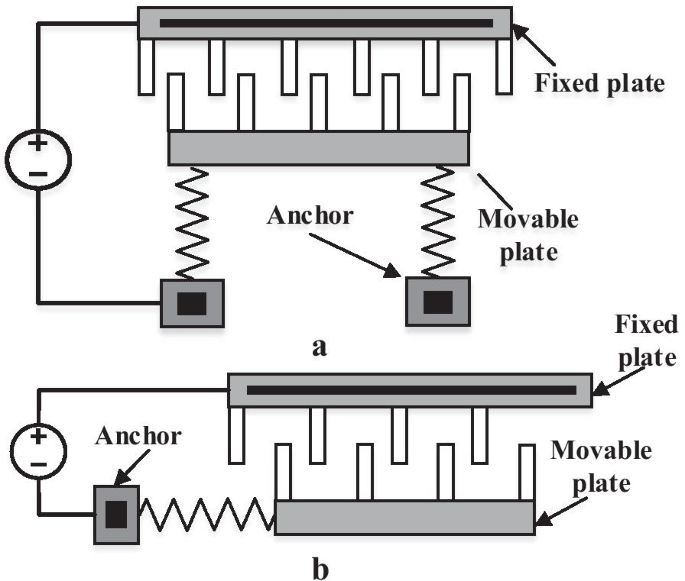

Die Instabilität beim Einziehen ist eines der Hauptprobleme beim elektrostatischen Antrieb der Parallelplatte, da sich die feste Platte direkt unter dem Mikrobalken befindet und die Haftreibung zum Kollabieren des Geräts führt [74, 76]. Kammantriebsaktuatoren bestehen aus zwei Kammsätzen ineinandergreifender Fingerstrukturen (Abb. 4). Sie werden üblicherweise in derselben parallelen Platte zum Substrat platziert, wo ein Kammfinger befestigt ist und der andere mit flexiblen Strukturen (z. B. Federn) verbunden ist, um sich auf die befestigte Platte zu und von ihr weg zu bewegen [72]. Wenn zwischen dem beweglichen Kamm und den feststehenden Kammfingern eine unterschiedliche Spannung angelegt wird, zieht die elektrostatische Kraft der Randfelder die beiden Kämme durch eine feste äußere Sinuskraft zusammen. Im Allgemeinen sind Parallelplattenkondensatoren pro Flächeneinheit stärker als Kammantriebsaktoren, da sie eine größere Überlappungskapazität zwischen der festen und der beweglichen Platte des Aktors aufweisen. Konstrukteure ziehen es jedoch aus diesen beiden Hauptgründen vor, Aktoren zu kämmen:Sie erzeugen eine größere Verschiebung (einige zehn Mikrometer sind verfügbar) und die Kraft steht relativ nicht in Zusammenhang mit der Verschiebung. Insgesamt hat die elektrostatische Aktuierung breite Anwendung in mikromechanischen Aktoren [77], Biosensoranwendungen [56], Feuchtigkeitserfassung [57], Partikel- und Massenerfassungsanwendungen [50, 78], MEMS-Nanopositionierungssystem [58], HF-MEMS-Schalteranwendungen [ 13, 79], Closed-Loop-Rauschen von MEMS-Oszillatoren [60], Navigation (Automobiles Global Positioning System GPS) [62, 80], Gyroskope [81], Biomarker-Erkennung in der Ausatemluft [82] und massensensitive Gassensoren [ 63]. Darüber hinaus wurde auch über das theoretische Modell einer elektrostatisch betätigten und kapazitiven CMOS-MEMS-basierten Sensorvorrichtung für das nichtinvasive Diabetes-Screening berichtet. Dabei wurde ein Diabetes-Screening durch den Nachweis von Acetondampf in der Ausatemluft (EB) durchgeführt, wobei Chitosanpolymer als Sensormaterial verwendet wurde. Insbesondere wurde eine optimierte Empfindlichkeit von etwa 0,042, 0,066, 0,13, 0,18 und 0,26 pm/ppm berichtet [83].

Schema der elektrostatischen Kammantriebskonfigurationen [84, 85], a längsverschränkter Kammbetätiger; b Querantrieb

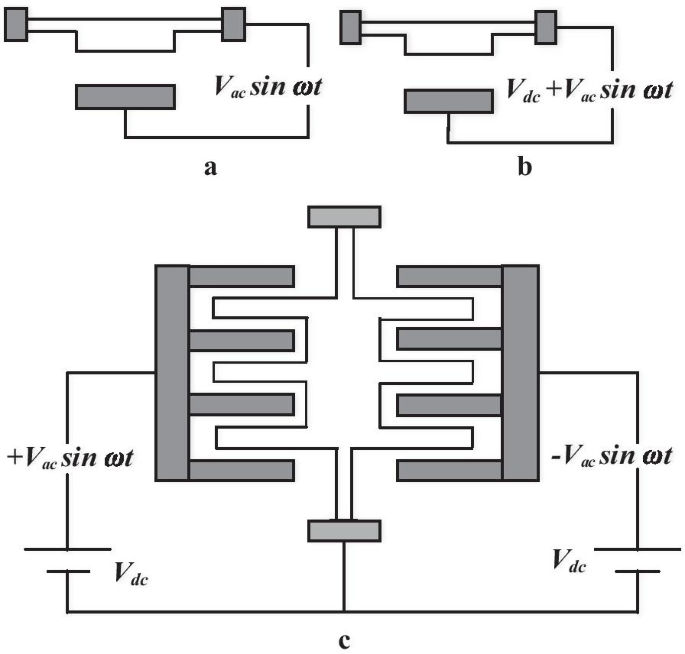

Um ein MEMS-Bauelement in einen Resonanzzustand oder Vibrationsmodus zu erregen, muss eine alternative Ansteuerung durch Anlegen einer Wechselspannung zwischen den beiden Platten von Stator und Rotor durchgeführt werden. Die Standardfahrmodi werden wie folgt dargestellt [49]:einfache Alternativspannung (V 1 Sündeωt) , Wechselspannung mit Gleichspannung (V 0 + V 1 Sündeωt) und Push-Pull-Fahren (Abb. 5). Push-Pull-Antrieb wird im Allgemeinen als die beste Lösung angesehen, da strukturelle Kräfte auf beide Seiten des Rotors aufgebracht werden können. Push-Pull ist ein idealer Antrieb für das Kammantriebsschema [49].

Kammantriebsresonator a Einfaches Ansteuern mit alternativer Spannung, b Wechselspannung mit Gleichstromvorspannung und c Push-Pull-Fahrschema [86]

Elektrothermische Betätigung

Elektrothermische Techniken werden hauptsächlich in MEMS-Laufwerken verwendet, während sie selten in Sensoranwendungen eingesetzt werden [72]. Die elektrothermische Technik ist im Wesentlichen für eine flexible Konfiguration geeignet, um eine Bewegung mit der gewünschten Verschiebung zu erzeugen. Der Antrieb erfolgt durch einen Wechselstrom, der aufgrund der thermischen Kraft als Reaktion auf die Temperaturdifferenz der verschiedenen Schichten durch die Anschlüsse des eingebetteten Mikroheizers angelegt wird [66]. Der Mikroheizer besteht aus Komponenten unterschiedlicher Materialschichten und arbeitet bei erhöhten Temperaturen. Beim Anlegen des Wechselstroms steigt die Temperatur des Gerätes an; Aufgrund der nicht übereinstimmenden thermischen Ausdehnungskoeffizienten (CTE) der verschiedenen Materialien dehnt sich das Material aus und verursacht thermische Spannungen, die dazu führen, dass sich das Gerät verbiegt [72]. Andererseits kann der Kühlansatz durch Leitung zum Substrat und Konvektion an die umgebende Luft (oder Flüssigkeit) zugänglich sein.

Diese Temperaturänderungen beeinflussen das Gerät auf zwei Arten, wie in [44, 87] berichtet:(1) Dimensionsänderungen des Geräts oder Spannungen, die im Inneren des Geräts erzeugt werden, und (2) die Materialeigenschaften des Geräts variieren mit der Temperatur. Die aktuelle Technik muss auf den Mikroerhitzer verdichtet werden. Der Mikroheizer erzeugt die gewünschte Wärme, da ein bestimmter Strom an den Widerstand angelegt wird, was zu einer geringen Verlustleistung und einer schnellen Reaktionszeit führen kann. Die elektrothermische Kraft kann beschrieben werden durch (2) [88].

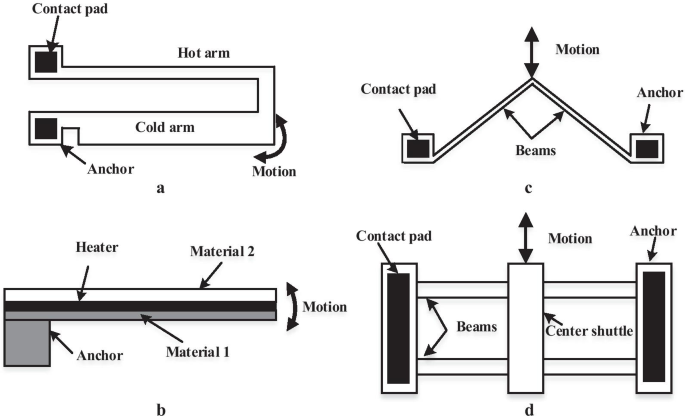

$$F_{th} =\alpha_{T} AE(T - T_{0} )$$ (2)wobeiα T ist der CTE,E ist der Elastizitätsmodul des Balkens, A ist die Querschnittsfläche des Trägers, T ist die Endtemperatur und T 0 ist die Anfangstemperatur vor dem Erhitzen. In Mikroheizerkonstruktionen wurden mehrere Materialien verwendet. Um beispielsweise die beste Leistung, Genauigkeit, weitreichende Temperaturspanne und Stabilität zu erzielen, sind Platin und Gold die beste Entscheidung für den Mikroheizer [89]. Sie sind jedoch teuer [90]. Die Verwendung von Mikroheizern in MEMS-Sensoren erfordert einen eingebauten Temperatursensor, um die erzeugte Wärme in eine nutzbare Leistung umzuwandeln. Für Temperatursensoren ist Platin im Temperaturbereich −200 °C bis 800 °C und Nickel im Temperaturbereich −100 bis 260 °C erhältlich [90]. Berichten zufolge ist Aluminium auch ein gutes Material für die Temperaturerfassung [91]. Abbildung 6 zeigt die üblichen Mechanismen der elektrothermischen Betätigung, die U-Träger-Aktuatoren (heißer/kalter Arm), bimorphe Aktoren (Bi-Material-Aktuatoren) und Knickaktoren (V-Träger-Aktuatoren oder Pendelbalken) umfassen.

Schema der elektrothermischen Betätigung a U-Beam-Aktuator (Heiß-/Kaltarm), b bimorpher Aktor (Bi-Material-Aktor), c und d Knickaktuatoren (V-Beam-Aktuator und Pendelbalken) [67, 92]

U-Träger-Aktuatoren werden auch als heiße/kalte Arme bezeichnet, wobei der Aktuator aus einem schmalen Arm (heiß), einem breiten Arm (kalt) Anker und Kontaktpads besteht [67, 92]. Es wird hauptsächlich für die In-Plane- oder Horizontal-Anregung im Vergleich zum Substrat verwendet. Das Arbeitsprinzip bei dieser Technik hängt vom Anlegen einer Differenzspannung über die Kontaktpads ab, Strom fließt durch die Arme und die heißen Arme (höherer Widerstand) erwärmen mehr Stromdichte als der kalte Arm (geringerer Widerstand). Ein schmalerer heißer Arm ist daher heißer und dehnt sich stärker aus als ein dickerer Arm. Der heiße Arm erzeugt große thermische Spannungen. Diese unterschiedliche Belastung zwischen beiden Armen führt dazu, dass sich das gesamte Gerät durchbiegt.

Ein bimorpher Aktor, auch als Bi-Material bezeichnet, besteht aus zwei unterschiedlichen, sich thermisch ausdehnenden Materialien, die miteinander verbunden sind. Im Gegensatz zu den ersten beiden Aktoren wird der bimorphe Aktor [93] typischerweise für eine Betätigung außerhalb der Ebene verwendet. Wenn der Strom durch den Strahl fließt, erhöht sich die Temperatur des Materials. Diese Temperatur führt bei einem Material zu einer größeren Ausdehnung als bei dem anderen, da es einen anderen thermischen Ausdehnungskoeffizienten hat, was zu thermischer Belastung und Verbiegung des Geräts führt.

Thermische Knickaktoren bestehen aus einem V-Träger oder Shuttle-Träger [94], Ankern und Kontaktpads, die ebenfalls hauptsächlich für die In-Plane- oder Lateral-Betätigung verwendet werden. Wenn Strom durch den Strahl fließt, verursacht der Temperaturanstieg des Strahls eine thermische Ausdehnung aufgrund der auftretenden Jouleschen Erwärmung, die dazu neigt, sich auszudehnen und das Shuttle zu bewegen oder den Mittelstrahl des Geräts in die einfachste und weniger widerstandsfähige Richtung nach vorne zu drücken.

In der realen Implementierung vibrieren die meisten MEMS-Bauelemente mit thermischer Betätigung bei Frequenzen nahe der Eigenfrequenz, daher ist es wichtig, die Eigenfrequenz der Bauelemente zu berechnen. Die elektrothermische Technologie wird aufgrund ihrer großen Antriebskraft und Verschiebungen aufgrund der thermischen Ausdehnung der Tow-Layer-Materialien bei einer sehr niedrigen Anregungsspannung verbreiteter, die mit anderen Strategien bei Verwendung ähnlicher Messungen nicht erreicht werden können [85, 95]. Die elektrothermische Betätigung weist mehrere Vorteile auf, wie z. B. große Verschiebung [95], einfache Herstellung [72], große Kraft und relativ niedrige angelegte Spannung [52]. Im Gegenteil, sie benötigen viel Strom und einen Niederspannungsverstärker. Darüber hinaus verbraucht es aufgrund der Joule-Erwärmung viel Strom. Eine weitere Einschränkung ist die Empfindlichkeit gegenüber der Umgebungstemperatur. Schließlich können die durch die elektrothermische Betätigung erhöhte Erregertemperatur und -wärme zusammen mit der Verpackungsphase des Systems mehrere Nachteile für die benachbarte Elektronik mit sich bringen [72].

Es wurden zahlreiche Arten elektrothermischer Betätigung entwickelt und untersucht; Heißer/kalter Arm [96,97,98], Bi-Material oder Bimorph [98, 99] und thermischer Knickaktor [98, 100]. Referenz [101] hat die Mikroauslegervibrationen unter thermischer Betätigung unter Verwendung des bimorphen Aktors untersucht. Referenz [102] hat ein strukturiertes Verfahren für die thermische Betätigung von Polysilizium-Mikroringen (RTA) vorgeschlagen, das unter Verwendung der MUMPs-Prozesse hergestellt wird. Ein Mikroausleger basierend auf der thermischen Aktuierung hat sich entwickelt. Sie nahmen an, dass sich das System im Vakuum oder in einer flüssigen (Gas-)Flüssigkeit befindet und schlugen eine analytische Lösung vor [103]. Denniset al. [44] stellte ein (CMOS-MEMS)-System mit eingebauten Mikroheizern her, die bei relativ hohen Temperaturen (40–80 °C) betrieben wurden, um den Feuchtigkeitsgehalt mit Titandioxid (TiO2 .) zu messen ) Nanopartikel als Sensormaterial. Der Sensor wurde im dynamischen Modus unter Verwendung einer elektrothermischen Betätigung betrieben und ein Ausgangssignal mit einem piezoresistiven (PZR) Sensor bewertet, der an die Wheatstone-Brückenschaltung angeschlossen war. Die Ausgangsspannung des Feuchtigkeitssensors steigt von 0,585 auf 30,580 mV, wenn die Feuchtigkeit von 35 % RH auf 95 % RH steigt. The sensitivity of the humidity sensor increases linearly from 0.102 mV/% RH to 0.501 mV/% RH with an increase in the temperature from 40 to 80 °C and a maximum hysteresis of 0.87% RH is found at a relative humidity of 80%. In a further notable contribution, Almur et al. [104] modelled a MetalMUMPs acetone vapour sensing system based on electrothermal actuation and capacitive sensing. The output voltage change was found to increase linearly with increasing the acetone vapor concentration from 100 to 500 ppm with a concentration sensitivity of 0.65 mV/ppm. Due to the thick nickel layer of the MetalMUMPs technology used the device has very high mass (4.7 × 10 –8 kg) and low mass sensitivity (0.118 MHz/pg).

Electromagnetic Actuation

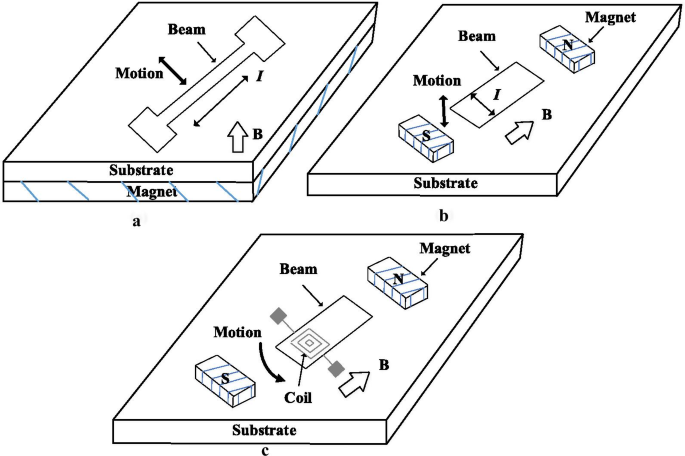

The electromagnetic operation has long been utilized in the sensing and driving of the large scaling applications (such as loudspeakers). This technique demands electricity to stimulate the magnetic effect. It uses the electromagnetic force (also can be called Lorentz force after the Dutch physicist Hendrik A. Lorentz 1895) to produce a magnetic field to the resonator by applying an alternating current on the coil or inductor integrated into the resonator (Fig. 7). Lorentz Force is defined as the force generated on a point charge as a result of the combined electric and magnetic forces on the charge [72]. Electromagnetic actuation has also been utilized as a guide to other actuation techniques, for example, electrostatic [33] and electrothermal [34]. In this technique, when a conductor conveying an electric current I can be applied to an external magnetic field B , this will induce a Lorentz force F L as stated by (3) [72].

$$\vec{F}_{L} =L\vec{I} \times \vec{B}$$ (3)wo L indicted to the conductor length and × refers to the cross product operation. The current in the conductive element located within the magnetic field generates an electromagnetic force in a direction perpendicular to the current and the magnetic field. This force has a directly proportional to the current, magnetic flux density and length of the microbeam. Because of the interaction generated by the current between the magnet and the magnetic field, a mechanical displacement on the microbeam will be generated as a result of the applied current to the micro-coil. For example, electromagnetic actuation has been used to stimulate microbeam when being exposed to an external magnetic field by flowing current through the microbeam, as seen in Fig. 7a. Similarly, as alternating current flows through the device on the microbeam, this approach can be used to excite the out-of-plane resonator (Fig. 7b). Lorentz forces of equal value and opposite directions are produced if the coil is deposited on a structure of the microbeam. The opposite directions of the current flowing through the different parts of the coil correspond to these forces. Such forces balance one another out. Figure 7c, however, can induce a net motion that is used to actuate the microbeam [72].

Schematic of the electromagnetic actuation using Lorentz forces a in-plane actuator, b und c out-of-plane actuator [72]

The electromagnetic technique involves many merits over the other kind of actuation techniques. The main advantages of the electromagnetic actuation include the large displacement without the influence of the nonlinear effect [105], lower voltages due to they based on current rather than voltage-driven [7], in addition, they have a high reproducibility rate, they also have more features like rapid response, high accuracy, and the merit for controlling easily. For MEMS applications, the electromagnetic technique is the best choice to achieve maximum driving force for device size ratio [106]. However, they still suffering from some drawbacks due to using the huge current resulting in high power consumption, also their fabrication is complicated (normally be in need of inductive parts to produce magnetic flux also the possibility of including the manufacture of coils, and the deposition of a magnetic material) [7]. This fact combined with constructive difficulties has limited magnetic actuation applications. However, there are successful application examples in the literature as it may exist in MEMS switches devices [7], Optical switches, and micro scanners [69], gyroscopes [107], or relays [108]. Many researches are also based on magnetic actuation [109]. The magnetic microsensors utilizing the commercial 0.35 μm CMOS process has been investigated [110]. In a further contribution, Barba et al. [111] designed an electromagnetically actuated MEMS cantilevers proposed in order to minimize parasitic phenomena using Boron-doped silicon. In another seminal work, an electromagnetic and Piezoelectric actuated and piezoresistive sensed CMOS- MEMS device has been modelled for humidity sensing using ZnO NRs (6 μm/chitosan SAMs) as a sensing material [83]. The sensitivity was found to be 83.3 ppm [112].

Piezoelectric Actuation

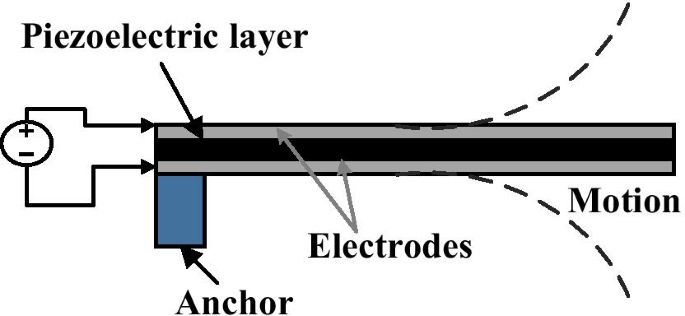

Piezoelectric effect indicates the capability of a particular material to produce an electrical voltage in response to applied the mechanical stress. Piezoelectricity was discovered by the Curie brothers in 1880, and 'Piezo' meaning is coming from the Greek word that is mean 'press' or 'push'. A piezoelectric actuator defined as transducers that converts an applied potential into a mechanical movement or strain based on the piezoelectric influence [72]. Piezoelectric materials like quartz, zinc oxide, lead zirconate titanate (piezoelectric ceramic material PZT), and polyvinylidene difluoride (PVDF) are commonly used in sensor and actuator applications on a macro scale as well as in MEMS applications in recent years, but the sensing is limited due to their lack of a DC response [49]. Piezoelectric materials act electrically as insulators and required to be placed between two conductive electrodes so as to gather charge or to apply an electric-field (using an interdigitated electrode or sandwich structure) [113].

In MEMS devices, the basic principle of the piezoelectric actuation method is based on using a thin piezoelectric layer that is deposited as a part of the MEMS beam between flexible (Fig. 8). When a voltage is applied to the piezoelectric layer, the piezoelectric material expands according to the polarization of the applied voltage, which causes an axial bending across the length of the flexible beam [114].

Schematic of the piezoelectric actuator [72]

In general, piezoelectric actuators exhibit a lot of advantages such as high output force, good operating bandwidth, very compact size, lightweight, low power consumption, and fast response [114, 115]. Their characteristics are well known and have been used for decades. Most first sensors use piezoelectric actuation and are still in use today. However, small displacements of actuators are a major drawback, and their high-temperature sensitivity [72], nonlinear working area and hysteresis limit their wide range of applications [49]. Piezoelectric materials are very brittle. They can seldom be utilized alone but are often connected to a flexible structure for actuation and sensing applications. There are several works based on piezoelectric actuation [2, 48, 114, 116] studied the prospective to use a piezoresistive microcantilever for environment application, particularly for humidity sensing. Mahdavi et al. [117] proposed a new class of accurate dew point measurements taking advantage of thin-film Piezoelectric-on-Silicon (TPoS) resonators using ZnO NRs (6 μm/chitosan SAMs). The sensitivity was found to be 16.9–83.3 ppm at the range of response time of 46 s/167 s. sensitivity to mass loading based on piezoelectric excitation is investigated for chemical sensing [118, 119] reported piezoelectric transduction of flexural-mode silicon resonators to achieve efficient temperature compensation. The resonance gas sensor using piezoelectric MEMS for defence applications was reported [120].

Actuation Techniques Discussion

Different types of MEMS actuators require different drive electronics. As per mentioned in this article, there are different principles and approaches to actuate MEMS devices. The most important of which include:electrostatic actuation, electrothermal actuation, electromagnetic actuation, and piezoelectric actuation. Electrostatic actuators are a traditional field and considered one of the most popular mechanisms for actuating MEMS devices. They have a simple design, fast response time, ease of fabrication and low power consumption. However, the non-linearity and the elevated value of the driving voltage is the major matter of this type of actuator. Electrothermal actuators provide very low resistance to their drive sources and require high currents rather than high voltages to move them. High voltage amplifiers are not particularly suitable for use in electrothermal MEMS actuators. Instead, a low voltage and high current signal source are required. Of course, this can also work if the output current of the high voltage amplifier is large enough to drive the electrothermal actuator, but it is not a particularly energy-efficient or cost-effective solution. For MEMS applications, electromagnetic technology is the best choice to achieve maximum driving force per device size ratio. However, they still suffering from some drawbacks due to using the huge current that results in high power consumption, also their fabrication is complicated (normally be in need of inductive parts to produce magnetic flux also the possibility of including the manufacture of coils, and the deposition of a magnetic material). Piezoelectric actuators also required high voltage amplifiers, but since they are typically used for resonance, the drive requirements in terms of driving voltage are typically lower than those required for other actuators. The recent research of MEMS-based sensor devices which can be actuated using the four basic actuation techniques that have been used during the last few years for many applications, as shown in Table 2. It can be clearly observed that there is a rising development pattern in the field of micro-assembly and micromanipulation for MEMS-based sensor devices that have been categorized based on actuation techniques. Nowadays, a wide range of applications has been identified for MEMS-based sensor devices that provide high sensitivity and resolution. The sensing systems are getting more robust and reliable due to the integration configuration.

Sensing Mechanisms for the Output Signal

The sensing mechanism is used to sense the output of the MEMS devices. The basic of the sensing technique is based on the use of a polymer deposited on the sensing layer of the device to absorb a particular chemical that creates a variation in the stress, mass, electrical or mechanical characteristics of the beam. To estimate the change in the mass, the resonant frequency of the device can be measured based on the detected mass increment that is one of its parameters. Then again, when the polymer absorbs the mass, piezoresistor that is situated on the surface of the sensing element can be used to estimate the mass of the beam. Another method of detecting suspected chemicals is to use thermocouples to measure temperature changes caused by the heat generated by the polymer absorbing analyte [49].

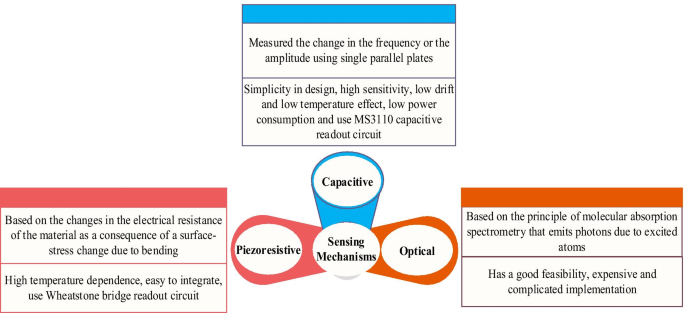

To sense the output of these MEMS devices methods such as piezoresistive, capacitive or optical mechanisms are used (Fig. 9) [123]. Different sensing mechanisms have different advantages and disadvantages at the same time.

Sensing mechanisms of MEMS-based sensor devices

For instance, optical sensing has good feasibility; however, it is very expensive to implement compared to capacitive and piezoresistive techniques [124]. Capacitive and piezoresistive techniques are the common methods used to sense the output signal. CMOS- MEMS device was designed to encompass both piezoresistive and capacitive sensing techniques due to the features of 0.35 µm CMOS technology used to design it. In contrast, PolyMUMPs and MetalMUMPs devices were designed to use only capacitive sensing techniques.

Piezoresistive Sensing

Piezoresistive is a common sensing principle used in MEMS devices. Essentially, the principle of piezoresistive materials is based on the resistance change when their strain changes in response to applied stress. This change can be observed in the electrical resistance of the material of the device as a consequence of a surface-stress change due to bending. The resistance value of the piezoresistor with the resistivity ρ of a resistor, length of l and cross-section area A is given by (4) [29].

$$R =\frac{\rho l}{A}$$ (4)The change ΔR in resistance is proportional to the applied strain can be defined in (5) [29, 125].

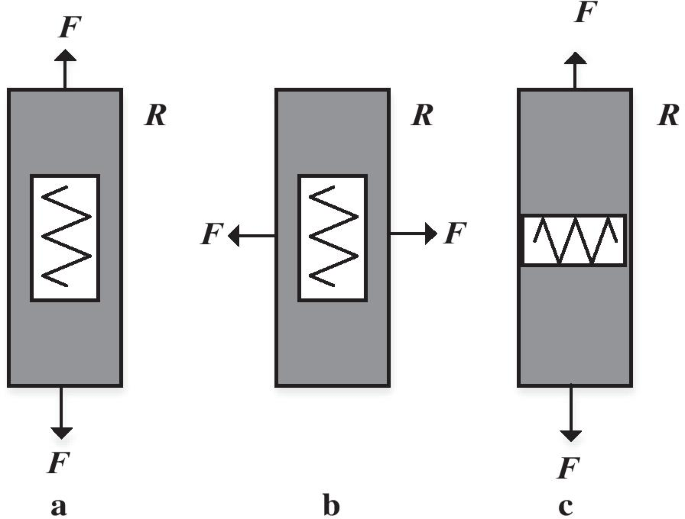

$$\Delta R =G\varepsilon R$$ (5)where G is the gauge factor work as a proportionality constant of the piezoresistor, ε is the strain in the material, and R is the piezoresistor resistance. A piezoresistive element behaves differently towards longitudinal and transverse strain component presented by [29]. According to (5), the resistance of a piezoresistor can vary owing to the changes of the geometry (length and cross-section) or in the property of the material (resistivity). Piezoresistive detection depends on the difference in resistivity of material when stress is applied. In a piezoresistive material, the change of resistivity because of the application of stress has a much greater effect on the resistance than the change in resistivity because of a change in the geometry (sensors rely on the change of resistance owing to the geometry are so-called strain gauges) [72]. (Fig. 10) shows different resistor orientations and external force loading directions [88].

a Longitudinal piezoresistance dominates, b und c transverse piezoresistance dominates presented [29]

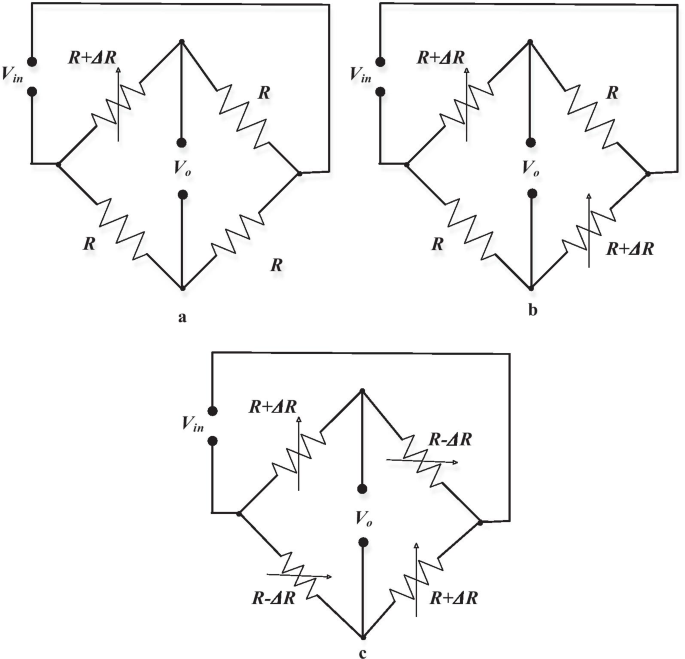

The main drawback of this sensing mechanism is the solid temperature reliance of resistivity. To limit this impact, normally, a collecting of four piezoresistive designed is utilized to shape a Wheatstone bridge. This limits the temperature reliance [72]. Furthermore, the small changes in the electric signal generated from gauges are translated and gauged as voltages utilizing this Wheatstone bridge [49]. Wheatstone bridge utilizes four resistors arranged in the bridge of the four arms (Fig. 11). Based on the quantity of these active resistors (acting as a transducer), single active bridge (single transducer), half active bridge (double transducers), and the full active bridge (quadruple transducers) of the bridge of Wheatstone might be utilized as reported [72]. The single active bridge as well called Quarter Bridge that utilizes just a single active component which changes because of a physical ambient, for example, pressure, power, temperature, while the remnants of that resistors will be passive and so on. MEMS systems have been used as temperature, calorimeter, and in combination with the Wheatstone bridge, sensors allow the base fluctuations. Thermal bridge system is one of the best-known sensing platforms among MEMS. In the AC-driven Wheatstone bridge configuration (Fig. 11b), researchers have utilized the resistance-based thermometry to analyse temperature changes with micro-Kelvin resolution. In an overview, the right half of the bridge comprises a sensing resistor on the lower branch with associated resistance on the top, while the left side is defined as the matching one. Fixed resistors with a relatively low resistance coefficient of temperature are used with resistance values, which was chosen to enhance stability and resolution based on the previous study [126].

Schematic types of a Wheatstone bridge, a quarter bridge, b half-bridge, and c full-bridge configurations [72]

Silicon piezoresistor and polysilicon patches are generally utilized in MEMS sensors. The resistivity of silicon relies upon its strategy for doping. N-type doped with silicon is less sensitive than p-type. This raises limitation to the fabrications. In this situation, an in-plane transversal and in-plane longitudinal will be the most significant elements [72]. For semiconductor materials like silicon, the longitudinal and transverse gauge factors owing to geometry change are quite tiny compared to their values due to resistivity change, hereafter the change in geometry can be ignored, and the longitudinal and transverse gauge factors due to only the resistivity change are found using (6) and (7), respectively [127].

$$G_{L} =\pi_{L} E$$ (6) $$G_{T} =\pi_{T} E$$ (7)wo E is Young's modulus of the piezoresistive material. π L and π T are the longitudinal and transverse piezoresistance coefficients, respectively, for arbitrarily oriented polysilicon grains, and their values are given in Table 3 [19].

Currently, the piezoresistive effect has been utilized as a bio-or chemical detection [48], humidity sensing purpose [4], switch applications [59], biomarker detection in exhaled breath [82], micro scanners [69], pressure sensing [128], and mass-sensitive gas sensors [63]. Zope et al. [117] developed a resistively sensed thermally-driven piezo resonator composed predominantly of CMOS material for mass sensing applications. whereas mass sensitivity of 24.96 kHz/ng was reported. The extracted mass resolution of 16.3 fg have also been observed, hence showing great potential to serve as an aerosol sensor).

Capacitive Sensing

The capacitive sensing mechanism is based on measuring the changes of the capacitance between the stator and rotor fingers or between the fixed plate and movable plate [88]. Capacitive sensing is the main dominant method for micromachined applications due to its compatibility with all the fabrication approaches and stiffness [129, 130]. Capacitive sensing has many attractive features include high sensitivity, low power consumption, simplicity in design, low drift and low-temperature dependency. Furthermore, the measurement of the output signal can be easily fabricated on the PolyMUMPs die using capacitive sensing. Only a single parallel plate can be used to capacitively sensed the variations in the natural frequency or amplitude of the MEMS devices (such as a CMOS-MEMS device and a PolyMUMPs device) or by applying a comb finger (such as a MetalMUMPs device).

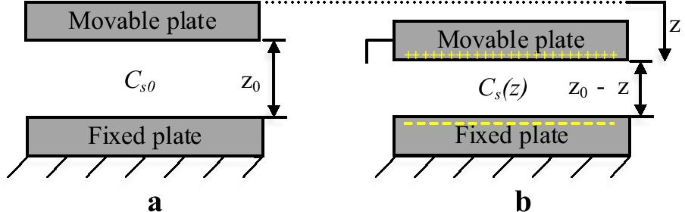

For CMOS-MEMS device and PolyMUMPs devices, when there is no actuation (Fig. 12a), the initial static sensed capacitance (Cs0 ) between the lower fixed plate and the movable top plate is calculated using (8) [19].

$$C_{s0} =\frac{{\varepsilon A_{s} }}{{z_{0} }}$$ (8)where ℇ is the relative permittivity of the dielectrics, As is the area of the sensed plates and z0 is the gap between the fixed and movable plates. When the movable plate is displaced by z (Fig. 12b) the initial gap changes, and hence the capacitance will change too, and it is found by (9).

$$C_{s} (z) =\frac{{\varepsilon A_{s} }}{{z_{0} - z}} =C_{s0} \frac{{z_{0} }}{{z_{0} - z}}$$ (9)

Parallel plate capacitor showing a initial condition and b after displacing the movable plate [19]

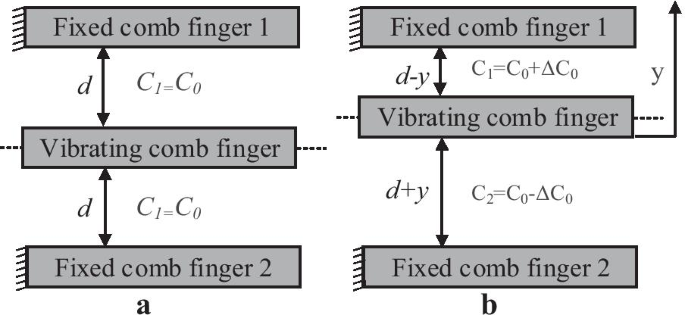

At the same time, for the MetalMUMPs devices, the output can be detected capacitively by utilizing the differential comb fingers design. As appeared in Fig. 13, there are two arrangements of fixed comb fingers to have the differential capacitance.

Comb fingers configuration for MetalMUMPs device showing a the initial condition and b the displacement of the vibrating comb finger [19]

For the initial condition, when the device is not actuated (Fig. 13a), the static detected capacitance C0 for every set of vibrating-fixed fingers could be calculated by (10).

$$C_{0} =n\frac{{\varepsilon l_{f} w_{f} }}{d}$$ (10)where l f and w f are length and width of the overlapping area of the vibrating and fixed comb fingers, respectively. d is the gap between the fixed and vibrating comb fingers and n is the number of the vibrating comb fingers. When the device is moved by y toward the fixed comb finger one as appeared by (Fig. 13b), the capacitances C 1 und C 2 will be changed and relying upon that shift, and their values can be calculated using (11) and (12), respectively.

$$C_{1} (x) =n\frac{{\varepsilon l_{f} w}}{d - y}$$ (11) $$C_{2} (x) =n\frac{{\varepsilon l_{f} w}}{d + y}$$ (12)The output signal of the device will be measured as a voltage due to change in the sensing capacitance upon actuation using MS3110 capacitive readout circuit that translates the change in capacitance to the output voltage change in response to the temperature of the microheaters. Nowadays, capacitive effects are used in MEMS resonators [60], biosensor application [56], humidity sensor [57], diabetes screening [66], Navigation (automobile Global Positioning System (GPS)) [62], a low noise accelerometer [131], and RF MEMS capacitive switches [132].

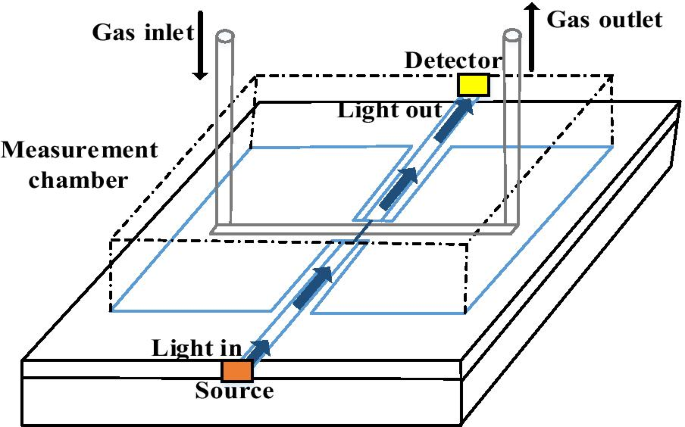

Optical Detection

Optical sensing mechanism depends on detecting the changes in the transmitted light compared to the received light. The detection of compound species by spectral transmission strategy is broadly acknowledged. Optical sensors are notable due to their selectivity since it does not rely upon any chemical reaction or any chemical catalyst activities. Air pollutants identification is recognized by using the characteristics of the optical species (for example, absorption, refractive index, Raman scattering, fluorescence, and reflection). Optical sensors utilize emission and absorption measurements primarily through different technologies such as Fourier transform infrared spectroscopy (FTIR), surface plasma resonance (SPR), differential optical absorption spectroscopy (DOAS), laser diode absorption spectroscopy (LDAS), cavity ring-down spectroscopy (CRDS), non-dispersive infrared (NDIR) spectroscopy, light detection and ranging (LIDAR), UV fluorescence and chemiluminescence for the sensing of air pollutants in air specimens. Normally, the light will be cross through, modified or reflected by some space having the relevant medium (Fig. 14). Beer–Lambert law can be used to govern the optical detection of the air pollutants as per the following:

$$I =I_{0} *e^{ - \alpha l}$$ (13)where the transmitted light through the specimen is I , ich 0 is the received light, α represent the absorptivity, l represents the length of the path.

Schematic representation of an optical MEMS sensor [133]

However, the majority of the applications for optical MEMS are in communications; there are various uses in different fields [134]. The literature covered numerous attempts to introduce the optical detection of air pollutants. A few of these sensors are used to recognize chemicals. This displays the multifunctional part of these sensors. Infrared spectrometry is a case of a technique that can be utilized for optical sensing [135]. In a further notable contribution, Huang and co-workers have also demonstrated [136] the simulation of an integrated optical MEMS accelerometer. The effective simulation results have demonstrated as follows:a resonance frequency of 562.85 Hz, a mechanical sensitivity of 781.64 nm/g, an optical system sensitivity of 1.23, a resolution of 1.037 µg, and low cross-sensitivity. The proposed accelerometer can be used for improvements in MEMS inertial navigation devices. Another model is the Fabry–Perot optical sensor [137]. Basically stated, the principles of this sensor are based on bringing gas into a chamber and a short time later going light through the chamber. Due to changes in the substance piece, the light experiencing will be not exactly equivalent to without the gas. This light is broke down, and from the results, confirmation can be made about the sort of gas being tested. The fruitful testing of an optical MEMS sensor for the location of catechol was reported [133]. The absorbance measurement of catechol oxidation was performed by blue light (472 nm) attached through a MEMS device. The light was transmitted from a free-space blue laser working in persistent wave mode and is focused on a multimode fibre utilizing manually arranged to organize. Received light was coupled by means of the optical fibre to a USB connected spectrophotometer which assisted computerized information collection utilizing the software.

Sensing Mechanisms Discussion

In view of different working principles, the above-mentioned sensing mechanisms can be divided into three types, namely piezoresistive, capacitive and optical mechanisms. There are benefits and drawbacks for different sensing mechanisms at the same time. For instance, optical sensing has good feasibility; however, it is very expensive to implement compared to capacitive and piezoresistive techniques. As a result, piezoresistive and capacitive techniques are the common methods used to sense the output signal. Any small change in the stress could be detected using a piezoresistive technique. A main disadvantage of the piezoresistive sensing technique is the high-temperature reliance of resistivity. In Table 3, present the recent work and progress (last 5 years), including actuation and sensing mechanisms, sensing materials, fabrication technology and application. The miniaturized microchip presented (in Table 4) can be utilized for gas and humidity sensing, human health screening, inertial navigation with good repeatability, high resolution, high sensitivity, and rapid response. In addition, MEMS sensors have been proven to be an effective medium for sensors combined with on-chip electronic circuitry. It can therefore function not only as a portable sensor chip but can also be linked as part of the Internet of Things (IoT) network to achieve real-time and remote high-sensitivity moisture tracking.

Discussion

Recent developments are about new technologies that can harvest energy from the environment, because sustainable self-sufficient micro/nano power sources are an emerging field of nanoenergy, which involves nanomaterials and nanotechnology when harvesting energy for powering micro/nano systems [139]. The triboelectric charge is produced only on the surface dependent on the physical friction between two separate materials. The triboelectric nanogenerator (TENG) is a device that transforms mechanical energy into contact separation or relative sliding between two materials with opposite polarities. TENG based on the coupling effect between triboelectricity and electrostatic induction in which it’s updated progress and potential applications as new energy technology and as self-powered active sensors. The suggested approach uses biomechanical energy transfer to electricity from human activity [139, 140]. Amongst them is a successful study has been investigated for the conversion to wearable energy from portable biometric devices and self-powered sensors based on triboelectricity (i.e. the charge produced on the touch surface) [141,142,143,144].

-

To decrease power consumption during operation, sensors of woken up or almost zero-power supplement need to proposed and investigated, meaning that these sensors do not have any energy consumption. With these components of MEMS, MEMS sensors can work for a long period or can be operated in a self-powered.

-

Looking forward to the future-oriented sensors, sensors with flexibility have become hot topics of the recent research in the latest years owing to their versatility and great prospective in health/human beings applications. Flexible sensors are often used in combination with wearable sensors to have their unique advantages. More than just utilizing the flexible sensor such as a wearable electronic for observation functions, they can be even utilized as a human–machine interface for achieving higher requirements. With the enhancement of the quality of human life, wearable devices and human–machine interfaces have been recognized as important directions for developing sensors of the future with sufficient flexibility and versatile sensing capabilities. Wearable electronic devices can be simply integrated with the human body to extend our perception capabilities. Sensor functions of wearable electronic devices include, but are not limited to, force, strain, electrophysiology, heart rate monitors, temperature, fitness trackers, etc. With the service of various devices among different anatomical positions, development of many applications of the human body sensor can be facilitated from hospital care to fitness and wellness tracking, human–machine interfaces and recognition and assessment of cognitive states.

-

Meanwhile, by combining MEMS sensor with artificial intelligence (AI), the next generation of sensors will provide clear evolutionary impact and help humans interact with other things in various applications circumstances. Moreover, the quick improvement of the modern community has observed the expanding association among people with machines, demanding huge intelligent human–machine devices. Around a huge data and hypersensitive detecting, MEMS sensor utilizing a machine learning strategy dramatically stimulates the enlargement of the coming generation smart sensing system. This interactive system with next-generation sensor provides consumers with a more comprehensive experience. It can be used for many practical applications, such as simulation of sports training, entertainment, medical rehabilitation and so on.

Conclusions and Future Trends

It is well recognized that MEMS-based sensors play a key role in the field of miniaturization and electronic microcircuits. It is necessary to understand and compare these mechanisms since they are the basis of the MEMS-based devices operation and output signal detection. This article reviews several popular actuation and sensing mechanisms related to MEMS devices that have emerged over the past few decades. This article introduced a descriptive overview to the advancement of the actuation and sensing mechanisms of the MEMS-based sensor devices. The up-to-date trends and the restrictions while giving a valuable perception into the field of emerging actuation and sensing technologies. A comprehensive discussion was presented, underlining the significance of the actuation and sensing mechanisms, its structure, working principles, classification, fabrication and applications. Proper understanding of the actuating and sensing mechanisms for the MEMS-based sensor devices play a vital role in their selection and effective application in various innovative technologies. In addition, the proper selection of actuating and sensing techniques in MEMS sensors based on the desired application such as sensitivity, resonant frequency, input\output voltage, temperature etc., will lead to fast-commercialization and better product stability.

In order to perform various tasks for different applications such as industry and electronic equipment, different MEMS devices with different structures collaborated with diverse actuation and sensing mechanisms will arise in true-life. Moreover, MEMS devices will not only be used for simple tasks, but also for more jobs that are complex. At the same time, MEMS devices will have greater freedom and can meet the needs of a variety of applications. However, in order to pursue higher accuracy and miniaturization, the complexity of MEMS device design will continue to increase. In addition, MEMS products have a close relationship with the market. It can be predicted that MEMS devices will realize more functions, miniaturization and low cost, which is a huge challenge for other products. Therefore, in the next few years, MEMS fabrication approaches will develop to a higher level to meet market demand. With the advancement of MEMS device fabrication processes, unique hardware makers will seek after shorter fabrication cycles and quicker fabrication speeds.

One of the central areas of the future trend in this area is reliability research and improvement methods. Moreover, new materials and cost-effective of the fabrication techniques will provide important opportunities for development. It has been demonstrated that the design capability is not limited to standard principles and can improve qualitative performance. Despite MEMS advantages, few challenges still exist in the following aspects.

-

The traditional MOS thin films by MEMS techniques often show poor sensitivity to target gases due to the compact surface structure and low crystallinity.

-

In recent studies, it have tried to integrate high-performance MOS nanomaterials onto microheaters. Still, it is difficult to control and cast the slurry-based MOS nanomaterials onto the suspending heating area of microheaters. However, the low yield and large device-to-device deviation hamper the sensor fabrication on a large scale.

-

It is also complicated to improve the adhesion between microheaters and sensing materials to get stable parameters, especially at high temperatures > 350 °C which results in decreased sensing performance and low stability [14, 145].

-

Fabricating sensing films with high sensitivity using MEMS compatible methods is an urgent goal.

-

Towards a new era, different challenges can face MEMS-based sensors in terms of power supply and intelligence during the operation, such as the challenges of the flexibility of wearable applications, the friendly interactive capabilities of human–machine interface applications, and analysis of the huge data.

Verfügbarkeit von Daten und Materialien

Not applicable.

Abkürzungen

- MEMS:

-

Microelectromechanical system

- pH:

-

Potential hydrogen

- ICs:

-

Integrated circuits

- LOD:

-

Nachweisgrenze

- MUMPs:

-

Multi-user MEMS

- MST:

-

Microsystems technology

- RF:

-

Radio frequency

- CMOS:

-

Complementary metal oxide semiconductor

- CTE:

-

The coefficient of thermal expansion

- AC:

-

Wechselstrom

- DC:

-

Gleichstrom

- RTA:

-

Ring thermal actuation

- PVDF:

-

Polyvinylidendifluorid

- GPS:

-

Global positioning system

- FTIR:

-

Fourier-Transformations-Infrarotspektroskopie

- SPR:

-

Surface plasma resonance

- DOAS:

-

Differential optical absorption spectroscopy

- LDAS:

-

Laser diode absorption spectroscopy

- CRDS:

-

Cavity ring down spectroscopy

- NDIR:

-

Non-dispersive infrared

- LIDAR:

-

Light detection and ranging

- IDE:

-

Interdigitated electrodes

- PZR:

-

Piezoresistive

- EFS:

-

Electrostatic field sensor

- AI:

-

Artificial intelligence

Nanomaterialien

- Virtuelle Sensorfunktion und ihre Anwendungen

- Funktionsweise von Präsenzmeldern und ihre Anwendungen

- Türsensorfunktion und ihre Anwendungen

- Arbeiten und Anwendungen induktiver Sensoren

- Messen Sie Temperaturen mit einem 1-Draht-DS18B20-Sensor und Raspberry Pi

- Sensoren verstehen

- Tragbarer Gassensor für Gesundheits- und Umweltüberwachung

- Executive Roundtable:Sensorik und IIoT

- Graphitbasierter Sensor für tragbare medizinische Geräte

- Lab-On-Chip-Durchfluss- und Temperatursensor