DigiProp positioniert Dowty Propellers und seine Kunden für nachhaltige Plattformen der nächsten Generation

Dowty Propellers (Gloucester, Großbritannien), ein weltweit führender Anbieter von Verbundpropellersystemen und Teil von GE Aviation (Cincinnati, Ohio, USA), hat den erfolgreichen Abschluss seines größten Propeller-Forschungs- und Entwicklungsprogramms DigiProp bekannt gegeben. Dowty leitete das vierjährige „Digital Propulsion“-Programm in Höhe von 20 Millionen £, mit dem Ziel, jeden Aspekt des Designs, der Herstellung und des Testens seiner Propellersysteme zu erneuern.

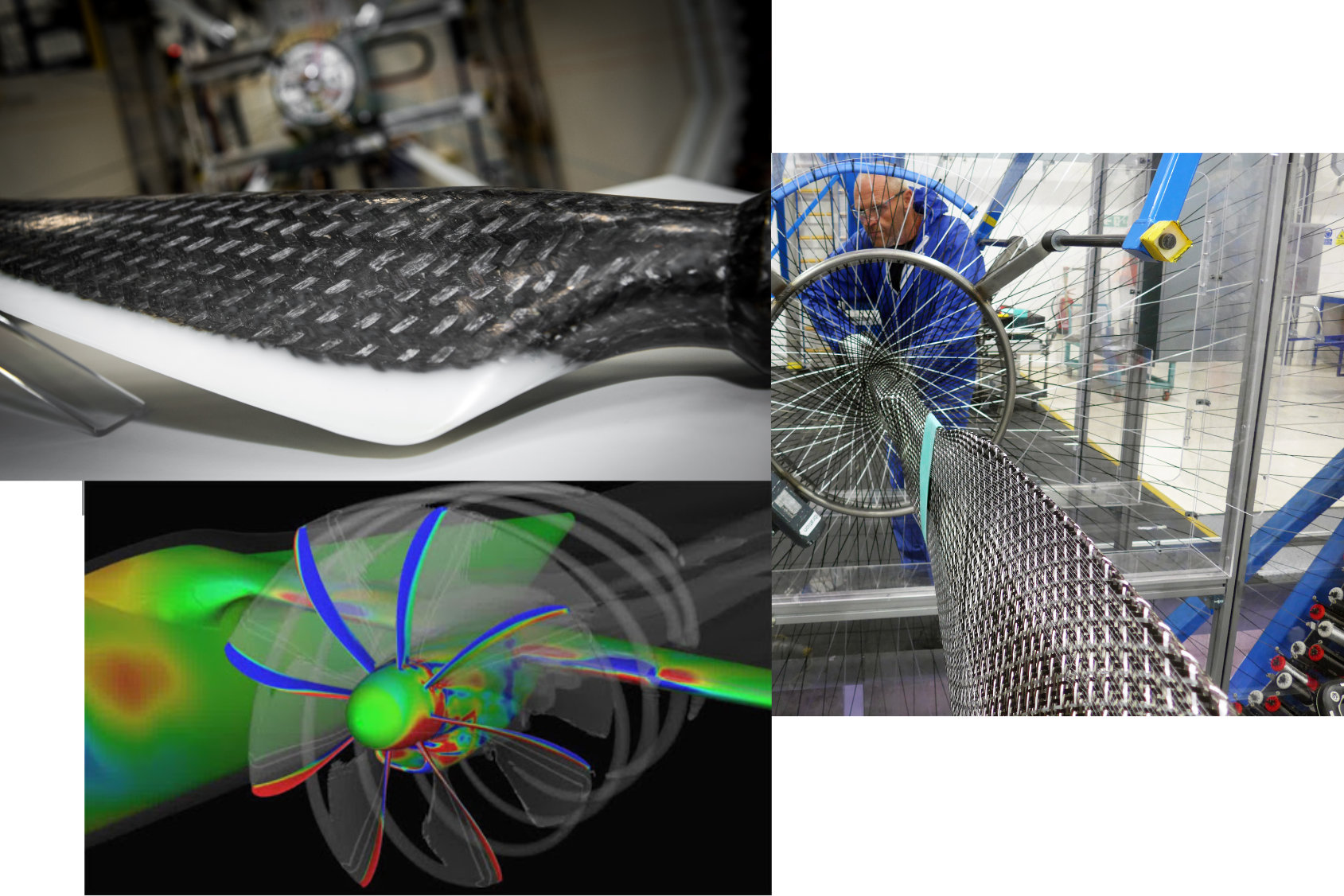

Die Entwicklung von Testmethoden zur besseren Darstellung der Betriebsumgebung war ein Schwerpunktbereich des DigiProp-Programms. Bildnachweis:Dowty Propeller

DigiProp wurde von der britischen Regierung in Zusammenarbeit mit drei der britischen High Value Manufacturing Catapult Center finanziert:dem Advanced Manufacturing Research Center der University of Sheffield (AMRC, Sheffield), dem Manufacturing Technology Center (MTC, Coventry) und The National Composites Zentrum (NCC, Bristol). Zu den erzielten Fortschritten zählen die Erweiterung des triaxialen Flechtens für komplexe Geometriestrukturen, die Entwicklung eines automatisierten Schaum-Thermoformungsprozesses als Alternative zum Gießen oder Bearbeiten und der erfolgreiche Einsatz von Roboter-Ultraschall-Trimmen für Kohlefaser-Preforms. Zusätzliche Entwicklungen umfassen:

- Triaxiales Flechten wurde bis in den industriellen Maßstab entwickelt , nutzt die Richtungseigenschaften fortschrittlicher Verbundwerkstoffe, um Leistung und Festigkeit zu liefern, während gleichzeitig die Vorteile der Leichtbaueigenschaften maximiert werden, um eine Reduzierung des Gesamtblattgewichts zu ermöglichen.

- Thermoplastische Verbundwerkstoffe wurden entwickelt, die Recycling, Abfallreduzierung und Wiederverwendung von Werkzeugen ermöglichen, was das Streben nach CO2-Neutralität unterstützt.

- Einführung eines digitalen Zwillings Während der Entwicklung der neuen Fabrik von Dowty Propellers wurde nicht nur der Footprint der Fabrik optimiert, sondern auch Prozessengpässe identifiziert, um die Herstellungszeit und den Energieverbrauch zu reduzieren, die Ausbeute beim ersten Mal zu verbessern und die Markteinführungszeit für Kunden zu beschleunigen.

- Durch komplexe Datenmodelle, aerodynamisch und akustisch Leistungsverbesserungen sind jetzt für die Kunden von Dowty Propellers verfügbar und die Erstellung eines digitalen Threads hat den Grundstein für die Nutzung von Big Data gelegt.

AMRC zum Thermoformen, Flechten und Ultraschallschneiden von Schaumstoff

„Durch das DigiProp-Programm konnte das AMRC Composite Center die Grenzen dessen, was bei der Composite-Fertigung möglich ist, verschieben“, sagt Dr. Matt Smith, technischer Leiter für Composites-Simulation am AMRC. „Beim Thermoformen von Schaum haben wir diese Komplexität im AMRC noch nie zuvor gemacht. Dowty Propellers war sehr interessiert und beeindruckt von den Ergebnissen und wollte diese Arbeit über das Ende von DigiProp hinaus fortsetzen.“

Roboterzelle KSL von AMRC mit Ultraschall-Messeraufsatz. Mit KukaSim wurde die ideale Position des Werkzeugs für die optimale Schnittbahn ermittelt. Bildnachweis:Dowty Propellers, AMRC

„Außerdem ist es uns gelungen, unsere Fähigkeit zum triaxialen Flechten weiterzuentwickeln“, sagt Smith, „um die Herausforderungen der Produktionsskalierung zu meistern. Wir begannen mit kleinen Versuchen an der University of Manchester mit einfachen röhrenförmigen Strukturen und entwickelten dann eine reale Tragflächengeometrie, wobei das Geflecht in der Lage war, sich der von Dowty Propellers vorgegebenen komplexen Form anzupassen.“

Das Team des AMRC Composite Centers hat auch bewiesen, dass es möglich ist, Materialstapel vor der Formgebung zu vernähen. Anschließend erfolgt der Zuschnitt mit einem an einem Roboterarm montierten Ultraschallmesser. „Das Ultraschalltrimmen war wirklich erfolgreich“, sagt Smith. „Die Vorteile dieser Technologie bestehen darin, dass Materialstapel auf effiziente Weise stabilisiert werden und der Ultraschallschneidprozess die Anforderungen beim multiaxialen Schneiden bewältigen kann.“

„Das von uns entwickelte parametrische Propellersystemmodell ermöglicht es uns, weit mehr Variablen zu verwenden, als ein menschlicher Verstand jemals berechnen könnte, und ermöglicht uns, in wenigen Wochen Tausende von Jahren manueller Berechnungen durchzuführen“, erklärt Jonathan Chestney, Engineering Leader bei Dowty-Propeller. „Dadurch erhalten unsere Kunden eine schnellere Designreaktion und ein höheres Maß an Designoptimierung als je zuvor.“

AMRC sucht jetzt nach zukünftigen Projekten in den Bereichen Thermoformen und Ultraschallschneiden.

NCC zu gemischtem Carbon/TP und Blasenformung

Als Teil von DigiProp überprüfte das NCC-Team den Arbeitsablauf der Blattherstellung und untersuchte verschiedene Technologien und Prozesse, um Blattanforderungen und eine Reihe von geometrischen Einschränkungen eingeben zu können, um so viel Flexibilität wie möglich bei der Konstruktion neuer Blattstrukturen zu schaffen.

NCC entwarf und fertigte dann Prototypen in Originalgröße eines Turboprop-Flugzeugpropellerblatts sowie ein neuartiges Herstellungsverfahren, das Blasenformung mit triaxialem Flechten von vermischten thermoplastischen und Kohlefaserverstärkungen kombiniert. Beim Blasensystem wird eine mit Silikon beschichtete Wachsform als Dorn zum Umflechten verwendet.

Verschiedene Materialzusammensetzungen mussten getestet werden, da die Klinge langlebig sein sollte und frei von Oberflächenfehlern. Der trockene Faservorformling musste auch seine Form behalten und nicht durchhängen, verziehen oder sich bewegen, wenn er um den Dorn geschichtet wird. Dies dient dazu, die korrekte Positionierung und Ausrichtung der Fasern sicherzustellen, um die Absichten und Leistungsanforderungen des Blattdesigns zu erfüllen.

Das Herstellungsverfahren für die thermoplastische Klinge erforderte die Entwicklung eines starren Dorns zum Flechten, der leicht aus der Form entfernt werden konnte, aber nach dem Vorformen eine aufblasbare Silikonblase aufweist. Letzteres würde die Anwendung von Innendruck zur Verfestigung während der Härtung ermöglichen. Die silikonbeschichtete Wachsform bot eine Lösung, aber die Dicke des Silikons musste optimiert werden, um ein Versagen der Blase und eine unvollständige Verfestigung der Verbundklinge zu verhindern.

Durch die Verwendung von Thermoplasten verkürzte NCC den Härtungszyklus auf etwa fünf Minuten im Vergleich zu vier Stunden bei typischen duroplastischen Epoxidharzen. In einer Iteration entfernte NCC den Schaumstoffkern aus der Blattkonstruktion, wodurch eine Gewichtsreduzierung und eine Verbesserung sowohl der Ermüdungslebensdauer als auch der Schlagfestigkeit beobachtet wurden. Insgesamt wurden sechs Prototypen von Propellerblättern entwickelt, die jedes Mal auf Konstruktions- und Fertigungstechniken aufbauen und diese verbessern.

NCC hat berichtet, dass die Arbeit am DigiProp-Programm eine einzigartige Gelegenheit war, digitale Fertigungstechnologien für Schaufeldesigns mit breiteren Anwendungen für andere hohle 3D-Strukturen zu entwickeln. Beispiele sind wirtschaftlich recycelbare Verbundkomponenten für kleinere Elektro-Luftfahrzeuge. Diese Arbeit hat zu einem weiteren Projekt geführt, dem Novel Composite E-Bike, bei dem NCC eine Partnerschaft mit dem in Bristol ansässigen Mountainbike-Hersteller Starling Cycles und Composite Braiding eingegangen ist, einem führenden Unternehmen im Bereich der Flechttechnologie aus thermoplastischen Verbundwerkstoffen.

Zukünftige Technologie jetzt bereitgestellt

„Dies ist das größte Forschungsprojekt, das wir jemals bei Dowty durchgeführt haben, und es hätte nicht besser zeitlich abgestimmt sein können“, sagt Henry Johnston, Präsident von Dowty Propellers. „Wir verfügen jetzt über eine fortschrittliche Suite neuer Technologien, die uns für die nachhaltige Plattformbeschleunigung nach Covid gut aufgestellt sind.“

„Dieses Projekt hat Innovationen in Bezug auf Antriebsleistung und Kosten durch Design und Produktivität hervorgebracht, die dazu beigetragen haben, die Forschung und Entwicklung für Propeller zu verändern“, sagt Mark Scully, Head of Technology for Advanced Systems &Propulsion am Aerospace Technology Institute. „Mit Unterstützung der High Value Manufacturing Catapult-Partner wurde die Fertigungsinnovation in der neuen hochmodernen Dowty-Anlage in Gloucester eingesetzt.“

Die vom Konsortium vorgenommene stufenweise Veränderung der Fertigungskapazitäten eröffnet neue Möglichkeiten, die britische Propellerfertigungsbasis für die Luft- und Raumfahrt zu vergrößern, indem Verbundtechnologie mit industrieller Digitalisierung genutzt wird, um Produktionskosten zu senken und die Leistung zukünftiger Antriebssysteme im 200-Milliarden-Euro-Luftfahrtsektor in Europa zu steigern.

Dowty Propellers beginnt jetzt damit, die in DigiProp realisierten Technologien für sich entwickelnde Flugzeuganwendungen und für Plattformen der nächsten Generation einzusetzen. Potenzielle Kunden profitieren von der Fähigkeit des Unternehmens, Handelsstudien mit kurzen Durchlaufzeiten für Leistungsanalysen zu unterstützen.

Dowty macht deutlich, dass DigiProp ohne die Unterstützung und Finanzierung durch das ATI-Programm, eine gemeinsame Investition der britischen Regierung und der Industrie, um die Wettbewerbsposition des Landes in der Entwicklung und Herstellung ziviler Luft- und Raumfahrt zu erhalten und auszubauen, nicht möglich gewesen wäre. Das ATI-Programm, das durch eine Partnerschaft zwischen dem Aerospace Technology Institute (ATI), dem Department for Business, Energy &Industrial Strategy (BEIS) und Innovate UK durchgeführt wird, befasst sich mit den Herausforderungen in den Bereichen Technologie, Leistungsfähigkeit und Lieferkette.

Harz

- ADLINK:extrem robuste VITA 75-Computerplattform für Militär und Luft- und Raumfahrt

- Materialien:Glas- und kohlenstofffaserverstärktes PP für die Automobilindustrie

- Antifog-PC-Folie für Visiere, Linsen und Brillen

- Braskem kooperiert mit Universität für nachhaltige Kunststoffproduktion durch CO2-Abscheidung und -Verwendung

- Hochviskoses PEEK für Spritzguss und Extrusion

- Nachhaltige globale Verpackungen für Toilettenreiniger

- Mitsubishi Chemical Advanced Materials strebt Klimaneutralität bis 2023 und Klimapositivität bis 2030 an

- Sechs Schlüssel zur Entdeckung der Goldlöckchen-Preise für Unternehmen und Kunden

- Geek+ unterstützt Fernoperationen und neue Bereitstellungen für Decathlon in China

- Automatisierung und Cybersicherheit:Rundumschutz für Kunden