Thermoplastisches Nanokomposit von Alpine Advanced Materials zeigt UV-Beständigkeit

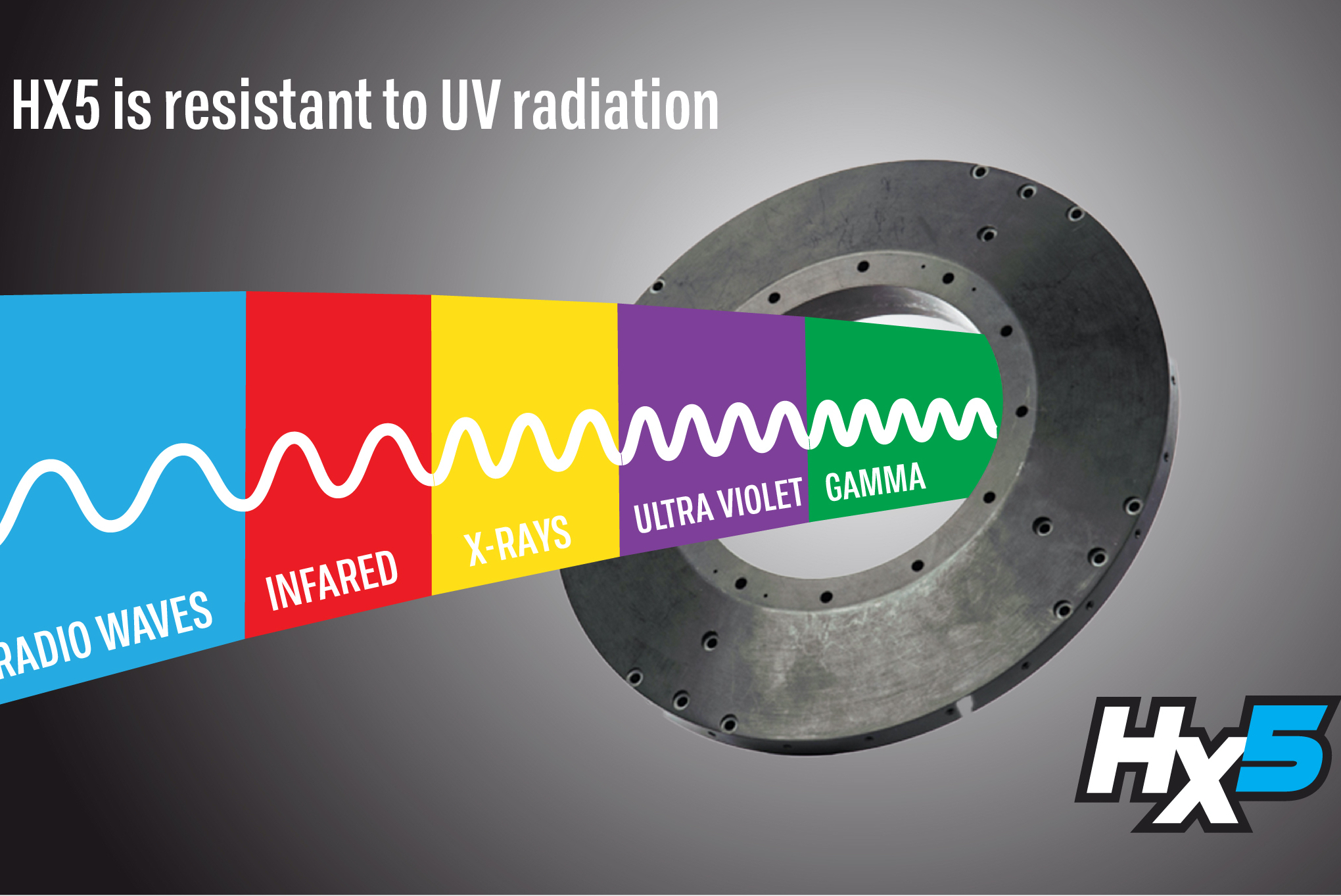

Alpine Advanced Materials (Dallas, Texas, USA) hat kürzlich berichtet, dass es die wachsenden Vorteile seines Flaggschiffs HX5 thermoplastischer Nanoverbundwerkstoff UV-Beständigkeit hinzugefügt hat. Basierend auf Tests mit UVA- und UVC-Belichtung (Ultraviolett A und Ultraviolett C) zeigte das neuartige Material eine außergewöhnliche Beständigkeit gegenüber beiden UV-Wellenlängen ohne nachteilige Auswirkungen auf das Aussehen oder die mechanische Leistung.

Aufgrund seiner hohen Frequenzen und großen Energiemengen, so Alpine, interagiert UV mit Molekülen und kann zum Materialabbau beitragen. Es ist wichtig, die Auswirkungen der UVA-Exposition zu verstehen, da sie 98% der UV-Strahlung ausmacht, die die Erdoberfläche erreicht. Auf der anderen Seite hat UVC aufgrund seiner Verwendung zur Dekontamination von Oberflächen, insbesondere nach COVID-19, zunehmend an Bedeutung gewonnen.

„Wir haben einen enormen Anstieg der Verwendung von UVC-Strahlung zur Desinfektion in Krankenhäusern, öffentlichen Verkehrsmitteln, Büros und Gewerbe-/Wohnräumen beobachtet, wobei die Übertragung von Mikroben jetzt oberste Priorität hat“, sagt Roger Raley, Präsident von Alpine Advanced Materials. „Sowohl es als auch die UVA-Strahlung enthalten erhebliche Energie für den Abbau, daher ist es für uns wichtig zu wissen, wie unsere fortschrittlichen Materialien abschneiden, damit die Unternehmen, mit denen wir zusammenarbeiten, ihre Herstellung von Teilen und Komponenten kontinuierlich verbessern können.“

HX5 ist ein leichtes thermoplastisches Nanokomposit in Luftfahrtqualität, das von Lockheed Martin Skunk Works (Palmdale, Kalifornien, USA) entwickelt wurde, um bearbeitetes Aluminium in Luftfahrtqualität bei halbiertem Gewicht zu ersetzen. Mit einem hohen Verhältnis von Festigkeit zu Gewicht, thermischer Stabilität, Umweltbeständigkeit und Fertigungsflexibilität kann es wie Aluminium spritzgegossen, geformt, extrudiert oder bearbeitet werden, sodass Komponentenhersteller komplexe, aber starke Formen herstellen können. Basierend auf den neuesten Tests hat es sich auch als außergewöhnliche Dämpfung für die EMI-Abschirmung erwiesen und behält bis zu 96% seiner ursprünglichen mechanischen Leistung, wenn es fünf Millionen Rad Gammastrahlung ausgesetzt wird.

Nach Angaben des Unternehmens wurde HX5 bei den unabhängig durchgeführten UVA-Tests gemäß ASTM G154 500, 1.000 und 1.500 Stunden UVA-Strahlung ausgesetzt. Nach der Exposition wurde HX5 dem Vier-Punkte-Biegetest gemäß ASTM 6272-Standards unterzogen und soll sowohl eine hohe Beständigkeit als auch keine nachteiligen Auswirkungen auf das Aussehen oder die mechanische Leistung gezeigt haben. Bei den UVC-Tests wurden HX5-Proben sieben Jahre lang einer UVC-Strahlung ausgesetzt, die fünf Minuten pro Tag simulierte, gefolgt von einer Bewertung mit dem Vier-Punkte-Biegetest, der ebenfalls keine Leistungseinbußen oder Auswirkungen auf die physikalischen oder ästhetischen Eigenschaften des Materials feststellte.

„Unsere einzigartige Formulierung, die Additive enthält, ermöglicht es HX5, UV-Photonen zu absorbieren und die Beschädigung von Polymerbindungen zu reduzieren, wodurch es sich von anderen Polymeren unterscheidet“, fügt Raley hinzu. „Wir wussten bereits, dass HX5 durch flüssige Desinfektionsmittel nicht negativ beeinflusst wird, aber dies ist ein weiterer Punkt, da wir mit den Marktanforderungen Schritt halten. Unabhängig von der UV-Belastung passen wir zusammen.“

HX5 wurde in mehr als einem Jahrzehnt der Tests und mit einer F&E-Investition von über 50 Millionen US-Dollar entwickelt und hat außerdem eine extreme Korrosionsbeständigkeit gegenüber Lösungsmitteln, Kraftstoffen, Schmiermitteln und Chemikalien bewiesen, wodurch es den anspruchsvollsten Anwendungen standhält.

Harz

- Thermoplastische vs. duroplastische Materialien:Was ist der Unterschied?

- Materialien:Fortschrittliche Fluorpolymere verbessern thermoplastische Verbundwerkstoffe

- Materialien:Fortschrittliches LSR-System mit Niedertemperaturhärtung

- Domo, RPD-Partner zur Beschleunigung des 3D-Drucks mit fortschrittlichen Materialien

- DuPont übernimmt den Hersteller fortschrittlicher Materialien Rogers Corp.

- Alpine Advanced Materials lizenziert Lockheed thermoplastisches Nanokomposit

- NIARs NCAMP-qualifizierender TenCate thermoplastischer Verbundwerkstoff

- CAMX 2018-Vorschau:TenCate Advanced Composites

- Schweißen von thermoplastischen Verbundwerkstoffen

- BASF investiert in chinesischen Fonds für fortgeschrittene Materialien