Flexible Kohlefaserplatten ermöglichen Hochleistungsschuhe

Carbonfaser-Zwischensohlenplatten, -schäfte und andere Komponenten verbessern seit Jahren die Leistung und reduzieren das Gewicht von Sportschuhen der Spitzenklasse. Allerdings, erklärt Junus Khan, Gründer und Vorsitzender von Carbitex Inc. (Kennewick, Washington, USA), müssen Schuhentwickler auch bei Verbundwerkstoffen in der Regel Kompromisse eingehen, wenn es um die Materialwahl für Zwischensohlenplatten geht:Sie haben die Wahl zwischen einem Material, das steif genug ist, um den Fuß bei der erforderlichen Aktivität unterstützen, auch wenn er unflexibel und schwer sein kann, oder ein Material, das leicht und flexibel ist, aber nicht so viel Halt bietet. Entweder die Wahl oder ein Kompromissmaterial, das irgendwo dazwischen liegt, macht den Schuh – und den Träger – von Natur aus ineffizient, etwas, das Carbitex nach eigenen Angaben durch die Entwicklung seiner Produktlinie aus flexiblen Kohlefaser/thermoplastischen Verbundmaterialien überwinden konnte.

Khan merkt jedoch an, dass er ursprünglich nicht darauf aus war, die Schuhindustrie zu verändern. Vor etwas mehr als 10 Jahren warf Khan, der einen wirtschaftlichen Hintergrund hat, aber durch seine Arbeit in der Automobilindustrie Kohlefaserverbundwerkstoffe kennengelernt hat, einen Blick auf den Gepäckmarkt und fragte sich, warum Gepäckhersteller versuchten, die Ästhetik von Kohlefaser nachzuahmen Verwenden von ballistischem Nylon und anderen Stoffen, anstatt echte Kohlefasern zu verwenden. Da er keine Firma finden konnte, die ein weiches, biegsames Kohlefaserprodukt für den Gepäckmarkt herstellte, beschloss er, es selbst herzustellen.

Im Jahr 2010 begann Khan in seiner Freizeit mit der Untersuchung verschiedener Kohlefasermaterialien in seiner Garage und 2011 wurden sein erstes Material und Verfahren im Pacific Northwest National Laboratory des US-Energieministeriums getestet. Zu diesem Zeitpunkt, sagt er, „hatte ich ein tragfähiges Konzept und ein besseres Verständnis für den Materialraum“, und er beschloss, dieses Konzept in ein Unternehmen umzuwandeln, mit dem Ziel, das Material weiterzuentwickeln und schließlich zu verkaufen. Carbitex Inc. wurde im Februar 2012 gegründet.

Vom Gepäck bis zum Schuhwerk

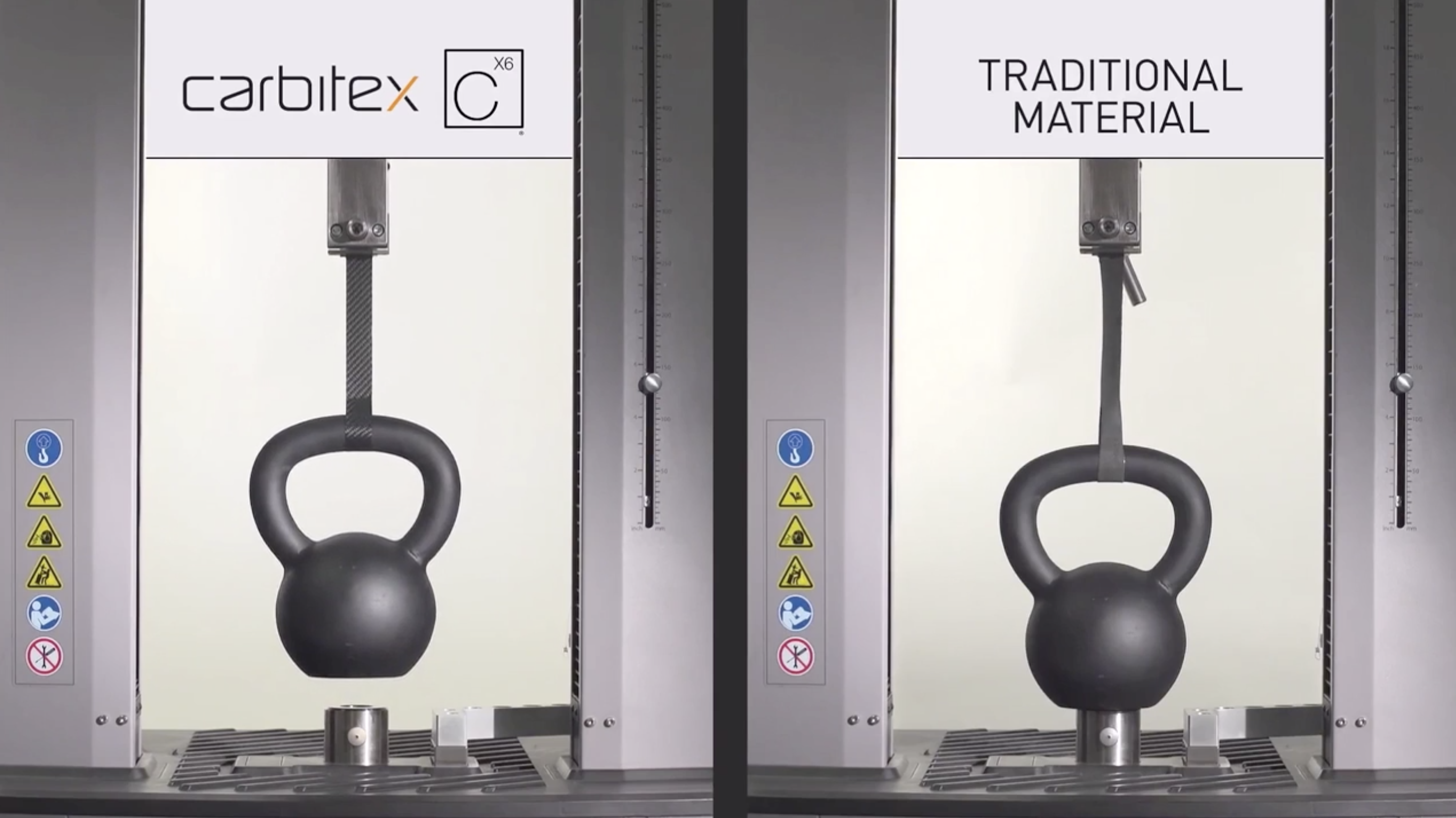

Khan erklärt, dass andere Unternehmen halbflexible Kohlefasergewebe entwickelt haben, indem sie eine einzelne Gewebelage zwischen zwei thermoplastischen Folien aufhängen. „Wenn Sie dieses Material jedoch unter Spannung ziehen, besteht die Fehlermöglichkeit darin, dass Filme von der Oberfläche des Kohlenstoffs abreißen“, sagt er, was bedeutet, dass eine Tendenz zur Delamination die dem Laminat tatsächlich zur Verfügung stehende Flexibilität beeinträchtigen kann.

Erhöhte Flexibilität. Das CX6-Produkt von Carbitex verwendet ein speziell entwickeltes Bindemittel, um die Flexibilität des Laminats im Vergleich zu anderen Verbundmaterialien zu erhöhen.

Erhöhte Flexibilität. Das CX6-Produkt von Carbitex verwendet ein speziell entwickeltes Bindemittel, um die Flexibilität des Laminats im Vergleich zu anderen Verbundmaterialien zu erhöhen. Das CX6-Produkt von Carbitex, sein ursprüngliches Produktangebot, ist ebenfalls ein einlagiges Kohlefasergewebe, das zwischen thermoplastischen Folien laminiert ist. Aber, sagt Khan, dass der Stoff zuerst mit einem speziell entwickelten Bindemittel behandelt wird, das dem laminierten Stoff laut einem 2015 eingereichten US-Patent Carbitex eine „Flexibilität ähnlich einem Stoff, der nicht mit Polymerfolien laminiert ist, und eine verbesserte Haftung und Zugfestigkeit“ verleiht. Er fügt hinzu:„Wenn Sie unser CX6-Material unter Spannung ziehen, besteht die Fehlerursache darin, dass die Fasern tatsächlich brechen und nicht die Folie delaminiert. Sie erhalten wirklich die charakteristische Stärke der Kohlefaser.“ Dem Material werden auch im Vergleich zu anderen Verbundmaterialien sehr geringe Dehnungseigenschaften nachgesagt, für die Carbitex in präzise gefertigten Schuhkomponenten mit verbesserter Kraftübertragung Verwendung fand.

Carbitex begann mit dem Verkauf seines ersten CX6-Produkts in der Gepäck- und Handtaschenindustrie an Unternehmen wie Tumi (South Plainfield, N.J., USA), wie es Khan ursprünglich beabsichtigt hatte. Schnell erhielt Carbitex jedoch Anfragen aus einer Vielzahl anderer Branchen, beispielsweise aus der Unterhaltungselektronik. Während das Wachstum spannend war, sagt er:„Gleichzeitig merkten wir, dass wir uns sehr dünn streuen.“ Vor etwa drei Jahren entschied sich das Unternehmen, sich auf einen Markt zu konzentrieren, der das größte Potenzial zeigte:Schuhe.

Heute liefert Carbitex seine Kohlefaserplatten in der gesamten Schuhindustrie, wo sie beim Snowboarden, Radfahren, Wassersport, Laufen, Wandern, Modeprodukten und mehr verwendet werden. Eine der neuesten und leistungsstärksten Schuhanwendungen des Unternehmens ist ein Fußballschuh, der im Herbst 2020 von Adidas veröffentlicht wurde.

AFX und DFX:Schuhe transformieren

Fokus auf Schuhe. Obwohl Carbitex erwartet, bald in andere Branchen vorzudringen, konzentriert sich Carbitex bisher hauptsächlich auf die Schuhindustrie.

Fokus auf Schuhe. Obwohl Carbitex erwartet, bald in andere Branchen vorzudringen, konzentriert sich Carbitex bisher hauptsächlich auf die Schuhindustrie. In den letzten Jahren hat Carbitex zwei neue Composite-Technologien namens AFX und DFX auf den Markt gebracht. Laut Khan ist die Steifigkeit einer Carbitex-Kohlefaserplatte im Gegensatz zu „typischen Verbundwerkstoffen“, deren Steifigkeit durch die Faserorientierung und die Lagenlänge gesteuert wird, über ihre gesamte Länge gleichmäßig. Während andere Verbundwerkstoffe aus einer Art von Harzsystem und Fasern bestehen können, sind die Materialien von Carbitex komplexer und umfassen komplizierte Schichten aus Polymerfolien und Gewebeschichten, um die gewünschten Flexibilitätseigenschaften zu erzielen. „Eine sehr einfache Version unseres AFX-Materials könnte zwei verschiedene Arten von Kohlefasern enthalten, die zwischen zwei oder drei verschiedenen Arten von Polymeren eingebettet sind“, sagt er. „Es ist ein kompliziertes Schichtsystem, und Sie müssen verstehen, wie diese Schichten für die [erforderlichen] Eigenschaften zusammenkommen müssen.“

Im Allgemeinen beginnt der Herstellungsprozess mit dem Schichten von Stoffen, die mit Bindemitteln oder anderen Stoffbehandlungen behandelt werden können, und Polymerfolien zu einer Platte. Eine Vielzahl von Fasern von verschiedenen Lieferanten wird verwendet, obwohl Khan sagt, dass die meisten Produkte von Carbitex Fasern von Toray Composite Materials America (Tacoma, Washington, USA) und oft gespreizte Tow-Stoffe von Hexcel (Stamford, Connecticut, USA) enthalten. Polymere variieren auch je nach Anwendung, sind jedoch aufgrund ihrer Flexibilität und Formbarkeit in der Regel thermoplastisch, „obwohl sie manchmal je nach Anwendung nicht vollständig thermoplastisch sind“, fügt er hinzu.

Diese Platten werden in beheizten Pressen konsolidiert; nach der Entnahme werden einzelne Teile per Wasserstrahl geschnitten und geformt. Die Herstellung in Platten anstatt das Auflegen einzelner Teile führt zu einer höheren Leistung als herkömmliche Layups, sagt Khan.

Herstellungsprozess

Zunächst werden bestimmte Lagen aus Geweben, Prepregs und Polymerfolien zu einem Paneel gestapelt.

Als nächstes wird die Platte in einer beheizten Presse konsolidiert.

Per Wasserstrahl werden aus den ausgehärteten Platten spezifische Bauteile geschnitten.

Durch die Vermeidung einzelner Teile-Layouts wird ein höherer Durchsatz erreicht, so Carbitex.

Die resultierende Zwischensohle aus Kohlefaserverbundstoff (abgebildet ist eine DFX-Komponente) wird zu einer endgültigen Schuhanwendung zusammengebaut.

Vorherige NächsteNeben dem Gleichgewicht zwischen Steifigkeit und Flexibilität stellt die Entwicklung von Schuhen jedoch eine zusätzliche Herausforderung dar:Der menschliche Fuß kann sich nur in eine Richtung beugen, ohne sich zu überdehnen oder zu brechen, daher müssen Schuhmaterialien die Vielseitigkeit haben, sich in bestimmte Richtungen zu biegen, aber nicht in andere. . Carbitex erreicht dies, sagt Khan, durch kontrolliertes Knicken oder Biegen der

Absichtliches Knicken. Das AFX-Material ist so konzipiert, dass es sich nur in eine Richtung biegt und den Einschränkungen des menschlichen Fußes folgt.

Absichtliches Knicken. Das AFX-Material ist so konzipiert, dass es sich nur in eine Richtung biegt und den Einschränkungen des menschlichen Fußes folgt. laminieren. „Normalerweise wird bei Verbundwerkstoffen das Wort „Knicken“ auf Versagen zurückgeführt“, sagt Khan, „aber wir haben Wege gefunden, um der Faser zu ermöglichen, sich zu verbiegen, aber nicht zu brechen.“ Diese Erfindung sei zunächst zufällig entstanden, als ein Kollege erkannte, dass eine bestimmte Kombination von Faser- und Polymerschichten zu einem Material geführt hatte, das sich nur in eine Richtung wölbte. „Uns war klar, dass dies einen Vorteil haben musste“, sagt Khan, „also begannen wir, die Schichten abzuschälen, um zu erfahren, wie es passierte, und dann zu verstehen, wie wir es absichtlich tun konnten.“

Das resultierende Produkt heißt AFX, wobei „AF“ für „Asymmetrically Flexible“ steht, was bedeutet, dass es sich in eine Richtung biegt, in der anderen jedoch völlig starr ist. Laut einer Patentanmeldung aus dem Jahr 2018 besteht das AFX-Produkt von Carbitex aus einer Gewebeschicht, einer Prepreg-Schicht und dazwischen mindestens einer Polymerschicht, die zu einer Baugruppe kombiniert werden, die dann geformt und ausgehärtet wird. „Die geschichtete Anordnung weist einen hohen Biegewiderstand in eine erste Richtung und einen geringen Biegewiderstand in eine entgegengesetzte zweite Richtung auf“, heißt es in dem Patent.

„Unsere Technologie ermöglicht das Maß an Steifigkeit und Schutz in der gewünschten Richtung“, fügt Khan hinzu. Ein Wanderschuh mit einer AFX-Kohlefaser-Zwischensohle bietet beispielsweise die erforderliche Unterstützung und Steifigkeit, um den Fuß vor falschem Beugen auf unebenem oder vertikalem Gelände zu schützen, aber „wenn Sie Ihren Fuß beugen, um auf flachem Boden zu gehen, [ der Stiefel ist] genauso flexibel wie beispielsweise ein Laufschuh“, sagt er. AFX ist auch leichter als die Kombination aus Board- und Gummimaterialien, die oft zur Verstärkung von Wanderschuhen verwendet werden.

Das dritte Produkt von Carbitex heißt DFX, ein Derivat von AFX, das für „Dynamisch flexibel“ steht, was bedeutet, dass sich die Steifigkeit des Materials im Schuh mit der Bewegung des Fußes ändert. Mit DFX „können Sie [einen Schuh] haben, der in bestimmten Winkeln super flexibel ist und dann bei höheren Winkeln progressiv oder exponentiell steifer wird“, sagt Khan. „Bei Schuhen korreliert dies direkt mit der Leistung.“ Laut seiner Patentanmeldung im Jahr 2020 besteht DFX aus mindestens drei Schichten, die zu einem Laminat zusammengefügt und ausgehärtet sind:eine bindemittelverstärkte, flexible Gewebeschicht; eine steifere Gewebeschicht; und mindestens eine Polymerschicht.

Khan merkt an, dass ein Laufschuh oder Stollen weich und flexibel sein kann, wenn ein Athlet auf eine Laufbahn oder auf ein Feld geht, und wenn der Läufer dann abhebt und der Fuß beginnt, sich in einem höheren Winkel zu beugen, wird der Schuh steifer, um zu stützen die Bewegung . „Unternehmen müssen keine Kompromisse mehr eingehen und eine bestimmte Mittelfußsteifigkeit wählen – wir können die verschiedenen Funktionen einer bestimmten Aktivität identifizieren und die Steifigkeit darauf aufbauen.“

„Eine andere Sichtweise ist, dass DFX die Leistung des Fußes steigert und wie Muskeln oder Bänder wirkt, die je nach Dehnung flexibel oder steif werden. Das AFX-Material verhält sich eher wie ein Gelenk wie Ihr Ellbogen oder Ihr Knöchel – es ist so konzipiert, dass es sich wirklich gut in eine Richtung biegt“, fügt er hinzu.

Dynamische Flexibilität. In Adidas X Ghosted Fußballschuhen und ähnlichen Anwendungen ermöglicht das DFX-Material eine veränderliche Flexibilität je nach Bewegung des Trägers.

Dynamische Flexibilität. In Adidas X Ghosted Fußballschuhen und ähnlichen Anwendungen ermöglicht das DFX-Material eine veränderliche Flexibilität je nach Bewegung des Trägers. Jede bisherige Materialiteration wurde speziell für einen bestimmten Leistungsbereich und Grad der Fertigungsintegration entwickelt, der für die Industrie als anwendbar identifiziert wurde, mit Raum für individuelle Anpassungen, wie z. B. spezifische Steifigkeits- oder Haltbarkeitsanforderungen. Das Unternehmen bietet potenziellen Kunden auch individuelle Muster an. „Wir sammeln kontinuierlich Daten über unsere Verbundwerkstoffe und wie sie funktionieren und warum, und haben unsere eigenen Modellierungssysteme entwickelt, um verschiedene Versionen nach Bedarf ziemlich schnell umzuwandeln. Normalerweise können wir innerhalb von ein oder zwei Tagen nach Erhalt einer Anfrage ein individuelles Muster anfertigen und das Haus verlassen“, fügt Khan hinzu.

Über Schuhe hinaus

„Im Moment ist es unser Ziel, im Schuhbereich weiter zu expandieren und zu versuchen, diese Gelegenheit zu nutzen“, sagt Khan. Langfristiges Ziel ist es jedoch, in andere Branchen wie die Luft- und Raumfahrt und medizinische Anwendungen zu expandieren.

„Eine Branche, die für uns wirklich am wichtigsten ist, sowohl als Markt, in dem unsere Produkte einen echten Nutzen hätten, als auch als einer, der einige Ähnlichkeiten mit Schuhen aufweist, ist der Bereich der Orthopädie und Prothetik und vielleicht sogar der Roboterbereich. " er sagt. Dynamische Flexibilität bei prothetischen Gliedmaßen, fügt er hinzu, wird derzeit durch schwere und teure elektronische Systeme und hydraulische Aktuatoren erreicht. Khan stellt sich die Verwendung von Carbitex-Produkten in Anwendungen wie Knie- oder Rückenorthesen vor, bei denen das Material so konstruiert sein könnte, dass es bestimmte Bewegungen oder Überstreckungen verhindert, während es andere Bewegungen ermöglicht. Er fügt hinzu:„Mit einer Orthese lähmt man normalerweise einen Teil des Körpers einer Person, weil nur eine Bewegung wirklich schlecht für sie wäre. Der Schlüssel wäre, eine Stütze herzustellen, die diese eine Bewegungsrichtung einschränkt, es der Person jedoch ermöglicht, sich dann in andere Richtungen zu bewegen.“ In Übereinstimmung mit diesem Ziel hat Carbitex kürzlich mit der Entwicklung einer Anwendung mit einem Unternehmen begonnen, das Zahnspangen für Kinder herstellt. Die Materialien des Unternehmens wurden laut Carbitex auch verwendet, um ein Kohlefaserpolster für eine Kompressionsärmel für Wanderer und eine Nackenstütze zu entwickeln, die mit dem Helm und den Schulterpolstern eines Fußballspielers verbunden wird, um zu verhindern, dass der Nacken während des Spiels nach hinten schnappt.

Bei der Verfolgung anderer Anwendungen hofft Carbitex, mit seinen Produkten Materialkompromisse in anderen Branchen zu eliminieren, wie es bei Schuhen ständig angestrebt wird. Khan fügt hinzu:„Es klingt cooler zu sagen, dass Sie nach Produkten streben, die Sie schneller, besser und stärker machen, und das tun wir – aber letztendlich streben wir immer nach Effizienz.“

Harz

- Kohlenstofffasern

- 3 Vorteile einer Kohlefaser-Uhr

- Kohlenstofffasermaterial in der Luft- und Raumfahrtindustrie:Wissenswertes

- Was ist unidirektionale Kohlefaser?

- Die Rolle von Verbundwerkstoffen in der Automobilindustrie

- Warum Kohlefaser ein großartiges Herstellungsmaterial für Schmuck ist

- Was ist Kohlefaser?

- Kohlefaserverstärkter Kunststoff (CFK)

- Vorteile von Carbonfaser-Schuhen

- Verbundstoffrecycling – keine Ausreden mehr