Industrialisierung der additiven Fertigung:3 wichtige Trends im Jahr 2021

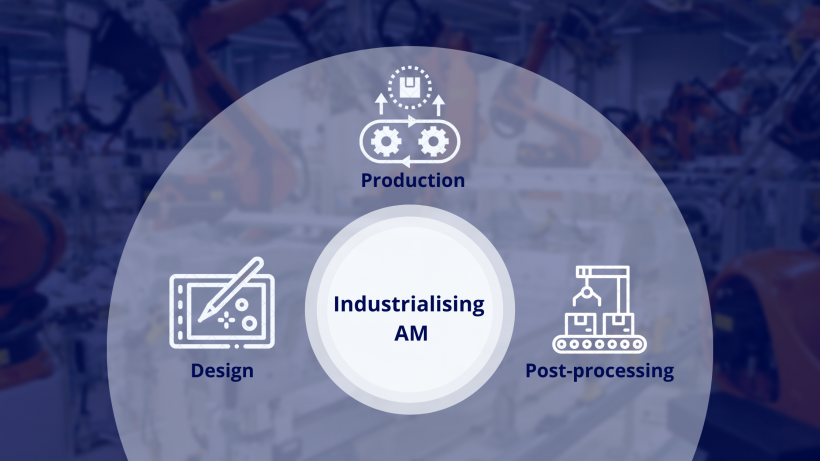

Additive Fertigung basiert auf drei Elementen:Design, Produktion und Nachbearbeitung. Was sind die aktuellen Trends in jedem dieser Bereiche und wie entwickeln sie sich, um die Industrialisierung des 3D-Drucks zu unterstützen?

Ein wesentlicher Teil der Konstruktion für die additive Fertigung (DfAM) bleibt manuell. Selbst ein erfahrener Ingenieur kann 30 Minuten bis zu einigen Stunden mit einem neuen Teil verbringen, um die beste Ausrichtung, Technologie und Material zu verstehen.

Für Hersteller, die AM für Hunderte von Teilen einsetzen möchten, könnte es über ein Jahr hinweg Zehntausende von Dollar an Entwicklungszeit kosten, nur um zu bestimmen, ob und wie jedes einzelne 3D-Druck hergestellt werden soll.

AM-Softwareunternehmen gehen diese Herausforderung auf verschiedene Weise an, um die Designphase zu vereinfachen und AM zu einer skalierbaren Technologie zu entwickeln.

Die nTop-Software von Ntopology bietet beispielsweise wiederverwendbare Design-Workflows, während bestimmte sich wiederholende Aufgaben, wie das Erstellen einer Gitterstruktur oder das Hinzufügen von Seriennummern, automatisiert werden können.

Um die Realisierbarkeit von Designs zu verstehen, hat PrintSyst ein KI-basiertes Tool entwickelt, das es Ingenieuren ermöglicht, STL-Dateien zu bewerten und Einblicke in geeignete Prozesse, geeignete Materialien und erwartete Kosten zu erhalten. Das Ergebnis ist ein Werkzeug, mit dem Ingenieure schnelle, einfache und genaue Entscheidungen zum 3D-Druck treffen können.

Für komplexere Anwendungen wie Verbund- oder Metallteile reicht eine einfache Dateibewertung jedoch möglicherweise nicht aus.

Hier kommt Simulationssoftware ins Spiel, mit der Ingenieure den Druckprozess modellieren und die Auswirkungen verschiedener Parameter auf die Materialeigenschaften vorhersagen können. Dieser Ansatz spart Zeit und Kosten, die mit der Trial-and-Error-Build-Modellierung verbunden sind.

Allerdings kann die Simulation des AM-Builds erhebliche Rechenressourcen erfordern, obwohl einige Softwareanbieter versuchen, diese Hürde zu überwinden, indem sie ihre Design- und Engineering-Tools mit der Cloud verbinden und intensive Berechnungen entlasten.

Aber die ultimative Entwicklung, die die Tür für ein optimiertes DfAM öffnet, ist die Interoperabilität und Konnektivität zwischen verschiedenen Design- und Simulationstools.

Aus diesem Grund beobachten wir immer mehr Partnerschaften zwischen kleineren Softwareunternehmen, während größere Player daran arbeiten, ihre Angebote unter einer Lösung zu bündeln. Autodesk hat beispielsweise seine Suite von Netfabb-Tools für den 3D-Druck in seine Fusion 360-Suite zusammengelegt und kürzlich auch die Aufnahme einer Simulationserweiterung angekündigt.

Dieser Trend fällt in die größere Bewegung, einen verbundenen digitalen Thread zu erstellen, bei dem Daten problemlos über die Design-, Produktions- und Nachbearbeitungsphasen fließen. Und damit sind wir bei der nächsten spannenden Entwicklung des digitalisierten additiven Produktionsmanagements.

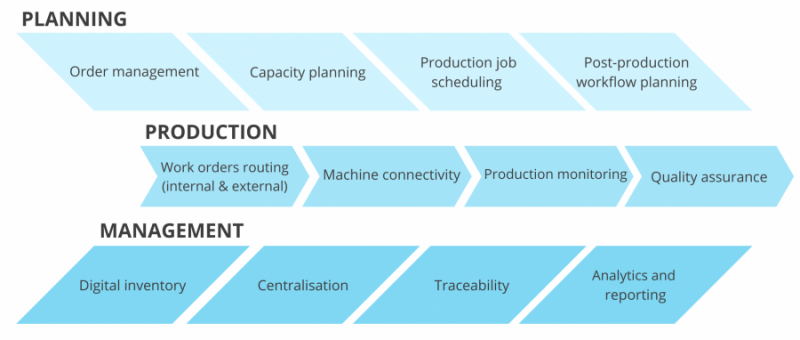

Die Industrialisierung von AM bedeutet, so viel manuelle Arbeit wie möglich zu eliminieren, um eine effiziente, skalierbare und fehlersichere Produktion zu ermöglichen. In dieser Hinsicht ist ein Trend, den Hersteller beachten sollten, das Aufkommen fortschrittlicher Produktionsmanagementlösungen.

In AM deckt das Produktionsmanagement die wichtigsten Phasen des AM-Produktionsprozesses ab, z. B. das Bündeln von Aufträgen für einen Build, die Planung von AM-Systemen, die Planung von Nachbearbeitungs- und QS-Vorgängen und die Verfolgung, dass jeder Schritt wie geplant ausgeführt wird.

Viele Benutzer der AM-Technologie verlassen sich jedoch immer noch darauf, dass ihre Mitarbeiter diese Aufgaben manuell mit Hilfe von schlecht angepassten Lösungen wie Tabellenkalkulationen erledigen, wodurch Dateneingabe und Fehler zur Normalität werden.

Die Digitalisierung von Produktionsmanagementprozessen bringt AM einen Schritt näher an die Reife. Es hilft, Abläufe auf eine Weise zu zentralisieren, zu standardisieren und zu automatisieren, die mit unterschiedlichen und manuellen Lösungen nie möglich wäre.

In den letzten Jahren haben sich MES-Lösungen (Additive Manufacturing Execution System) zum Schlüsselfaktor für diese Art der digitalen Transformation entwickelt.

Ein Beispiel für einen Anwendungsfall für additives MES wäre die Möglichkeit, eingehende Aufträge anhand vorgegebener Anforderungen, wie 3D-Druckertyp, Verfügbarkeit und Material, automatisch Druckchargen zuzuordnen.

Eine solche Automatisierung bietet viele Vorteile. Da der Planungsworkflow standardisiert ist, besteht für Manager ein geringeres Risiko, Fehler bei der Planung von AM-Jobs zu machen. Die Optimierung des Produktionsworkflows auf diese Weise hilft, AM flexibel zu skalieren.

In den letzten Jahren hat sich das additive MES auch weiterentwickelt, um eine viel stärkere Integration mit Organisationsdaten – auch aus AM-Systemen – zu ermöglichen, um Produktion, Nachbearbeitung, Lieferkette und Personalwesen in einem einzigen System zu vereinen.

Diese Kontrolle über den AM-Betrieb gibt AM-Herstellern und -Managern alle Daten, die sie benötigen, um Engpässe zu erkennen, Ressourcen besser zu nutzen und fundierte Entscheidungen zu treffen, um die Produktion effizienter zu gestalten.

Lesen Sie auch:Wie können Sie die Produktionsplanung in der additiven Fertigung transformieren?

Während sich die 3D-Druck-Nachbearbeitungstechnologie zum Polieren, Pulverisieren und Entfernen von Stützstrukturen erheblich weiterentwickelt hat, wurde ein Aspekt lange übersehen:die Organisation des Nachbearbeitungsworkflows, um große Teilemengen zu verarbeiten.

Um zu verstehen, was ich meine, nehmen wir als Beispiel einen durchschnittlichen Produktionslauf mit einem HP Pulverbett-Fusions-3D-Drucker. Um die Nutzung des Systems und des Materials zu maximieren, würden die meisten Hersteller versuchen, den 3D-Drucker mit so vielen Teilen wie möglich zu beladen.

Am Ende des Produktionsprozesses müssen diese Teile – oft ein Mix aus verschiedenen Artikeln aus unterschiedlichen Aufträgen – identifiziert, sortiert und an eine entsprechende Nachbearbeitungseinheit geschickt werden.

Derzeit werden diese Aufgaben manuell erledigt, was die Wirtschaftlichkeit der gesamten AM-Produktion erheblich beeinträchtigen kann, insbesondere wenn diese wächst. Dies bedeutet, dass Sie beim Hinzufügen eines neuen AM-Systems höchstwahrscheinlich zwei oder mehr Personen einstellen müssen, um die Nachbearbeitungsaufgaben zu erledigen.

Unter dem Strich ist klar, dass dieser Ansatz auf Dauer wirtschaftlich nicht tragfähig ist.

Um den Einsatz von AM effizient zu industrialisieren und zu skalieren, muss der Postproduktions-Workflow integriert und automatisiert werden.

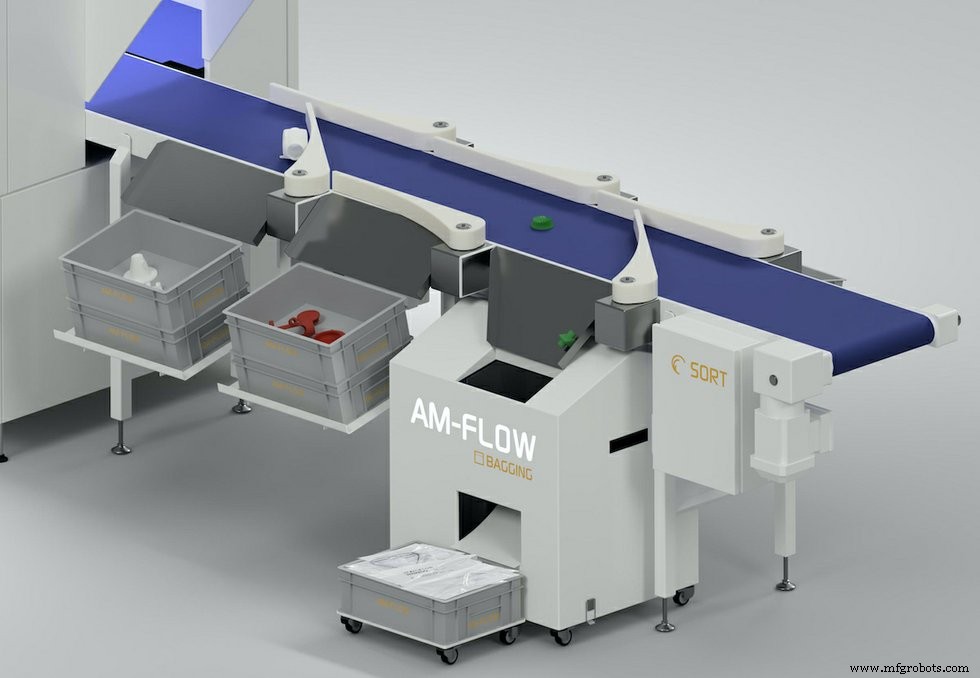

Ein Unternehmen, das Pionierarbeit bei der Automatisierung für das Sortieren, Verfolgen und Weiterleiten von Teilen nach dem Drucken leistet, ist AM-Flow. Das Team von AM-Flow hat clevere Lösungen entwickelt, die uns der Vision einer automatisierten AM-Fabrik näher bringen.

Der Lösungsstapel des Unternehmens umfasst verschiedene Module, die darauf ausgelegt sind, verschiedene Aufgaben zu automatisieren, die zuvor von Mitarbeitern ausgeführt wurden. Ein Modul verwendet beispielsweise KI-gestütztes Computer Vision, um Teile nach dem Drucken zu identifizieren, während ein anderes einen Roboterarm verwendet, um die Teile zum Sortiermodul zu bewegen, das mit einem fahrerlosen Transportfahrzeug verbunden ist, das die Teile an die erforderlichen Nachbearbeitungsstationen liefert .

Damit der gesamte Prozess jedoch synchron ablaufen kann, müssen Hersteller die Konnektivität zwischen ihren Nachbearbeitungsvorgängen und MES sicherstellen.

„Die Logik, wie sich ein Teil durch eine 3D-Druckfabrik bewegt, wird vom MES verwaltet, dem Rückgrat jeder digitalen Fabrik“, sagt Carlos Zwikker, Commercial Director bei AM-Flow in einem Interview mit 3D Printing Media Network.

„Wir sorgen für die Erkennung, Sortierung und Weiterleitung der gedruckten Teile, wobei uns die MES-Software sagt, von welchen Druckern die Teile kommen und wohin sie als nächstes gehen müssen:in die Nachbearbeitung oder zum Verpacken und Versenden an den Endkunden. Auf diese Weise können wir einen vollständigen ‚Track &Trace‘-Prozess für AM-Produktionslinien bereitstellen.“

Daher ist der größte Trend, der die Industrialisierung von AM vorantreibt, ein gemeinsames Bemühen innerhalb der Branche, Partnerschaften einzugehen und Lösungen zur Automatisierung und Integration von 3D-Druckprozessen zu entwickeln. Solche Lösungen helfen AM, eine zuverlässigere, profitablere Technologie zu werden, die darauf ausgerichtet ist, die globale Fertigungsindustrie neu zu gestalten.

Automatisierung des Designs für die additive Fertigung

Digitalisiertes AM-Produktionsmanagement

Optimierung des Nachbearbeitungsworkflows

Industrialisierung der additiven Fertigung:Der Ökosystemansatz

Da immer mehr Unternehmen den industriellen 3D-Druck einsetzen, wird deutlich, dass die Kosten für AM-Systeme oder -Materialien nicht mehr der wichtigste limitierende Faktor für die Skalierung der Nutzung der Technologie sind. Die AM-Anwender sehen sich im Ökosystem immer mehr Herausforderungen gegenüber, in dem Prozesse schwer zu verbinden und zu rationalisieren sind. Wenn Sie an diesem Trend teilhaben möchten, beginnen Sie noch heute mit der Digitalisierung Ihrer AM-Produktion

3d Drucken

- Additive Fertigung vs. subtraktive Fertigung

- Top 10 der Smart Manufacturing-Trends für 2021

- Vorteile der additiven Fertigung

- 5 Gründe für die Automatisierung Ihrer Postproduktionsplanung für die additive Fertigung

- Trends in der Fertigung für 2021

- Webinar – Ein Weg zur Rentabilität:Fertigungstrends im Jahr 2021

- Drei Fertigungstrends, die man 2021 im Auge behalten sollte

- Additive Fertigung in der Elektronik

- Additive Fertigung in der Luft- und Raumfahrt

- 12 Branchentrends prägen die Auftragsfertigung:Additive Bearbeitung