Verstärkung von 3D-gedruckten Teilen mit effizienter Faserführung:Teil 1

Anmerkung der Redaktion:Dies ist Teil eins einer Reihe über effiziente Faserführungstechniken mit dem Markforged 3D-Drucker. Wenn Sie mit dem Drucker nicht vertraut sind und mehr erfahren möchten, kontaktieren Sie uns bitte hier. Wenn Sie mit diesem Beitrag fertig sind, können Sie hier mit Teil 2 weiter fortgeschritten sein!

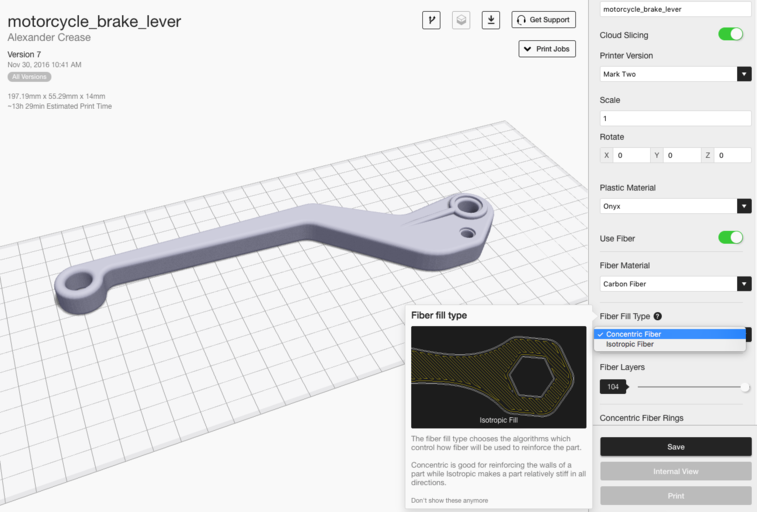

Typen der Faserfüllung

Unsere hochfesten 3D-Drucker bieten Ihnen zwei verschiedene Faserfüllstrategien zum Verstärken von 3D-gedruckten Teilen:Isotrope Faser oder konzentrische Faser. Sie können diese beiden Optionen global auf der Seite Teilansicht oder Schicht für Schicht auf der Seite Innenansicht anwenden. Das einzigartige verstärkte 3D-Druckverfahren bietet dem Benutzer eine Reihe von Verstärkungstaktiken zur Auswahl:Jeder Fülltyp hat seine eigenen Stärken und Schwächen, die wir im Folgenden beschreiben. Wenn Sie keinen Markforged-Drucker haben und mit einigen der unten aufgeführten Tipps experimentieren möchten, erhalten Sie eine Eiger-Testversion, um diese Taktiken selbst auszuprobieren.

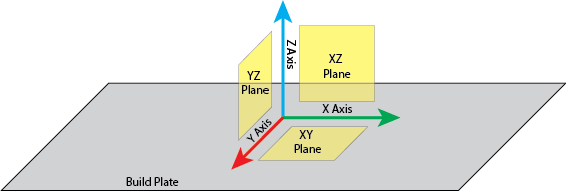

Zuerst einige Standardnamenskonventionen, damit alle auf derselben Seite sind. Ich werde mich häufig auf die Stärke in verschiedenen Achsen und Ebenen beziehen, also verwenden Sie diese Taste als Richtlinie:

Konzentrische Füllverstärkung

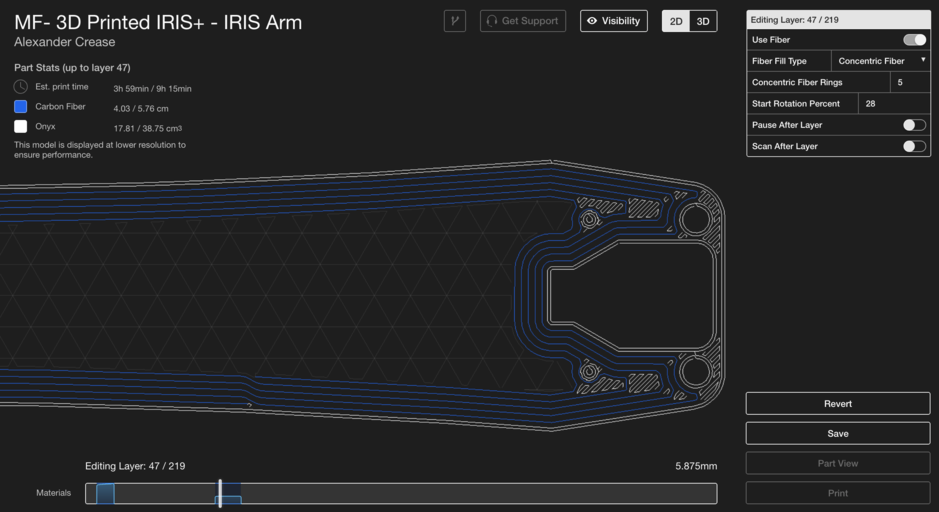

Konzentrisches Füllen zeichnet einfach eine bestimmte Anzahl von Schalen innerhalb der Außenkonturen Ihres Teils nach, was dazu beiträgt, das Biegen um die Z-Achse zu verstärken. Verstärkt dadurch im Wesentlichen die Wände des Teils und verhindert, dass sich die Wände verformen.

Konzentrisches Füllen dauert in der Regel länger, da die Bewegungen des Druckkopfs nicht mehr linear sind und der Druckkopf daher die Geschwindigkeit reduzieren muss, um eine genaue Werkzeugwegverfolgung um Kurven herum zu gewährleisten. Bei diesem Fülltyp folgt der Druckkopf der äußeren Krümmung des Teils, während er sich spiralförmig nach innen bewegt. Je komplexer diese Krümmung ist, desto länger dauert es also. Wenn Sie konzentrische Füllung verwenden, können Sie angeben, wie viele Faserringe Sie den Umriss Ihres Teils nachzeichnen möchten, sodass Sie eine gute Kontrolle darüber haben, wie viel Faser Sie pro Schicht verwenden.

Isotrope Füllverstärkung

Unsere Endlosfaser-3D-Drucker können auch in einem isotropen Faserfüllmuster drucken – dies simuliert die einzelnen unidirektionalen Schichten eines traditionellen laminierten Verbundwerkstoffs. Das Muster erzeugt effektiv eine unidirektionale „Faserschicht“ auf jeder Schicht, auf die Sie es anwenden, indem alle Fasern in einer einzigen Winkelausrichtung parallel zueinander geführt werden, mit 180-Grad-Drehungen, wenn der Pfad die Kante des Teils erreicht. Nachfolgende isotrope Faserschichten in einer Fasergruppe werden von Eiger automatisch in einem Winkel von 45 Grad zur Ausrichtung der Faser in der vorherigen Schicht gedreht, obwohl benutzerdefinierte Ausrichtungsmuster sicherlich möglich sind, auf die wir in Teil 2 dieses Beitrags eingehen werden. Das Füllmuster der isotropen Faser trägt dazu bei, dem Biegen in der XY-Ebene zu widerstehen, da alle Biegekräfte, die in dieser Ebene aufgebracht werden, eine Zugbelastung auf zumindest einige der Fasern erzeugen, die am stärksten gespannt sind. Isotrope Faser kann auch verwendet werden, um Sandwichpaneele aufzubauen, um die Torsionsfestigkeit auf dieser Ebene zu erhöhen, was ich später beschreibe.

Eine Sache, die Sie vielleicht bemerken werden, ist, dass isotrope Fasern standardmäßig 2 konzentrische Faserringe um die Außenseite des Teils legen. Dies gewährleistet eine glatt verstärkte Außenfläche, da die äußersten Fasern immer durchgehend und parallel zum Rand des Teils verlaufen. Obwohl isotrope Fasern hervorragend geeignet sind, um die gesamte Ebene jedes Teils zu verstärken, sind sie faser- und zeitaufwendig und es ist nicht immer notwendig, starke Teile herzustellen.

Grundlegende Glasfaser-Routing-Techniken

Mit diesen beiden Faserführungsoptionen in Ihrem Werkzeugkasten gibt es jetzt viele verschiedene Bewehrungsoptionen, die beide Optionen nutzen und kombinieren. Diese Techniken können Ihnen helfen, Geld, Material und Druckzeit zu sparen, indem Sie nur dann verstärken, wenn und wo Sie es brauchen.

Einzelne Sandwichplatte

Ein Sandwichpaneel ist eine gängige Verbundschichttechnik zur Verstärkung der Torsion um die Oberfläche, die die Verbundplatte erzeugt. Wie in diesem Blogbeitrag beschrieben, ist eine Sandwichplatte das zusammengesetzte Äquivalent eines I-Trägers, wobei ein steifes, starkes Material die Ober- und Unterseite eines Teils bildet – die obere und untere Ebene unterliegen der stärksten Biegebelastung und werden daher häufig am stärksten verstärkt. Wenn Sie wissen, dass Ihr Teil in der XY-Ebene auf Torsion stoßen wird, verbessert eine Sandwichplatte die Torsionsfestigkeit des Teils.

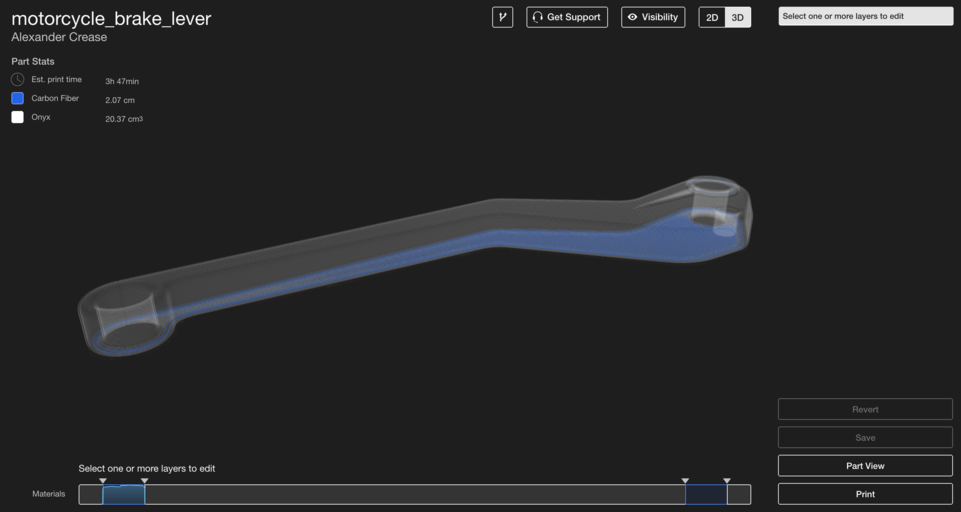

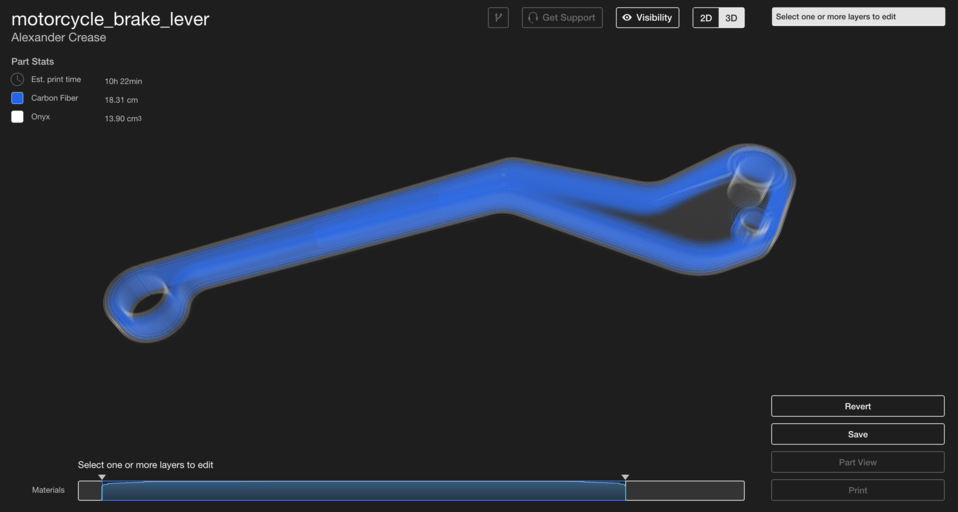

Unsere Software generiert automatisch eine Sandwichplatte, sobald „Use Fiber“ ausgewählt ist. Dies sollte jedoch nur implementiert werden, wenn Ihr Teil symmetrisch ist, da es Fasern in die oberen und unteren Schichten Ihres Teils legt. Beachten Sie in der Abbildung unten, dass die Oberseite des Bremshebels tatsächlich eine kleine Extrusion ist, sodass Fasern manuell hinzugefügt werden müssen. Es ist sinnvoller, die Faser unter der größten Oberfläche nahe der Oberseite des Teils zu platzieren. Im Allgemeinen ist es am besten, eine Sandwichplatte zu verwenden, die aus Schichten mit sehr ähnlichen Querschnittsflächen besteht.

Damit das Sandwich eben ist, stellen Sie sicher, dass auf der Ober- und Unterseite, die Sie verstärken möchten, gleich viele isotrope Schichten vorhanden sind. Sandwichplatten müssen eben sein, andernfalls biegt sich Ihr Teil stärker in eine Richtung und nicht in eine andere und kann in eine Richtung leichter brechen oder sich verziehen. Je mehr Faserschichten Sie auf beiden Seiten haben und je weiter das Sandwich auseinander liegt, desto stärker wird Ihr Teil sein. Isotrope Faserschichten in der Mitte Ihres Teils haben einen geringeren Einfluss auf die Biegefestigkeit des Teils, daher ist es nicht erforderlich, ein Teil vollständig mit Fasern zu verpacken, um die Biegefestigkeit zu erhöhen.

Glasfaser-Perimeter

Während Sandwichpaneele die Festigkeit um die XY-Ebene erhöhen, wird Ihr Teil durch das Erstellen eines Faserumfangs um die Z-Achse stärker. Indem Sie die Option Konzentrische Füllung für jede Schicht Ihres Teils verwenden, können Sie die Biegefestigkeit um die Z-Achse erhöhen. Wie ich bereits erwähnt habe, verstärkt die konzentrische Füllung die Wände Ihres Teils, sodass das Erstellen eines Faserumfangs in Ihrem Teil das Biegen dieser Wände viel schwieriger macht. Aus diesem Grund haben viele technische Materialien die Form von C-Kanälen oder Rohren anstelle von Blöcken:um das Gewicht zu reduzieren, aber die Festigkeit zu schonen.

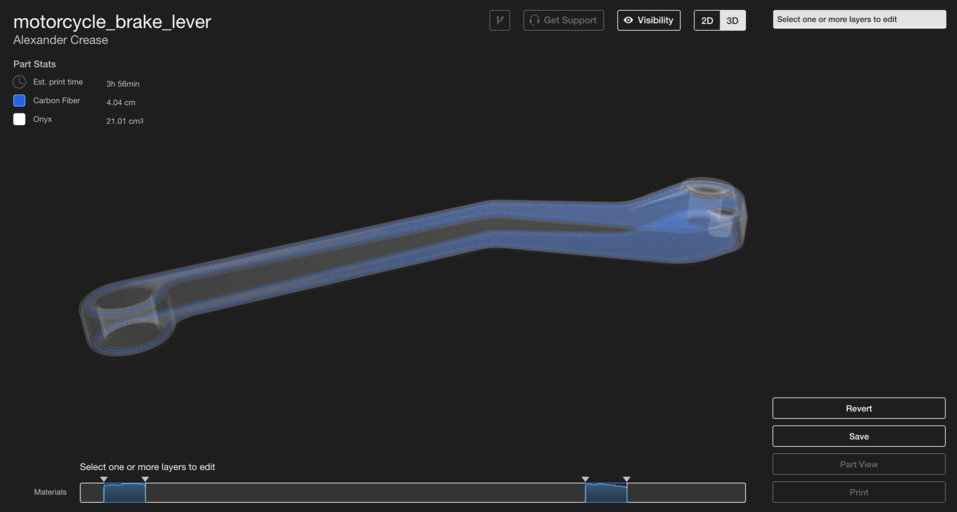

Um einen Faserumfang in Ihrem Teil einzurichten, verwenden Sie konzentrische Füllungen auf den Schichten, die Sie verstärken möchten. Durch Erhöhen der Anzahl konzentrischer Ringe oder Erhöhen der Lagen, in denen konzentrische Ringe verwendet werden, können Sie die Festigkeit des Teils um die Z-Achse erhöhen. Der Bremshebel unten wird Biegebelastungen um die Z-Achse ausgesetzt, daher habe ich jede Schicht mit 3 Ringen aus konzentrischen Fasern verstärkt, um die Steifigkeit zu maximieren. Genau wie bei Sandwichpaneelen erfährt die Mitte des Teils die geringste Biegebelastung, sodass das Teil nicht bis zur Mitte mit Ringen verstärkt werden muss.

Beschuss

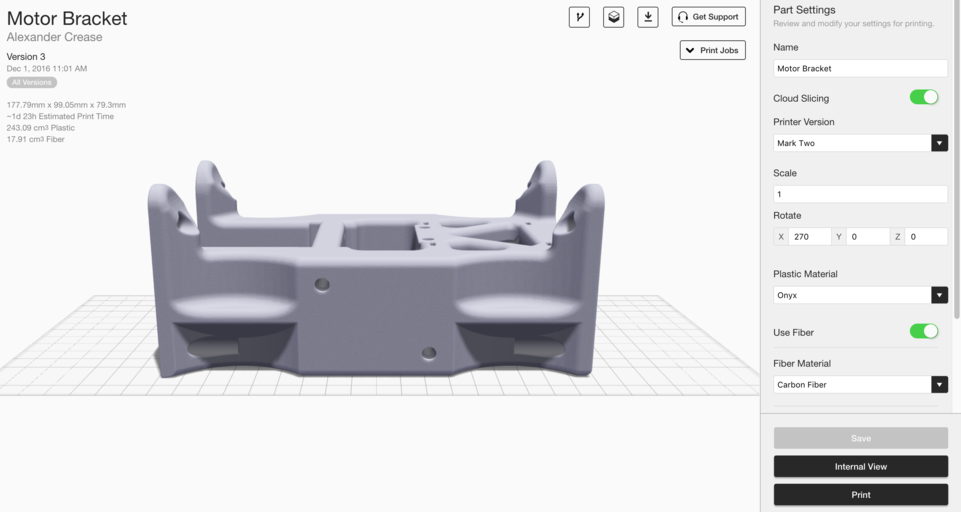

Was ist, wenn Ihre Teile eine erhöhte Biegesteifigkeit auf jeder Achse haben müssen oder Sie nicht genau wissen, wie sie belastet werden sollen? Sie können das Biegen von Teilen auf jeder Achse verstärken, indem Sie diese beiden Techniken kombinieren. Mit einer Sandwichplatte auf der Ober- und Unterseite und dazwischenliegenden Faserschalen wird die Biegefestigkeit Ihres Teils auf jeder Achse verbessert. Diese Motorhalterung für eine Heavy-Duty-Robotik-Anwendung muss stark sein, kann aber Belastungen aus allen Richtungen erfahren, daher muss so etwas von allen Seiten stark verstärkt werden.

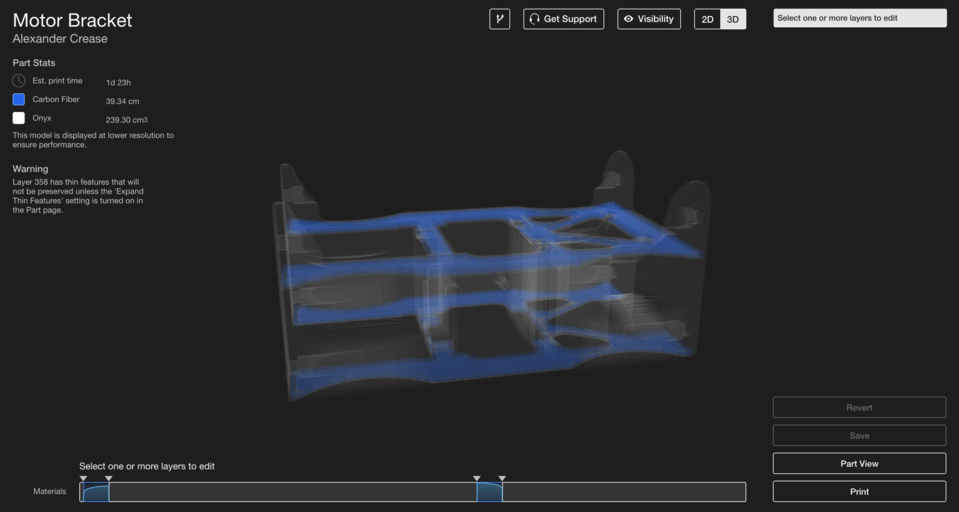

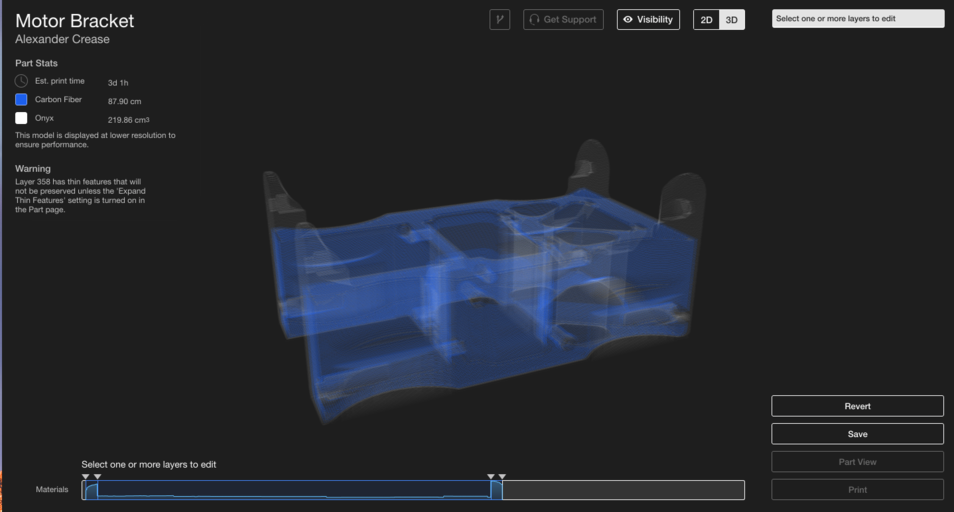

Ich möchte, dass dies ein sehr robustes Teil ist, daher habe ich 20 Schichten isotroper Fasersandwichplatten (10 pro Seite) ausgewählt. Aufgrund der Bolzenloch-Extrusionen auf der Oberseite des Teils muss ich jedoch die obere Faserplatte anpassen und unter der Oberseite des Teils platzieren.

Die Leiste am unteren Rand ermöglicht es Ihnen, verschiedene Faserabschnitte zu steuern und zeigt an, wie viel Faser jede Schicht hat, normalisiert auf die größte Fasermenge. In der Abbildung oben sehen Sie zwei Abschnitte der Faserverstärkung für ein einfaches isotropes Sandwichelement. Jetzt kann ich den mittleren Bereich zwischen den beiden "Panels" auswählen, eine Gruppe erstellen und die Faserführung auf Concentric Fiber Fill mit 2 konzentrischen Faserringen einstellen.

Dieses Teil wird jetzt beim Biegen durch die Verwendung von isotroper und konzentrischer Faserfüllung effizient verstärkt. Wenn Sie verstehen, wie jede Art von Faserfüllkonfiguration ein Teil verstärkt, können Sie einfache Tricks wie diesen entwickeln, um die Teileleistung und die Druckzeit zu verbessern, ohne unnötige Fasern zu verschwenden. Achten Sie auf Teil zwei dieses Beitrags, in dem wir fortgeschrittenere Techniken zur Optimierung der Bauteilfestigkeit mit Faserorientierung behandeln!

Möchten Sie mehr erfahren? Fordern Sie einen Eiger-Test an, um mit unserer Software und unseren Faserverstärkungsoptionen zu experimentieren. Sehen Sie sich auch Teil 2 dieses Beitrags mit fortgeschritteneren Glasfaser-Routing-Techniken an!

3d Drucken

- Endbearbeitung von 3D-gedruckten Teilen mit… Buntstiften?

- Ersetzen von Aluminiumteilen durch 3D-gedruckte Kohlefaser

- Bessere Qualitätskontrolle mit 3D-gedruckten Teilen

- Inprozesskontrolle:Verbesserung von 3D-gedruckten Teilen

- Schnallen Sie sich an mit funktionalen 3D-gedruckten Teilen!

- Neue Vorstellung des Go-Karts mit 3D-gedruckten Teilen

- 3D gedruckte Extremdrohnen

- Maßgenauigkeit von 3D-gedruckten Teilen

- Wie man stärkere 3D-gedruckte Teile erhält

- Inspektionsmethode für 3D-gedruckte Teile (Teil 3)