Fallstudie:Ersetzen einer Aluminium-Werkzeughalterung durch eine 3D-gedruckte Halterung

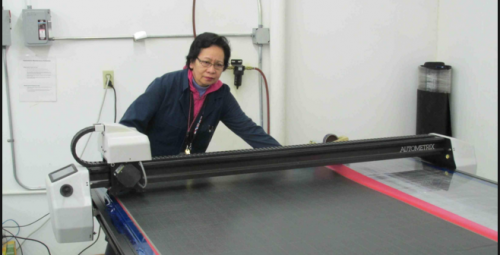

Autometrix stellt automatisierte Textilschneidesysteme, Schnittdesign- und Schnittdigitalisierungssoftware her. Die Schneidsysteme sind CNC-basiert und bieten die sanfteste und schnellste Bewegungssteuerung, die es gibt. Autometrix-Maschinen werden auf der ganzen Welt verwendet, um Kleidung, Segel, Ausrüstungsisolierung und vieles mehr herzustellen.

Autometrix verwendet den Mark One Composite 3D Printer für das Prototyping und plant, eine Reihe von Aluminiumteilen durch Kevlar®-verstärkte Verbundteile zu ersetzen. Die ersten beiden getesteten Verbundteile waren eine Schneidkopfhalterung und eine Schneidwerkzeughalterung. Der Gewinn an Durchlaufzeit, Kostenreduzierung und der Wegfall von Lagerbeständen machen den Mark One zu einem Kinderspiel für ihr Geschäft.

Einführung von Autometrix

Autometrix ist Marktführer bei automatisierten Stoffschneidesystemen. Sie stellen Großmaschinen zum Schneiden fast aller Textilien her. Mit den Maschinen werden täglich unzählige Muster geschnitten.

Autometrix stellt auch Musteroptimierungssoftware und Produktionsmanagementsoftware her, um die Nutzung ihrer Maschinen zu optimieren. Sie liefern alles, was Kunden wie Eagle Sports oder NOMAR zur Herstellung hochwertiger Produkte benötigen.

In ihren eigenen Worten:„Die Schneidsysteme der 7. Sie sind einfach, robust und einfach zu bedienen. Unsere Designphilosophie führt zu den sanftesten Bewegungen und der besten Zuverlässigkeit in der Branche.“

Eine Kultur der kontinuierlichen Innovation

Die gesamte Entwicklung und Produktion erfolgt im eigenen Haus am Hauptsitz von Autometrix in Grass Valley, Kalifornien. Dies gibt ihnen die vollständige Kontrolle über die Qualität und behält nützliches institutionelles Wissen. Es schafft auch eine Kultur, in der jeder in der Lage ist, Beiträge zu leisten und Innovationen zu entwickeln.

Zur Kultur von Autometrix gehören Innovation und Qualitätsorientierung. Mehrere Mitglieder des Autometrix-Designteams haben Erfahrung mit dem 3D-Druck mit Desktop-3D-Druckern auf Herstellerebene. Als MarkForged auf ihr Radar kam, wurde die Idee, dass 3D-gedruckte Teile einen Platz bei Autometrix finden könnten, sofort akzeptiert.

Anhand von Musterteilen aus einem Robo3D-Drucker nahm die Idee Gestalt an. Obwohl die Teile des Robo3D für die Autometrix-Maschinen nicht stark genug waren, überzeugten sie das Team davon, dass es eine Möglichkeit gäbe, einige traditionelle Aluminiumteile zu ersetzen, wenn sie einen Drucker finden würden, der stärkere Teile herstellen kann.

Ersetzen der ersten beiden Teile

Autometrix fand den Mark One und ging schnell durch den Verkaufsprozess. Die Geometrie der Teile und die erforderliche Festigkeit lagen innerhalb der Leistungsfähigkeit des Mark One. Der Drucker kam an und war leicht zu starten. Laut dem technischen Personal „ist es gut dokumentiert und wir hatten keine Probleme beim Einrichten und Starten der Materialien.“

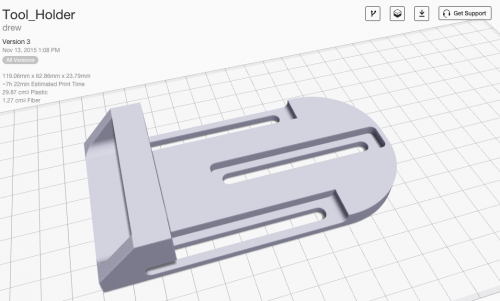

Der Autometrix-Workflow bestand darin, die Teile in Inventor zu modellieren und dann die CAD-Dateien an die Maschinenwerkstatt zu senden. Für den Wechsel mussten nur die Inventor-Dateien als STLs exportiert und dann in die Markforged Eiger-Software importiert werden.

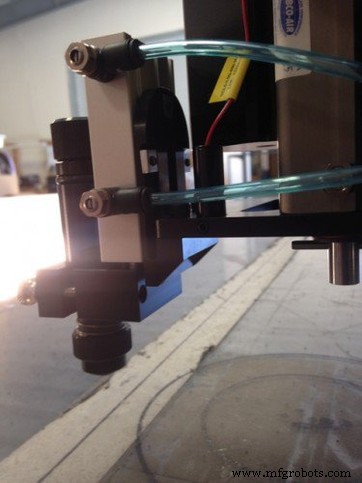

Die ersten beiden Teile, die sie ersetzten, waren die Schneidkopfhalterung und die Schneidkopfwerkzeughalterung. Diese Teile befinden sich am Schneidkopf der Maschine und halten die Schneidwerkzeuge. Beide Teile wurden durch Kevlar®-verstärkte Nylonteile ersetzt.

Kevlar ist dafür eine gute Wahl, da es Torsionsbelastungen und Stöße sehr gut verkraftet. Die Nylonmatrix hilft, die Last gleichmäßig über das gesamte Teil zu verteilen.

Das Hinzufügen von Glasfasern und das Skalieren der Teile war über die Webschnittstelle einfach. Die Markforged-Software hat die Inventor-Dateien geschnitten und automatisch Faserverstärkung hinzugefügt.

Auch der Druck der Teile war reibungsfrei. Die MarkForged-Software ermöglichte es ihren Ingenieuren, problemlos Dateien an den Drucker zu senden. Sie beschreiben es als:"Es ist nur eine Frage des Drucks und des Gehens."

Das 3D-gedruckte Teil ist eine gute Lösung

Der Composite-3D-Druck eignet sich besonders für Autometrix, da die Teile bereits so konstruiert sind, dass sie mit Torsion umgehen. Dies soll sowohl das Schneiden von Dutzenden und Aberdutzenden von Tagesmustern unterstützen als auch sicherstellen, dass der Drucker die Strapazen einer Produktionsstätte übersteht, in der Teile der Maschine regelmäßig von großen Materialrollen getroffen werden oder wo ein Fehler mit einem Gabelstapler zu schwere Gegenstände, die auf die Maschine treffen.

Die Materialeigenschaft des Nylons macht es für diese periodischen Stöße gut geeignet. Die Werkzeughalterung des Schneidkopfs federt zurück, ohne zu reißen oder sich zu verbiegen, und der Arbeitsablauf des Maschinenbenutzers kann nicht beeinträchtigt werden.

Insgesamt bringt die Flexibilität, die Mark One Autometrix bietet, Vorteile vom Engineering bis zur Produktion bis hin zum Endbenutzer seiner Schneidemaschinen.

Spezifikationen des Autometrix-Werkzeughalters

Größe:119,06 mm x 62,86 mm x 23,79 mm; Druckzeit:~7h 22m; Nylonkosten:6,57 $; Kevlar®-Kosten:2,03 $

3d Drucken

- Endbearbeitung von 3D-gedruckten Teilen mit… Buntstiften?

- Drucken der Sicherung 1 mit der Sicherung 1

- Spritzgießen mit 3D-gedruckten Formen:Laden Sie unsere neue technische Studie herunter

- Zuverlässigkeits-Fallstudie im Aluminiumwerk

- Ersetzen von Aluminiumteilen durch 3D-gedruckte Kohlefaser

- Bessere Qualitätskontrolle mit 3D-gedruckten Teilen

- 3D gedruckte Extremdrohnen

- Anwendungsfall – 3D-gedrucktes Sensorgehäuse

- 3D-gedruckte Flügelbasen rasen mit einer Geschwindigkeit von 150 km/h – Aeromotions-Fallstudie

- Maßgenauigkeit von 3D-gedruckten Teilen