Entwerfen einer 3D-gedruckten Tesla-Turbine – Teil 2

Einführung

Dies ist der zweite Teil einer zweiteiligen Serie, in der die Nachrüstung einer maschinell bearbeiteten Tesla-Turbine mit Markforged-Teilen beschrieben wird. Im ersten Teil stellten wir Tesla Turbines vor, diskutierten, welche Teile sich gut für den 3D-Druck eignen und ersetzten das Turbinengehäuse durch ein Markforged-Teil. Kommen wir nun zur anderen gedruckten Komponente unseres Turbinen-Retrofits:dem Lagergehäuse.

Das Tesla-Turbinenlagergehäuse

Während das Turbinengehäuse die Wellenbaugruppe umgibt, berührt es diese nicht. Stattdessen wird ein Zwischenteil, das Lagergehäuse genannt, mit dem Turbinengehäuse verschraubt und hält die Wellenbaugruppe mit zwei perfekt konzentrischen Lagern. Durch das Auskragen der Rotoren an der Seite des Lagergehäuses stellten die ursprünglichen Konstrukteure sicher, dass der Mechaniker, der das Originalteil drehte, die Konzentrizität der Lagerbohrungen leicht überprüfen konnte. Dies ist von entscheidender Bedeutung. Bei 24.000 U/min kann jede Fehlausrichtung der Turbinenrotoren zu einem katastrophalen Ausfall führen. Im Aluminiumgehäuse (so wie es ursprünglich bearbeitet wurde) betrug die Toleranz für jede dieser Lagerpassungen +0/-0,0004". Extrem enge Toleranzen sorgen dafür, dass die Presspassungen gut sitzen, ohne so eng zu sein, dass sie die Rotation des Lagers behindern. Obwohl dieses Teil auf einer Markforged-Maschine hergestellt werden kann, ist es eine viel größere Aufgabe als das Turbinengehäuse.

Änderungen am Design der additiven Fertigung

Dieses Teil ist zwar definitiv bedruckbar, stellt jedoch aus mehreren Gründen eine deutlich härtere Herausforderung dar als das Turbinengehäuse. Erstens müssen die Lagerpassungen präzise und konzentrisch sein; Aufgrund der geringeren Oberflächenhärte von Onyx können die Toleranzen jedoch etwas enger sein. Dies ist ein versteckter Segen, da das Erreichen einer Toleranz von +0/-0,001 Zoll viel realistischer ist als das, was für Aluminium erforderlich ist. Zweitens mussten wir sowohl Sicherungsringnuten als auch überstehende Flansche präzise drucken können. Beides erforderte erhebliches Stützmaterial, das aus schwer zugänglichen Bereichen entfernt werden konnte, ohne das Teil zu beschädigen. Glücklicherweise ermöglichen unsere Abziehhilfen das einfache Drucken von Sicherungsringnuten und Flanschen. Drittens mussten wir erhebliche Fasern in die Teile einbauen, insbesondere um die Lager herum. Wenn sich das Teil verformen würde, würde jede Präzision, die wir mit Lagerpassungen erreicht haben, zunichte gemacht. Das Teil ist groß genug, um sechs Faserringe um jedes Lager zu passen; das ist reichlich unterstützung.

Drucken des Gehäuses

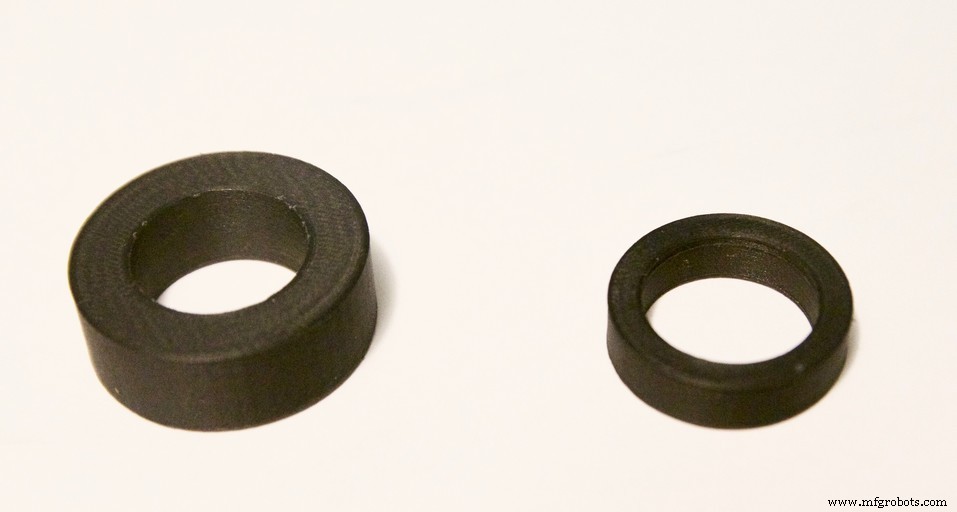

Das Einhalten enger Toleranzen ist bei allen unseren Maschinen möglich. Um dies zu beweisen, haben wir uns entschieden, zwei Versionen des Lagergehäuses zu drucken:eine auf dem Mark Two Enterprise und eine auf dem Mark X mit Laser-Massprüfung.

Markiere zwei Gehäuse

Um enge Toleranzen auf dem Mark Two zu drucken, müssen wir unabhängig gemessene Unit-Tests verwenden. In einem früheren Blogbeitrag haben wir Unit-Tests explizit behandelt; Sie sind unglaublich nützlich, um enge Toleranzen ohne ein geschlossenes Design zu drucken. Für das Lagergehäuse abstrahieren wir jede der beiden Lagerpassungen zu Ringen und drucken Mehrfachtests. Nach jedem Unit-Testdruck messen wir den Innendurchmesser so genau wie möglich (das Messen von internen 3D-gedruckten Kreisen mit Messschiebern kann ziemlich schwierig sein) und passen unsere Teileabmessungen im CAD an. Nach zweimaliger Iteration mit jeder Lagerpassung bauen wir jede neue Dimension in das Vollteil ein und drucken es. Erst nach Vermessung und Validierung des kompletten Teils versuchen wir, die Hardware einzusetzen. Wenn alles nach Plan läuft, sitzen die Lager fest und wir können das Lagergehäuse auf das Turbinengehäuse montieren.

Mark X Gehäuse

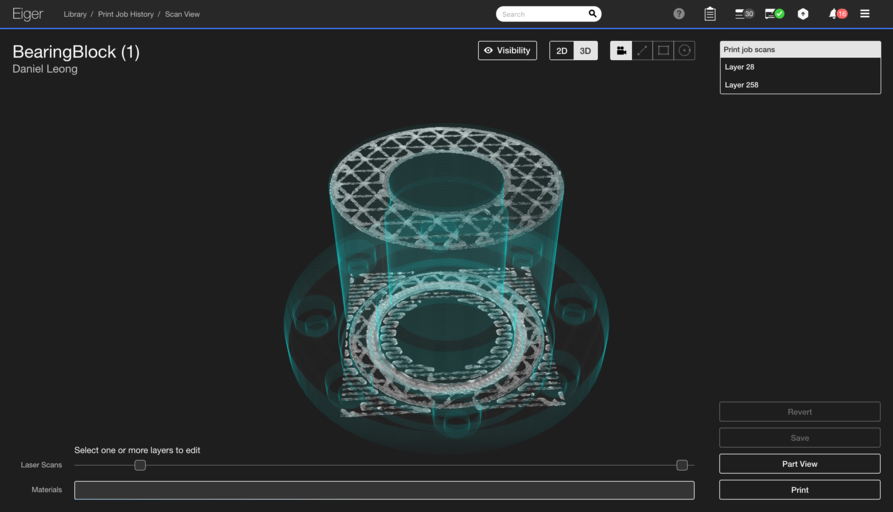

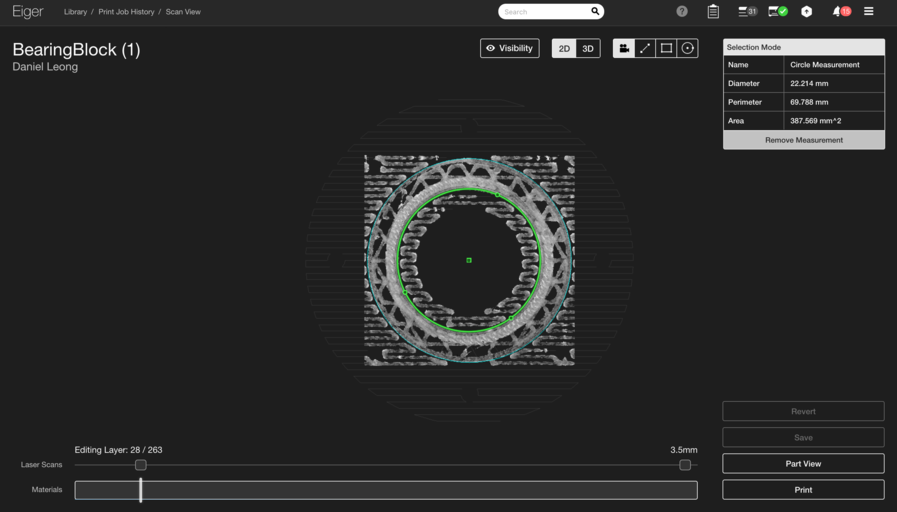

Da die Maßhaltigkeit des Mark X immer noch von Menschen validiert ist, können wir nicht einfach ein perfektes Teil ausdrucken. Die Laserdimensionierung rationalisiert unseren Prozess jedoch erheblich. Anstatt Unit-Tests zu verwenden (die zwar großartig sind, aber dennoch die Gefahr bergen, die Toleranz nicht zu überprüfen, da der Unit-Test mit den Toleranzen noch wiederholt werden muss), drucken wir das gesamte Teil mit einem Laserscan auf Schichten, die jedes der zwei kritische Lagerpassungen. Dies ermöglicht es uns, jede der Lagerpassungen während des Drucks zu überprüfen, ohne einen Messschieber verwenden zu müssen. Während wir es beim ersten Versuch geschafft haben, beide Toleranzen zu erreichen (und die Notwendigkeit eines Nachdrucks ausschlossen), hätte das Fehlen einer der Toleranzen zu einer einfachen Neudimensionierung und Neudruck geführt. Dieser Workflow ist praktisch und viel einfacher als die Verwendung von Unit-Tests.

Schlussfolgerung

Obwohl komplex, erwies sich das Lagergehäuse als großartige Anwendung für den 3D-Druck mit engen Toleranzen. Wir haben bestätigt, dass wir sowohl beim Mark Two als auch beim Mark X ein funktionales Teil mit wenigen Designänderungen drucken können. Besser noch, die Gehäuse funktionieren austauschbar; beide lassen den Turbinenrotor einwandfrei drehen.

Möchten Sie mehr Anwendungen von Markforged-Maschinen wie dieser sehen? Folgen Sie uns auf Facebook, Twitter, Instagram und Linkedin für weitere Updates!

3d Drucken

- Die 10 wichtigsten Tipps, die Sie beim Entwerfen Ihres FDM-Teils beachten sollten

- Metall-3D-Druckanwendungen (Teil 2)

- Entwerfen einer 3D-gedruckten Tesla-Turbine – Teil 1

- Inprozesskontrolle:Verbesserung von 3D-gedruckten Teilen

- Ein Teil der Woche – 3D-gedruckter Stoßdämpfer

- Markforged 3D-gedrucktes Teil:Spulenspender

- 3D gedruckte Extremdrohnen

- Maßgenauigkeit von 3D-gedruckten Teilen

- Wie man stärkere 3D-gedruckte Teile erhält

- Inspektionsmethode für 3D-gedruckte Teile (Teil 3)