Markforged 3D-gedrucktes Teil:Spulenspender

Hier bei Markforged unterziehen wir unsere Drucker ständig einer Flut verschiedener Tests. Unser Ziel ist es, unsere Drucker im Haus härter zu quälen als unsere anspruchsvollsten Kunden. Eine Möglichkeit, neue und komplizierte Geometrien zum Testen zu finden, besteht darin, den industrietauglichen 3D-Druck umfassend in unseren internen Betrieb zu integrieren. Egal, ob es sich um schnell iterierte Testvorrichtungen für unsere Hardware-Forschung und Entwicklung oder um Vorrichtungen für unser internes Produktionsteam handelt, auf Mark One- und Mark Two-Drucker wird ständig vertraut, um schnelle, kontinuierliche Innovation und Verbesserung für alle unsere Unternehmensabläufe zu ermöglichen. Warum legen wir als Unternehmen einen so hohen Wert auf 3D-gedruckte Teile? Neben den unmittelbaren Vorteilen der kontinuierlichen Durchführung langfristiger Nutzungstests an unseren Druckern ermöglicht uns diese Unternehmenskultur, die Perspektive unserer aktuellen Kunden kennenzulernen. Genauso wichtig ist es uns, den Wert der kontinuierlichen Verbesserung zu demonstrieren, den ein hochfestes 3D-gedrucktes Teil einem Unternehmen, das physische Produkte herstellt, bringen kann.

Ein großartiges Beispiel dafür, wie wir diese Prinzipien umgesetzt haben, lebt derzeit in unserer Materialproduktionsabteilung. Die hochentwickelten Verbundfilamente von Markforged werden im eigenen Haus auf unserer kundenspezifischen Fertigungslinie auf großformatigen Reservoirspulen hergestellt. Die Kohlefaser-, Kevlar- oder Glasfaserfilamente werden dann in kleineren Mengen auf unsere Endverbraucherspulen gespult, die unsere Kunden täglich verwenden. Da jeden Monat Tausende von Spulen durch die Fertigung laufen, summieren sich Ineffizienzen bei der Verarbeitungszeit pro Spule schnell zu enormen Verlusten an potenzieller Produktivität. Zwei unserer Betriebstechniker, Jazmin und Faisal, stellten schnell fest, dass der Prozess der individuellen Entnahme leerer Spulen für die Faserverbundfaserfüllung aus dem Lieferkarton, in dem sie ankommen, langsam und verschwenderisch war, aber der derzeitige Arbeitsablauf des Stapelns großer Spulenstapel wahllos läuft Die Werkbank war desorganisiert und unordentlich. Da alle Markforged-Mitarbeiter (nicht nur unsere Engineering-Abteilung) Zugriff auf unsere hauseigene 3D-Druckerfarm haben, wussten sie, dass sie über die Werkzeuge verfügten, um eine innovative Lösung zu entwickeln.

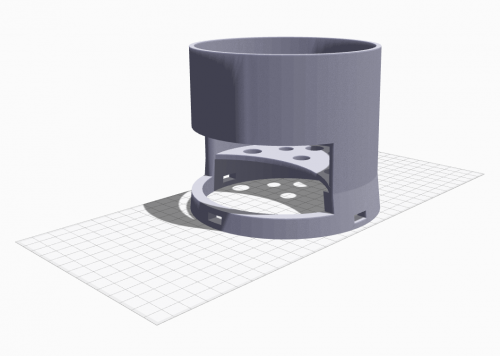

Jazmin entwarf einen effizienten Workflow und ein Konzept für eine ideale Dosierfunktionalität in Form eines 3D-gedruckten Spulenspendermunds, der eine Länge einer Polycarbonatröhre als Spulenmagazin verwendet, und arbeitete dann mit Faisal zusammen, um seine 3D-Modellierungsfähigkeiten zu nutzen, um ihr eine physische Form zu verleihen Lösung. Faisals Design zeigt sein persönliches Gespür für das Hinzufügen von Funktionen, die am Ende unverzichtbare Funktionen bieten, die über den ursprünglich vorgesehenen Anwendungsfall hinausgehen – hier fügte er Befestigungspunkte für Kabelbinder in der Nähe der Basis des Spenders hinzu, die wir später als nützlich fanden, als wir einige zusätzliche Spenderdrucke für an anderer Stelle im Unternehmen verwenden.

In dieser Phase des Designs wurde auch eine weitere Stärke des 3D-Drucks hervorgehoben, die schnellen Iterationszeiten. Nachdem der erste Prototyp hergestellt wurde, erforderten die Toleranzabweichungen der Lieferanten im Außendurchmesser des Polycarbonatrohres eine geringfügige Änderung der Spendergeometrie. Im Gegensatz zu den meisten anderen Herstellungsverfahren konnte Faisal durch den 3D-Druck des Teils das 3D-Modell in Solidworks schnell ändern, eine neue STL-Datei in Eiger importieren und das Teil an den Drucker senden. Es wurde kein Personal benötigt, um den Fortschritt der Teilefertigung zu überwachen, wie es bei der einmaligen CNC-Bearbeitung erforderlich ist, und der neue Dispenser war am nächsten Tag bereit, in der Produktionslinie installiert zu werden.

Diese Art der kontinuierlichen Innovation und Verbesserung war lange Zeit ausschließlich die Domäne von Softwareingenieuren, da die Realität der Herstellung physischer Teile Ingenieure und Designer in der Vergangenheit zu viel langsameren Konstruktionsprozessen mit längerer Vorlaufzeit gezwungen hat, mit einer viel höheren Barriere für das tatsächliche Testen möglicher Lösungen Implementierungen. Das Aufkommen weit verbreiteter 3D-Druckfunktionen hat dies in gewissem Maße geändert, aber der Mangel an Stärke und Funktion, der mit den meisten erschwinglichen 3D-Druckern verbunden ist, hat die Fähigkeit der Hardwareteams immer noch eingeschränkt, tatsächlich Prototypen von Teilen zu erstellen, die mit der höheren Festigkeit und längeren Vorlaufzeit vergleichbar sind Aluminiumversionen, auf die sie sich häufig für Funktionsentwicklungszwecke verlassen. Markforged-Drucker verändern alles an diesem Designparadigma – sie revolutionieren die Art und Weise, wie Sie über das Prototyping nachdenken, vollständig und befähigen Ihr gesamtes Team, kontinuierlich zu einer verbesserten Funktionsweise Ihres Unternehmens beizutragen.

3d Drucken

- Interview mit einem Experten:Ibraheem Khadar von Markforged

- Bessere Qualitätskontrolle mit 3D-gedruckten Teilen

- Entwerfen einer 3D-gedruckten Tesla-Turbine – Teil 1

- Inprozesskontrolle:Verbesserung von 3D-gedruckten Teilen

- Markforged dominiert im Roboterkampf

- Ein Teil der Woche – 3D-gedruckter Stoßdämpfer

- Neue Vorstellung des Go-Karts mit 3D-gedruckten Teilen

- Maßgenauigkeit von 3D-gedruckten Teilen

- Wie man stärkere 3D-gedruckte Teile erhält

- Inspektionsmethode für 3D-gedruckte Teile (Teil 3)