Was ist der Unterschied zwischen Kevlar® und Kohlefaser?

Sowohl Kevlar® als auch Kohlefaser haben eine interessante Geschichte, die Materialforschung und Innovation zeigt. Wir bei Markforged lieben es, Materialien und deren Kombinationen zu erforschen, neue Potenziale zu erschließen und die Entwicklung von Innovationen in der additiven Fertigungsindustrie voranzutreiben. Wir sind führend im 3D-Druck von Endlosfasersträngen mit unserem patentierten CFF-Verfahren (Continuous Filament Fabrication), das Endlosfaserstränge in einem FFF-Onyx-Teil ablegt, um Kunststoffteile effektiv mit Metallfestigkeit zu verstärken. Dies erhöht die Haltbarkeit und Lebensdauer eines Teils erheblich und optimiert das Festigkeitsprofil des Teils durch Hinzufügen von Fasern, wo die Festigkeit am meisten benötigt wird.

Lassen Sie uns unser Verständnis von Kevlar etwas genauer untersuchen.

USA Fallstudie Armee

Lesen Sie unsere neueste Kunden-Erfolgsgeschichte über einen wichtigen Ausbildungsstützpunkt der US-Armee.

Kevlar

Woran denken Sie, wenn Sie den Namen Kevlar hören? Die meisten Leute denken an kugelsichere Westen. Sie denken vielleicht nicht an DuPont™, aber dieses Material wurde 1964 von DuPont™ von der polnisch-amerikanischen Chemikerin Stephanie Kwolek entwickelt.

Wussten Sie, dass Kevlar branchenübergreifend viele verschiedene Anwendungen hat? Sie finden es in alltäglichen Anwendungen wie:

- Reifen für Autos und Fahrräder

- Platten für Gewichte

- Segel und Seil

- Handschuhe, Socken und Gepäck

- Arbeitsstiefel

- Bremsbeläge

- Schutzausrüstung

- Dichtmittel

Kevlar ist eine Kunstfaser, die zur Gruppe der hitzebeständigen Aramidfasern gehört. Kevlar und Nomex gehören zu dieser Gruppe. Synthetische Fasern sind Fasern, die durch chemische Synthese synthetisiert werden, im Gegensatz zu natürlichen Fasern, die aus lebenden Organismen gewonnen werden. Synthetische Fasern werden hergestellt, indem faserbildendes Material durch Spinndüsen extrudiert wird, wodurch Fasern gebildet werden.

Kevlar hat einen hochmoduligen Typ, der hauptsächlich in Glasfaserkabeln, Textilverarbeitung, Seilen, Kabeln, Kunststoffverstärkung und Verbundanwendungen für Luft- und Raumfahrt, Automobil, Verteidigung, Energie, Unterhaltungselektronik, Medizin und Schwerindustrie verwendet wird, um nur einige zu nennen. Das Naval Facilities Engineering Command untersuchte die Fähigkeiten von Kevlar-Seilen für den Einsatz in der Meerestechnik und -konstruktion, was zu innovativen Designs und Anwendungen führte, die durch die unglaubliche Zugfestigkeit und den Auftrieb von Kevlar bereitgestellt werden. Kevlar-Fasern haben eine Zugfestigkeit, die mit der von Kohlefasern vergleichbar ist, einen Modul zwischen denen von Glas- und Kohlefasern und eine geringere Dichte als beide.

Kevlar-Aramid wird für Hochleistungs-Verbundwerkstoffanwendungen verwendet, bei denen geringes Gewicht, hohe Festigkeit und Steifigkeit, Beschädigungsbeständigkeit sowie Beständigkeit gegen Ermüdung und Spannungsbruch wichtig sind. Markforged stellt fest, dass die Verstärkung von Onyx, Onyx FR und sogar Nylon White mit Kevlar es Ingenieuren und Teilekonstrukteuren ermöglicht, äußerst vielseitige Teile herzustellen. Kevlar kann in Umgebungen mit niedrigen Temperaturen von bis zu 320 °F (-196 °C) erhebliche Veränderungen erfahren und zeigt keine Versprödung oder Verschlechterung sowie Umgebungen mit Elektronenstrahlung, da Elektronenstrahlung für Kevlar nicht schädlich ist. Kevlar ist jedoch empfindlich gegenüber UV-Licht (ultraviolett).

Designer können Teile entwickeln, die sicher, stark, steif, leicht und tolerant gegenüber Umwelt-, Anwendungs- und Belastungsbedingungen sind, indem sie mit Endlosfasern drucken. Durch die Konstruktion von Teilen mit dem CFF-Prozess (Continuous Filament Fabrication) können Designer die Zugfestigkeit von Kevlar (Strecken oder Ziehen) nutzen, die mehr als achtmal höher ist als die von Stahldraht.

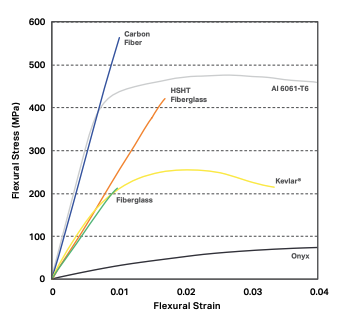

Die Verstärkung mit CFF ermöglicht es jedem Konstrukteur, Verbundteile mit Metallfestigkeit zu bauen, die Haltbarkeit des Teils (Lebensdauer) zu erhöhen und die Festigkeit des Teils dort zu optimieren, wo sie am meisten benötigt wird. Kevlar hat auch einen sehr langen plastischen Verformungsbereich, und wenn es versagt, tut es dies strangweise und wird sich sogar biegen oder umfallen, anstatt zu brechen. Es hat einen viel vorhersehbareren und verzeihlicheren Fehlermodus im Vergleich zu anderen Fasern wie Kohlefasern.

Einzigartige Eigenschaften von Kevlarfasern:

- Sehr geringe Dehnung

- Hohe Zugfestigkeit

- Sehr hohes Verhältnis von Festigkeit zu Gewicht

- Ausgezeichnete Ermüdungsbeständigkeit

- Gute Leistung über einen großen Temperaturbereich

- schmilzt nicht; zersetzt sich bei 800°F - 900°F (427 °C bis 482 °C)

- Geringes Kriechen

- Kein Schrumpfen

- Gute chemische Stabilität

- Sehr abriebfest

- Schwache Festigkeit in Querrichtung (schwache Druckfestigkeit)

- Der am wenigsten katastrophale Fehlermodus aller Markforged-Filamente

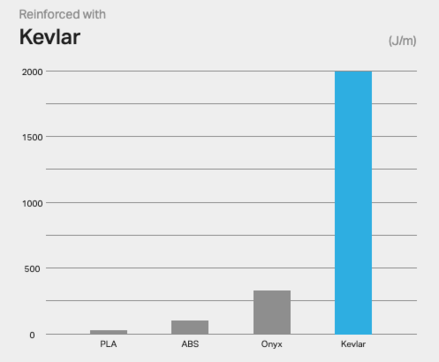

Stoßfestigkeit

Kevlar ist 8x schlagfester als ABS und bleibt dabei 15-20% leichter als unsere anderen Verstärkungsfasern.

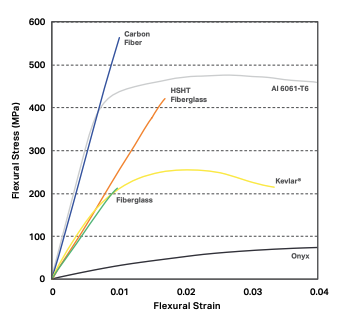

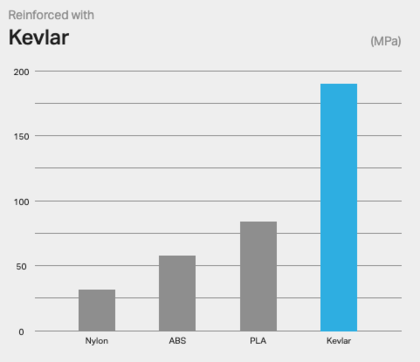

Biegefestigkeit

Beim Dreipunktbiegen ist 3D-gedrucktes Kevlar 3x stärker als ABS und 6x stärker als Nylon.

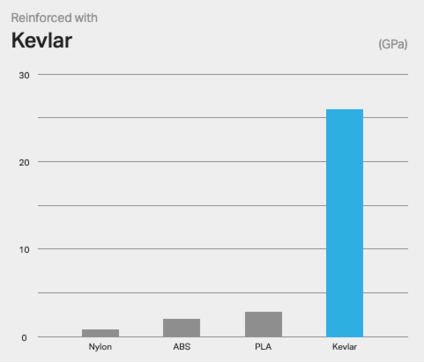

Biegesteifigkeit

3D-gedrucktes Kevlar ist 12x steifer als ABS und 30x steifer als Nylon.

Kevlar besitzt eine ausgezeichnete Haltbarkeit, wodurch es optimal für Teile geeignet ist, die wiederholt und plötzlich belastet werden. So steif wie Glasfaser und viel duktiler, kann es für eine Vielzahl von Anwendungen verwendet werden, die auf die additive Fertigung zugeschnitten sind, wie zum Beispiel:

- Sportschuhe

- Robotik und Wiegen

- Endeffektoren/Greifer

- Smartphone-Hüllen, persönliche Elektronik

- Teile, die für den Antrieb durch Hydraulik oder Pneumatik ausgelegt sind

- Schutzausrüstung, Helme; Kampf, Motorrad

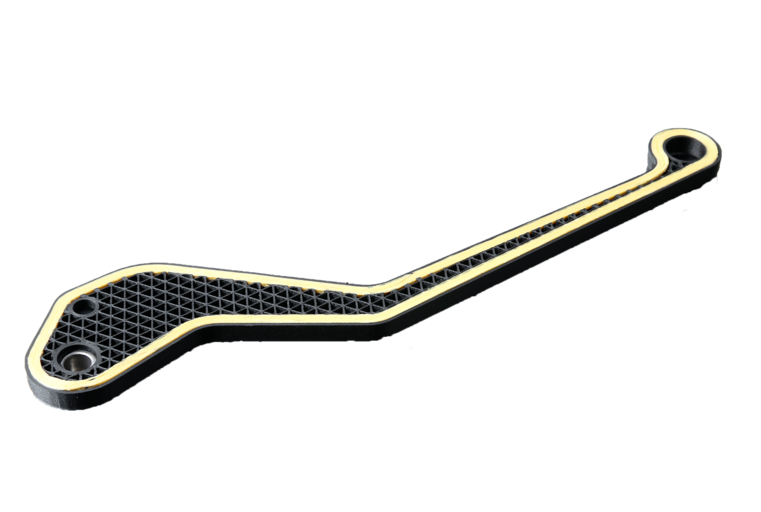

- Bremshebel, Klemmen, Halterungen

- Vorrichtungen, Werkzeuge, Spannvorrichtungen, weiche Backen

- Zahnräder, Schraubenschlüssel, Drohnen

- Sportartikel &Zubehör, Karabiner

- Endverbraucherteile, Konsumgüter usw....

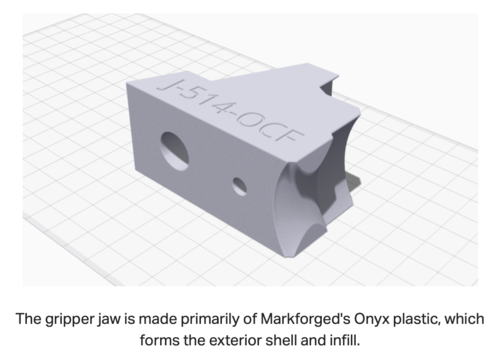

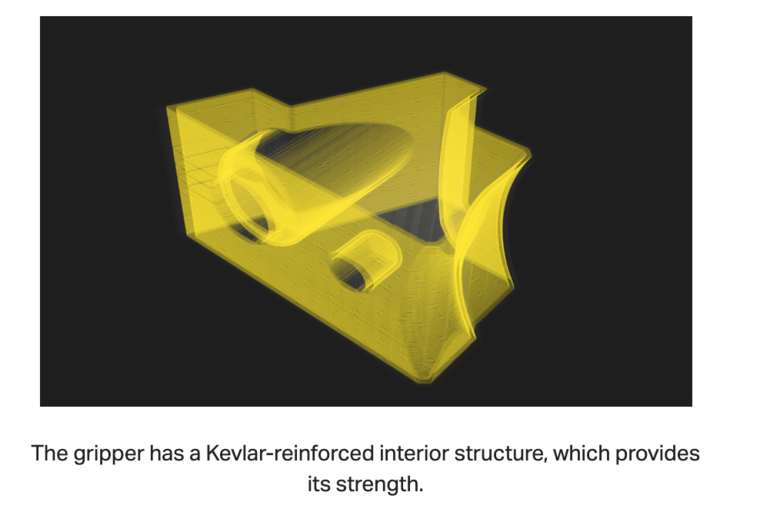

Dixon Valve-Greifer sind mit Onyx bedruckt und mit Kevlar verstärkt. Das Material muss stark genug sein, um die Spannkraft zu übertragen, dauerhaft durch wiederholte Belastungszyklen zu bleiben und die Ventile nicht zu beschädigen.

Verbundwerkstoffe im 3D-Druck nutzen die Druckfestigkeit der Kunststoffmatrix – der Trägerstruktur, die den größten Teil des Bauteilvolumens ausmacht – und die Zugfestigkeit eingebetteter Fasern. Diese beiden Materialien bedingen sich gegenseitig:Ohne Faser ist das Kunststoffteil nur so stark wie die Haftung innerhalb und zwischen extrudierten Kunststoffsträngen. Ohne die Matrix hat die Faser keine Struktur und behält daher ihre Form nicht bei. Die Matrix schafft Platz, sodass die Faser einen Hebelarm hat, um sich gegen die Belastung zu stabilisieren. Wenn sie kombiniert werden, bilden sie synergetisch einen Verbundstoff mit größerer Festigkeit sowohl bei Druck als auch bei Zug, als sie beide einzeln bieten können. Dies gilt für alle unsere Fasern; Kevlar, Kohlefaser, Glasfaser und HSHT-Glasfaser.

Lassen Sie uns nun unser Verständnis von Kohlefaser etwas genauer untersuchen.

Kohlefaser

Kohlefaserfilamente bestehen aus Kohlenstoffatomen, die in einer kristallinen Struktur organisiert sind. Aufgrund seiner sehr hohen Steifigkeit und Festigkeit wird es häufig in der Luft- und Raumfahrt- und Automobilindustrie eingesetzt. Es hat eines der höchsten Festigkeits-Gewichts-Verhältnisse – höher als Stahl und Titan.

Lesen Sie unseren kostenlosen Designleitfaden für Verbundwerkstoffe

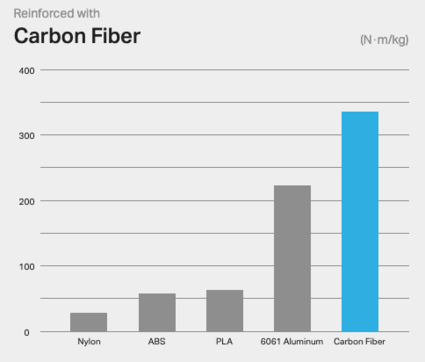

Stärke-Gewichts-Verhältnis

Im Vergleich zu 6061 Aluminium hat 3D-gedruckte Kohlefaser ein um 50 % höheres Festigkeits-Gewichts-Verhältnis bei der Biegung und 300 % mehr bei der Zugspannung.

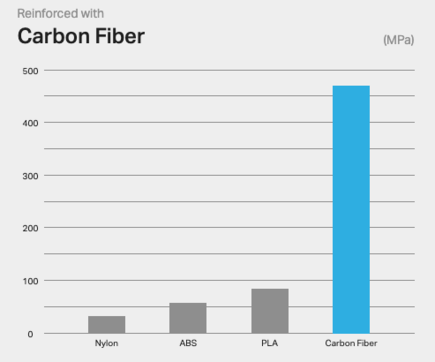

Biegefestigkeit

Bei einer Dreipunktbiegung ist unsere 3D-gedruckte Kohlefaser 8x stärker als ABS und 20 % stärker als die Ausbeute von Aluminium.

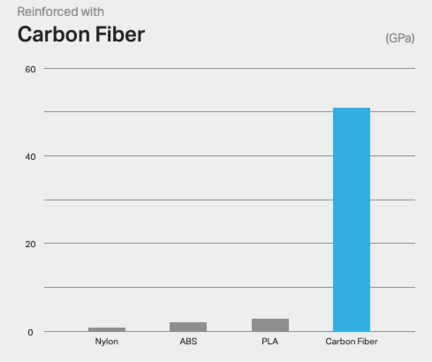

Biegesteifigkeit

3D-gedrucktes Kohlefaserfilament ist 25x steifer als ABS und 2x steifer als die restlichen Verstärkungsfasern von Markforged.

Eigenschaften des Kohlefasermaterials:

- Markforged 3D-gedruckte Kohlefaser entspricht der Streckgrenze von 6061 Aluminium

- Es versagt bei der gleichen Belastung Aluminium beginnt sich plastisch zu verformen.

- Kohlenstofffasern nehmen ihre ursprüngliche Form wieder an, nachdem eine Last entfernt wurde, während sich Aluminium plastisch verformt

- Hohe Steifigkeit und hohes Gewicht

- leitfähig für Elektrizität

- Korrosions- und hitzebeständig

- Steif bis zum Bruch (Fehler ist abrupt und nicht vorhersehbar)

- Die ideale Belastung ist konstant und unterstützt die ganze Zeit eine bekannte Kraft.

Die unglaublichen Eigenschaften der Kohlefaser ermöglichen den Einsatz als Metallersatz in Anwendungen, bei denen es auf Gewichtseinsparung ankommt. Jede Branche hat jetzt die Möglichkeit, CFF mit Kohlefaser zu nutzen und unglaublich starke Teile zu drucken. Generatives Design bietet auch Vorteile, wenn es mit Markforged CFF kombiniert wird, das es Designern ermöglicht, mehrere optimierte Lösungen zu erkunden und die Möglichkeit zu haben, das beste Design auszuwählen, das sowohl aus Design- als auch aus Festigkeitsperspektiven auf seine Verwendung zugeschnitten ist.

Kohlefaser kann für eine Vielzahl von Anwendungen verwendet werden; Luft- und Raumfahrt, Automobil, Architektur und Bauwesen, Konsumgüter, Medizin, Energie, Verteidigung, Elektronik, Industriemaschinen usw. zugeschnitten auf die additive Fertigung und die Liste ist endlos, hier nur einige:

- Robotik und Roboterarme

- Endeffektoren, Greifer und weiche Backen

- Inspektionsvorrichtungen, Schweißvorrichtungen und KMG-Vorrichtungen

- Formwerkzeuge

- Fahrräder und ihre Komponenten

- High-End-Motorsportanwendungen

Werfen Sie einen Blick auf den Anwendungsfall von Haddington Dynamics, einen 3D-gedruckten Roboterarm, der mit kontinuierlichem Kohlefaserfilament verstärkt ist und steif und leicht genug ist, damit der Roboterarm eine Präzision von 50 Mikrometern hat. Mit einem Kohlefaser-3D-Drucker konnte das Unternehmen die Teilezahl von 800 auf weniger als 70 reduzieren.

Bitte kontaktieren Sie uns für weitere Hilfe oder Beratung, welche Verstärkungsfaser für Ihre Anwendung am besten geeignet ist. Fordern Sie noch heute ein Kevlar- oder Kohlefasermuster an.

Referenzliste:

- Ferer, M. Kenneth und Swenson, C. Richard, „Design Guide for Selection and Specification of Kevlar Rope for Ocean Engineering and Construction“, Seiten v, 9, 39, https://apps.dtic.mil/dtic/tr/fulltext/u2/a163255.pdf , Juli 1976, Naval Research Laboratory, Naval Facilities, Engineering Command, Washington, DC.

- Smith, F. William, 1996, „Principles of Materials Science and Engineering, Third Edition“, McGraw-Hill, Inc., Seite 774, ISBN-0-07-059241-1.

- DuPont™. DuPont™ Kevlar-Anwendungen - "Die Kevlar®-Reise von oben nach unten". YouTube, August 2014. https://youtu.be/hIqKoZLL4QU?t=90 .

- DuPont™. 2017, Technischer Leitfaden für Kevlar-Aramid-Fasern, Seiten 12, 14, 16, https://www.DuPont™.com/content/dam/DuPont™/products-and-services/fabrics-fibers-and-nonwovens/fibers/documents/Kevlar_Technical_Guide_0319.pdf

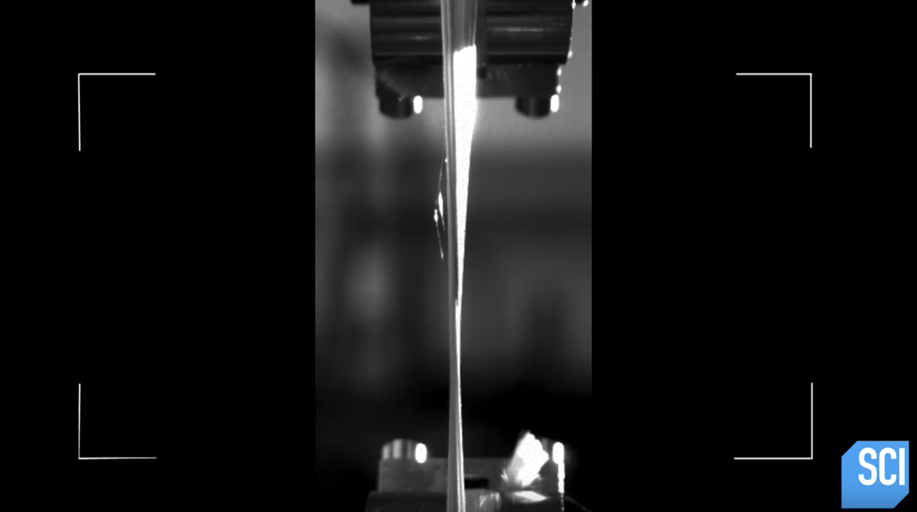

- Wissenschaftskanal. „Sehen Sie in Zeitlupe zu, wie Kevlar-Fasern auf die Probe gestellt werden.“ YouTube, Juni 2017, https://youtu.be/ybgMEjl9j-g .

- Yeung, K.K. und Rao, K.P., „Mechanische Eigenschaften von Kevlar-Faserverstärkten Thermoplastischen Verbundwerkstoffen“, Seite 411, https://pdfs.semanticscholar.org/fa3f/845bb8b7230c6d82b29392c8c5baf7da10d5.pdf , 29. Januar 2010, Department of Mechanical and Biomedical Engineering, City University of Hong Kong, Hong Kong SAR, China

- Wikipedia-Mitwirkende. "Kevlar." Wikipedia, die freie Enzyklopädie. Wikipedia, The Free Encyclopedia, 11. August 2019. Web. 16.09.2019, https://de.wikipedia.org/wiki/Kevlar#Geschichte .

- Wikipedia-Mitwirkende. "Aramid." Wikipedia, die freie Enzyklopädie. Wikipedia, The Free Encyclopedia, 8. September 2019. Web. 16.09.2019, https://de.wikipedia.org/wiki/Aramid .

- Wikipedia-Mitwirkende. "Kunstfaser." Wikipedia, die freie Enzyklopädie. Wikipedia, The Free Encyclopedia, 7. September 2019. Web. 16.09.2019, https://de.wikipedia.org/wiki/Synthetic_fiber .

- Williams Bryan, Attwood Louise, Treuherz Pauline, 2017, „Design and Technology:All Materials Categories and Systems, Fire Resistant Materials“, 2017.

3d Drucken

- Was ist der Unterschied zwischen Cloud und Virtualisierung?

- Was ist der Unterschied zwischen Sensor und Wandler?

- Was ist der Unterschied zwischen Kohlenstoffstahl und Edelstahl?

- Was ist der Unterschied zwischen Industrie 4.0 und Industrie 5.0?

- Was ist der Unterschied zwischen Schmieden, Stanzen und Gießen?

- Der Unterschied zwischen Gleichstrom- und Wechselstrommotoren

- Was ist der Unterschied zwischen Metallherstellung und Metallschweißen?

- Was ist der Unterschied zwischen WEDM-LS, WEDM-MS und WEDM-HS?

- Der Unterschied zwischen Druck und Durchfluss

- Was ist der Unterschied zwischen SCFM, ACFM und ICFM?