Was ist FDM (Fused Deposition Modeling) 3D-Druck? Erklärt von Hubs

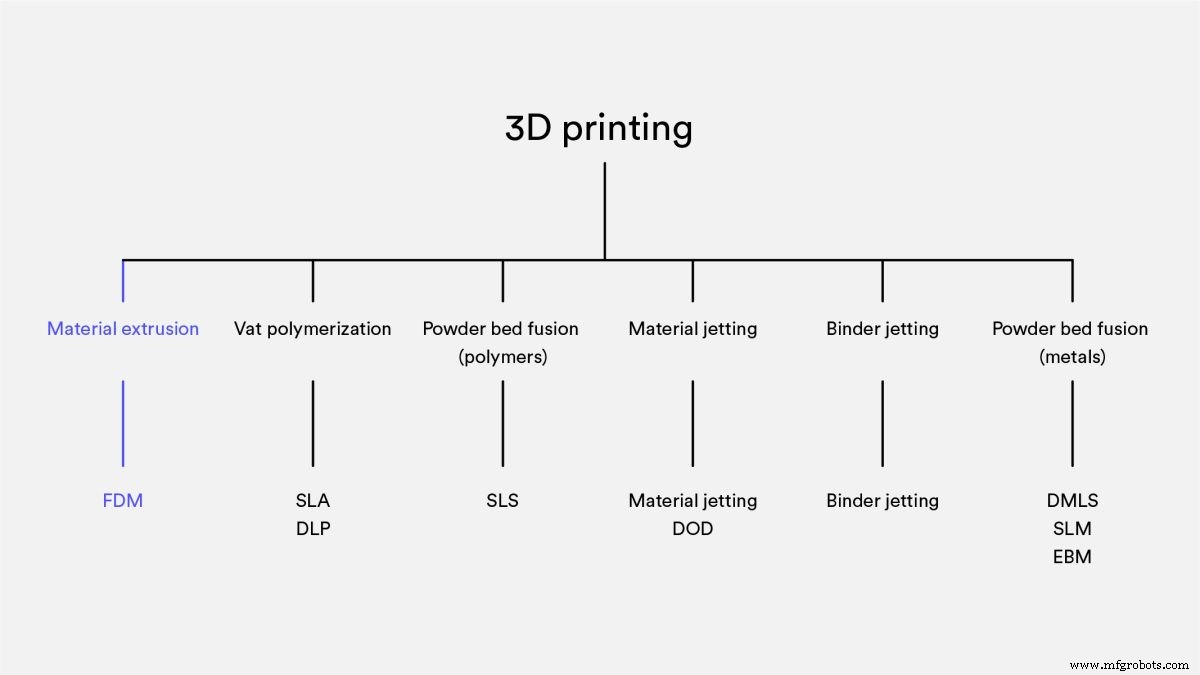

Fused Deposition Modeling (FDM) 3D-Druck, auch bekannt als Fused Filament Fabrication (FFF), ist eine additive Fertigung (AM) Prozess im Bereich der Materialextrusion. FDM baut Teile Schicht für Schicht auf, indem es geschmolzenes Material selektiv in einem vorgegebenen Pfad ablagert, und verwendet thermoplastische Polymere die in Form von Filamenten vorliegen.

FDM ist die am weitesten verbreitete Technologie und wahrscheinlich das erste Verfahren, an das Sie beim 3D-Druck denken, da es die weltweit größte installierte Basis von Desktop- und industrietauglichen 3D-Druckern darstellt kommt auf.

In diesem Artikel behandeln wir die Grundprinzipien und Hauptmerkmale dieser beliebten Additivtechnologie. Wir untersuchen auch die Unterschiede zwischen FDM-Maschinen, die für Desktop- und Industrieanwendungen gebaut wurden, und geben Tipps und Tricks für Ingenieure, um die besten Ergebnisse aus dem FDM-3D-Druck zu erzielen.

Sehen Sie sich an, bevor Sie lesen:So erstellen Sie Prototypen wie ein Profi mit FDM-3D-Druck

Dieses Video erklärt, wie man den FDM-3D-Druck für Rapid Prototyping verwendet.

Wie funktioniert der FDM-3D-Druck?

Ein FDM-3D-Drucker funktioniert, indem er geschmolzenes Filamentmaterial Schicht für Schicht über einer Konstruktionsplattform ablagert, bis Sie ein fertiges Teil haben. FDM verwendet digitale Designdateien, die auf die Maschine selbst hochgeladen werden, und übersetzt sie in physische Abmessungen. Materialien für FDM umfassen Polymere wie ABS , PLA , PETG und PEI , die die Maschine als Fäden durch eine beheizte Düse führt.

Um eine FDM-Maschine zu betreiben, laden Sie zunächst eine Spule dieses thermoplastischen Filaments in den Drucker. Sobald die Düse die gewünschte Temperatur erreicht hat, führt der Drucker das Filament durch einen Extrusionskopf und eine Düse.

Dieser Extrusionskopf ist an einem Dreiachsensystem befestigt, das es ihm ermöglicht, sich über die X-, Y- und Z-Achse zu bewegen. Der Drucker extrudiert geschmolzenes Material in dünnen Strängen und legt sie Schicht für Schicht entlang einer durch das Design bestimmten Bahn ab. Nach der Abscheidung kühlt das Material ab und verfestigt sich. In einigen Fällen können Sie Lüfter am Extrusionskopf anbringen, um die Kühlung zu beschleunigen.

Um einen Bereich zu füllen, sind mehrere Durchgänge erforderlich, ähnlich wie beim Einfärben einer Form mit einem Marker. Wenn der Drucker eine Schicht fertig gestellt hat, senkt sich die Bauplattform und die Maschine beginnt mit der Arbeit an der nächsten Schicht. Bei einigen Maschinenkonfigurationen bewegt sich der Extrusionskopf nach oben. Dieser Vorgang wiederholt sich, bis das Teil fertig ist.

Was sind die Druckparameter für FDM-3D-Drucker?

Bei den meisten FDM-Systemen können Sie mehrere Prozessparameter anpassen. Dazu gehören Düsen- und Bauplattformtemperaturen, Baugeschwindigkeit, Schichthöhe und Lüftergeschwindigkeit. Wenn Sie ein Designer sind, müssen Sie sich normalerweise nicht um diese Anpassungen kümmern, da ein AM-Operator dies wahrscheinlich bereits abgedeckt hat.

Zu berücksichtigende Faktoren sind jedoch die Baugröße und die Schichthöhe. Die übliche Baugröße eines Desktop-3D-Druckers beträgt 200 x 200 x 200 mm, während Industriemaschinen Größen von 1.000 x 1.000 x 1.000 mm erreichen können. Wenn Sie es vorziehen, einen Desktop-Computer zum Drucken Ihres Teils zu verwenden, können Sie ein großes Modell in kleinere Teile zerlegen und es dann wieder zusammenbauen .

Die typische Schichthöhe von FDM liegt zwischen 50 und 400 Mikrometer. Das Drucken kürzerer Schichten erzeugt glattere Teile und erfasst gekrümmte Geometrien genauer, obwohl das Drucken höherer Schichten bedeutet, dass Sie Teile schneller und zu einem niedrigeren Preis erstellen können.

Designtipp: Ein intelligenter Kompromiss, den wir empfehlen, ist das Drucken von Schichten mit einer Dicke von 200 Mikrometern. Möchten Sie mehr wissen? Sehen Sie sich unseren Artikel zu an die Auswirkung der Schichthöhe auf 3D-gedruckte Teile .

Gibt es einen Unterschied zwischen Desktop- und industriellen FDM-Druckern?

FDM-Drucker lassen sich im Allgemeinen in zwei Hauptkategorien einteilen:Industrie- (auch als Profi bezeichnet) und Desktop- (auch als Prototyping bezeichnet) Maschinen. Beide Druckerqualitäten haben unterschiedliche Anwendungen und Vorteile, obwohl der Hauptunterschied zwischen den beiden Technologien in ihrem Produktionsumfang liegt.

Industrielle FDM-3D-Drucker, wie der Stratasys 3D-Drucker, sind weitaus teurer als ihre Desktop-Gegenstücke – Desktop-Maschinen sind hauptsächlich für den privaten Gebrauch zu Hause bestimmt –, sodass die Verwendung für Ihre benutzerdefinierten Teile eine höhere Rechnung auf sich zieht. Da Industriemaschinen effizienter und leistungsfähiger sind als Desktop-FDM-Drucker, werden sie häufiger für Werkzeuge, Funktionsprototypen und Endverbraucherteile verwendet.

Außerdem können industrielle FDM-Drucker größere Aufträge viel schneller ausführen als Desktop-Maschinen. Sie sind auf Wiederholbarkeit und Zuverlässigkeit ausgelegt und können mit minimalem menschlichem Eingriff immer wieder das gleiche Teil produzieren. Desktop-FDM-Drucker sind nicht annähernd so robust. Bei Desktop-Computern müssen Sie häufige Benutzerwartungen und regelmäßige Kalibrierungen durchführen.

In der folgenden Tabelle schlüsseln wir die Hauptunterschiede zwischen einer typischen Desktop-FDM-Maschine und einer industriellen Maschine auf.

| Eigenschaft | Industrielles FDM | Desktop-FDM |

|---|---|---|

| Standardgenauigkeit | ± 0,15 % (Untergrenze ± 0,2 mm) | ± 1 % (Untergrenze:± 1,0 mm) |

| Typische Schichtdicke | 0,18 - 0,5 mm | 0,10 - 0,25 mm |

| Mindestwandstärke | 1mm | 0,8 - 1 mm |

| Maximaler Bauraum | Groß (z. B. 900 x 600 x 900 mm) | Mittel (z. B. 200 x 200 x 200 mm) |

| Gängige Materialien | ABS, PC, ULTEM | PLA, ABS, PETG |

| Unterstützungsmaterial | Wasserlöslich/Break-away | Gleich wie Teil (normalerweise) |

| Produktionsmöglichkeiten (pro Maschine) | Niedrig/Mittel | Niedrig |

| Maschinenkosten | $50000+ | $500 - $5000 |

Was sind die Merkmale des FDM-3D-Drucks?

Während sich FDM-3D-Drucker in Bezug auf ihre Extrusionssysteme und die Teilequalität, die Sie von verschiedenen Maschinen erhalten, unterscheiden, gibt es gemeinsame Merkmale, die Sie von jedem FDM-Druckverfahren erwarten können.

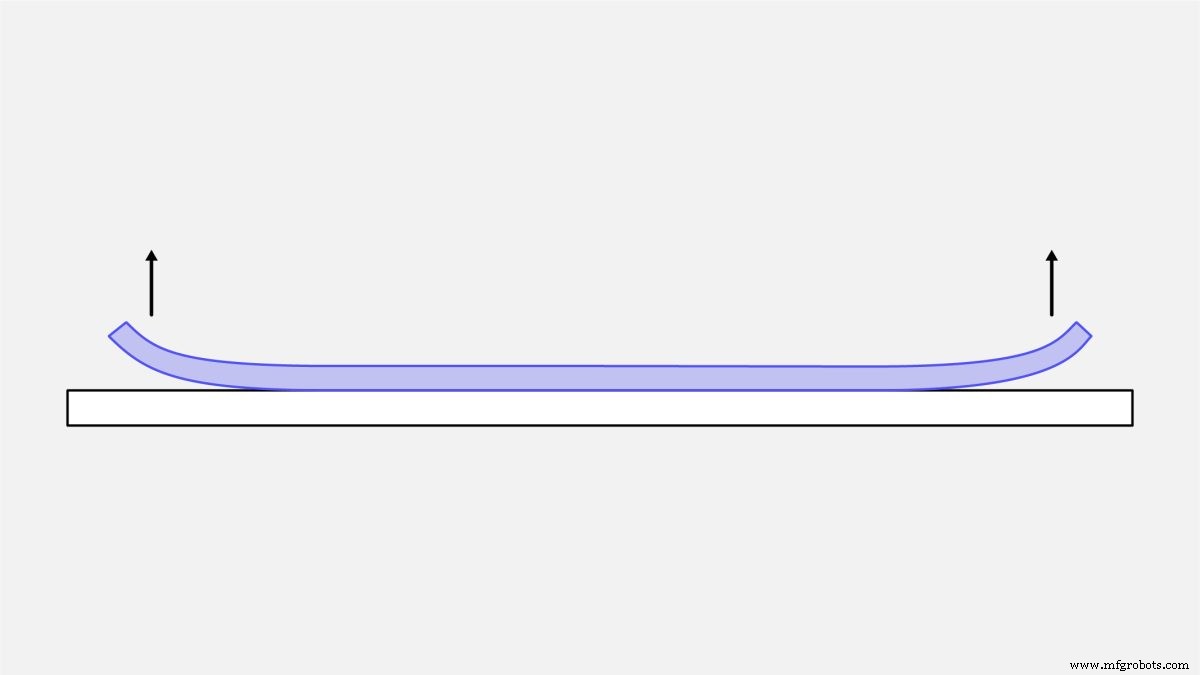

Verziehen

Warping ist einer der häufigsten Defekte bei FDM. Wenn extrudiertes Material während der Erstarrung abkühlt, nehmen seine Abmessungen ab. Da verschiedene Abschnitte des Druckteils unterschiedlich schnell abkühlen, ändern sich auch ihre Abmessungen unterschiedlich schnell. Die unterschiedliche Kühlung verursacht den Aufbau innerer Spannungen, die die darunter liegende Schicht nach oben ziehen, wodurch sie sich verzieht.

Es gibt mehrere Möglichkeiten, ein Verziehen zu verhindern. Eine Methode besteht darin, die Temperatur Ihres FDM-Systems, insbesondere der Bauplattform und der Kammer, genau zu überwachen. Sie können auch die Haftung zwischen dem Teil und der Konstruktionsplattform erhöhen, um ein Verziehen zu verringern.

Das Treffen bestimmter Entscheidungen während des Konstruktionsprozesses kann auch die Wahrscheinlichkeit verringern, dass sich Ihr Teil verzieht. Hier sind einige Beispiele:

-

Große, flache Bereiche – wie Sie sie auf einer rechteckigen Box sehen würden – neigen eher zum Verziehen. Versuchen Sie, diese wann immer möglich zu vermeiden.

-

Dünne hervorstehende Merkmale – denken Sie an die Zinken einer Gabel – neigen ebenfalls dazu, sich zu verziehen. Das Hinzufügen von zusätzlichem Führungs- oder Spannungsabbaumaterial an den Rändern dünner Merkmale, um den Kontaktbereich mit der Konstruktionsplattform zu vergrößern, hilft, dies zu vermeiden.

-

Scharfe Ecken verziehen sich häufiger als abgerundete Formen, daher empfehlen wir, dem Design Verrundungen hinzuzufügen.

-

Jedes Material hat seine eigene Verzugsanfälligkeit. Beispielsweise ist ABS im Allgemeinen empfindlicher gegenüber Verzug als beispielsweise PLA oder PETG.

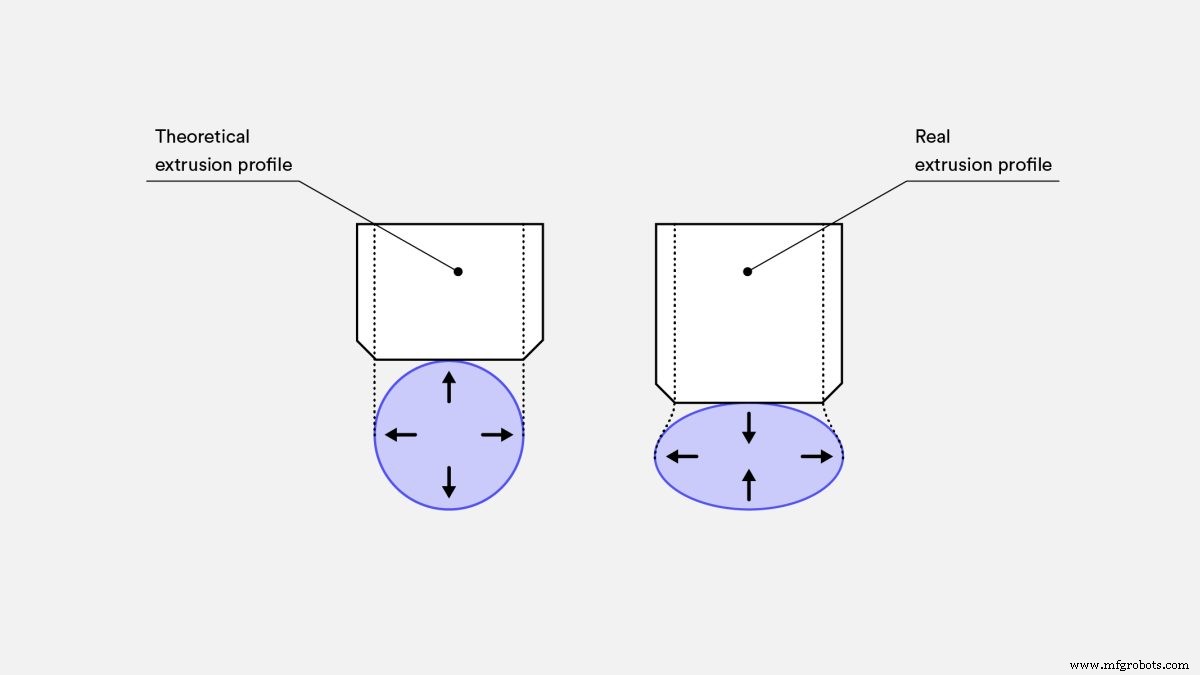

Schichthaftung

Eine sichere Haftung zwischen abgeschiedenen Schichten eines Teils ist beim FDM von entscheidender Bedeutung. Wenn eine FDM-Maschine geschmolzenen Thermoplast durch die Düse extrudiert, drückt dieses Material gegen die zuvor gedruckte Schicht. Hohe Temperatur und hoher Druck bewirken, dass diese Schicht wieder schmilzt und sich mit dieser vorherigen Schicht verbindet.

Und da das geschmolzene Material gegen die zuvor gedruckte Schicht drückt, verformt sich deren Form zu einem Oval. Das bedeutet, dass FDM-Teile unabhängig von der Schichthöhe immer eine wellige Oberfläche haben verwendet wird, und dass kleine Merkmale wie kleine Löcher oder Fäden , kann eine Nachbearbeitung erfordern.

Stützstruktur

FDM-Drucker können geschmolzenes Thermoplast nicht in Luft auftragen. Bestimmte Teilegeometrien erfordern Stützstrukturen , die normalerweise aus dem gleichen Material wie die Teile selbst gedruckt werden.

Das Entfernen von Stützstrukturmaterialien kann oft schwierig sein, daher ist es oft viel einfacher, Teile so zu konstruieren, dass der Bedarf an Stützstrukturen minimiert wird. Stützmaterialien, die sich in Flüssigkeit auflösen, sind verfügbar, aber Sie verwenden sie im Allgemeinen zusammen mit High-End-FDM-3D-Druckern. Beachten Sie, dass die Verwendung von auflösbaren Trägern die Gesamtkosten eines Drucks erhöht.

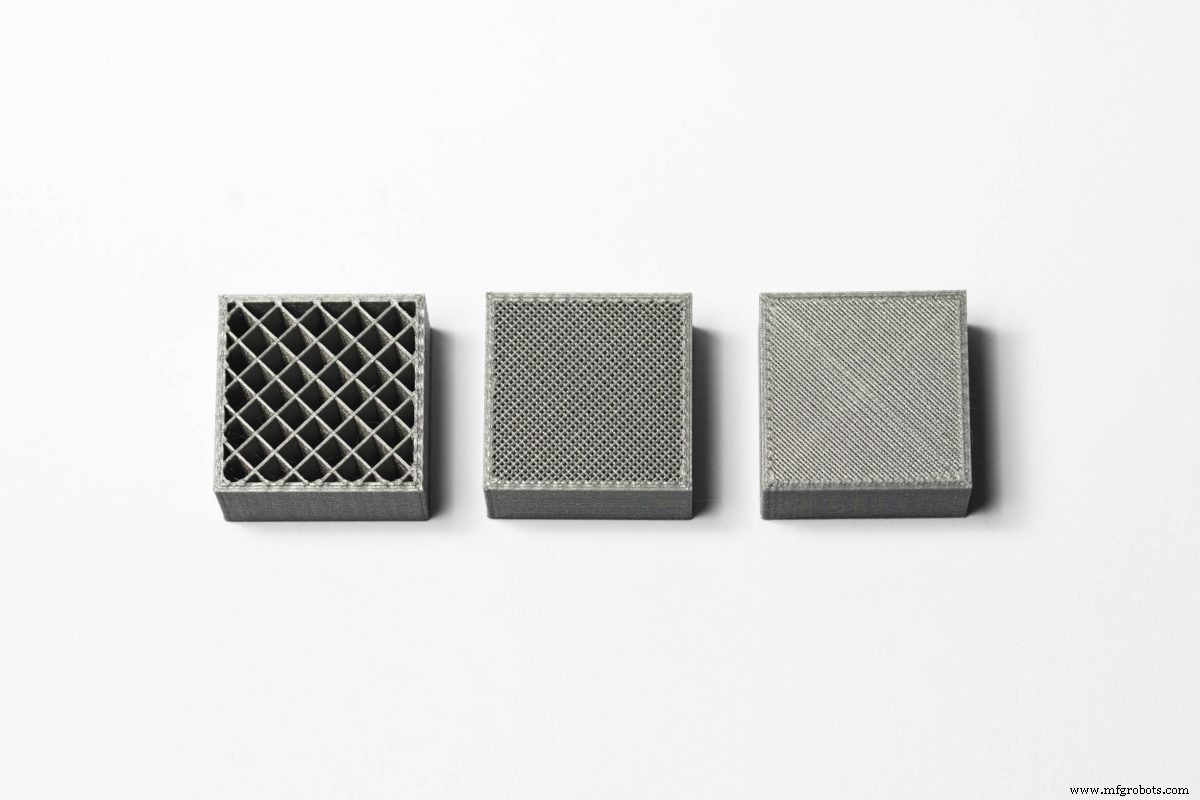

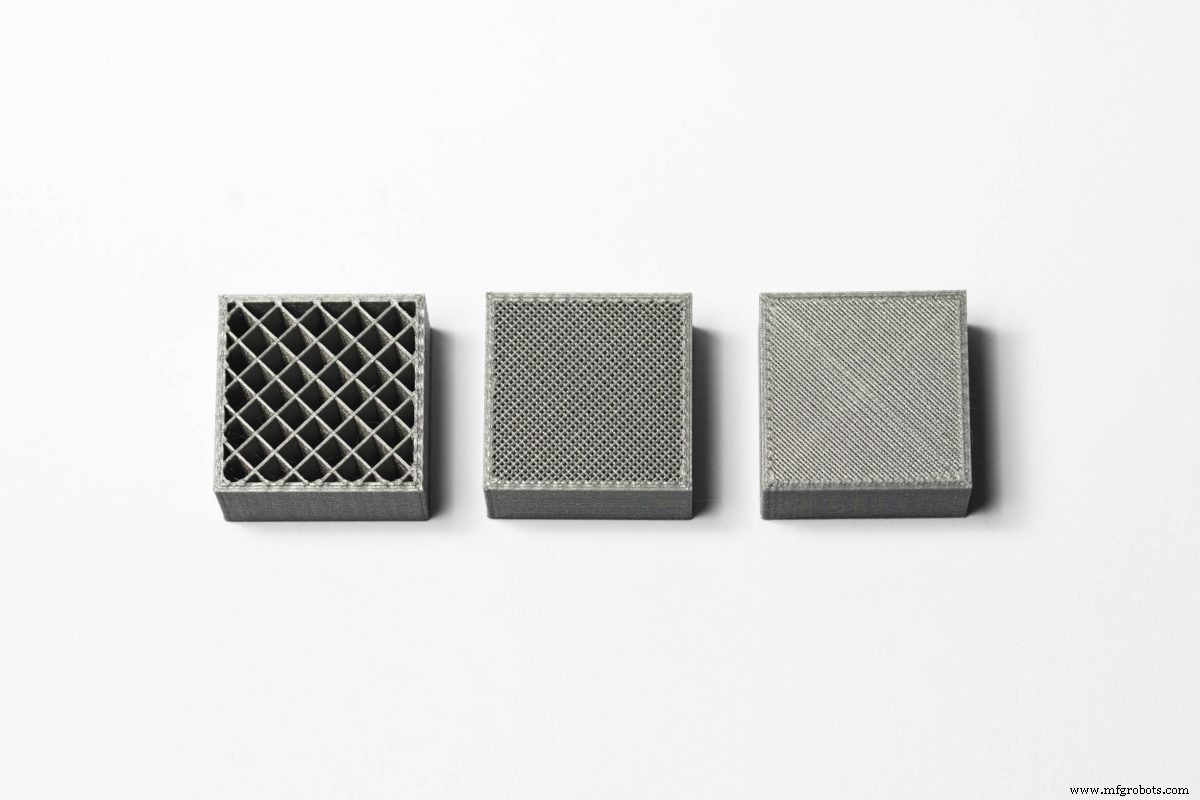

Füll- und Schalendicke

Um die Druckzeit zu verkürzen und Material zu sparen, produzieren FDM-Drucker normalerweise keine festen Teile. Stattdessen zeichnet die Maschine den Außenumfang – die so genannte Schale – über mehrere Durchgänge nach und füllt den Innenraum – die so genannte Füllung – mit einer inneren Struktur mit geringer Dichte.

Füll- und Schalendicke die Festigkeit von FDM-gedruckten Teilen erheblich beeinträchtigen. Die meisten Desktop-FDM-Drucker haben eine Standardeinstellung von 20 % Füllungsdichte und 1 mm Schalendicke, was einen geeigneten Kompromiss zwischen Stärke und Geschwindigkeit für schnelle Drucke darstellt.

Die folgende Tabelle fasst die Hauptmerkmale des FDM-3D-Drucks zusammen.

| FDM | |

|---|---|

| Materialien | Thermoplaste (PLA, ABS, PETG, PC, PEI usw.) |

| Maßgenauigkeit | ± 0,5 % (Untergrenze ± 0,5 mm) - Desktop ± 0,15 % (untere Grenze ± 0,2 mm) - industriell |

| Typische Build-Größe | 200 x 200 x 200 mm - Schreibtisch 900 x 600 x 900 mm - industriell |

| Gemeinsame Schichtdicke | 50 bis 400 Mikrometer |

| Unterstützung | Nicht immer erforderlich (auflösbar verfügbar) |

Was sind gängige Materialien für den FDM-3D-Druck?

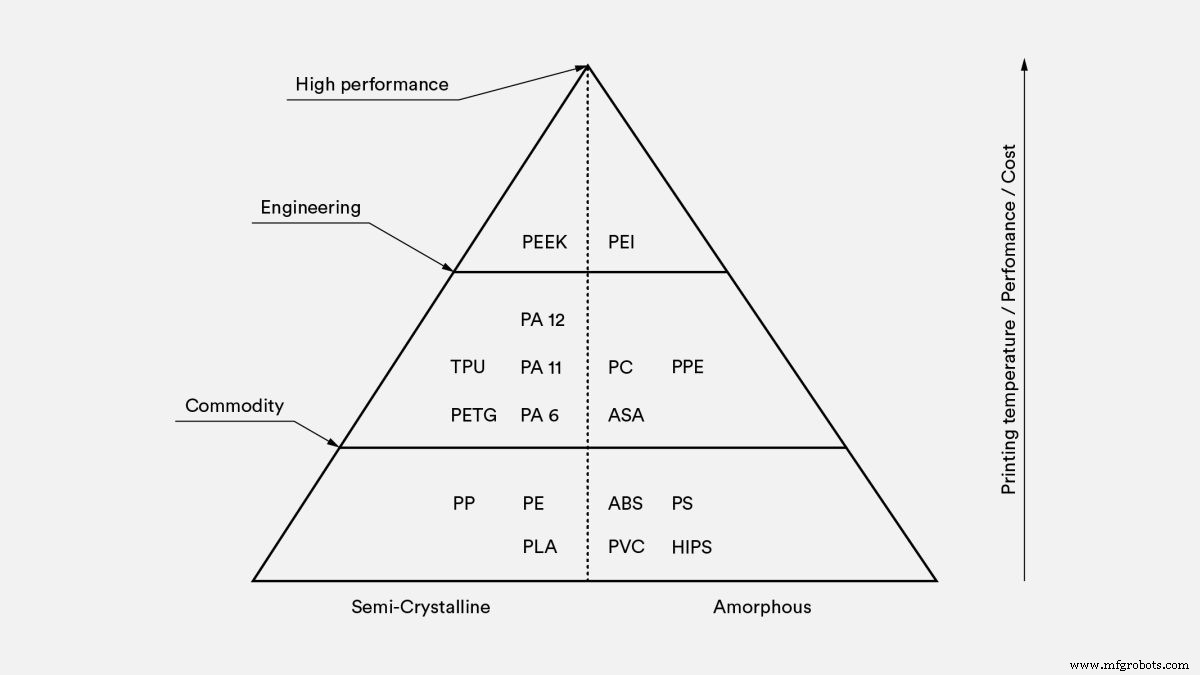

Einer der Hauptvorteile von FDM (sowohl Desktop als auch Industrie) ist die große Auswahl an Materialien der Technologie. Dazu gehören handelsübliche Thermoplaste wie PLA und ABS , technische Materialien wie PA, TPU und PETG und Hochleistungsthermoplaste, einschließlich PEEK und PEI .

PLA-Filament ist das am häufigsten verwendete Material in Desktop-FDM-Druckern. Das Drucken mit PLA ist relativ einfach und kann Teile mit feineren Details produzieren. Wenn Sie eine höhere Festigkeit, Duktilität und thermische Stabilität benötigen, verwenden Sie normalerweise ABS. ABS neigt jedoch eher zum Verziehen, insbesondere wenn Sie eine Maschine verwenden, die keine beheizte Kammer hat.

Eine weitere Alternative für den Desktop-FDM-Druck ist PETG, das in seiner Zusammensetzung und der einfachen Bedruckbarkeit mit ABS vergleichbar ist. Alle drei Materialien eignen sich für die meisten 3D-Druckserviceanwendungen, vom Prototyping über Form, Passform und Funktion bis hin zur Kleinserienfertigung von Modellen oder Funktionsteilen.

Industrielle FDM-Maschinen hingegen verwenden hauptsächlich technische Thermoplaste , einschließlich ABS, Polycarbonat (PC) und Ultem. Diese Materialien sind normalerweise mit Additiven ausgestattet, die ihre Eigenschaften verändern und sie besonders nützlich für industrielle Anforderungen wie hohe Schlagfestigkeit, thermische Stabilität, chemische Beständigkeit und Biokompatibilität machen.

Das Drucken in verschiedenen Materialien wirkt sich auf die mechanischen Eigenschaften und die Genauigkeit Ihres Teils sowie auf seine Kosten aus. In der folgenden Tabelle vergleichen wir die gängigsten FDM-Materialien.

| Material | Eigenschaften |

|---|---|

| ABS | + Gute Festigkeit + Gute Temperaturbeständigkeit - Anfälliger für Verformungen |

| PLA | + Hervorragende visuelle Qualität + Einfach zu bedrucken - Geringe Schlagfestigkeit |

| Nylon (PA) | + Hohe Festigkeit + Hervorragende Verschleiß- und Chemikalienbeständigkeit - Geringe Feuchtigkeitsbeständigkeit |

| PETG | + Lebensmittelecht* + Gute Festigkeit + Einfach zu drucken mit |

| TPU | + Sehr flexibel - Schwierig, genau zu drucken |

| PEI | + Hervorragende Festigkeit im Verhältnis zum Gewicht + Hervorragende Feuer- und Chemikalienbeständigkeit - Hohe Kosten |

Weitere Einzelheiten finden Sie in dieser Übersicht über die Hauptunterschiede zwischen PLA und ABS – die beiden gängigsten FDM-Materialien – und ein ausführlicher Vergleich aller gängigen FDM-Materialien .

Nachbearbeitung für den FDM-3D-Druck

FDM-3D-gedruckte Teile kann durch verschiedene Nachbearbeitungsmethoden, einschließlich Schleifen und Polieren, Grundieren und Lackieren, Kaltschweißen, Dampfglätten, Epoxidbeschichtung und Metallbeschichtung, auf recht hohem Niveau fertiggestellt werden.

Sind Sie daran interessiert, alle Nachbearbeitungsoptionen für Ihren nächsten Produktionslauf von FDM-Teilen zu erkunden? Lesen Sie unsere ausführliche Anleitung zu dem, was verfügbar ist.

Was sind die besten Praktiken für das Drucken mit FDM?

-

FDM kann schnell und kostengünstig Prototypen und Funktionsteile herstellen.

-

Für FDM steht eine große Auswahl an Materialien zur Verfügung.

-

Die typische Baugröße eines Desktop-FDM-3D-Druckers beträgt 200 x 200 x 200 mm. Industriemaschinen haben eine größere Baugröße.

-

Um ein Verziehen zu vermeiden, vermeiden Sie große flache Bereiche und fügen Sie Verrundungen an scharfen Ecken hinzu.

-

FDM ist von Natur aus anisotrop und daher für mechanisch kritische Komponenten ungeeignet.

-

Die minimale Strukturgröße von FDM-Maschinen wird durch den Durchmesser der Düse und die Schichtdicke begrenzt.

-

Die Materialextrusion macht es unmöglich, vertikale Merkmale (in Z-Richtung) mit einer Geometrie herzustellen, die kleiner ist als die Schichthöhe (typischerweise 0,1–0,2 mm).

-

FDM kann normalerweise keine planaren Merkmale (auf der XY-Ebene) produzieren, die kleiner als der Düsendurchmesser (0,4–0,5 mm) sind.

-

Wände müssen mindestens 2- bis 3-mal größer sein als der Düsendurchmesser (d. h. 0,8 - 1,2 mm).

-

Wenn Sie glatte Oberflächen und sehr feine Merkmale erzeugen möchten, benötigen Sie möglicherweise eine zusätzliche Nachbearbeitung wie Sandstrahlen und maschinelle Bearbeitung. Eine andere AM-Technologie wie SLA könnte in diesem Fall besser geeignet sein.

Sind Sie bereit, Ihre Teile in die Produktion zu bringen? Besuchen Sie die Hubs-Plattform und wir erstellen Ihnen sofort ein Angebot für alle Ihre FDM-3D-Druckanforderungen.

Häufig gestellte Fragen

Was sind die Vorteile des FDM-3D-Drucks?

FDM ist kostengünstiger als jede additive Fertigungstechnologie und nutzt eine große Vielfalt an thermoplastischen Materialien. Die Fertigung mit FDM bedeutet auch kürzere Vorlaufzeiten.

Was sind die Nachteile des FDM-3D-Drucks?

Während FDM sehr kosteneffizient ist, hat es im Vergleich zu anderen 3D-Drucktechnologien auch die niedrigste Auflösung. Dies macht es zu einer weniger praktikablen Option für Teile mit sehr kleinen Details.

Erfordert FDM eine Nachbearbeitung?

Mit FDM gedruckte Teile weisen wahrscheinlich sichtbare Schichtlinien auf, sodass eine Nachbearbeitung erforderlich ist, um den Teilen ein glattes Finish zu verleihen.

Wie genau ist FDM?

Im Allgemeinen hängt die Teilegenauigkeit davon ab, wie Sie Ihren FDM-Drucker kalibriert haben, und von der Komplexität Ihres Modells. Industrielle FDM-Drucker produzieren Teile genauer als Desktop-Maschinen, aber die Heim-3D-Druckertechnologie holt schnell auf.

Wie teuer ist FDM?

FDM ist die kostengünstigste Art, kundenspezifische thermoplastische Teile herzustellen und Prototypen auf dem heutigen Markt. Desktop-FDM ist die absolut kostengünstigste Option, produziert jedoch Teile von geringerer Qualität als sein industrielles Gegenstück.

Welche Materialien sind für FDM verfügbar?

Für FDM steht eine große Auswahl an Materialien zur Verfügung, darunter PLA, ABS, TPU, PETG und PEI.

Wie schnell ist FDM?

Die Herstellung kundenspezifischer Teile mit FDM ist relativ schnell, wobei die Vorlaufzeiten eher kurz sind (normalerweise nur wenige Tage).

Wofür wird FDM hauptsächlich verwendet?

Die FDM-Technologie eignet sich tendenziell am besten für Prototyping-, Modellierungs- und Kleinserienfertigungsanwendungen. FDM im industriellen Maßstab kann unter anderem für funktionale Prototypen und Teile für den Endverbrauch verwendet werden.

Warum ist FDM derzeit die beliebteste 3D-Drucktechnologie?

FDM-Drucker produzieren hochwertige Teile aus langlebigen Materialien, die in der Lage sind, solide mechanische Eigenschaften beizubehalten. Beide Arten von FDM-Maschinen bieten eine hohe Maßgenauigkeit, und selbst auf industrieller Ebene ist FDM tendenziell kosteneffizienter als andere AM-Prozesse.

3d Drucken

- Was verursacht die Schichtverschiebung beim 3D-Druck?

- Fused Deposition Modeling — Eine kurze Einführung

- Was ist Bioprinting?

- Metall-3D-Druck:Was ist direkte Energieabscheidung?

- Was ist überhaupt 4D-Druck?

- FDM-3D-Druck:Wo stehen wir heute?

- Fused Deposition Modeling (FDM) 3D-Druckdesign-Tipps

- FDM-3D-Druck:Desktop vs. Industriell

- Fused Deposition Modeling (FDM) 3D-Druck:Technologieüberblick

- Was ist Harz-3D-Druck?