Simulieren ist Glauben

Simulationstools machen es Herstellern viel einfacher, ihre Prozesse zu optimieren, indem sie den gesamten Produktionsweg von NC-Zerspanungssimulationen über 3D-Konstruktion bis hin zur Abbildung der Fabrikhalle visualisieren. Mit den heutigen Simulationswerkzeugen können Werkzeugwegdesigner und Fertigungsingenieure leicht genau erkennen, wo NC-Werkzeugwege abstürzen, und in der Lage sein, Situationen im laufenden Betrieb zu beheben, was zu einer enormen Beschleunigung der Simulation und Überprüfung des Metallschneideprozesses führt.

Einige der neuesten Wendungen in Simulationssystemen bieten neue Fähigkeiten, die auf die aufkeimenden additiven Fertigungsprozesse angewendet werden, die Bauherren für das schnelle Prototyping und die additive Fertigung von Produktionskomponenten nutzen. Neue NC-Simulationssoftware wird an diese additiven Prozesse angepasst, wodurch es viel einfacher wird, die Zeit zu berechnen und zu simulieren, die erforderlich ist, um Teile in den Schicht-für-Schicht-Prozessen von Additiven sowohl für das Prototyping als auch für den Bau von Metallteilen für die Produktion zu bauen.

Bei der traditionelleren subtraktiven Bearbeitung konzentrieren sich die Hersteller auch weiterhin auf einen anhaltenden Trend zur Verbreitung des Reichtums mit High-End-Simulationswerkzeugen, mit der „Demokratisierung“ und Verbreitung des Einsatzes von Simulationen, einschließlich Computer Aided Engineering (CAE), das normalerweise hauptsächlich von verwendet wird Hochqualifizierte Spezialisten in der gesamten Fertigungsdesign-/Produktionskette.

Simulieren für Additiv und Subtraktiv

Die neuesten NC-Simulations- und Verifizierungstools, darunter Vericut von CGTech (Irvine, CA) und NCSimul von Spring Technologies (Boston), fügen additive Funktionen hinzu, um Prozesse ähnlich wie bei der traditionellen Bearbeitung zu simulieren und zu verifizieren.

„Additive Fertigung ist der neueste Trend, wobei immer mehr Hersteller diese Methode in ihren Leistungskatalog aufnehmen“, sagte Gene Granata, CGTech-Produktmanager für Vericut. „CGTech arbeitet derzeit mit Technologiepartnern wie GE, Dassault Aviation, Mazak, der University of Sheffield und dem Connecticut Center for Advanced Technology [CCAT] zusammen, um zusammenzuarbeiten und unser AM-Modul zu entwickeln, das in Vericut 8.1 veröffentlicht werden soll und später veröffentlicht wird Jahr.“

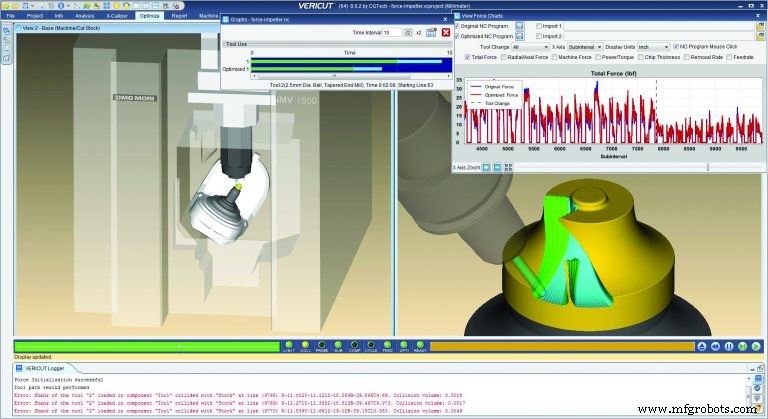

Das neue Vericut fügt optimierte Werkzeugwege mit aus der Cloud heruntergeladenen Daten hinzu. „Mit unserer neuesten Version 8.0.2 der Vericut-Software haben wir unser Force-,physikbasiertes‘ Werkzeugwegoptimierungsmodul aktualisiert, das jetzt Eingabewerte direkt von Cloud-basierten Werkzeugen erhält und von mehreren neuen Funktionen profitiert, die die Einrichtung der Optimierung rationalisieren“, bemerkte Granata . „Durch die Mikroanalyse der Schnittbedingungen, auf die ein NC-Programm stößt, stellt Force sicher, dass NC-Programme optimale Vorschübe und ideale Spandicken haben, die sichere Kraft- oder Leistungsgrenzen nicht überschreiten. Dies verbessert die Produktivität enorm.“

Zu den technischen Verbesserungen im neuen Vericut gehören mehr als 100 Benutzeranfragen in Vericut 8.0.2, die die Einrichtung rationalisieren und die Benutzererfahrung verbessern, die Lebensdauer von Werkzeugen verlängern und kostspielige Schäden an der Maschinenspindel vermeiden. „Einige spezifische Verbesserungen umfassen Aktualisierungen innerhalb des Force-Optimierungsmoduls, Tool Manager importiert jetzt mehr verfügbare Daten über Werkzeugnutzung und -leistung, und das Simulationsprodukt Vericut Drill and Fastener [VDAF] profitiert von einer aktualisierten grafischen Benutzeroberfläche [GUI]“, fügte Granata hinzu . „Alle diese Verbesserungen sollen unseren Kunden dabei helfen, ihren NC-Code so effizient wie möglich zu verifizieren und zu optimieren.“

Obwohl die Simulation für Additive relativ neu ist, ist sie für Fertigungskunden sehr vielversprechend, bemerkte Silvere Proisy, General Manager, Spring Technologies, Entwickler von NCSimul Machine und verwandten Simulationsangeboten. „Für das Additiv simulieren wir die Bewegung der Maschinen und berechnen die Zeit, die zum Schichten des Metalls benötigt wird“, sagte Proisy.

Spring Technologies hat sich laut Proisy hauptsächlich auf additive Fertigungsverfahren mit Metall konzentriert und mit Tier-1- und Tier-2-Lieferanten im Luft- und Raumfahrt-/Verteidigungssektor zusammengearbeitet, darunter Hersteller von Triebwerken und Fahrwerken, die Simulationen entwickeln, um die Fähigkeiten der NCSimul-Software des Unternehmens für diese additiven Prozesse zu nutzen .

Die Simulation jedes Fertigungsprozesses ist von entscheidender Bedeutung, und mit der NCSimul 4CAM-Software von Spring erhalten Fertigungsabläufe eine große Flexibilität in der Fertigung, sagte Proisy. Einer der Vorteile von NCSimul besteht darin, dass Benutzer den Herstellungsschneide- oder additiven Prozess im tatsächlichen G-Code simulieren können, sagte Proisy, und wenn es Schnitte oder Bewegungen gibt, die nicht gemacht werden sollten, ist es einfach, zurückzugehen und den Prozess neu aufzubauen. „Sie müssen den Prozess nicht neu starten, Sie können die Simulation ‚on the fly‘ bearbeiten und so das Teil neu aufbauen“, sagte er.

Andere Anbieter von Simulationssoftware, die in das additive Spiel einsteigen, sind die Software-Schwergewichte Dassault Systèmes (Paris) und Siemens PLM Software (Plano, TX).

Der Eintritt von Dassault in die AM-Arena umfasst den Additive Manufacturing Engineer des Unternehmens, der sowohl in Cloud- als auch in On-Premises-Versionen verfügbar ist und es Herstellern ermöglicht, AM-Prozesse vorzubereiten und zu validieren. Die Software spart den Benutzern Zeit, indem sie die Archivierung bewährter Verfahren zur Wiederverwendung ermöglicht, die Teilepositionen automatisch optimiert und verschiedene Strategien für den additiven Prozess entwickelt.

Die Version 3DExperience 2017x soll Design, Simulation und Fertigung mit einem viel höheren Integrationsgrad transformieren. Mit der neuen Rolle „Function Generative Designer“ stellen Designer die funktionale Spezifikation (einschließlich 3D-Hülle, Belastungsszenario, Materialien, Gewichtsreduktionsziele, gewünschter Herstellungsprozess) bereit, und auf Knopfdruck wird eine Simulation ausgeführt und die optimierte Konzeptform generiert. Dadurch können Designer und Ingenieure die Flexibilität der additiven Fertigung im Vergleich zu traditionelleren Fertigungsverfahren wie Fräsen, Gießen und Schmieden nutzen. Zwei neue digitale Fertigungs- und Produktionsrollen für die additive Fertigung definieren und optimieren die Einrichtung und den Prozess für die Pulverbettfusion und den industriellen 3D-Druck sowie die Programmierung des Laserpfads.

Im Januar 2017 gaben die Siemens AG (München) und der Additiv-Entwickler Materialise NV (Leuven, Belgien) eine Partnerschaft bekannt, in deren Rahmen die Unternehmen bei der Integration der NX-Software von Siemens PLM mit den Technologien von Materialise im AM-Bereich zusammenarbeiten werden. Im Rahmen der Vereinbarung integrierten die Unternehmen die Materialise-Technologie in die CAD/CAM/CAE-Software von NX, um CAD-Modelle für Pulverbettfusions- und Materialstrahl-3D-Druckverfahren präzise zu entwerfen. Die resultierende Software soll den Prozess der Herstellung vollständig 3D-gedruckter Teile nach Angaben der Unternehmen um 30 % oder mehr beschleunigen.

Der Deal stellt einen großen Schritt nach vorne dar, um die additive Fertigung zu einer etablierten Produktionspraxis für Kunden zu machen, sagte Zvi Feuer, Senior Vice President of Manufacturing Engineering Software bei Siemens PLM Software, in einer Erklärung. „Bisher mussten Hersteller beim additiven Fertigungsprozess mit zwei separaten Systemen arbeiten – einem für das Produktdesign und einem anderen, um dieses Design für den 3D-Druck vorzubereiten“, sagte Feuer. „Die Probleme bei der Datenübersetzung und die fehlende Assoziativität zwischen diesen beiden Systemen führten zu einem zeitaufwändigen und fehleranfälligen Prozess. Durch die Beseitigung dieser Probleme tragen wir dazu bei, die Einführung der additiven Fertigung als allgemein akzeptiertes Produktionswerkzeug zu erweitern.“

NX nutzt jetzt die Technologie der Materialise Magics 3D Print Suite und ermöglicht damit häufig eingesetzte AM-Prozesse für die Endteilfertigung, einschließlich Pulverbettfusion sowie Material Jetting, die die Entwicklung von AM von einem Prototyping zu einem umfassenden Produkt weiter beschleunigen werden Herstellungstechnologie. Die Lösung verbindet NX nahtlos und assoziativ mit der Lattice-Technologie von Materialise, dem Design von Stützstrukturen, der 3D-Verschachtelung, der Bauplattformvorbereitung und der Build-Prozessor-Framework-Technologie für die additive Fertigung. Dies eliminiert Datenübersetzungen und Konvertierungen und stellt sicher, dass Änderungen an digitalen Produktdesignmodellen automatisch und assoziativ in den 3D-Druckaufträgen wiedergegeben werden. Das Ergebnis ist eine größere Modellgenauigkeit, eine höhere Qualität und ein viel schnellerer Design-to-Production-Prozess.

CAE mit der Masse teilen

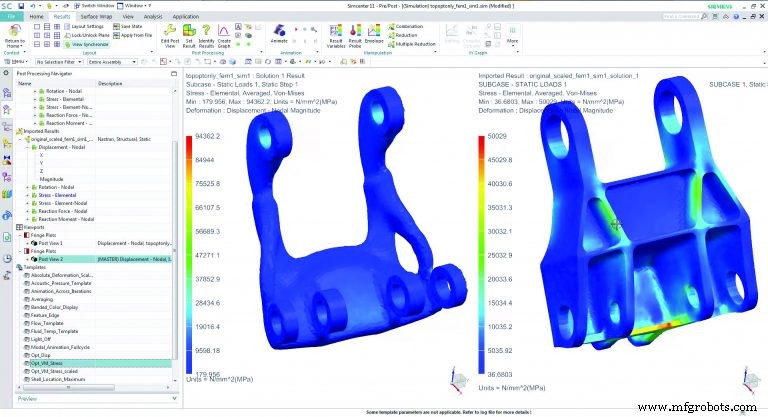

Unter den neuesten Simulationstrends hat die breitere Einführung von CAE-Tools – einschließlich Tools wie Computational Fluid Dynamics (CFD), Finite-Elemente-Analyse (FEA) und Topologieoptimierung – begonnen, einige Fortschritte in den Fertigungsbetrieb zu machen, da immer mehr Ingenieure außerhalb von CAE arbeiten Spezialisten nutzen die Leistungsfähigkeit dieser Simulationstechnologien.

„Einige der Trends, die die gesamte Fertigung betreffen, spiegeln sich auch in Simulationssoftware wider. Dazu gehören additive Fertigung und verwandte Simulationstechniken, Topologieoptimierung und Simulation von Verbundwerkstoffen auf der Produktseite“, sagte Ravi Shankar, Director, Global Simulation Product Marketing, Siemens PLM Software. „Die additive Fertigung hat auch Auswirkungen auf die Erstellung von Werkzeugen für verschiedene traditionelle Fertigungsprozesse. Darüber hinaus werden Simulationstechniken auch auf den Herstellungsprozess angewendet, wie z. B. Montagesimulation, Robotersimulation, Materialflusssimulation sowie Humansimulation und Ergonomie.“

Die Simulation ermögliche eine viel frühere Erkennung potenzieller Probleme und ermöglicht es Unternehmen, solche Probleme zu vermeiden, bevor sie auftreten, bemerkte Shankar. „Dies wirkt sich direkt auf die Produktivität aus, indem Ausfallzeiten in der Fertigung verringert, eine schnellere Verarbeitung ermöglicht, die Lebensdauer und Nutzung der Werkzeuge erhöht und die Materialkosten gesenkt werden“, sagte er.

Der Digitalisierungsprozess ist entscheidend für die Herstellung eines guten additiv gefertigten Produkts, fügte Shankar hinzu. „Siemens hat mehrere Initiativen, um das Design, die Simulation und die Produktion für additive Produkte zu rationalisieren“, sagte er. „Dazu gehören jüngste Innovationen für das generative Design, die es Designern mit NX ermöglichen, mithilfe von Topologieoptimierungstechniken leichte, organische Formen zu erstellen, diese Designs mit Convergent Modeling zu verfeinern und dann die Fertigungsprozesse voranzutreiben. In ähnlicher Weise bietet Siemens für Verbundwerkstoffe Lösungen zur Optimierung des Verbundaufbaus, zur Simulation des Drapierungsprozesses und der Auswirkungen auf die Teile, zur Simulation von Aushärtungs- und Rückfederungseffekten usw.“

Während es Fortschritte bei der „Demokratisierung“ von CAE-Tools gab, wie sie der CAD/CAM-Forscher CIMdata Inc. (Ann Arbor, MI) vor einigen Jahren in seiner Simulationsforschung beschrieben hat, ist es noch ein langer Weg, um die Einführung von CAE-Tools voranzutreiben solche Simulationen, so Shankar. „Wir sehen sicherlich einige Unternehmen, die in Bezug auf die Einführung von Simulationstechnologien führend sind, aber wir sehen auch viel Potenzial, um die Nutzung zu erweitern und den Wert dieser Technologien für den Fertigungsingenieur zu nutzen“, fügte Shankar hinzu. „Simulationstechnologien werden für die Strukturanalyse, die Simulation des Formflusses und der Kühlung, die Herstellung von Verbundwerkstoffen und andere eingesetzt. In den meisten Fällen werden diese noch von engagierten Simulationsspezialisten durchgeführt. Daher glauben wir, dass die Demokratisierung von CAE, obwohl sie im Gange ist, ihr volles Potenzial noch nicht erreicht hat.“

Optimiertes Bohren

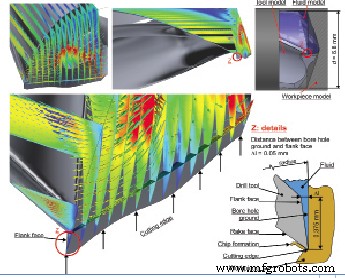

Die Bearbeitung teurer korrosionsbeständiger Materialien ist für Bohrer extrem anstrengend, und eine kürzlich von Forschern der Technischen Universität Dortmund (Dortmund, Deutschland) durchgeführte Studie verwendete Fluidströmungs- und Strukturanalysewerkzeuge von Ansys Inc. (Pittsburgh), um die Verteilung und Verteilung des Prozesskühlmittelflusses zu analysieren längere Standzeiten erreichen.

Am Institut für Spanende Fertigung (ISF) der Technischen Universität Dortmund hat ein Forscherteam um Professor Dirk Biermann Methoden zur Standzeitverlängerung von Bohrern für den Einsatz in der Superlegierung Inconel 718 untersucht Wärme muss mit externen Methoden aus der Bohrzone abtransportiert werden, sonst kann sich das Werkzeug verformen. Dies kann zu schlechter Bohrqualität oder zum Bruch des Hartmetallbohrers führen. Relativ niedrige Bohrgeschwindigkeiten unter 50 m/min werden verwendet, um die Temperaturen in der Schneidzone niedriger zu halten, aber ein flüssiges Kühlmittel ist immer noch erforderlich. Um die Kühlflüssigkeit dorthin zu leiten, wo sie benötigt wird, wird sie durch zwei winzige Kanäle innerhalb der Fase gepumpt, dem massiven, spiralförmigen Muster des Bohrers.

Um die komplexe Wechselwirkung zwischen der Bohrerstruktur, der Kühlflüssigkeit und dem Inconel-Werkstück zu verstehen, verwendete das ISF-Team Simulationstools von Ansys zur Prozessoptimierung, indem es eine Fluid-Struktur-Interaktionsanalyse (FSI) durchführte. Der Prozess umfasste die Erstellung vollständiger Fluidnetze, dann verwendeten die Ingenieure die CFD-Software (Computational Fluid Dynamics) Ansys CFX, um die Verteilung des Kühlmittels durch den Fluidbereich zu modellieren. Das Team verwendete auch Ansys Mechanical mit einer zusätzlichen Randbedingung der Kühlmittelkräfte, die von CFX berechnet wurden, um die FSI-Analyse abzuschließen. Einschließlich aller unterschiedlichen CFD- und mechanischen Simulationen schloss ISF seine rechnerische Analyse innerhalb von vier Wochen ab. „Das Bohren in eine Inconel-Legierung wird sorgfältig gehandhabt, um schnellen Verschleiß und Schäden an den Werkzeugmaschinen zu vermeiden“, bemerkte Biermann. „Das Team hat seinen Kühlprozess modifiziert, um die Werkzeuglebensdauer um etwa 50 % zu verbessern.“

Validierung der digitalen Fabrik

Abgesehen von additiven und CAE-Entwicklungen war die Notwendigkeit für Hersteller, Fabrikhallenlayouts schnell zu entwerfen, größer denn je. Neue Simulationstools für die digitale Fertigung wie FastSuite Edition 2 von Cenit North America (Auburn Hills, MI) helfen Herstellern, Fabriklayouts zu entwerfen und alle Herstellungsprozesse im Voraus zu validieren, wodurch der Prozess beschleunigt und Konstruktionen optimiert werden.

„IoT oder Industrie 4.0 steht für den radikalen Wandel, der die Grundfesten der Fertigung erschüttert. Digitale Fabriksoftware und 3D-Tools treiben diesen Wandel voran“, bemerkte Lee Van Every, Senior Account Manager bei Cenit North America. „Die Digital Factory Software unterstützt Unternehmen beim effizienten Einstieg in die Smart Manufacturing. Heutzutage muss die Software mit allen CAD-Systemen kompatibel sein und mit Robotern und Maschinen beliebiger Hersteller funktionieren. Dies ist eine zwingende Voraussetzung für immer vielfältigere Kundenbeziehungen mit immer komplexeren und anspruchsvolleren Systemen.“

Die heutige 3D-basierte Simulationssoftware ermöglicht die Visualisierung und Validierung von Prozessen und Produktionsaufgaben, stellte Van Every fest. „Produktionsanlagen werden selten neu aufgebaut, sondern oft bei laufender Produktion neu geplant. Die virtuellen Fabriken und Modellanlagen als exaktes Abbild der realen Produktionssysteme zu haben, nicht nur geometrisch und kinematisch, sondern auch in Bezug auf das logische Verhalten und die Steuerung der Fertigungseinheiten, garantiert agile, selbstorganisierte Produktionseinheiten“, sagte er .

„Die digitale Fabrik ermöglicht die Implementierung neuer Fertigungsprozesse, Anlagenkonzepte und Technologien, die ohne simulationsbasierte Lösungen zu teuer oder gar unmöglich wären“, fügte er hinzu. „Je mehr Roboteranwendungen zum Einsatz kommen – nicht nur für einfache Handhabungsaufgaben, sondern auch für komplexe Produktionsschritte – desto größer ist der Vorteil des Einsatzes von Programmier- und Simulationswerkzeugen. Softwarelösungen weisen den Weg zu diesen komplexen Anwendungen und geben dem Bediener die notwendige Programmier- und Simulationsumgebung, um Anwendungen zu realisieren, die bisher durch ein manuelles Einlernen dargestellt wurden oder nicht die erforderliche Prozessqualität aufweisen würden.

Anstatt schnell ein Layout mit 3D-CAD-Komponenten aus dem Katalog zu erstellen und dann die Skripte und Makros zur Simulation des Materialflusses und des Verhaltens der Zelle zu programmieren, verwendet FastSuite Edition 2 die mechatronischen Komponenten und Ressourcen für die Layoutdefinition und gleichzeitig definiert laut Van Every eine schematische Logik für die Produktionsinsel. „Auf diese Weise wird sichergestellt, dass simuliertes und reales Verhalten übereinstimmen – denn die Simulation basiert auf der gleichen Logik wie bei der SPS-Programmierung und entspricht somit später dem realen Systemverhalten.“

Die neue FastSuite-Software von Cenit bietet benutzerfreundliche Funktionen zur Integration neuer, projektspezifischer Komponenten in die Anlage, sagte Van Every. „Dieser Vorgang muss für Benutzer ohne Programmierkenntnisse schnell und einfach durchzuführen sein.“

Die Software-Infrastruktur basiere auf offenen Standards, ergänzte er mit der konsequenten Nutzung von AML (Automation Markup Language) als Beschreibungssprache beispielsweise für Systemmodelle, die laut Van Every durch standardisierte Systemneutralität eine deutlich einfachere Interaktion mit Engineering-Partnern ermögliche Austausch kompletter Systemdaten oder Gerätedaten, einschließlich Kinematik- und Logikdefinitionen. Darüber hinaus stellt PLC Open sicher, dass die den ersten Simulationskonzepten zugrunde liegende Systemlogik auch für die spätere SPS-Programmierung genutzt werden kann. Die Software nutzt einen gemeinsamen Speicher, in den die Steuerungen die Simulationsdaten schreiben und aus dem die 3D-Visualisierung dann die Simulationsdaten liest.

„Produktionsprozesse wie Rollfalzen, Siegeln, Kleben oder Lackieren erfordern eine virtuelle Programmier- und Simulationsumgebung, um auch bei Kleinserien oder Konstruktionsänderungen, die ein Update neuer Offline-Programme für die Roboterzellen erfordern, effizient betrieben werden zu können “, sagte Van Every. „Dann gibt es noch einen weiteren Aspekt, der den Vorteil einer modernen digitalen Fabrik zeigt:Es ist wesentlich effizienter, nicht nur die CAD-Daten, sondern auch die vom Engineering bereitgestellten Metadaten [etwa für Verbindungselemente] wiederzuverwenden, anstatt sie in der Produktion neu zu definieren jedes Mal.“

Auf der Produktionsseite ist Line Designer eine fortschrittliche Anwendung zum Entwerfen und Visualisieren von Layouts von Produktionslinien in NX-Software, sagte Shankar von Siemens. „Die integrierte Siemens PLM Software-Plattform ermöglicht es Ingenieuren, das entworfene Layout einfach mit der Fertigungsplanung zu verknüpfen. Das mit Line Designer entworfene Layout kann also verwendet werden, um den Herstellungsprozess mit der Tecnomatix-Software für die digitale Fertigung zu validieren. Mit der Anwendung „Process Simulate“ können Sie eine breite Palette von Roboteranwendungen validieren, wodurch Sie komplette Produktionssysteme simulieren können, einschließlich Zellenvalidierung und Optimierung der Roboterplatzierung. Durch die Simulation von Produktionsprozessen kann man den optimalen Fertigungsprozess definieren.“

Automatisierungssteuerung System

- 5 gängige additive Fertigungsverfahren

- Additive Fertigung vs. subtraktive Fertigung

- Vorteile der additiven Fertigung

- Eine Umfrage zu Arbeitsabläufen in der additiven Fertigung

- Experteninterview:Cheftechnologe von ANSYS zum Erfolg beim Metall-3D-Druck mit Simulation

- Verilog-Anzeigeaufgaben

- Flugverkehrssimulationstool

- Alles drin mit Additiv

- Additive Fertigung in der Elektronik

- Additive Fertigung in der Luft- und Raumfahrt