Alles drin mit Additiv

Wie neue CAD/CAM-Programmier- und Simulationssoftware helfen kann, additive Fertigungsprozesse zu adressieren.

Im Fertigungsbereich sind additive Fertigungsverfahren (AM) noch immer die Neulinge. Obwohl es Additiv schon seit mehreren Jahrzehnten gibt, wurde es bis vor kurzem hauptsächlich auf Prototyping-Anwendungen und den Einsatz in der Kleinserienproduktion verbannt. Mit neueren Metalladditivverfahren hat sich das Potenzial für AM jedoch dramatisch erweitert. Es hat sich von einer als faszinierend angesehenen Technologie zu einem realistischeren Produktionsprozess entwickelt, der heute von großen Herstellern wie GE und Lockheed häufiger verwendet wird, um AM-Metallteile für Flugzeugtriebwerke und andere unternehmenskritische Komponenten und Baugruppen herzustellen. Da AM-Prozesse immer beliebter werden, gehen neue CAD/CAM-Programmiersoftware und zugehörige Simulationspakete einige der Probleme mit den Schicht-für-Schicht-Prozessen von Additiven an, indem additive Workflow-Tools mit generativem Design und viel umfassenderen 3D-Visualisierungs- und Topologieoptimierungstechniken hinzugefügt werden für Hersteller. Viele dieser neuen Softwarepakete zielen auch darauf ab, Hersteller mit der neuen Klasse von hybriden additiven/subtraktiven Werkzeugmaschinen zu unterstützen.

Das Unmögliche möglich machen

Eines der wichtigsten Ziele für neue additive Lösungen ist die Generierung deutlich verbesserter Designs. Die additive CAD/CAM-Programmierung kann Produktentwicklungsingenieuren die Konstruktion von Teilen erleichtern, die zuvor als unmöglich zu fertigen galten. „Autodesk hat einen kompletten End-to-End-Workflow für die additive Fertigung aufgebaut, von der Designoptimierung bis zur Bauvorbereitung, Simulation und Postproduktion, der Designer und Ingenieure beim Übergang vom Prototyping zur Serienproduktion unterstützt“, sagte Duann Scott, Business Development and Strategy, Additive Fertigung und Verbundwerkstoffe, Autodesk Inc. (San Rafael, CA). „Wir fügen jetzt generatives Design hinzu, um es Designern zu ermöglichen, das volle Potenzial [von AM] auf eine Weise zu erkunden und auszuschöpfen, die vorher nicht möglich war.“

Die neue Fähigkeit von AM in der Serienproduktion ist eine Schlüsselentwicklung, bemerkte Scott. „So wie sich die Branche mit neuen Materialien und Prozessen weiterentwickelt, werden sich auch die Anwendungsfälle von kleinen, komplexen und/oder kundenspezifischen Teilen zu größeren Teilen erweitern, wenn kostengünstigere Maschinen und Materialien auf den Markt kommen“, fügte er hinzu. „Wir haben gesehen, wie die Hardwarekosten mit dem Ablauf wichtiger Patente dramatisch gesunken sind, zuerst im Polymerbereich mit FDM-Maschinen (Fused-Deposition-Modeling), die von 40.000 $ auf 400 $ fielen, dann bei SLA-Maschinen [Stereolithographie-Apparatur], die von ähnlichen Preisen auf 3000 $ fielen, und jetzt fallen SLS-Maschinen [selektives Lasersintern] von 150.000 $ auf 10.000 $. Wir sehen jetzt eine neue Welle von additiven Metallprozessen. Wo früher die Einrichtung einer einzelnen Maschine 1 Million US-Dollar gekostet hat, können neue Maschinen jetzt für rund 100.000 US-Dollar erworben werden. Diese massive Reduzierung der für die Herstellung von Teilen erforderlichen Investitionen wird den derzeit relativ kleinen Markt dramatisch erweitern.“

Das Hinzufügen generativer Designfunktionen zu Software für AM-Prozesse wird Designern erhebliche Vorteile verschaffen, so Scott. „Generatives Design ermöglicht es Designern und Ingenieuren, Lösungen auf der Grundlage von Designbeschränkungen und Herstellungsprozessen zu erforschen, die mit herkömmlicher CAD-Software nicht zu konzipieren oder auszuführen wären“, sagte er. „Generatives Design ist mehr als nur eine Topologieoptimierung, bei der vorhandene Geometrie verwendet und die Masse basierend auf FEA-Lösern (Finite-Elemente-Analyse) auf ein einziges optimiertes Design reduziert wird. Generatives Design erstellt geometrische Lösungen auf der Grundlage mehrerer Ziele und mehrerer Herstellungsprozesse, um mehrere Lösungen bereitzustellen. Diese Lösungen können dann iteriert werden, um die Geometrie weiter zu verfeinern, die dann unverändert hergestellt oder als Richtlinie verwendet werden kann, um den Entwurfsansatz des Designers basierend auf den von ihnen bereitgestellten Lösungen zu informieren.“

Anfang nächsten Jahres wird Autodesk die nächste Version seiner Additiv-/3D-Drucksoftware Netfabb 2018 veröffentlichen, die sich derzeit im Betatest befindet und neue Funktionen, einschließlich generativer Designfunktionen, hinzufügen wird. „Die Verbindung zwischen traditionellen subtraktiven Verfahren und der additiven Fertigung besteht darin, dass beide ein tiefes Verständnis der spezifischen Maschinen- und Materialkombination erfordern, um eine optimale Maschinensteuerung zu schaffen, die den Anforderungen des Konstrukteurs entspricht“, sagte Scott. „Für die meisten AM-Metallteile ist es außerdem entscheidend, dass sie nach dem Drucken subtraktiv bearbeitet werden, um Oberflächenqualität und Toleranzen an Teilen sicherzustellen, die mit anderen Teilen in einer Baugruppe verbunden sind.“ Autodesk biete den kompletten Workflow, fügte er hinzu, um dieselbe CAD-Datei sowohl für die additive als auch für die wesentliche subtraktive Nachbearbeitung zu verwenden.

„Das Kombinieren separater Prozesse wie Additiv und Subtraktiv in einem Fertigungsablauf umfasst normalerweise mehrere Schritte, oft auf verschiedenen Maschinen. Dies muss genau und automatisiert erfolgen. Es gibt einen digitalen Prozessstrang, der mit der Design- und Konstruktionsabsicht beginnt und simuliert, was in jedem Schritt des Prozesses passieren soll – Sie müssen auf den Originaldaten aufbauen“, erklärte Scott. „Sie müssen auch den Fortschritt in der realen Welt überwachen, indem Sie Inspektions- und Anpassungs- oder Rückkopplungsschleifen verwenden, um Abweichungen zu erkennen und zu kompensieren. Auch diese Prozesse müssen zusammengeführt werden.“

Im vergangenen Herbst kündigte Siemens PLM Software (Plano, TX) seine Lösung „Additive Manufacturing with NX“ an, und Anfang dieses Jahres fügte das Unternehmen die Siemens Part Manufacturing Platform hinzu, einen Online-Kollaborationsdienst, der darauf abzielt, Käufer und Verkäufer von additiven Komponenten zusammenzubringen. Im April gab der zur Siemens AG (München) gehörende Softwareentwickler außerdem eine umfassende Technologiepartnerschaft mit dem langjährigen Anbieter von Additiv-/3D-Drucksoftware Materialise NV (Leuven, Belgien) bekannt, in deren Rahmen die AM-Software Materialise Magics 3D Print Suite vollständig integriert wird mit der NX-Software von Siemens. Die Kombination bringt das Know-how von Materialise mit den zentralen CAD/CAM/CAE-Stärken von Siemens PLM in NX, einschließlich umfassender Designfunktionen mit simulationsbasierten Optimierungstools, bemerkte Aaron Frankel, Senior Director, Marketing, Manufacturing Engineering Software, Siemens PLM.

Die additive Strategie von Siemens besteht aus drei Säulen, beginnend mit der additiven Fertigung mit NX, die die NX- und Teamcenter PLM-Angebote des Unternehmens umfasst, sagte Andreas Saar, Siemens PLM Vice President, Manufacturing Engineering Group. „Das nennen wir die digitale Kette und den Kern, der sich in die Zukunft bewegt“, sagte Saar. Siemens wird drei- bis sechsmonatige Updates der Software mit neuen Druckerschnittstellen veröffentlichen, die mit vielen additiven Anbietern funktionieren, darunter EOS, Stratasys, DMG Mori, HP und andere, sagte er.

„Unsere Absicht ist es, Additive in eine industrielle Phase zu bringen“, sagte Saar und integrierte Materialise in die große industriell installierte NX-Basis von Siemens. Ein Beispiel ist GE, das Additive zur Herstellung großer Düsen für Flugzeugtriebwerke verwendet. „Es gab eine kleine Gruppe, vielleicht 20 bis 30 Personen, aus Konstruktions- und Simulationsingenieuren, die dies möglich gemacht haben, und es gibt wahrscheinlich 4000 Konstruktionsingenieure dort. Unser Ziel ist es, das stark auszubauen. Wir haben 10.000 Designsitze in GM. Diese Jungs müssen die additive Fertigung überdenken.“

„Was wir auf dem Markt sehen, ist, dass mittlere und große Unternehmen Arbeitsgruppen für die additive Fertigung bilden, um die Technologie zu verstehen“, sagte Frankel. „Es gibt eine große Lernkurve. Unternehmen nutzen verschiedene unterschiedliche Technologien, um zu sehen, was funktioniert, aber diese Ad-hoc-Umgebung lässt sich nicht skalieren. Unternehmen brauchen eine End-to-End-Lösung, und sie müssen in der Lage sein, diese Daten und Prozesse mit einer einzigen Lösung zu verwalten.“

Der Aufstieg der hybriden additiven Bearbeitung

Viele neuere CAD/CAM-Lösungen für Additive konzentrieren sich auf die Programmierung oder Simulation der neuesten Generation von hybriden additiven/subtraktiven Werkzeugmaschinen, darunter Beiträge von DMG Mori und Mazak. Da AM-Komponenten nicht annähernd die Endform haben und eine moderate bis umfangreiche Endbearbeitung erfordern, ist Hybrid ein praktischer Ansatz für viele Werkzeugmaschinenbenutzer. Hybridmaschinen sind zwar teuer, aber in letzter Zeit erschwinglicher geworden.

Die Strategie von Siemens zielt darauf ab, alle AM-Maschinen zu unterstützen, insbesondere Hybrideinheiten einiger Partner des Unternehmens wie DMG Mori und Mazak. „Wir unterstützen bestehende Lösungen wie Direct Energy Deposition, Laserstrahlschweißen und Power Bed Fusion“, sagte Frankel von Siemens PLM. Von diesen Technologien ist laut Saar die Pulverbettfusion die gebräuchlichste, und Siemens unterstützt die neuere Multi-Jet Fusion von HP, die 2D-Drucker mit Düsen verwendet. Die Maschine verfügt über eine 3D-Voxel-Technologie, die in nur einer Farbe druckt, aber in mehreren Farben drucken kann. „Die Zukunft ist sehr skalierbar“, sagte Saar.

Hybridmaschinen sind für viele CAD/CAM-Entwickler attraktiv, und Vero Software (Reading, UK) plant, in Zukunft, möglicherweise etwa im April nächsten Jahres, ein hybrides Additiv-Bearbeitungsmodul für seine Edgecam und andere CAM-Software herauszubringen, sagte Raf Lobato, Strategischer Produktdirektor. Direkte Energieabscheidung, Reparatur, Wachstumsmerkmale und Verkleidung sind alles Schwerpunktbereiche für diese Art von Software, stellte er fest. „Um das Beste aus dem Additiv herauszuholen, kann es nicht wirklich alleine leben; Der Bereich „Hinzufügen“ muss gelegentlich subtraktiv vorbereitet und schließlich nach der Materialzugabe normalerweise subtraktiv fertiggestellt werden“, erklärte Lobato.

Weitere Forschung ist erforderlich, um viele additive Prozesse zu verfeinern, stellte er fest. „Sie wissen eigentlich noch nicht, wie man Material effektiv hinzufügt“, sagte Lobato bei der Beschreibung der direkten Energieabscheidung. „Wenn Sie einer Komponente etwas Material hinzufügen, wird es nicht perfekt.“ Das aufgebrachte Material ist nicht nahezu endkonturnah, was subtraktive Endbearbeitungsprozesse erfordert, um die Teile fertigzustellen. „Die gute Nachricht ist, dass die Tests zeigen, dass das in diesem Prozess abgeschiedene Zusatzmaterial in einigen Fällen härter ist als die Grundmaterialien“, sagte Lobato, wobei Metalle mit nahezu 100 % Dichte diesen Metallkomponenten bei solchen Plattierungsvorgängen hinzugefügt wurden /P>

In einem Beispiel erforderte die Reparatur von Flugzeugturbinenschaufeln das Schneiden eines V-förmigen Stücks Material aus dem Teil, anstatt nur Metall hinzuzufügen, wo ein Riss auf der Schaufel war. „Darüber hinaus können Sie sehen, wo eine subtraktive Operation erforderlich ist“, sagte Lobato und stimmte zu, dass manchmal sowohl subtraktive als auch additive Prozesse erforderlich sind, um die Arbeit abzuschließen. „Das ist unsere Überzeugung. Außerdem würde es verdammt lange dauern – das Hinzufügen von Material ist nicht schnell.“

Verbesserungen in der Technologie, sowohl in der Software als auch in der Hardware, sowie Geschwindigkeit, Flexibilität und natürlich die Kosten sind entscheidend für das Wachstum von Additiven, sagte Lobato. „Wir sind am Kraken-Projekt, http://krakenproject.eu/, beteiligt, bei dem es um die additive Fertigung großer Teile durch einen Roboter mit einer Lösung mit höherer Genauigkeit als herkömmlich geht.“

Ein weiterer Neuzugang kommt vom CAD/CAM-Entwickler DP Technology Corp. (Camarillo, CA), der im August seine Esprit Additive Software Suite für die additive Metallfertigung ankündigte. Die Software soll dazu beitragen, den zeitaufwändigen Prozess der additiven Programmierung in nur wenigen einfachen Schritten zu vereinfachen.

„Die heutige CAD/CAM-Software sollte eine leistungsstarke Programmierung für Multitasking-, Multifunktions-, Mehrkanal-, Fräs-Dreh-, additive und subtraktive Werkzeugmaschinen bieten, wobei additive und subtraktive Prozesse zusammen in einer einzigen benutzerfreundlichen Oberfläche programmiert, optimiert und simuliert werden“, sagte er Chuck Mathews, Executive Vice President, DP Technology. Das neue Esprit Additive Modul wird voraussichtlich Mitte 2018 verfügbar sein. DP Technology hat starke Partnerschaften mit DMG Mori und Mazak und das Modul wird additive Programmierung für Benutzer der Hybridmaschinen dieser Unternehmen bieten.

In Creo 4.0 veröffentlichte PTC (Needham, MA) eine Plattform für additive Fertigung, die Funktionen zum besseren Entwerfen und Optimieren von Leichtbaustrukturen, zum Definieren neuer Baugruppenuntertypen, die die zu druckenden Teile speichern können, ihre Position, Materialien, Farben und mehr enthält , bemerkte Jose Coronado, Produktmanager für Creo Manufacturing and Simulation-Anwendungen. Die additive Lösung umfasst auch eine Konnektivitätsfunktion, um dem Designer direktes Feedback zu den Fähigkeiten der 3D-Drucker zu geben, die in der Designphase berücksichtigt werden.

„Ein hoher Prozentsatz der Creo-Anwender hat angegeben, dass sie derzeit Pilotprojekte in der additiven Fertigung implementieren oder erwägen, diese zu implementieren“, sagte Coronado. „Außerdem verlagern sich viele Kunststoffdruckereien, die bereits beim Kunden sind, von der Prototypenarbeit auf die Herstellung von Werkzeugen und Vorrichtungen oder direkt auf die Herstellung von Endteilen. Einer der Wegbereiter dieser Verschiebung ist die neue Funktionalität in Creo, die es Ingenieuren ermöglicht, optimierte Gitter zu entwerfen und sich direkt mit Kunststoffdruckern von Stratasys und 3D Systems zu verbinden.

„Die Roadmap von PTC für Creo umfasst mehr Gittertypen, eine in das B-Rep-Modell [Grenzdarstellung] integrierte Topologieoptimierung, die Unterstützung von Metalldruckprozessen und mehr, ohne Creo verlassen zu müssen“, fuhr er fort. „Aber unsere Benutzer müssen nicht warten; Die aktuellen additiven und subtraktiven Funktionen von PTC existieren nebeneinander und sind nahtlos in das CAD-Modell integriert. Unter Verwendung desselben 3D-Modells können wir eine Schalenbaugruppe vorbereiten, um ein oder mehrere Teile zu drucken. Wenn dann eine Nachbearbeitung wie Bohren, Stirnfräsen oder Entgraten erforderlich ist, wird dasselbe 3D-Modell verwendet, um die entsprechenden NC-Werkzeugwege zu erstellen.“

Als früher Pionier im Bereich Additive bietet 3D Systems (Rock Hill, SC) laut Daniel Remenak, Produktmanager bei GibbsCAM 3D Systems, auch sein Know-how in der additiven und subtraktiven Fertigung zusammen mit seiner im vergangenen Jahr eingeführten Software 3DXpert Metal Additive Manufacturing an. „3DXpert ist eine All-in-One-Softwarelösung für die additive Metallfertigung mit erweiterten Funktionen in der Druckvorbereitung, Support- und Strukturoptimierung, Slicing und sogar Post-Printing-Operationen.“

Obwohl CNC Software, der Entwickler von Mastercam, kein Additiv-spezifisches Modul herausgebracht hat, „evaluiert das Unternehmen, welche additiven Softwareansätze für unsere Kunden jetzt und angesichts der weiteren Entwicklung der Technologie am nützlichsten sind“, bemerkte Ben Mund, Senior Marktanalyst, CNC Software Inc. (Tolland, CT).

„Das anfängliche Problem der Oberflächenbeschaffenheit hat sich dramatisch verbessert, ebenso wie die verfügbaren Materialien, wobei mehr Entwicklung in Richtung Hochtemperatur- und Strukturmaterialien, flexible Materialien und Verbundwerkstoffe gegangen ist. Wenn diese Probleme verbessert werden, wird das Verfahren an immer mehr Orten eingesetzt“, sagte Mund. „Der günstigere Metalldruck wird die Branche ebenfalls voranbringen. Wir sehen, dass dies jetzt bei neuen Arten erschwinglicherer substrathaltiger Metalle geschieht.

„Es gibt auch viele Orte, an denen additiv und subtraktiv zusammen verwendet werden“, sagte er. „Dies kann von der Herstellung additiver Vorrichtungen für die subtraktive Bearbeitung bis hin zur Erstellung additiver Teile reichen, die fertig bearbeitet werden müssen. Und natürlich wird es immer Teile geben, die nicht subtraktiv hergestellt werden können, wo Additiv die einzige Wahl ist.“

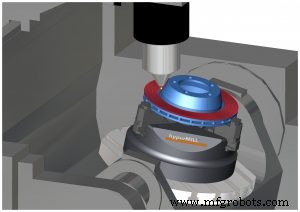

Open Mind Technologies USA Inc. (Needham, MA), Entwickler der hyperMill CAD/CAM-Software, hat das Unternehmen die Möglichkeit, AM-Prozesse mit einem additivspezifischen Modul zu unterstützen, das eine Option innerhalb von hyperMill ist, bemerkte Alan Levine, Managing Director. Open Mind beschäftigt sich seit fast 10 Jahren mit der additiven Bearbeitung, fügte Levine hinzu. „Unser Fokus liegt auf der Programmierunterstützung für laserbasierte Metallauftragsverfahren. Diese Bemühungen stehen im Einklang mit unserem fortschrittlichen Fünf-Achsen-Fokus und beinhalten Feedback von unserem Kundenstamm. Heute arbeiten wir mit Maschinenpartnern und wichtigen Endbenutzern an Projekten und an der Implementierung und Bestätigung neuer Technologien. Unsere Prozesse sind auf die laufenden Entwicklungen in hyperMill, unserem Paket für die subtraktive Bearbeitung, ausgerichtet, sodass diese Arbeit rationalisiert und elegant im Rahmen unseres aktuellen Ansatzes erledigt werden kann.“

Obwohl additive Pulverbettmaschinen heute ein größeres Marktsegment ausmachen, liegt der Fokus von Open Mind auf der Laserabscheidung, wie sie beim Bau neuer Teile (häufig mit Fünf-Achsen-Maschinen) und der Wartung und Reparatur im Formen- und Gesenk- und Energiebereich angewendet wird zu Levin. „Laserabscheidungsprozesse erfordern im Allgemeinen keine prozessinternen Strukturen, um Überhänge zu unterstützen, die später entfernt werden müssen“, sagte Levine. „Außerdem eignet sich die Laserabscheidung gut für die Hybridbearbeitung.“

Vor etwa einem Jahr fügte Open Mind neue Simulationsunterstützung für Additive von seinem Partner und Entwickler von Komponentenmodulen MachineWorks (Sheffield, UK) hinzu. „Unsere Softwareentwicklung für additive Prozesse basiert auf unseren Erfahrungen und der Zusammenarbeit mit Key-Usern und Maschinenpartnern. Die verschiedenen Teile, die heute hergestellt werden, führen zu Verfeinerungen der Software und des Prozessablaufs. Die grundlegenden Anforderungen für die additive Bearbeitung – in Bezug auf Füll- und Begrenzungspfade, die Steuerung von Startpunkten und Lasertrigger – wurden bereits in der Software implementiert“, sagte Levine. „Kollisionsprüfverfahren erfordern ebenfalls besondere Aufmerksamkeit, da das Werkstückmodell ständig wächst, und auch Auftragsköpfe erfordern spezifische Brennweiten für eine ordnungsgemäße Pulverabscheidung.“

Simulation von NC- und additiven Prozessen

Wie bei jedem Herstellungsprozess ist die genaue Simulation der Metallschneide- und Metallumformbewegung entscheidend, um die Fertigungsqualität und Sicherheit der Werkzeuge, Vorrichtungen und Werkzeugmaschinen zu gewährleisten. Bis vor kurzem waren Simulationssoftwarelösungen für die angemessene Visualisierung von AM-Prozessen rar.

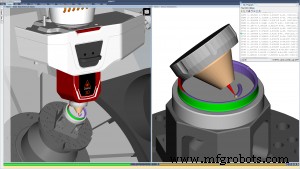

Auf der Rapid/TCT-Messe in Pittsburgh stellte die neueste Vericut-Version 8.1 der NC-Simulations-, Verifizierungs- und Optimierungssoftware neue Funktionen zur Simulation additiver und hybrider Fertigungsvorgänge sowie zum kontinuierlichen Abrichten während des Schleifens vor, sagte Gene Granata, Produktmanager für Vericut bei CGTech (Irvine, Kalifornien). „Diese neuen Methoden können in beliebiger Reihenfolge, mit jeder herkömmlichen Schneidemethode [wie Fräsen, Drehen und Fünf-Achsen-Bearbeitung] und auf praktisch jeder CNC-Maschinenmarke verwendet werden. Die neue Software bietet auch Verbesserungen für das Schneiden des Werkstücks, das X-Caliper-Messwerkzeug, die Force-Werkzeugwegoptimierung und die Einrichtung von Berichten zur automatischen Dokumentation des Fertigungsprozesses.

„Der Reiz der additiven Fertigung bringt viele einzigartige Herausforderungen für Designer und NC-Programmierer mit sich“, fuhr er fort. „Die Menschen bilden sich neu aus, um Teile anders zu denken, zu entwerfen und zu programmieren, um ein überlegenes Produkt so effizient wie möglich herzustellen. Simulationssoftware wie Vericut ist ein unschätzbares Werkzeug für NC-Programmierer, um jeden Prozess in der verwendeten Reihenfolge zu visualisieren und zu überprüfen, Fertigungsstrategien zu vergleichen und kostspielige Unfälle oder Schäden an Maschinen, Werkzeugen und hergestellten Teilen zu verhindern.“ Hybridmaschinen sind in der Regel teuer und in der Regel in einem bestimmten Unternehmen nur begrenzt verfügbar, fügte er hinzu. Reparaturteile oder Techniker für Laser- und andere additive Geräte können ebenfalls schwer zu finden sein. „Simulationssoftware bietet einen kostengünstigen Schutz, um potenzielle Probleme zu entschärfen, bevor sie auftreten.“

Neue Wege zu finden, um Teile zu programmieren, die durch additive Prozesse hergestellt wurden, stellt eine neue Herausforderung für NC-Programmierer dar. „Die Möglichkeit, additive, subtraktive oder hybride Methoden einzusetzen, zwingt Programmierer oft dazu, über ihre bisherige ‚Komfortzone‘ hinauszudenken und Dinge zu tun, die zuvor nicht für möglich gehalten wurden“, bemerkte Granata. „New Design for Additive Manufacturing [DFAM] und additive NC-Programmierfunktionen scheinen in jeder neuen CAD/CAM-Version verfügbar zu sein. Diese Erweiterungen sollen additiven NC-Programmierern zwar mehr Möglichkeiten bieten, erhöhen aber auch die Lernkurve. Den Überblick darüber zu behalten, wo Material deponiert wurde und wo nicht, ist eine Herausforderung.“

Die Einbeziehung von Zusatzstoffen in einen Produktionsprozess wirft mehrere Probleme auf, sagte Granata. „Ein Fehler bei der Planung und Abfolge von NC-Operationen kann Maschinenkomponenten, Zusatzausrüstung oder das Teil beschädigen. Die Simulation beseitigt Rätselraten und minimiert das Risiko, indem sie zeigt, wie Teile hergestellt werden, und die genaue Darstellung des Teils während des gesamten Prozesses.“ Das Vericut Additive-Modul simuliert sowohl additive als auch herkömmliche Bearbeitungsmöglichkeiten, die in beliebiger Reihenfolge auf Hybridmaschinen verwendet werden. „Durch die Simulation aller Vorgänge können potenzielle Probleme identifiziert werden, die bei der Integration additiver Verfahren auftreten können. Der Benutzer kann auf einen detaillierten ‚Verlauf‘ zugreifen, der mit der realistischen Tröpfchentechnologie von Vericut gespeichert ist, was Programmierern Zeit spart, indem er in den meisten Fällen mit nur einem einzigen Mausklick erkennt, wann Teilemerkmale bearbeitet wurden und die Fehlerquelle

Diese additive Fähigkeit überprüft die genaue Laserbeschichtung und Materialabscheidung, erkennt Kollisionen zwischen der Maschine und dem additiven Teil und findet Fehler, Hohlräume und falsch platziertes Material, bemerkte Granata. „Für höchste Genauigkeit simuliert Vericut denselben nachbearbeiteten NC-Code, der zum Ansteuern der CNC-Maschine verwendet wird, und stellt die ordnungsgemäße Verwendung von AM-Funktionen und Laserparametern sicher. Benutzer können virtuell mit der Kombination von additiven und Metallentfernungsprozessen in beliebiger Reihenfolge experimentieren, um optimale sichere Hybrid-Fertigungsmethoden zu bestimmen.“

Automatisierungssteuerung System

- Flüssige additive Fertigung:Erstellen von 3D-Objekten mit Flüssigkeit

- 4 vielversprechende Automatisierungstrends in der additiven Fertigung

- Endbearbeitung von 3D-gedruckten Teilen mit… Buntstiften?

- Verbesserung der additiven Fertigung durch Reverse Engineering

- 4 Herausforderungen der additiven Fertigung, die mit Software gelöst werden können

- Embedded Design mit FPGAs:Erstellen eines Projekts

- Embedded Design mit FPGAs:Entwicklungsprozess

- Embedded Design mit FPGAs:Implementierung

- Vereinfachtes Design mit eingebetteter FPGA-Technologie

- Stratasys:Nachhaltiger sein mit 3D-Druck