Moderne CNCs machen schwierige Aufgaben leicht

CNCs werden schneller, intelligenter und benutzerfreundlicher

Es ist das Akronym für Werkzeugmaschinen, das Sie nie in Worte fassen:CNC. Und die meiste Zeit ist es wahrscheinlich in Ordnung, Ihre „Computer-Numerische Steuerung“ als eine Blackbox zu betrachten, die zaubert. Aber wenn Sie mit der Hochgeschwindigkeitsbearbeitung zu kämpfen haben, bessere Oberflächengüten oder höhere Genauigkeit benötigen, Schulungs- und Bindungsprobleme haben oder Ihre Produktionseffizienz besser im Griff haben möchten, könnten die neuesten Iterationen dieser drei kleinen Buchstaben die Antwort sein.

Wer braucht die Geschwindigkeit?

Wie alles, was mit Computern zu tun hat, werden CNCs ständig schneller. Um nur ein paar Beispiele aus der schwindelerregenden Reihe von Spezifikationen zu nennen, die Sie sehen werden:Heidenhain steuert Prozessdatenblöcke innerhalb einer halben Millisekunde, die Siemens SINUMERIK 840D sl kann bis zu 31 Achsen und 10 Bearbeitungskanäle mit nur einem einzigen Prozessor und dem Puls steuern Anzahl beträgt bis zu 32 Millionen pro Umdrehung bei den neuesten Antrieben und Motoren von FANUC. Wer braucht diese Art von Macht?

Erstens jeder, der versucht, mehrere Achsen gleichzeitig zu bewegen, besonders wenn es schnell gehen muss. Tom Maxwell, Senior Application Engineer, Fagor Automation-USA (Elk Grove Village, IL), wies speziell auf den zunehmenden Einsatz von Verbundwerkstoffen in der Luft- und Raumfahrt hin, wo „schnellere fünfachsige Hochgeschwindigkeits-Router üblicherweise mehr Rechenleistung erfordern. Auch sehen wir einen Bedarf für die Hochgeschwindigkeitsbearbeitung von Aluminium in fünf Achsen auf Hochleistungs-Bearbeitungszentren.“

Oder wie Gisbert Ledvon, TNC Business Development Manager bei Heidenhain, es ausdrückte:„Die Hochgeschwindigkeitsbearbeitung erfordert schnelle Vorschübe und konstante Spanlasten. Sie wollen die Wärme in den Span und nicht in das Werkzeug übertragen. Wenn die Steuerung jedoch zu langsam ist, um die Daten Ihres CAD/CAM-Systems oder Postprozessors zu verwalten, können Sie keine konstante Spanlast garantieren, wodurch das Werkzeug sehr schnell ausbrennt. Sie erhalten auch nicht die gleiche Oberflächenbeschaffenheit oder Genauigkeit. Schnellere Steuerungen sind auch erforderlich, um Spindeln mit einer Drehzahl von 80 bis 100.000 U / min zu betreiben, um wiederum eine konstante Spanlast aufrechtzuerhalten. Die CNC ist in diesen Bereichen ein großer Erfolgsfaktor.“

Maschinen, die Bearbeitungsmethoden kombinieren, wie Fräs-Dreh-Maschinen oder Maschinen, die sowohl fräsen als auch schleifen, erhöhen ebenfalls den Bedarf an ultraschnellen Prozessoren. „Wenn das Teil beispielsweise nicht auf dem Tisch einer Fräsmaschine zentriert ist und Sie eine Drehoperation ausführen möchten, haben Sie Bewegung in allen Achsen, nicht nur in den Rotationsachsen“, sagte Ledvon.

Steve Holmes, Geschäftsentwickler, Siemens Industry Inc., Digital Factory Division, Machine Tool Business (Elk Grove Village, IL), fügte ein weiteres Beispiel hinzu:Roboter, die von der CNC eines Bearbeitungszentrums gesteuert werden, sowohl für die Teilehandhabung als auch für leichte Bearbeitungen wie das Entgraten. Die Steuerung SINUMERIK 840D verfügt über eine Funktion namens „Run My Robot“, die eine separate Steuerung oder SPS für einen weiteren Roboter überflüssig macht. Die Steuerung weist dieser Aufgabe einfach einen anderen Kanal zu.

Achten Sie andererseits darauf, dass die Geschwindigkeit, die Sie von einer Steuerung erwarten, nicht durch eine andere Komponente behindert wird. Wie Jody Michaels, National Sales Manager, FANUC America Corp. (Hoffman Estates, IL) erklärte:„Wir haben Konkurrenten, die Eigenschaften wie eine 25.000-Block-Vorausschau beanspruchen. Das ist in Ordnung, aber wenn Sie keine Verarbeitungsgeschwindigkeit in der CPU haben und die Laufwerke und Motoren schnell reagieren, ist es egal, wie weit Sie vorausschauen. Sie könnten einen 1000-PS-Motor in einen John Deere-Traktor einbauen, aber das bedeutet nicht, dass er 150 Meilen pro Stunde fahren wird. Sie brauchen das ganze System.“

Bevor wir das Thema Geschwindigkeit verlassen, ist es erwähnenswert, dass die meisten modernen CNCs eine allgemein als „adaptive Vorschubsteuerung“ bezeichnete Funktion enthalten, die die gemessene Spindellast verwendet, um die Schnittgeschwindigkeit anzupassen. Wenn Sie beispielsweise „Luft“ schneiden, beschleunigt die Steuerung den Vorschub automatisch auf das von Ihnen eingestellte Maximum. Wenn das Werkzeug im Schnitt versenkt ist, verlangsamt die Steuerung den Vorschub, um ein konstantes, sicheres Drehmoment aufrechtzuerhalten. Alles auf die Schnelle. Aus Sicht von Ledvon eignet sich das Feature besonders gut für „unbeaufsichtigte Bearbeitung und trochoidales Fräsen. Es optimiert sogar CAD/CAM-Pakete, die Bearbeitungsgeschwindigkeiten basierend auf dem vorhergesagten Materialabtragsvolumen anpassen.“

Höhere Genauigkeit, bessere Oberflächen

Wie wir bereits angedeutet haben, bieten fortschrittliche Steuerungen viel mehr als die Fähigkeit, kinematische Komplexität und mehrere Prozesse zu handhaben, oder die Fähigkeit, schneller zu bearbeiten. Am wichtigsten ist vielleicht, dass sie eine höhere Bearbeitungsgenauigkeit und verbesserte Oberflächenbeschaffenheit für Formen und Gesenke und andere Anwendungen bieten, bei denen diese Faktoren entscheidend sind. Ein gängiger Ansatz, der von Fagor veranschaulicht wird, ist die duale Rückführung, die sowohl den Encoder des digitalen Motors als auch einen separaten absoluten Linear-Encoder verwendet, um die Steuerung zu informieren. Maxwell sagte, dass dies "viel höhere Genauigkeiten ermöglicht und dennoch eine reibungslose Bewegung beibehält."

Paul J. Gray, Manager, Pfadplanung, Front-End-Design, F&E beim Maschinenbauer Hurco (Indianapolis), sagte, dass die WinMax-Steuerung des Unternehmens mehr Rechenleistung benötige, um die patentierten UltiMotion-Toleranz-basierten Steuerungsalgorithmen zu unterstützen, die wiederum eine 25 % Zykluszeitreduzierung bei der Vier- und Fünf-Achs-Bearbeitung. Darüber hinaus verfügen die neuen Fünf-Achsen-Maschinen von Hurco über direkt angetriebene Drehachsen-Torquemotoren, die die hohe Dynamik von UltiMotion voll ausnutzen, um glattere Oberflächen zu liefern.

Die Erwähnung von „Algorithmen“ bringt uns zurück zu der allgemeinen Wahrnehmung, dass moderne CNCs eine Black Box sind. In der Tat laufen oft ausgeklügelte Programme im Hintergrund, die weit über die einfache Ausführung der durch Ihr Bearbeitungsprogramm definierten Bewegungen hinausgehen.

Ein Schlüsselbeispiel ist die Neuinterpretation der Spline-Kurven, die aus Ihrem CAD/CAM-Postprozessor kommen. Wie Ledvon erklärte, haben solche Konturen typischerweise Punkte, die knapp außerhalb des Radius einer bestimmten Kurve liegen.

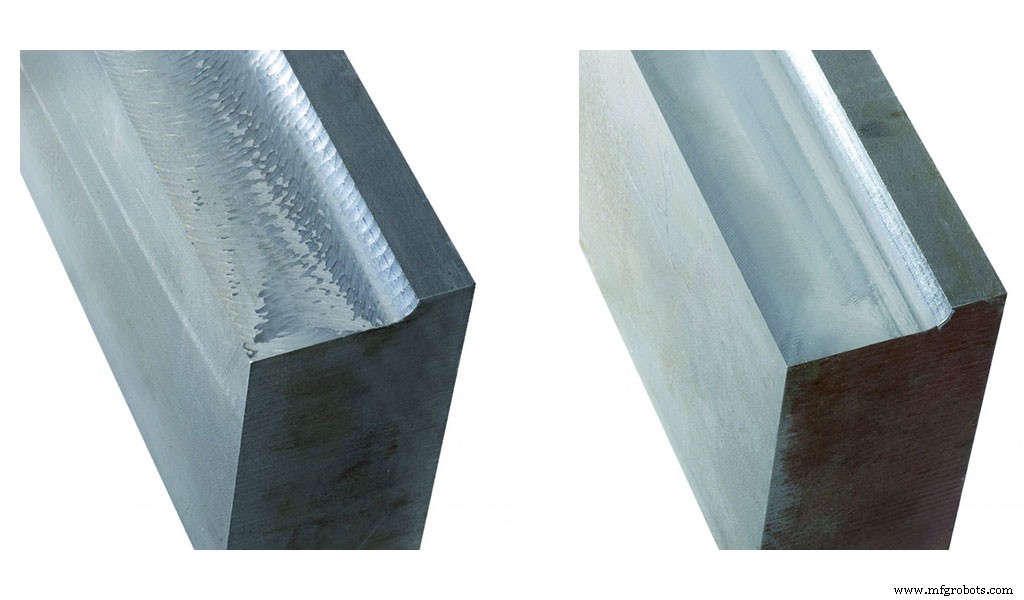

„Wenn Sie eine Maschine zwingen, entlang einer solchen Kontur von Punkt zu Punkt zu fahren, können Vibrationen und Messspuren auf Ihrem Werkstück entstehen. An der Heidenhain-Steuerung können Sie eine Bandbreite von wenigen Mikrometern einstellen und die Maschine innerhalb dieses Toleranzbandes ruckfrei um die programmierte Kontur herumfahren lassen. Außerdem optimiert die Steuerung Geschwindigkeit und Vorschub je nach Konturverlauf unter Beibehaltung der Genauigkeit.“ Heidenhain nennt diese Funktion Advance Dynamic Prediction (ADP) und ist bei erweiterten Steuerungen üblich. FANUC nennt seine Version beispielsweise Smooth Tolerance Control.

Es gibt auch eine Fülle von Funktionen, die inhärente Maschinenfehler korrigieren, wie Heidenhains Adaptive Chatter Control (ACC). „Wir arbeiten mit dem Werkzeugmaschinenhersteller zusammen, um festzustellen, wie Vibrationen in ihren Maschinen auftreten können, da dies von Maschine zu Maschine unterschiedlich ist“, sagte Ledvon. „Und wir legen fest, welche Maßnahmen die Steuerung ergreifen soll, um solche Oberschwingungen zu eliminieren, wenn sie auftreten, was wiederum von Maschine zu Maschine unterschiedlich ist. Der Maschinenhersteller gibt diese Daten in die SPS ein, die sie an die Steuerung zurückmeldet, und sie läuft automatisch ab.“

Auch Heidenhain, FANUC und andere haben Funktionen, die beschleunigungsabhängige Positionsfehler am Tool Center Point kompensieren. Zum Beispiel, so Ledvon, können Masse und Trägheit Nickbewegungen beim Bremsen und Beschleunigen verursachen, was zu Positionsfehlern führt, die von den Positionsgebern nicht erkannt werden.

Die Fehler sind unter anderem abhängig von der Steifigkeit der Führungsbahnen, dem Abstand zwischen dem Angriffspunkt der Vorschubkraft und dem Massenmittelpunkt sowie dem Abstand zwischen dem Massenmittelpunkt und dem Werkzeugmittelpunkt. Daher arbeitet Heidenhain mit dem Maschinenbauer zusammen, um die Mechanik der Maschine zu verstehen, und führt auf der Grundlage dieses Verständnisses Berechnungen durch, um diese Beschleunigungsfehler zu korrigieren. Ledvon fügte hinzu, dass solche Anpassungen nur wenige Mikrometer betragen und daher je nach Anwendung möglicherweise nicht immer notwendig sind.

Die Terminologie von FANUC vermittelt einen guten Eindruck von einigen der scheinbar magischen Zusatzfunktionen, die jetzt dem Maschinenhersteller und damit dem Benutzer zur Verfügung stehen:Smart Spindle Acc/Dec, Smart Feed Rate Acc/Dec, Smart Backlash Compensation und Smart Thermal Control.

Michaels wies darauf hin, dass Smart Spindle Acc/Dec auch dazu dient, Energiekosten zu sparen, da CAD/CAM-Programme oft große Änderungen der Spindeldrehzahl ausgeben, die sonst mehr Strom als nötig verbrauchen würden. Aber die Herstellung besserer Teile ist der Hauptvorteil der meisten dieser Funktionen. Oder, wie er es zusammenfasste:„Bei der heutigen Toleranzkontrolle und dem hohen Ansprechverhalten unserer Motoren und Antriebe passiert so viel im Hintergrund, dass Ihr bearbeitetes Teil wie poliert aussieht.“

Fortschritte bei HMIs

Wie zu erwarten, umfassen die jüngsten Fortschritte bei der Mensch-Maschine-Schnittstelle (HMI) symbolgesteuerte Designs und die Art der Fingerspitzensteuerung, die von Smartphones populär gemacht wird (Tonhöhe zum Verkleinern eines Bildes, Spreizen zum Zoomen usw.). Sogar FANUC, dessen allgegenwärtiges HMI sich in 25 Jahren nicht wesentlich verändert hatte, bietet jetzt das, was Michaels als „eine ganz andere Schnittstelle“ bezeichnete. Ein Startbildschirm, der nicht wie ein FANUC-Bildschirm aussieht, mit Reihen verschiedener Symbole für Werkzeugdaten, Bearbeiten Ihres Programms, Wartung usw. Sie können ihn auch anpassen, indem Sie beispielsweise eine Programmier-App eines anderen Anbieters hinzufügen. Am wichtigsten ist, dass Millennials unsere Kontrolle viel mehr akzeptieren.“

Aber die Änderungen sind nicht nur ein Trost für Millennials. CNC-Anbieter haben es geschafft, dem Maschinenbediener nicht nur mehr Programmiermöglichkeiten unabhängig von Offline-CAD/CAM zu geben, sie haben es auch relativ einfach gemacht.

Laut Gray gibt das neue grafische Dialogprogrammierungssystem von Hurco den Bedienern die Möglichkeit, „CAD-Dateien für Volumenkörpermodelle zu importieren und einfach auf die Teilemerkmale zu klicken, die sie schneiden möchten, um das Teileprogramm zu erstellen. Es orientiert sogar fünfachsige Maschinen automatisch zum Schneiden von 3+2-Achsen-Features. Die Einfachheit der Programmierung verbessert nicht nur die Produktivität des Bedieners, sondern eliminiert auch menschliche Fehlerquellen im Produktionsablauf.“

Siemens, Heidenhain und andere bieten die gleichen Möglichkeiten, und Holmes fügte hinzu, dass die Möglichkeit, jeden standardmäßigen dreiachsigen Festzyklus auf jeder geneigten Ebene zu verwenden, die Notwendigkeit eines teuren CAM-Systems für fünfseitige Teile eliminiert.

Holmes bemerkte auch, dass „die modernen HMIs von heute über die einfache visuelle Überprüfung hinausgehen. Sie bieten eine grafische 3D-Verifizierung von Programmierung, Werkzeug- und Spindeleinrichtung, Teileprüfung, Werkzeugwegeffizienz und unterstützen eine Reihe neuer Funktionen, wie z. B. Kollisionsvermeidung, die durch visuelle Verifizierung realisierbar sind. Darüber hinaus kann in der gesamten Werkstatt dieselbe visuelle Verifizierungserfahrung gemacht werden, von der dreiachsigen über die 3+2- bis hin zur vollständigen fünfachsigen Bearbeitung.“

Gray entgegnete, dass On-Control-Grafiken und Maschinensimulationssysteme nichts Besonderes mehr seien und „es die Programmierseite ist, wo die meisten Steuerungen ins Stocken geraten, insbesondere bei der Fünf-Achsen-Bearbeitung.“ Um dem entgegenzuwirken, hat Hurco „einen universellen Programmtyp für Dialog- und NC-Programmierung entwickelt, der das gleiche Teil auf jeder fünfachsigen Hurco-Maschine unabhängig von ihrer Konfiguration schneidet, ohne dass Änderungen am Teileprogramm vorgenommen werden müssen“, sagte er. „Dies vereinfacht die Bedienerschulung für fünf Achsen und bietet unseren Kunden eine beträchtliche Produktionsflexibilität.“

Die Lauffähigkeit von Programmen, die für eine Maschine geschrieben wurden, auf einer anderen (kinematikunabhängige Programmierung), ist ein weiterer Schwerpunkt für Siemens.

„Dieser Ansatz ermöglicht es, dasselbe Programm auf mehreren fünfachsigen Maschinen mit unterschiedlichen Kinematiken auszuführen, ohne dass für jede Werkzeugmaschine ein separater Postprozessor erforderlich ist“, sagte Holmes. „Mit der kinematikunabhängigen Programmierung sind auch die generierten CNC-Programme maschinenunabhängig, was zu mehr Flexibilität bei der 5-Achs-Bearbeitung führt. Nehmen Sie also ein Teil, das für eine Maschine mit Gelenkkopf geschrieben wurde, und verschieben Sie es zu einem VMC ohne Gelenkkopf, aber mit Drehzapfentisch. Die Steuerung richtet das Programm automatisch neu aus, um das Teil auf dieser Maschine auszuführen.“ Und die Teile müssen nicht mit dem Siemens eigenen CAD/CAM-Paket NX programmiert werden. Jedes Standardpaket reicht aus.

Gleichzeitig ist Siemens vielleicht einzigartig darin, sowohl ein vollständiges CNC-System als auch ein CAD/CAM-Softwarepaket anzubieten; Die beiden sind so integriert, dass Änderungen an einem sofort ohne Nachbearbeitung im anderen widergespiegelt werden. Mit ihrer größeren Reichweite bieten Siemens und FANUC auch beide „universelle HMIs“ an, die von Fräs- über Dreh- bis hin zu Schleifmaschinen ähnlich aussehen, was die Schulung erleichtert.

Laut Maxwell bietet Fagor eine neue Funktion an, die „dem Benutzer ermöglicht, das Material und die Werkzeuge auszuwählen und grundlegende Geschwindigkeiten und Vorschübe für das jeweilige Teil, das er programmiert, abzurufen. Fagor hat auch eine On-the-Fly-Anpassung zwischen Geschwindigkeit und Genauigkeit durch den Bediener implementiert, um die Geschwindigkeit beim Schruppen und die Genauigkeit beim Schlichten zu erhöhen.“

In ähnlicher Weise sagte Holmes, Siemens-Steuerungen beinhalten „Hochgeschwindigkeits-Bearbeitungszyklen, die es dem Bediener ermöglichen, den Bearbeitungsprozess zum Schruppen, Vorschlichten oder Schlichten einfach anzupassen, wobei nur ein oder zwei Werte im Zyklus geändert werden müssen.“

Andere Einrichtungshilfen

Neben intuitiven Schnittstellen helfen die heutigen CNCs dem Bediener auch mit Anleitungen für jede Funktion. Siemens enthält mehr als 100 kurze Videoclips, sogenannte animierte Elemente, die praktisch jeden Bereich in den Festzyklen oder Einrichtvorgängen veranschaulichen.

Heidenhain hat ein neues System namens VSC (Visual Setup Control), das ein Bild Ihrer Einrichtung macht, nachdem Sie die Ausrichtung des Teils in der Werkstückhalterung, das Anziehen der Schrauben usw. optimiert haben. Die Steuerung vergleicht dann dieses Bild mit nachfolgenden Einstellungen im selben Produktionslauf und macht den Bediener auf Anomalien aufmerksam, wie z Anhalten für Korrekturmaßnahmen. VSC ist so empfindlich, dass die Kamera sogar einen Schraubenkopf erkennt, der aufgrund eines zu hohen Drehmoments nicht ganz flach ist.

KinematicsOpt ist ein weiteres faszinierendes Feature von Heidenhain. »Legen Sie eine Kalibrierkugel auf den Tisch«, sagte Ledvon. „Der Messtaster berührt den Umfang der Kugel in unterschiedlichen Winkeln und kalibriert die Maschine automatisch exakt auf den zentralen Drehpunkt, was für Fünf-Achs-Anwendungen entscheidend ist. Dies ist eine sehr leistungsstarke Funktion, insbesondere wenn es tagsüber zu Temperaturabweichungen im Geschäft kommt. Sie können während der Schicht eine Palette mit der Kalibrierkugel beladen und die Maschine kann sich automatisch neu kalibrieren, bevor sie die nächste Charge von Teilen schneidet.“

Hurco und Siemens bieten diese Funktionalität auch für Maschinen mit Rotationsachsen in jeder kinematischen Konfiguration mit der zusätzlichen Möglichkeit, Mittellinien-Messzyklen in das Teileprogramm für die automatische Messung während der Produktion aufzunehmen.

Obwohl alle Steuerungen im Werk auf der Grundlage der erwarteten Werkstückhalterung, Teilegröße usw. eingestellt werden, erfordern Änderungen im Feld (beabsichtigt oder anderweitig) manchmal Anpassungen. FANUC und andere ermöglichen also das, was Michaels als „ein gewisses Maß an Autotuning, das Sie selbst vornehmen können“ bezeichnet hat.

Maxwell sagte:„Die automatische Abstimmung der Achsen mit der Fagor Finetune-Software ist jetzt eine Standardfunktion. Diese Software stimmt die Parameter der CNC und der Antriebe mithilfe von Bode-Diagrammen ab, um die Hochgeschwindigkeits-Schneidfunktionen zu optimieren. Fagor und andere bieten der CNC auch ein eingebautes Oszilloskop für eine weitergehende Feinabstimmung.“

Wessen Kontrolle ist es überhaupt?

Bevor wir das Thema der HMIs verlassen, ist es erwähnenswert, dass die Schnittstelle, die dem Bediener tatsächlich präsentiert wird, häufig teilweise, wenn nicht vollständig, vom Werkzeugmaschinenhersteller und nicht vom CNC-Anbieter erstellt wurde. Aus dem gleichen Grund haben Sie oft mehrere Steuerungsoptionen von demselben Builder, daher lohnt es sich, sich über die Möglichkeiten zu informieren.

Hinter dem CELOS-Frontend von DMG Mori steckt beispielsweise entweder eine FANUC-, Siemens-, Mitsubishi- oder Heidenhain-Steuerung, die allerdings im letzten Beispiel nicht im Hintergrund, sondern nebeneinander auf dem gleichen Bildschirm läuft.

Michaels sagte:„Makino verwendet hauptsächlich FANUC, aber Sie würden es nicht wissen. Sie verwenden das, was wir Panel i nennen, wobei unsere Steuerung im Hintergrund mit einem Computer verbunden ist, der dem Benutzer einen Videobildschirm präsentiert. Vertikale und horizontale Standard-Bearbeitungszentren und -Drehmaschinen verwenden häufig die Standard-FANUC-HMI. Spezialisiertere Anwendungen wie das Schleifen haben in der Regel eine OEM-eigene HMI.“ Gleason-Verzahnungsmaschinen begraben die FANUC-Steuerung mit ihrer spezialisierten HMI. Ein weiteres Beispiel sind Weiler-Drehmaschinen, auf denen Siemens-Steuerungen mit einem HMI laufen, das „vom Hersteller so angepasst wurde, dass Sie es nicht bemerken würden“, sagte Holmes.

Die Macht der Daten nutzen

„Industrie 4.0 und das industrielle Internet der Dinge sind wohl die wichtigsten treibenden Kräfte in der heutigen Industrie“, sagte Gray. „Informationen sind der Schlüssel zu klügeren Entscheidungen, und von heutigen CNC-Maschinen wird erwartet, dass sie produktivitäts- und produktionsrelevante Informationen veröffentlichen und sich mit anderen intelligenten Geräten vernetzen, um Einrichtungszeit und -kosten zu reduzieren.“

Als Teil dieser Bemühungen stellt Hurco kostenlos eine Open-Source-Schnittstelle zu seiner Steuerung auf GitHub bereit und arbeitet mit einer Reihe von Robotik- und Produktivitätsüberwachungsunternehmen zusammen, um die Konnektivitätsfähigkeiten seiner Steuerung zu erweitern.

Während die Heidenhain-Steuerung Ihnen praktisch alles, was passiert, im Detail mitteilen kann, macht es das StateMonitor-System von Ledvon einfach, einen relativ eingeschränkten Datensatz zu Dingen wie Spindel ein, Spindel aus und Fehlercodes zu erhalten, die „sehr klar und entscheidend sind Analytik ohne viel Aufhebens und Ärger.“ Es ermöglicht dem Bediener auch, Angaben dazu zu machen, warum die Maschine nicht gelaufen ist, was ein kritischer Datenpunkt sein kann, den ein vollautomatisches System nicht erfassen würde.

Eine zukunftsweisende Herangehensweise an Industrie 4.0 ist MindSphere von Siemens, eine Cloud-basierte Plattform mit offener Architektur, auf der Maschinen verschiedener Hersteller Daten sicher hochladen, um sie von überall auf der Welt zu speichern, zu analysieren und zu überwachen. Maschinen mit intelligenten Sensoren, die Vibration, Stromverbrauch, Temperatur und andere Faktoren überwachen, laden Statusberichte auf MindSphere hoch.

Wenn beispielsweise ein Sensor eine anormale Vibration erkennt, die von der Y-Achse einer bestimmten Art von Werkzeugmaschine kommt, kann er (basierend auf Algorithmen, die aus großen Mengen intelligenter Daten anderer Benutzer abgeleitet wurden) feststellen, dass die Vibration auf Folgendes zurückzuführen ist:a Verschleiß des Lagers an der Y-Achsen-Kugelumlaufspindel. Dieses Teil kann dann bestellt und an den Kunden versandt werden, bevor dieser das Problem überhaupt bemerkt. Dies geht über die vorbeugende Wartung hinaus bis hin zur vorausschauenden Wartung. Ein großer Schritt nach vorn.

Automatisierungssteuerung System

- Was ist Schleifstrahlbearbeitung und wie funktioniert sie?

- Stellen Sie sicher, dass Ihre ServiceNow-Implementierung problemlos funktioniert

- Ideen zur Vergabe von Wartungsarbeiten

- Stellen Sie sicher, dass Wartungsarbeiten keine Prozessengpässe erzeugen

- CNC-Bearbeitung:Beste Techniken für Sie

- Wie man CNC-Bearbeitungsteile mit engen Toleranzen herstellt

- Gang-Tool-Drehmaschine für komplexe Stangenarbeiten

- Multitasking-Maschine für mittelgroße Bararbeiten

- Schweres Zeug drehen

- Wie man ein umfassendes Sicherheitsprogramm zum Laufen bringt