Maschinen auf einen starken Fitnessplan zu setzen, beginnt mit Echtzeitüberwachung

Ein Plan zur Aufrechterhaltung und Verbesserung der Leistung und Zuverlässigkeit jeder Maschine in einer Werkstatt ist für den Fertigungsbetrieb von entscheidender Bedeutung. Zuverlässige Maschinen machen kurzfristige Produktionsläufe möglich. Und je flexibler Hersteller sind, desto mehr neue Kunden werden sie gewinnen.

Die Grundlage der effektivsten Strategien zur Erzielung einer höheren Produktionsproduktivität beginnt mit der Echtzeitüberwachung. Ein kontextreicher Echtzeit-Datenstrom von jeder Maschine in der Fertigung ist von unschätzbarem Wert, um jeden Produktionslauf zu verbessern und das volle Potenzial von der Konstruktion bis zur Fertigung auszuschöpfen. Dieser Artikel untersucht:

- die Rolle der Echtzeitüberwachung bei der Definition der Basisleistung einer Maschine

- Wie Echtzeitüberwachung Design-to-Manufacturing (DTM)-Strategien zum Erfolg verhilft,

- die Vorteile der Echtzeitüberwachung zur Feinabstimmung Ihres Maschinenfitnessplans

- wie man mit der Erstellung eines Fitnessplans für Maschinen beginnt und

- Strategien zur Ausrichtung von Maschinen mit einem agilen Design-to-Manufacturing-Prozess.

Basisleistung definieren

Starke Fitnesspläne, die dauerhafte Veränderungen bewirken, beginnen mit einer echten Leistungsgrundlage, und das Gleiche gilt für alle, die mit dem Training beginnen, wie für Maschinen in einer Produktionshalle. Um Fitnesspläne für ihre Maschinen zu erstellen, die Ergebnisse fördern, verlassen sich Hersteller auf die Echtzeitüberwachung der benötigten Basisdaten. Indem sie die Echtzeitüberwachung zu einem integralen Bestandteil jedes Produktionslaufs machen, machen sie permanente Verbesserungen zur neuen Normalität.

Zwei aktuelle Umfragen, die von Decision Analyst in Zusammenarbeit mit IQMS/Dassault Systèmes durchgeführt wurden, veranschaulichen, wie sich Hersteller jetzt auf die Echtzeitüberwachung verlassen, um die Produktivität in der Fertigung zu verbessern, einschließlich der Festlegung von Basiswerten für die Maschinenleistung, die die Grundlage für die Erstellung individueller Fitnesspläne für Maschinen bilden.

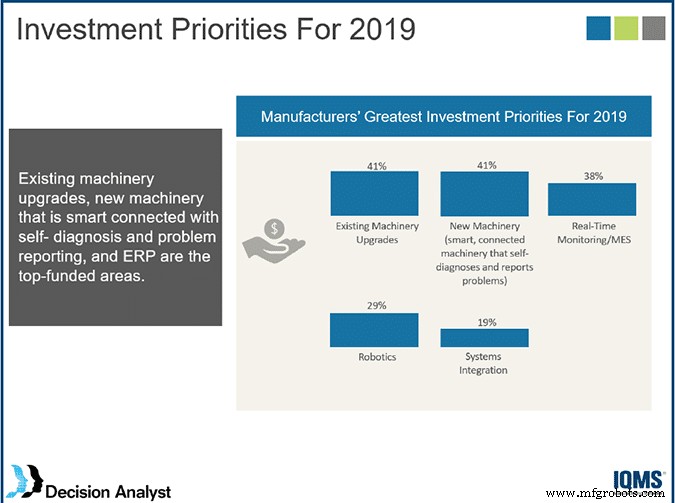

Insbesondere die Umfrage von Decision Analyst unter 150 nordamerikanischen Herstellern im Jahr 2019 ergab, dass 82 % der Befragten in der Fertigungsindustrie der Aufrüstung vorhandener Maschinen oder dem Kauf neuer Maschinen höchste Priorität einräumen, um Erkenntnisse aus der Echtzeitüberwachung zu gewinnen. Diese Unternehmen ersetzen vollständig abgeschriebene Produktionsmaschinen durch intelligente, vernetzte Maschinen auf dem neuesten Stand der Technik, die ihren Zustand selbst diagnostizieren und Probleme melden können. Fitnesspläne abstimmen. Darüber hinaus investieren 38 % der befragten Hersteller zur Optimierung ihrer Echtzeitüberwachung in Manufacturing Execution System (MES)-Software, wie in Abbildung 1 direkt unten zu sehen ist.

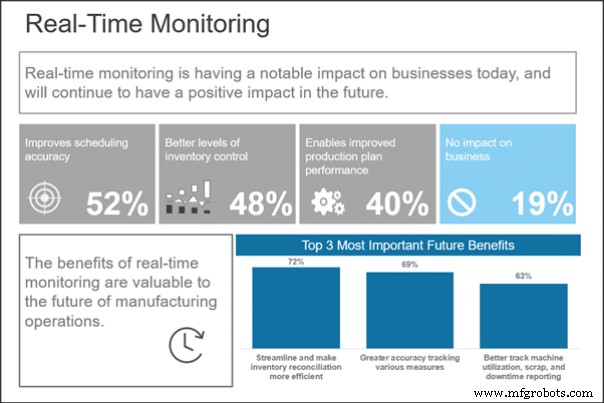

In der Umfrage von Decision Analyst von Ende 2018 gaben 81 % aller Hersteller an, dass die Echtzeitüberwachung ihr Geschäft verbessert. Und in prozessintensiven Industrien, insbesondere der Kunststoffherstellung, gaben 87 % der Hersteller an, dass Echtzeitüberwachung für ihren Betrieb unerlässlich ist. Insgesamt erwarteten 63 % der Hersteller, dass sie in der Lage sein würden, die individuelle Eignung jeder Maschine durch Echtzeitüberwachung besser zu verfolgen, indem sie die Auslastungsraten nach Art des Produktionslaufs, Ausschuss und Ausfallzeiten überprüfen, wie in Abbildung 2 direkt unten dargestellt.

Unterstützung beim Design-to-Manufacturing-Erfolg

Die Echtzeitüberwachung ist für die Synchronisierung der unterschiedlichen Basis von Fertigungssystemen und -prozessen unerlässlich, die erforderlich sind, um eine einzige Umgebung vom Design bis zur Fertigung zu schaffen, in der Designer, Ingenieure, Qualitätsmanagement- und Produktionsteams zusammenarbeiten können. Design to Manufacturing basiert auf der Integration von Konstruktions-, Qualitäts- und Fertigungsteams auf demselben Produktdatenmodell. Die Echtzeitüberwachung von Produktionsmaschinen trägt zu diesem Datenmodell bei, indem sie jedem Team ein wichtiges Feedback bezüglich der Herstellbarkeit, Qualität und Größe jedes neu produzierten Produkts liefert. Es ist eine wesentliche Feedback-Schleife für alle im Prozess vom Design bis zur Fertigung und trägt direkt zur Verlängerung der Nutzungsdauer von Maschinen in der Fertigung bei.

Konstrukteure, Ingenieure, Qualitätsmanagement- und Produktionsteams gewinnen wertvolle Erkenntnisse darüber, wie sich die Änderung eines Produktmodells auf die Effizienz und Zuverlässigkeit der Produktmaschinen auswirkt, einschließlich der mittleren Betriebsdauer zwischen Ausfällen (MTBF). Design-to-Manufacturing-Teams verfolgen einen agileren, iterativen Ansatz zur Entwicklung neuer Produkte, der von den Erkenntnissen angetrieben wird, die sie aus Echtzeit-Überwachungsdaten gewinnen. Am wichtigsten ist der Beitrag der Echtzeitüberwachung dazu, dass die verschiedenen Mitglieder dieser Teams auf einem gemeinsamen Produktmodell synchronisiert werden können. Ein kooperativerer Ansatz zur Entwicklung neuer Produkte, der auf dem Design bis zur Fertigung basiert, verbessert sowohl die Produktqualität als auch die Rentabilität, indem Fehler in der Produktion reduziert und gleichzeitig die Ertragsraten erhöht werden.

Feinabstimmung eines Maschinen-Fitnessplans

Es gibt drei Hauptgründe, warum ein auf Echtzeitüberwachung basierender Fitnessplan ein großartiger Ausgangspunkt für die Zusammenstellung einer Strategie vom Design bis zur Fertigung ist, die die Grundlage für ein solides Umsatzwachstum bildet.

Prototypen schneller erstellen basierend auf anfänglichen Modelldesigns bei gleichzeitiger Bewertung ihrer Qualität und ihres Produktionsumfangs basierend auf Echtzeit-Überwachungsfeedback. Beispielsweise verlässt sich ein Kunststoffhersteller, der auf Meeresprodukte spezialisiert ist, auf das Design bis zur Fertigung, um das anfängliche Produktmodell zu definieren, und produziert dann innerhalb weniger Stunden Prototypen mit einem Hochgeschwindigkeits-3D-Drucker in Kombination mit einem stereolithographiebasierten Bildgebungsgerät. Sobald die Produktmodell-Prototypen von den Kunden genehmigt wurden, wird dasselbe Modell mithilfe von Computer-Aided-Manufacturing-Software (CAM) hergestellt, um die ursprüngliche Produktform zu erstellen. Von dort aus beginnt der Produktionsprozess. Das digitale Erstellen und Testen der Qualität und Haltbarkeit der Produkte spart dem Kunden und dem Hersteller von Marineprodukten Tausende von Stunden und Dollar pro Jahr. Es zeigt, wie ein Design-to-Manufacturing-Ansatz Probleme früher erkennt und neue Produkte früher auf den Markt bringt.

Helfen Sie dabei, die Nachfrage nach neuen Produkten zu steigern vor dem Versand, indem sie einen Design-to-Manufacturing-Ansatz für die Produktion verfolgen, bei dem Echtzeitdaten jeder Maschine den Produktionsplanern helfen, den optimalen Workflow für jedes neue Produkt zu definieren. Beispielsweise erstellt ein führender Anbieter von kohlefaserbasierten OEM-Produkten für die Automobil-, Konsumgüter- und Kunststoffverarbeitungsindustrie zunächst ein Modell der Kundenprototypen und liefert gerenderte Bilder neuer Produkte lange vor dem Auslieferungsdatum. Kunden verwenden die gerenderten Bilder, um ihre Marketing- und Verkaufskampagnen zu planen, Verkaufsförderungsmaterialien zusammenzustellen und Verpackungen zu definieren. Hier ermöglicht Design to Manufacturing, OEM-Kunden einen Mehrwert zu bieten und ihnen zu helfen, ihre neuen Produkte erfolgreich zu verkaufen.

Kunden mehr Optionen bieten mit ihren grundlegenden Produktmodellen durch verbesserte Konfigurationspreisangebote (CPQ) und Produktkonfigurationsstrategien. Hier gibt die Echtzeitüberwachung den Konstruktionsteams Feedback darüber, welche konfigurierbaren Produkte am effizientesten, herstellbarsten und profitabelsten zu bauen sind. Ein typisches Beispiel ist der äußerst erfolgreiche Ansatz von BMW, maßgeschneiderte Mini Coopers mithilfe von Produktkonfiguratoren online und in Händlern zu verkaufen, unterstützt durch einen modellbasierten Fertigungsansatz. CPQ und Produktkonfiguration zeichnen sich aus, wenn alle Systeme, die diese Strategien unterstützen, synchronisiert sind und eine gemeinsame Kadenz ausführen. Design to Manufacturing macht das möglich. Und das sind großartige Neuigkeiten für Hersteller, die die Auslastung von Produktionszentren erhöhen können, indem sie mehr kundenspezifische Produkte mit höheren Margen als zuvor für Kunden produzieren.

Vorbereitung eines Maschinen-Fitnessplans

Um eine erfolgreiche Wachstumsstrategie zusammenzustellen, müssen Hersteller sie mit einem Fitnessplan für jede Werkzeugmaschine verknüpfen. Das verlängert nicht nur ihre Nutzungsdauer, die zusätzlichen Daten zum Maschinenzustand verbessern auch die Produktionsplanung. Die Zuordnung der qualifiziertesten Techniker zur bestmöglichen Kombination von Maschinen für einen bestimmten Produktionslauf wird erheblich vereinfacht, wenn jede Maschine ein konstant hohes Maß an Produktionstauglichkeit aufweist.

Genau wie jemand, der ins Fitnessstudio geht, um besser in Form zu kommen, haben Millionen von Herstellern heute die Anfänge starker Fitnesspläne für ihre Geräte. Die Herausforderung besteht darin, sie in die Tat umzusetzen und Ergebnisse zu erzielen. Die folgenden vier Schritte sind ein guter Anfang:

Basisdaten erfassen für jede Maschine über mehrere Schichten hinweg auf erkennbare, leicht definierbare Schwankungen in der Leistung zu überprüfen. Das Erstellen eines Datensatzes der Leistung jeder Maschine in der gesamten Fertigung ist der Ausgangspunkt für jeden individuellen Maschinenfitnessplan.

Wählen Sie einen ersten Satz von Messwerten aus dass jede Maschine in der Lage ist, heute Berichte zu erstellen, um den Basisvergleich abzuschließen. Jede Maschine kann anhand von vier Metriken analysiert werden:Zykluszeiten, Rüstzeiten, Ausschuss-/Nacharbeitsraten und Erträge. Unterschiede zwischen Maschinen werden sofort angezeigt. Zu wissen, wie gut jede Maschine diese vier Kriterien erfüllt, bietet unschätzbare Erkenntnisse darüber, wie ihre Nutzungsdauer verlängert werden kann.

Identifizieren Sie die am besten und am wenigsten in Form befindlichen Maschinen durch Analyse der Ausgangsdaten und Indexierung der früheren Aktivitäten der Maschinen in Bezug auf Kundenretouren und Qualitätsprobleme. Die Maschinen, die für den höchsten Prozentsatz an Kundenretouren und Qualitätsproblemen verantwortlich sind, sind oft dieselben Maschinen, die ungewöhnlich hohe Verschleißraten aufweisen. Die Überprüfung, um sicherzustellen, dass die durchschnittliche Reparaturzeit (MTTR) und die MTBF-Schätzungen genau sind, ist eine Voraussetzung für die Verlängerung der Lebensdauer der Maschine und die Steigerung der Produktqualität und der Ertragsraten.

Kombinieren Sie Echtzeitüberwachung mit Maschinen-Upgrades um herauszufinden, wie sich die Produktionssequenzierung im Laufe der Zeit auf die Zuverlässigkeit und Leistung von Maschinen auswirkt. Zu wissen, warum bestimmte Maschinen ausfallen, hat möglicherweise mehr mit ihrer relativen Position in einem Produktionsablauf zu tun, als zunächst offensichtlich sein mag. Aus diesem Grund ist eine Echtzeitüberwachung in Kombination mit den neuesten Upgrades für intelligente, vernetzte Maschinen sinnvoll. Zusammen beseitigen diese Schritte zwei potenziell große Abweichungsquellen beim Verständnis, wie die Nutzungsdauer einer Maschine verlängert werden kann.

Maschinen mit DTM ausrichten

Wenn Teams von der höheren Leistung und dem Umfang der Maschinen profitieren, die nach einem strengeren, gründlicheren Fitnessplan verwaltet werden, sind sie in der Lage, ehrgeizigere Projekte vom Design bis zur Fertigung anzugehen. Die Kenntnis des Umfangs, der Geschwindigkeit und der Zuverlässigkeit jeder Maschine, die an der Herstellung eines neuen Produkts beteiligt ist, bringt eine noch größere Agilität in die gleichzeitigen Design-, Entwicklungs-, Konstruktions-, Qualitäts- und Produktionsprozesse, die zusammen einen Rahmen vom Design bis zur Fertigung bilden.

Hersteller sehen den größten Vorteil in der Verpflichtung zu einem rigorosen, fortlaufenden Maschinenfitnessplan in der Beschleunigung der Entwicklungszeitpläne für neue Produkte bei gleichzeitiger Kostensenkung. Zu wissen, wie jede Maschine auf neue Produktionsanforderungen reagiert, ist von unschätzbarem Wert, um Fehler in allen Bereichen zu reduzieren, von den ersten Designkonzepten bis hin zu den Arbeitsanweisungen.

Ein weiterer wichtiger Vorteil der Kombination von Fitnessplänen mit Design-to-Manufacturing besteht darin, dass kollaborative Teams wissen, um wie viel sich die Maschinenertragsraten verbessert haben und was dies für zukünftige Produktionsläufe bedeutet.

Schließlich schaffen Fitnesspläne für Maschinen die stärkste Grundlage für Hersteller, um ihren Teams für CAM, computergestütztes Design (CAD), Simulation/Finite-Elemente-Analyse (FEA), Elektrik, Inspektion und Fertigung die Sicherheit zu geben, die sie benötigen Verfolgen Sie schnellere Entwicklungs-, Test- und Produktveröffentlichungszyklen als je zuvor. Wenn jedes System im Herstellungsprozess mit einer anderen Kadenz oder Taktgeschwindigkeit läuft, ist das Erreichen von Parallelität ein Muss, und die Konstruktion bis zur Fertigung in Kombination mit fortlaufenden Maschinenfitnessplänen ist unerlässlich. (Anmerkung des Herausgebers:Dieser Artikel ist eine erweiterte Version einer Viewpoints-Kolumne, die in der September-Ausgabe 2019 von Manufacturing Engineering erscheint )

Über die Autoren

Louis Columbus ist Direktor bei einem Unternehmen für Enterprise Resource Planning im Fertigungsbereich IQMS (jetzt DELMIAWORKS, Teil der Dassault Systèmes-Familie). Michael Buchli ist Senior SolidWorks Produkt- und Portfoliomanager bei Dassault Systèmes.

Automatisierungssteuerung System

- Überwachen der Temperatur mit Raspberry Pi

- Heim-/Hotelüberwachungssystem mit automatischer Steuerung

- Verbesserung der proaktiven Wartung durch Schmierungsüberwachung in Echtzeit

- Pepsi-Cola verbessert die Zuverlässigkeit von Maschinen mit Dyadem

- Machinery Health Monitor kombiniert Vibrations- und Temperaturüberwachung

- Verbesserte Überwachung der Luftverschmutzung mit IoT-Sensoren

- Erfolgreiche Digitalisierung beginnt mit modernen SPS

- Fabriken können mit drahtlosen IoT-Sensoren bis zu 90 Prozent der Kosten für die Ventilüberwachung einsparen

- Überwachung des Zustands von Anlagenmaschinen

- Mit Echtzeit-Stadtdaten kommt Innovation