Hybride additive/subtraktive Technologie verändert das Gesicht von Design und Fertigung

Fertigungstechnik: Was sind einige der wichtigsten Trends bei CAD/CAM und verwandter Fertigungssoftware, wie z. B. generatives Design, additive und hybride Fertigung?

Sanjay Thakore: Einige der wichtigsten Trends in der Fertigung werden durch die Konvergenz der Design- und Fertigungsindustrie hervorgerufen. Da Hersteller mehr denn je unter Druck stehen, bessere Produkte schneller und zu niedrigeren Kosten zu liefern, wird die Notwendigkeit, Design- und Herstellungsprozesse zu verbinden und zu automatisieren, um Iterationen, Fehler und Lieferzeiten zu reduzieren, immer wichtiger.

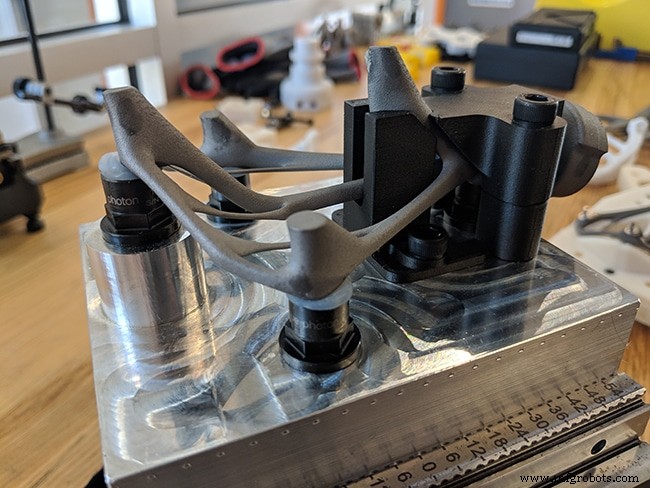

Cloud Computing und mobile Technologie bringen in Kombination mit Automatisierung neue Möglichkeiten für agiles, kollaboratives Arbeiten in die Fertigung. Diese Trends werden in den kommenden Jahren dominieren. Auch aufkommende Technologien wie die additive Fertigung haben durch Designfreiheit mehr Flexibilität für den Herstellungsprozess geschaffen. Die additive Fertigung wird oft durch subtraktive Bearbeitung ergänzt, um Designspezifikationen in einem Hybridprozess zu erreichen.

Die Kombination aus Branchenkonvergenz und neuen Fertigungstechnologien schafft neu entdeckte Automatisierungsmöglichkeiten. Komplexe Konstruktions- und Konstruktionsherausforderungen können zu einem Bruchteil der Kosten [traditioneller Konstruktionsprozesse] mit der generativen Konstruktionstechnologie gelöst werden, wie sie in Autodesk Fusion 360 enthalten ist. weltweite Produktionsbeschränkungen, Produktleistung [Anforderungen] und Kostenanforderungen. Ingenieure können daher den Designraum durch Berücksichtigung mehrerer Materialien und Herstellungsmethoden erkunden und die Option auswählen, die die Leistungs- und Kostenanforderungen am besten ausbalanciert.

ICH: Was gibt es Neues in diesen Bereichen aus dem Produktionsbearbeitungsbereich von Autodesk?

Thakore: Fusion 360 wächst als Cloud-basiertes Fertigungsökosystem kontinuierlich und das Team war mit bedeutenden aktuellen Updates beschäftigt. Zu den Highlights gehören Verbesserungen beim Drehen sowohl vom Standpunkt der Werkzeugdefinition als auch der Arbeitsabläufe und eine NC-Programmfunktion zur Unterstützung beim Auflisten, Ordnen und Optimieren von Setups und ihren jeweiligen Arbeitsgängen vor der Nachbearbeitung.

Wir haben auch eine neue Fertigungserweiterung eingeführt, bei der es sich um ein Bündel ausgefeilter Autodesk-Fertigungstechnologien handelt, die neu konzipiert und in Fusion 360 bereitgestellt werden, um die Produktionseffizienz zu steigern. Wenn es aktiviert ist, fungiert es als hybride Fertigungsumgebung, in der Benutzer hochmoderne Prozesse wie komplexe Oberflächenveredelung, automatisiertes Bohren, additive Fertigung und automatisierte Verifizierungsworkflows durchführen können.

Für speziellere Anwendungen ist PowerMill das Experten-CAM-System von Autodesk für die Hochgeschwindigkeits- und Fünf-Achsen-Bearbeitung, das eine umfassende Palette von Werkzeugen bietet, um die Herstellung von Formen, Werkzeugen und anderen komplexen Formen zu ermöglichen. Frühere Versionen von PowerMill haben die Robustheit und Sicherheit mit Technologien wie Kollisionsvermeidung durch automatische Neigung der Werkzeugachse verbessert.

Zuletzt konzentrierte sich PowerMill 2020 auf Geschwindigkeit und verkürzte die Zeiten für Werkzeugwegberechnung, Werkzeugwegsimulation und NC-Programmverifizierung erheblich. Diese Verbesserungen tragen dazu bei, die Programmierzeiten für schnellere Bearbeitungszeiten zu verkürzen.

ICH: Wie wichtig wird das Element der additiven Fertigung für die heutigen Fertigungsmaschinen?

Thakore: Das Aufkommen der additiven Fertigung als Mainstream-Aspekt bei der Herstellung von Teilen hat Maschinenwerkstätten neue Möglichkeiten eröffnet, bestehende Herausforderungen anzugehen und ihr Geschäft zu differenzieren. Erstens baut die additive Fertigung Teile Schicht für Schicht auf – dadurch können Teile mit komplexen inneren Strukturen hergestellt werden, die konventionell nicht herzustellen wären. Da Teile direkt aus dem CAD-Design gebaut werden, wird die Zeit für die Herstellung von Teilen in kleinen Produktionsmengen erheblich reduziert, und das ohne die mit Werkzeugen verbundenen Kosten. Dies kann besonders beim Prototyping hilfreich sein.

Wenn die heutigen Maschinenwerkstätten über ein internes Design verfügen und die additive Fertigung unterstützen, sind sie in der Lage, die Effektivität ihrer bestehenden Designs mit schnellen Iterationen durch additives Prototyping neu zu überdenken, und wenn dies nicht der Fall ist, können sie für eine breitere Palette von Teilen bieten.

Eine weitere Schlüsselanwendung für Additive ist die Fixierung. Nehmen Sie Matsuura UK, das Matsuura-CNC-Zentren und HP-Anlagen für die additive Fertigung vertreibt. Durch die Verwendung von generativem Design in Fusion 360 konnte die Wartezeit für kundenspezifische Vorrichtungen von Wochen auf Stunden reduziert werden. Dieser Prozess verschaffte seinen Kunden einen einzigartigen Wettbewerbsvorteil und erleichterte ihnen zusätzlich ihre tägliche Arbeit, indem automatisch kundenspezifische Werkstückhalterungen erstellt und diese Vorrichtungen über Nacht in ein hochfestes Polymer gedruckt wurden. Dadurch können Maschinen in 24 Stunden mit dem Schneiden beginnen und Teile in Tagen geliefert werden!

ICH: Was sind einige wichtige Dinge, die CAD/CAM-Maschinisten lernen müssen, wenn sie die hybride Fertigung in Angriff nehmen?

Thakore: Hybridtechnologien können Materialverschwendung erheblich reduzieren, weniger Zeit für die Herstellung eines Teils benötigen als die alleinige subtraktive Verwendung und die Flexibilität von Additiven bieten, während sie dennoch in der Lage sind, maschinell bearbeitete Oberflächen für das endgültige Teil zu bearbeiten.

Während viele Maschinen von einer In-Prozess-Verifizierung profitieren, ist dies bei Hybridmaschinen ein Muss. Da Hybridmaschinen die zu bearbeitenden Formen drucken, müssen sie mehrere Arbeitsschritte nacheinander ausführen – und es ist wichtig, die Toleranzkumulation über die verschiedenen Arbeitsgänge hinweg zu verwalten. Maschinenbediener müssen zunächst überprüfen, ob genügend Material produziert wurde, bevor mit der Bearbeitung begonnen wird. Der nächste Schritt besteht darin, die Position des Materials für jeden Bearbeitungsdurchgang zu optimieren, und der letzte Schritt besteht darin, zu überprüfen, ob genügend Material entfernt wurde, bevor mit dem nächsten Schritt fortgefahren wird.

Die Planung der hybriden Fertigung kann Modellversatz für Bearbeitungszugaben, Gitteroptimierung, Teileorientierung und Stützmodellierung oder -generierung, Laser-Werkzeugwegprogrammierung, Bausimulation, Programmierung subtraktiver Bearbeitungsvorgänge und Inspektion umfassen.

ICH: Inwiefern werden Mess-/Inspektionstechniken immer stärker miteinander verwoben und für CAM-Maschinisten, die in einer typischen Werkstatt oder Produktionsumgebung arbeiten, immer wichtiger?

Thakore: Die Verwendung automatisierter Inspektionsroutinen in der CNC-Bearbeitung bietet zahlreiche Vorteile, die Ausschuss reduzieren und die Produktivität verbessern:

Einrichtung: Die Einrichtung der Arbeitskoordinaten durch Inspektion kann die Platzierung und die Abmessungen des Lagermaterials überprüfen und sicherstellen, dass ein NC-Programm nicht durch geringfügige Unterschiede während der Maschineneinrichtung gestört wird. Die Überprüfung der korrekten Positionierung von Teilen, die von Paletten, Robotern oder anderen automatisierten Systemen geladen werden, ist entscheidend für eine genaue Bearbeitung.

Werkzeugeinstellung: Ungenauigkeiten in der Werkzeugposition können zu Schäden an Werkzeug, Werkstück und Maschine führen. Die richtige Werkzeugpositionierung ist genauso wichtig wie die richtige Werkstückpositionierung, um kostspielige Fehler zu vermeiden.

In Bearbeitung: Maschinisten können bearbeitete Merkmale während des Prozesses überwachen, um Fehler zu identifizieren. Dieser Prozess kann erkennen, wenn das Teil außerhalb der Toleranz liegt, sodass die Werkzeugmaschine den Maschinisten warnen oder sogar den Fräser automatisch anpassen kann, um dies zu kompensieren. Die Fähigkeit, den Erfolg eines bestimmten Durchlaufs zu überprüfen, macht die In-Prozess-Inspektion zu einem hervorragenden Werkzeug für die Automatisierung und Lights-Out-Bearbeitung.

ICH: Wie sieht das aktuelle Geschäftsklima in der Fertigungsindustrie für viele Fertigungsbetriebe aus?

Thakore: Um der steigenden Nachfrage gerecht zu werden, sind wir auf Automatisierung, neue Technologien und neue Materialien angewiesen. Wir haben gesehen, wie sich dies als Paradigmenwechsel bei Diskussionen um Industrie 4.0 materialisierte. Gleichzeitig wird der maßgeschneiderte Charakter von Produkten durch die Verbrauchernachfrage nach maßgeschneiderten Produkten vorangetrieben.

Es ist unerlässlich, dass Unternehmen in der Fertigungsbranche Wege finden, mit einem sich schnell verändernden Markt Schritt zu halten, um weiterhin profitabel zu sein, und eine Belegschaft aufzubauen, die neben und mit Technologien der nächsten Generation wie Fusion 360 in Kombination mit Fortschritten in der Hardware arbeiten kann und Prozesse. Diese Trends zwingen Hersteller dazu, ihre Strategie und die Art und Weise, wie sie Produkte entwerfen und herstellen, zu überdenken.

Siemens führt Opcenter Manufacturing Operations-Portfolio ein

Siemens Digital Industries Software, eine Einheit der in Berlin und München ansässigen Siemens AG, hat die Siemens Opcenter-Software veröffentlicht, ein Portfolio von Softwarelösungen für das Manufacturing Operations Management (MOM). Siemens Opcenter erweitert die MOM-Softwarelösungen von Siemens, indem es diese Produkte in einem einzigen, verbundenen, Cloud-fähigen Portfolio mit einer harmonisierten Benutzererfahrung vereint, die Herstellern helfen kann, die Anforderungen an Produktionseffizienz, Qualität, Transparenz und kürzere Produktionszeiten zu erfüllen, so Siemens.

Opcenter integriert MOM-Funktionen, einschließlich fortschrittlicher Planung und Terminierung, Fertigungsausführung, Qualitätsmanagement, Fertigungsintelligenz und -leistung sowie Formulierungs-, Spezifikations- und Labormanagement. Das neue Portfolio kombiniert Produkte wie Camstar Software, SIMATIC IT Suite, Preactor, R&D Suite und QMS Professional in einem einzigen Portfolio, das diese Produkte vereint und Synergien zwischen ihnen nutzt. Eine vollständig webbasierte, moderne, konsistente und anpassungsfähige Benutzeroberfläche, die im gesamten Siemens Opcenter-Portfolio implementiert ist, bietet eine situationsangepasste Benutzererfahrung und erleichtert die Implementierung neuer Funktionen und zusätzlicher Komponenten bei gleichzeitiger Reduzierung des Schulungsaufwands, so Siemens.

„Siemens Opcenter ist der nächste logische Schritt angesichts unserer umfassenden technologischen Innovation und Weiterentwicklung des MOM-Portfolios“, sagte Rene Wolf, Senior Vice President, Manufacturing Operations Management Software, bei Siemens Digital Industries Software. „Die Zusammenführung dieser Komponenten als Siemens Opcenter und die Harmonisierung der Endbenutzererfahrung mit anderen Teilen unserer Digital Innovation Platform wird es Herstellern erheblich erleichtern, ihren digitalen Transformationsprozess zu verwalten.“

Neben der Einführung von Siemens Opcenter hat Siemens auch eine neue Version seines Manufacturing Execution Systems (MES)-Portfolios herausgebracht, Siemens Opcenter Execution, ehemals SIMATIC IT und Camstar. Neue Funktionen in diesen Versionen konzentrieren sich auf intelligente Geräte, Mobilität und Integrationsfunktionen, um den Datenfluss und die Verfügbarkeit zu optimieren.

CNC Software veröffentlicht Mastercam 2020 CAM-Software

CNC Software Inc., der in Tolland, Connecticut, ansässige Entwickler von Mastercam, hat Mastercam 2020 veröffentlicht, seine neueste Version des branchenweit am häufigsten installierten CAM-Systems. Mastercam 2020 erhöht die Bearbeitungsproduktivität und senkt die Gesamtproduktionskosten mit neuen 2D-Automatisierungsfunktionen für mehrachsiges Fräsen, Verbesserungen bei CAD und Modellvorbereitung, verbesserter Maschinenkonfiguration und 3D-Werkzeugen, so das Unternehmen.

Laut CNC Software steigert Mastercam 2020 die Produktivität und Programmiereffizienz und senkt gleichzeitig die Produktionskosten mit einer Reihe von automatisierten 2D-Werkzeugwegverbesserungen mit fünf Achsen. Der neue 3D-Blend-Werkzeugweg liefert eine glatte, präzise Oberflächenbeschaffenheit und ermöglicht die Prüfung von Rohmaterial und Haltern. Zu den Verbesserungen der Benutzerfreundlichkeit von 3D-Werkzeugen gehören 3D-Werkzeugsymbole in Werkzeuglisten, eine Stopp-bei-Kontakt-Funktion beim Zusammenfügen des Einsatzes mit dem Halter und ein automatisch ausgefüllter Kompensationspunkt beim Definieren von 3D-Werkzeugen.

Die neue Software steigert die Effizienz und reduziert die Zeit für die Auftragseinrichtung und die für die Teilebearbeitung und -programmierung erforderliche Vorbereitung, mit der Möglichkeit, Einsätze und Halter nach Attributen zu filtern sowie die Assoziativität zu verfolgen. Zu den Verkettungsverbesserungen gehören eine schnellere und einfachere Verkettung für Drahtmodelle und Solids sowie Verbesserungen bei der Kettenanzeige und dem Verhalten.

Mit Verbesserungen bei Werkzeugweg- und Maschinensimulation, Werkzeugweggrafiken und anderen Überprüfungs- und Analysewerkzeugen bietet Mastercam 2020 laut CNC Software eine größere Programmiersicherheit und ermöglicht bessere, fundiertere Entscheidungen, bevor ein Auftrag ausgeführt wird. Zu diesen Verbesserungen gehört die Go-to-Home-Position bei Werkzeugebenenwechsel, die das Werkzeug bei einem Ebenenwechsel zwischen Operationen in eine Home-Position bewegt. Die Rotationsachsenpositionierung ermöglicht es dem Benutzer, die mehrachsige Bewegung der Werkzeugmaschine zu simulieren und zu visualisieren, während Skip Drill Cycle Pecking die Zykluszeitschätzungen verbessert, so das Unternehmen.

Hexagon veröffentlicht QUINDOS 2019.2

Hexagon AB, Stockholm, Schweden, gab bekannt, dass seine Division Hexagon Manufacturing Intelligence die zweite Vollversion von QUINDOS 2019 veröffentlicht hat, seiner Software für Sondergeometrien, die ein flexibles Lösungspaket von der Standardinspektion bis zum Antriebsstrang bietet.

Die Version 2019.2 enthält die Option QUINDOS Virtual CMM – VCMM II zur Bestimmung der spezifischen Messunsicherheit von Prüfmerkmalen. Das verifizierte Modell der Physikalisch-Technischen Bundesanstalt (PTB) basiert auf den neuesten mathematischen Modellen und technologischen Standards. Mit der rechnergestützten Simulation nach VDI/VDE 2617 Blatt 7 können Einflussfaktoren und deren Zusammenhänge für jede Messung automatisch ermittelt werden – entweder in einer Maschinenumgebung mit entfernter Umgebung oder auf einem separaten Simulationsrechner. Die Anzahl der Simulationsläufe und der Zeitpunkt der Simulation können den individuellen Messaufgaben angepasst werden, um flexibel auf Genauigkeits- und Effizienzanforderungen zu reagieren.

QUINDOS 2019 bietet eine strukturierte Benutzeroberfläche, um Benutzer durch die Schritte von der Aufgabendefinition bis zum Abschlussbericht zu führen. Die Messunsicherheit kann als Wert individuell für jedes Merkmal auf dem Report und auch grafisch ausgegeben werden. Die grafische Ausgabe kann differenziert nach Wareneingangs- oder Warenausgangsprüfung oder nach der herkömmlichen QUINDOS-Grafik erfolgen.

Die Lösungen für Verzahnungswerkzeuge wurden um die Ermittlung des Schleif-/Schneidwerkzeugversatzes erweitert. Mit der Option können anhand der Auswertung der Normal-, Lateral- und Radialversätze Korrekturwerte für den Fräser/Schleifer im Fertigungsprozess ermittelt werden.

QUINDOS 2019 beinhaltet auch eine Lösung zur Überprüfung der Schleifstrategie für Räumnadeln (DIN 1415) mit Ringnuten. Die Software wertet den Vorsprung der allmählich schmaler werdenden Zahnform in Richtung Gesicht aus. Materialquetschungen und Druckspannungen, die zum Versagen führen können, können durch die Inspektion der freien Oberfläche erkannt und reduziert werden.

QUINDOS enthält jetzt auch eine zusätzliche Auswertung für Zahnräder mit einem neuen grafischen Bericht. Das All-in-One-Plot visualisiert grafisch die Auswertungen von Helix und Profil für ein Zahnrad in einem komprimierten Format.

IBM schließt Übernahme von Red Hat Software ab

IBM Corp., Armonk, N.Y., hat die 34-Milliarden-Dollar-Akquisition von Red Hat Software mit Sitz in Raleigh, N.C., einem Entwickler offener Hybrid-Cloud-Technologien, abgeschlossen. IBM erwarb alle ausgegebenen und ausstehenden Stammaktien von Red Hat für 190,00 US-Dollar pro Aktie in bar, was einem Gesamtkapitalwert von etwa 34 Milliarden US-Dollar entspricht. Die Unternehmen planen, eine hybride Multicloud-Plattform der nächsten Generation anzubieten, die auf Open-Source-Technologien wie Linux und Kubernetes basiert und es Unternehmen ermöglicht, Daten und Anwendungen vor Ort und in privaten und mehreren öffentlichen Clouds sicher bereitzustellen, auszuführen und zu verwalten.

Red Hat wird weiterhin von Red Hat CEO Jim Whitehurst und seinem derzeitigen Managementteam geleitet. Whitehurst tritt dem Senior Management Team von IBM bei und berichtet an Ginni Rometty. IBM wird den Hauptsitz von Red Hat in Raleigh, seine Einrichtungen, Marken und Praktiken beibehalten. Red Hat wird als eigenständige Einheit innerhalb von IBM operieren und als Teil des Segments Cloud and Cognitive Software von IBM ausgewiesen werden.

Hexagon erwirbt deutsches Startup AMendate, um generatives Design zu gestalten

Der Geschäftsbereich Manufacturing Intelligence von Hexagon gab bekannt, dass Hexagon eine endgültige Vereinbarung zur Übernahme von AMendate getroffen hat, einem in Deutschland ansässigen Start-up-Unternehmen, das Simulationssoftwarelösungen anbietet, die die Generierung und Optimierung von Designs für die additive Fertigung (AM) unterstützen. AMendate wird dem MSC-Softwaregeschäft von Hexagon beitreten, das Computer-Aided Engineering (CAE)-Simulationssoftware und -dienste anbietet.

Mit dieser Akquisition kann MSC einen Paradigmenwechsel weg von allgemeinen Optimierungstechnologien hin zu einer speziell entwickelten Softwarelösung für AM anbieten, die eine effiziente Produktion komplexer Komponenten ermöglicht und Vorteile bietet, die Materialeinsparung, Gewichtsreduzierung und Effizienz und Kosteneffizienz umfassen Produktion, so Hexagon. Die Technologie von AMendate eliminiert den manuellen Aufwand, der die heutigen Arbeitsabläufe verlangsamt, und ermöglicht es, Arbeitsschritte in Tagen abzuschließen, die sonst mehrere Wochen dauern würden.

AMendate wurde 2018 von Forschern der Universität Paderborn und dem Direct Manufacturing Research Center (DMRC) in Paderborn gegründet, einem industriell-akademischen Konsortium, das 2008 von Boeing, EOS und anderen kommerziellen Partnern gegründet wurde. Die Transaktion wird voraussichtlich im dritten Quartal abgeschlossen und unterliegt den üblichen Abschlussbedingungen.

Wind River Linux bietet jetzt Container-Technologie

Wind River Linux, Alameda, Kalifornien, ein Entwickler von Software für eingebettete Systeme, kündigte Verbesserungen an Wind River Linux an, das eine Technologie bereitstellt, die die Einführung von Containern in eingebetteten Systemen erleichtert. Es bietet Ressourcen wie vorgefertigte Container, Tools und Dokumentation sowie Unterstützung für Frameworks wie Docker und Kubernetes, die alle Entwickler von eingebetteten Systemen dabei unterstützen können, Cloud-native Entwicklungsansätze zu nutzen oder einzusetzen, was besonders für Appliances im Netzwerk relevant ist Kante.

Während Container starke Vorteile wie größere Skalierbarkeit und Flexibilität bieten können, fehlt den meisten aktuellen Frameworks das richtige Design oder die richtige Unterstützung für unternehmenskritische Branchen, die typischerweise Geräte mit extrem langen Lebenszyklen einsetzen.

Eingebettete Geräte im Bereich der Betriebstechnik (OT), beispielsweise für industrielle, medizinische Geräte und Automobilsysteme, erfordern ebenfalls häufig leichtgewichtige, zuverlässige Software mit langen Lebenszyklen. Laut Wind River sind jedoch bestehende Container-Technologien und -Plattformen, wie die von Linux für Unternehmen, oft aufgebläht oder erfordern zu häufig Updates, um auf diesen eingebetteten Systemen effektiv zu laufen. Das Unternehmen gab an, dass Wind River Linux mit dieser Version die Schwierigkeiten beseitigt und die Eintrittsbarriere für die Verwendung von Containern in eingebetteten Softwareprojekten für eine Vielzahl von Anwendungen senkt.

Software Update wird von dem beitragenden Redakteur Patrick Waurzyniak bearbeitet; kontaktieren Sie ihn unter [email protected].

Automatisierungssteuerung System

- Additive Fertigung vs. subtraktive Fertigung

- Der Schritt hin zu echten Hybridprozessen in der additiven Fertigung

- Ist die Hybridfertigungstechnologie die Zukunft der additiven Fertigung?

- Die neuesten Fortschritte in der Gabelstaplerherstellung und Gabelstaplertechnik

- Bewältigung der Fertigungsherausforderung mit Daten und KI

- Automatisierung und die Auswirkungen von COVID-19 in der Fertigung

- Automatisierung und die Zukunft der digitalen Fertigung?

- Die Vorteile und Herausforderungen der Hybridfertigung verstehen

- FMS für Hybridfertigung am Horizont

- So nutzen Sie CAD vollständig im additiven Fertigungsprozess