Ist die Hybridfertigungstechnologie die Zukunft der additiven Fertigung?

[Bildnachweis:DMG Mori]

Obwohl die additive und die traditionelle (subtraktive) Fertigung oft an entgegengesetzten Enden des Spektrums angesiedelt waren, ist dies wirklich der Fall? Mit der Weiterentwicklung der Fertigungstechnologie liegen die Vorteile der Hybridfertigung auf der Hand. Hybride Fertigungssysteme, die sowohl mit additiven als auch mit subtraktiven Fertigungsmöglichkeiten ausgestattet sind, könnten die Branche grundlegend verändern. In diesem Szenario können sich additive und subtraktive Technologien nicht als konkurrierende Verfahren ergänzen, sondern sich gegenseitig stark ergänzen und eine Reihe von Möglichkeiten für eine verbesserte Fertigung aus einer Hand eröffnen.

Was ist Hybridfertigung?

Der gemeinsame Einsatz von subtraktiven und additiven Technologien ist kein neues Konzept: zum Beispiel umfasst die Nachbearbeitung von 3D-gedruckten Teilen normalerweise eine CNC-Bearbeitung, um eine höhere Genauigkeit und eine glattere Oberflächengüte zu erreichen. Es gibt jedoch auch eine andere Möglichkeit, beide Verfahren zu kombinieren, wodurch die sogenannte Hybridfertigung entsteht.

zum Beispiel umfasst die Nachbearbeitung von 3D-gedruckten Teilen normalerweise eine CNC-Bearbeitung, um eine höhere Genauigkeit und eine glattere Oberflächengüte zu erreichen. Es gibt jedoch auch eine andere Möglichkeit, beide Verfahren zu kombinieren, wodurch die sogenannte Hybridfertigung entsteht.

Wenn wir von Hybridfertigung sprechen, meinen wir die Kombination von additiver und subtraktiver Fertigung Fertigungsprozesse innerhalb derselben Maschine .

Hybridfertigung nutzt die wertvollsten Fähigkeiten beider Technologien:die geometrische Komplexität der additiven Fertigung und die hohe Präzision subtraktiver Verfahren. Dies bedeutet, dass ein Teil in einem Arbeitsgang additiv erstellt und bearbeitet werden kann, was den Produktionsprozess beschleunigt.

Natürlich bedeutet dies, dass beim Design jedes Hybridbauteils sowohl die additiven als auch die subtraktiven Fertigungsanforderungen berücksichtigt werden müssen.

Das Beste aus beiden Welten kombinieren

Eine Anwendung hybrider Fertigungssysteme ist die Kleinserienfertigung von Metallteilen.  Maschinen, die für diesen Zweck gebaut werden, verwenden normalerweise ein CNC-Frässystem, dem zusätzliche Fähigkeiten hinzugefügt werden, wie z. B. 3D-Druck Düsen zum Beispiel.

Maschinen, die für diesen Zweck gebaut werden, verwenden normalerweise ein CNC-Frässystem, dem zusätzliche Fähigkeiten hinzugefügt werden, wie z. B. 3D-Druck Düsen zum Beispiel.

Trotz der Komplexität des Designs, die der 3D-Metalldruck bietet, erfordern Metallteile eine umfangreiche Nachbearbeitung, teilweise um raue Oberflächen zu überwinden. Und obwohl die CNC-Bearbeitung bei der Herstellung komplexer Geometrien begrenzt ist, bietet sie ein hohes Maß an Präzision.

Imperial Machine &Tool Co. ist ein Unternehmen, das hybride Fertigungstechnologien entwickelt hat; hier werden AM-Systeme verwendet, um komplexe Metallteile für den Endgebrauch herzustellen, die dann auf Maßgenauigkeit CNC-gefräst werden.

Hybrid-Technologien – Was ist auf dem Markt

Direkte Energiedeposition (DED) ist ein additives Fertigungsverfahren, das in solchen Hybridlösungen eingesetzt werden kann. DED funktioniert durch Schmelzen des Materials durch einen Laser- oder Elektronenstrahl, während es durch eine Düse auf die Bauplattform aufgebracht wird. Das aufgetragene Material kann dann CNC-gefräst werden, um eine bessere Oberflächengüte und engere Toleranzen zu erzielen. Alternativ kann ein Teil zuerst gefräst und dann zusätzliche Features additiv erstellt werden, um komplexere Formen zu erstellen. Die DED-Technologie ist eine ideale Option für die Herstellung großer Metallteile und die Reparatur von Schlüsselkomponenten.

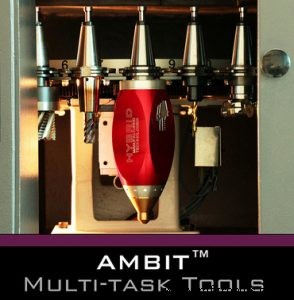

Das US-Unternehmen Hybrid Manufacturing Technologies hat 2013 als erstes ein hybrides Abscheidungs- und Frässystem namens AMBIT™ entwickelt Das auffälligste Merkmal des AMBIT-Systems sind seine patentierten Auftragsköpfe, die an jede CNC-Maschine angebaut werden können, um neue Teile herzustellen oder vorhandene Teile mit einem automatisierten Wechselprozess zu reparieren.

Überprüfen Sie hier das AMBIT-System des Unternehmens:

DMG MORI ist ein weiterer wichtiger Akteur im Bereich der Hybridfertigung. Ihre 3D-Hybridmaschine LASERTEC 65 bietet eine 5-Achs-Materialauftragsdüse, mit der hochkomplexe Metallteile hergestellt werden können. Erwähnenswert ist auch das US-amerikanische Optomec:Das Unternehmen bietet zwei Hybridlösungen auf Basis seiner proprietären LENS-Technologie an. Zum einen seine Serie hybrider additiver Maschinen, deren neueste (das System LENS 850-R) für große Metallteile geeignet ist, zum anderen seine Werkzeugmaschinenserien, die in eine Standard-CNC-Plattform integriert werden können.

Die Vorteile der Hybridfertigung

Die Vorteile dieser Art der Hybridfertigung sind vielfältig. Erstens können dank der hohen Abscheidungsraten der DED-Technologie und des CNC-Fräsens, mit dem ein 3D-gedrucktes Teil sofort fertig gestellt werden kann, die Durchlaufzeiten für die Herstellung von Metallteilen beschleunigt werden, was zu einer schnelleren Markteinführung führt.

Zweitens stellen DED-Hybrid-Fertigungssysteme hochpräzise, dichte Metallteile in größeren Abmessungen her, als Pulverbett-Fusion-Prozesse zulassen würden. Darüber hinaus verfügen solche Systeme typischerweise über einen mehrachsigen Arm, der in der Lage ist, ein Teil in jede Richtung zu bauen, ohne dass Stützstrukturen erforderlich sind.

Ein weiterer Vorteil von DED-Hybridsystemen besteht darin, dass unterschiedliche Metalle verwendet werden können im gleichen Teil verwendet. Beispielsweise kann ein Hybridsystem mit der Bearbeitung eines Blocks aus einem Metall beginnen und dann mithilfe der additiven Fertigung zu einem anderen wechseln. Oftmals wird auf diese Weise plattiert.

Lasersintern kann auch mit CNC-Fräsen gekoppelt werden, was zu einem hybriden Pulverbettprozess führt. Matsuura Machinery Corp. ist der bedeutendste Hersteller solcher Anlagen und bietet mit seiner LUMEX-Serie „Metall-Laser-Sinter-Hybrid-Fertigung“-Maschinen an.

Durch die Kombination von selektivem Lasersintern und einer Bearbeitungsplattform, die bis zu 20 Werkzeuge aufnehmen kann (das LUMEX Avance-60), können LUMEX-Anlagen Teile ohne anschließende Nachbearbeitung herstellen. Die in den Systemen eingesetzte Bearbeitungsspindel ist auch in der Lage, beim Drucken interne Strukturen zu erreichen und hochpräzise Teile herzustellen. Dies wäre allein mit der additiven Fertigung nicht möglich, bei der ein Teil zuerst gedruckt und dann der Weiterverarbeitung zugeführt wird.

Matsuura zufolge ist diese Hybridtechnologie insbesondere für den Formenbau von Vorteil, da sie die Herstellungskosten von Werkzeugen im Vergleich zu herkömmlichen Verfahren halbieren kann. Aber auch andere Branchen können die Vorteile der Pulverbett-Hybrid-Technologie nutzen, um hochwertige Bauteile mit reduziertem Gewicht und verbesserter Funktionalität zu schaffen.

Darüber hinaus können Formen mit komplexen konturnahen Kühlkanälen additiv gefertigt und anschließend mit einer Pulverbett-Hybrid-AM-Maschine bearbeitet werden, was zu 50 % schnelleren Spritzgießwerkzeugläufen bei einer um mehr als 30 % höheren Werkzeugstandzeit führt.

Anwendungen

Während die Luft- und Raumfahrtindustrie sowie die Automobilindustrie Vorreiter in der Hybridfertigungstechnologie sind (diese Industrien haben in der Regel Einzel- oder Kleinserien hochkomplexer Teile, die häufig wiederholt werden), könnte die Hybridfertigung eine praktikable Lösung für verschiedene medizinische Anwendungen werden.

Hybrid-Fertigungssysteme wurden zwar noch nicht speziell für medizinische Anwendungen entwickelt, aber der 3D-Druck von medizinischen Teilen und deren anschließende Bearbeitung ist in der Industrie bereits ein weit verbreitetes Verfahren. Mit dem Aufkommen der Hybridfertigung könnten jedoch noch schneller und kostengünstiger hochpräzise patientenindividuelle Prothetik und Zahnimplantate hergestellt werden.

Hybrid-Additiv-Fertigung ist jedoch im Bereich Reparatur und Wartung vielleicht noch vorteilhafter. Ein Beispiel ist GE, das das Hybridsystem von Hybrid Manufacturing Technologies zur Reparatur von Turbinenschaufeln verwendet hat. Dank der Hybridfertigung können Verschleißerscheinungen und beschädigte Teile einer Turbinenschaufel repariert werden, indem neues Material auf der Oberfläche aufgebracht und anschließend auf genaue Toleranzen bearbeitet wird.

Dies macht nicht nur die Herstellung eines neuen Teils von Grund auf unnötig, sondern reduziert auch die Anzahl der Schritte, die zur Reparatur eines Teils erforderlich sind. In einem Fall war das Hybridsystem sogar in der Lage, die Wurzelform des Rotorblatts zu modifizieren, indem es eine Funktion für eine bessere Energieeffizienz hinzufügte. Dies wäre mit rein traditionellen Herstellungsverfahren wie dem Gießen nicht wirtschaftlich.

Der Weg vor uns

Obwohl sich die Hybridfertigung noch in einem frühen Entwicklungsstadium befindet, sind die Vorteile, die sie für die Fertigungsindustrie bieten könnte, endlos, von kürzeren Vorlaufzeiten bis hin zu komplexen Teilen, die sonst nicht hergestellt werden könnten. Auf diesem Gebiet wird viel geforscht:Beispielsweise ist die Loughborough University Vorreiter bei der sogenannten Hybrid- und Multisystem-AM für Metall- und Polymersysteme. Letztendlich könnten Hybridtechnologien zu einem industriellen Game-Changer werden und den Weg für eine nachhaltigere All-in-One-Fertigung ebnen.

Eher so:

Hybrid- und Multisystem-AM, AM-Automatisierung und mehr:ein Interview mit Professor Ian Campbell von der Loughborough University

3d Drucken

- 3D-Druck vs. Additive Fertigung:Was ist der Unterschied?

- Der Wert der additiven Fertigung in der Automobilindustrie

- Der zunehmende Einsatz von Technologie in der Fertigungsindustrie

- Der Schritt hin zu echten Hybridprozessen in der additiven Fertigung

- Additive Fertigungstechnologien:Das Unternehmen der Nachbearbeitung, das die Zukunft der Fertigung gestaltet

- Wer wird die Fertigung in Zukunft führen?

- Wie prägt Technologie die Zukunft der Fertigung?

- Die wichtigsten Arten der additiven Fertigung

- Die Zukunft des 3D-Drucks in der Fertigung

- Ist 3D-Druck die Zukunft der Fertigung?