Unterschied zwischen additiver und subtraktiver Fertigung

Die Herstellung ist ein entscheidender Schritt in der Produktion, der Rohmaterialien oder Abfälle durch einen erheblichen Mehrwert in gewünschte Produkte umwandelt. Es gibt mehrere Herstellungsverfahren, um die Notwendigkeit zu erfüllen, eine Vielzahl von Materialien auf umfassende Weise zu verarbeiten. Der wachsende Bedarf an miniaturisierten Produkten mit besserer Oberflächenqualität und mehr eingebauten Funktionalitäten ebnete den Weg für eine schnelle Entwicklung der Fertigung, und als Folge davon haben sich verschiedene ausgeklügelte Prozesse entwickelt, mit denen Materialien effizient verarbeitet werden können, um die heutigen Marktanforderungen besser zu erfüllen. Der Umfang der Fertigung hat sich auch allmählich erweitert, um einen weiten Bereich abzudecken, der von uralten Industriesektoren bis hin zu fortschrittlichen produkt- oder dienstleistungsbasierten Unternehmen reicht, um einen angemessenen Beitrag zu ihren Anforderungen zu leisten.

Verschiedene Befürworter versuchten, alle Herstellungsverfahren systematisch zu klassifizieren; In vielen Fällen schließt eine solche Klassifizierung jedoch neu entwickelte Prozesse nicht eindeutig ein. Unter Berücksichtigung aller relevanten Prozesse kann die Fertigung in die folgenden fünf Gruppen eingeteilt werden:

Gießverfahren: Hier wird das Rohmaterial geschmolzen, um es in einen vorgefertigten Hohlraum zu gießen, und es wird ihm erlaubt, sich zu verfestigen. Somit wird ein Produkt mit umgekehrter Form des Hohlraums erhalten. Dieses uralte Verfahren eignet sich, um dem Bauteil eine Grundform zu geben, da es weder filigrane Formen noch glatte Oberflächen erzeugen kann. Alle Gieß- und Formverfahren (wie Sandguss, Druckguss, Spritzguss etc.) folgen diesem Grundprinzip.

Verbindungsverfahren: Dabei können zwei oder mehr massive Bauteile temporär oder dauerhaft verbunden werden. Das Verbinden kann entweder durch Schmelzen zu einer Koaleszenz oder mit Hilfe anderer mechanischer Elemente erfolgen. Schweißen, Nieten, Löten, Hartlöten, Koppeln, Passfügen, Kleben, Befestigen, Splint, Rollen usw. fallen unter den Begriff des Fügens. Auch Demontageprozesse fallen darunter.

Änderungsprozesse: Hier können Materialeigenschaften oder Grundform durch verschiedene Mittel verändert werden, um der Anforderung besser gerecht zu werden. Zur Formumwandlung werden verschiedene Umformverfahren wie Schmieden, Walzen, Ziehen, Strangpressen etc. eingesetzt; während Wärmebehandlung, kryogene Behandlung, Beschichtung usw. verwendet werden, um die Eigenschaften der Komponenten zu modifizieren.

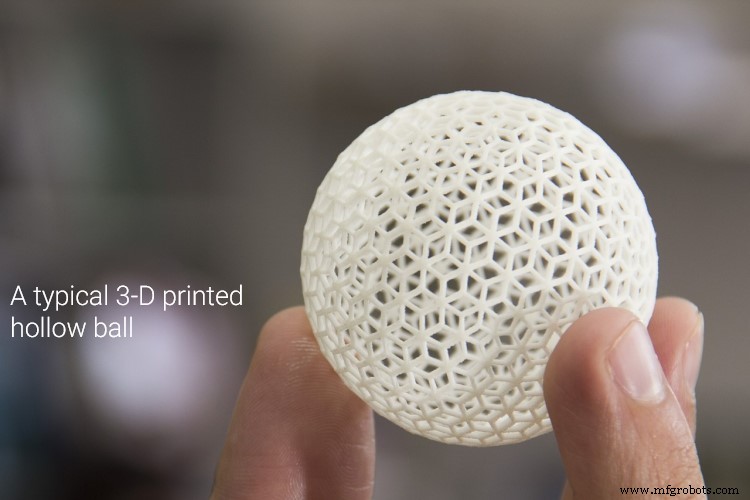

Additive Prozesse: Hier werden Materialschichten in halbfester Form übereinander hinzugefügt, um direkt eine echte dreidimensionale Komponente mit den erforderlichen Merkmalen und verbesserter Genauigkeit aufzubauen. Somit entfällt die Notwendigkeit einer Nachbearbeitung; jedoch sind solche Prozesse für kleine Komponenten geeignet. Rapid-Prototyping-Verfahren (wie 3-D-Druck, Stereolithographie, selektives Lasersintern etc.) folgen dem additiven Prinzip.

Subtraktive Prozesse: Wie der Name schon sagt, wird hier Schicht für Schicht Material vom massiven Werkstück abgetragen, um schließlich das gewünschte Produkt herzustellen. Es findet also Materialverschwendung statt. Zerspanende oder zerspanende Prozesse folgen dem subtraktiven Prinzip. Beispiele umfassen Drehen, Formen, Fräsen, Bohren, Schleifen, Läppen, Schleifstrahlbearbeitung, Elektroentladungsbearbeitung, Laserstrahlbearbeitung usw.

Tabelle:Unterschiede zwischen additiver und subtraktiver Fertigung

| Additive Fertigung | Subtraktive Fertigung |

|---|---|

| Hier werden Materialschichten übereinander hinzugefügt, um eine 3D-Komponente aufzubauen. | Hier werden Materialschichten von einem massiven Block entfernt, um das gewünschte 3-D-Bauteil zu erhalten. |

| Eignet sich für Materialien mit niedrigem Schmelzpunkt. | Der Schmelzpunkt stellt normalerweise keine Einschränkung dar. |

| Volumendichte des Arbeitsmaterials kann während des Betriebs verändert werden. | Volumendichte des Arbeitsstoffs kann während des Betriebs nicht verändert werden. |

| Es findet keine Materialverschwendung statt. | Materialverschwendung tritt in verschiedenen Formen wie Spänen, Verdampfung usw. auf. |

| Additive Verfahren eignen sich für eine enge Auswahl an Materialien. | Subtraktive Verfahren stellen keine Einschränkung des Arbeitsmaterials dar. |

| Es ist für kleine Komponenten geeignet. Es kann keine großen Komponenten aufnehmen. | Es kann kleine bis große Objekte verarbeiten. |

| Jede komplexe Form kann direkt durch diese Prozesse hergestellt werden. | Die Komplexität der Komponenten schränkt ihre Machbarkeit ein. |

| Vollständig geschlossene innere Hohlteile können leicht hergestellt werden. | Ein vollständig geschlossener Hohlraum kann nicht hergestellt werden. |

| Additive Prozesse sind zeitaufwändig und erfordern hochentwickelte Ausrüstung, erfahrene Mitarbeiter und strenge Umgebungskontrollen. | Subtraktive Verfahren sind zeiteffizient, wirtschaftlich günstiger und ergonomisch entspannend. |

Philosophie der Addition und Subtraktion: Beide Philosophien werden verwendet, um echte dreidimensionale Komponenten oder Merkmale mit verbesserter Maßgenauigkeit und engen Toleranzen herzustellen; Sie unterscheiden sich jedoch in ihren Ansätzen. Die additive Fertigung folgt dem Prinzip, Material Schicht für Schicht gemäß dem Design übereinander hinzuzufügen, um schließlich das Produkt mit den beabsichtigten Merkmalen herzustellen. Der Prozess beginnt also mit einer Höhe von Null (kein Material) und baut sich allmählich mit der Ablagerung von Schichten auf. Das Material wird normalerweise in halbfester Form aufgebracht und die nächste Schicht wird hinzugefügt, sobald die vorherige Schicht vollständig trocken ist. Im Gegensatz dazu wird in der subtraktiven Fertigungsphilosophie Schicht für Schicht Material von der gewünschten Stelle eines massiven Blocks entfernt, um schließlich die gewünschte Komponente zu erhalten. Der Prozess beginnt also mit einem festen Rohmaterialblock, von dem Material entfernt wird, um die beabsichtigten Merkmale zu erzeugen. Material kann je nach verwendetem Verfahren auf verschiedene Arten entfernt werden (wie Scheren in Form von festen Spänen, Schmelzen und Verdampfen, Ionisieren, Sputtern usw.).

Schmelzpunkt des Arbeitsmaterials: Bei additiven Verfahren muss Werkstoff entweder aufgeschmolzen oder durch Erhitzen plastisch gemacht werden. Material mit höherem Schmelzpunkt verbraucht mehr Wärme, um plastisch (halbfest) zu werden, sodass es über der vorherigen Schicht hinzugefügt werden kann. Daher wird es für Materialien mit niedrigem Schmelzpunkt wie Kunststoff oder PMMA bevorzugt. Der Schmelzpunkt ist jedoch kein wesentlicher Faktor für die Verarbeitung von technischen Materialien durch subtraktive Verfahren, da Material in fester Form oder durch Ionisation entfernt wird. Bei solchen auf Wärmeenergie basierenden NTM-Prozessen, bei denen Material durch Schmelzen und Verdampfen entfernt wird, bleibt die Strahlenergieintensität immer übermäßig höher als der Schmelzpunkt von Materialien. Beim EDM beispielsweise übersteigt die lokale Temperatur 10.000 °C, was viel höher ist als 3.422 °C (Schmelzpunkt von Titan, höchster Schmelzpunkt aller Metalle).

Manipulieren der volumetrischen Dichte: Größter Vorteil additiver Verfahren ist die Möglichkeit, die Dichte des Arbeitsmaterials während der Schichtabscheidung zu verändern. Hier kann eine Dichte im Bereich von 20 – 100 % eingestellt und das Gesamtmaterialvolumen kontrolliert verändert werden. Dies kann einerseits den Materialverbrauch reduzieren und andererseits das Bauteilgewicht erheblich reduzieren, meist ohne Einbußen bei der Wandfestigkeit. Eine solche Möglichkeit kann mit subtraktiven Verfahren nicht erreicht werden, da die Dichte des Arbeitsmaterials während des gesamten Vorgangs gleich bleibt. Somit kann das Gewicht des Bauteils nicht reduziert werden, sobald der grundlegende Ausgangsmaterialblock ausgewählt ist.

Materialverschwendung: Bei additiven Verfahren wird eine dünne Materialschicht gemäß Design (computerbasiertes Design, wie CAD) über die vorherige Schicht aufgetragen. Wenn also ein hohlraum- oder schlitzartiges Merkmal vorhanden ist, wird an dieser Position kein Material abgelagert. Wiederholtes Auftragen von Material in Schichten gemäß dem Design erzeugt schließlich das beabsichtigte 3-D-Objekt. Es findet keine weitere Nachbearbeitung statt; so entsteht keine Materialverschwendung. Bei subtraktiven Verfahren wird überschüssiges Material nach und nach vom Grundrohstoff entfernt; Eine solche Entfernung kann jedoch je nach verwendetem Verfahren in verschiedenen Formen erfolgen (wie z. B. feste Chips, Schmelzen und Verdampfen, Ionisierung, Sputtern usw.).

Eignung: Bis heute sind additive Verfahren mit der vollsten Entwicklung der Technologie für ausgewählte Materialien wie Kunststoff und PMMA geeignet. Es kann auch keine größeren Objekte handhaben; Die Systemkapazität ist normalerweise auf 2 kg begrenzt. Subtraktive Prozesse können jedoch eine Vielzahl von Materialien verarbeiten. Bestimmte mechanische, elektrische und thermische Eigenschaften (wie Härte, Sprödigkeit, elektrische Leitfähigkeit, Schmelzpunkt usw.) schränken die Bearbeitbarkeit für einen bestimmten Prozess ein, aber solche Einschränkungen können durch die Anwendung eines anderen Prozesses überwunden werden. Diese Prozesse sind auch in der Lage, größere Objekte effizient zu handhaben.

Fertigung von kompliziert geformten und hohlen Teilen: Bei additiven Verfahren wird die CAD-Zeichnung zunächst in dünne Schichten geschnitten (Schichtdicke abhängig von gewünschter Maßhaltigkeit und Oberflächenbeschaffenheit) und dann Material Schicht für Schicht übereinander aufgetragen. So kann jede komplizierte Form während des Schneidens und der nachfolgenden Materialabscheidungsschritte berücksichtigt werden, wodurch die Notwendigkeit einer Nachbearbeitung eliminiert wird. Es kann sogar interne Hohlteile herstellen, wie etwa vollständig geschlossene Hohlräume. Subtraktive Prozesse sind nur begrenzt in der Lage, komplexe Formen herzustellen. Es kann keinen vollständig geschlossenen Hohlraum erzeugen.

Industrielle Aspekte: Additive Verfahren sind zeitaufwändig, da die Schichtabscheidungszeit und danach die Trocknungszeit damit verbunden sind. Die Herstellung kleiner Objekte mit komplizierten Formen und hoher Präzision (z. B. Prototypen) kann jedoch zeit- und kosteneffizient sein, insbesondere wenn die Produktionsmenge sehr gering ist. In vielen Fällen ist auch eine strenge Kontrolle der Arbeitsraumumgebung erwünscht. Obwohl sich additive Verfahren in bestimmten Bereichen als geeignete Alternative für subtraktive Verfahren herausstellen, können subtraktive Verfahren für die Massenproduktion von großen Objekten mit einfacher Form ihre Rivalen mit überwältigender Mehrheit verdrängen.

In diesem Artikel wird ein wissenschaftlicher Vergleich zwischen additiver Fertigung und subtraktiver Fertigung vorgestellt. Der Autor empfiehlt Ihnen außerdem, die folgenden Referenzen durchzugehen, um das Thema besser zu verstehen.

- Additive Manufacturing of Metals:The Technology, Materials, Design and Production von L. Yang, K. Hsu, B. Baughman, D. Godfrey, F. Medina, M. Menon und S. Wiener (1 Ausgabe, Springer).

- Additive Manufacturing:3D Printing for Prototyping and Manufacturing von A. Gebhardt und J. Hötter (1 st Auflage, Hanser).

- Newman et al. (2015); Prozessplanung für additive und subtraktive Fertigungstechnologien; CIRP-Annalen; Vol. 64 (1); S. 467-470.

Industrietechnik

- 5 gängige additive Fertigungsverfahren

- Additive Fertigung vs. subtraktive Fertigung

- Herausforderungen und Chancen beim 3D-Druck und der additiven Fertigung

- Unterschied zwischen Kettenantrieb und Zahnradantrieb

- Unterschied zwischen Riemenantrieb und Kettenantrieb

- Unterschied zwischen Drehprozess und Fräsprozess

- Unterschied zwischen Schneidwerkzeug und Schleifscheibe

- Unterschied zwischen Bearbeitung und Schleifen

- Unterschied zwischen GMAW- und GTAW-Schweißverfahren

- Wie additive Fertigung und traditionelle Fertigung sich ergänzende Prozesse sind